Бережливое производство инструменты: инструменты, методы и этапы внедрения – Инструменты бережливого производства | Статьи «Интеллект Сервис»

70. Основные инструменты бережливого производства

5S

— Организация рабочего пространства.

Визуализация проблем, быстрое обнаружение

отклонений и потенциальной опасности

для здоровья, качества, производства.

Andon

— Система информирования о проблеме.

Сигнал подается при обнаружении

проблемы. Система поощряет остановку

производства, чтобы предотвратить

массовое возникновение дефектов.

Немедленное внимание к месту, где

обнаружена проблема. Быстрая эскалация

в случае невозможности решить проблему.

Дефект не распространяется.

Bottleneck

analysis / Поиск бутылочного горлышка.

Определение самого “узкого” места в

производственной цепочке, которое не

позволяет производить больше или

быстрее. Улучшение в “бутылочном

горлышке” влечет за собой улучшение

производительности и “выход”

производственной линии. Вы укрепляете

самое слабое звено в своей производственной

цепи.

Выстраивание

потока (Continuous Flow) — Выстраивание

производственных потоков без остановок

и скопления буфера. Устраняются многие

виды потерь: излишние запасы, время,

транспортировка.

Gemba

(“место сражения”). Этот подход

напоминает нам о том, что все самое

важное происходит не в офисах, а

непосредственно на производственной

площадке. Вовлечение руководства,

уменьшение скорости реакции на проблемы,

укрепление дисциплины, получение

информации “из первых рук” без

искажений.

Хейдзунка

(хейджунка, Heijunka). Это инструмент

выравнивания заказов в производстве.

С помощью этого инструмента заказ

клиента разбивается на небольшие

партии, выстраивается в особом порядке,

позволяя снизить риски и производить

разнообразную продукцию за короткие

промежутки времени. Снижается время

производства, каждый продукт (вариант)

производится чаще, уменьшается

потребность в запасе материалов. В

случае остановок у вас есть полный

набор продукции для поставок клиенту.

Hoshin

Kanri (Хосин канри), развертывание политики.

Этот инструмент позволяет связать

стратегические цели руководства

компании, с тактическими задачами

руководства, и более детальными

действиями производственных групп.

Помогает организации достигать своих

целей. Каждый сотрудник движется в

направлении, которое задается

руководством. Уменьшаются потери

появляющиеся при недостаточной

коммуникации между сотрудникам.

Джидока

(Jidoka). Метод частичной автоматизации

оборудования. В отличие от полной (и

очень дорогой) автоматизации, частичная

позволяет автоматически найти проблему

и остановить производство. Один работник

может наблюдать за работой нескольких

машин (станков) — это уменьшение затрат,

и своевременное обнаружение проблемы

решает проблемы качества.

Точно

в

срок

(Just in time, JIT). Метод

производства и поставок основанный на

“вытягивании” именно того количества

компонентов, готовых изделий, которые

необходимы клиенту в данный момент.

Применение JIT невозможно без работающих

систем “Выстроенный поток”, Хейдзунка,

Канбан, Стандартизация, Время такта.

Сверхэффективный способ снизить запасы

материалов, готовых изделий, размеры

занимаемых площадей. Этот метод также

улучшает поток денежных средств (cash

flow).

Постоянное

улучшение (Kaizen). Совместные усилия всех

сотрудников компании по достижению

ежедневных побед, достижений, улучшений

в производстве. Общий синергический

эффект, совместные усилия всех сотрудников

помогают найти практически неограниченные

возможности для уменьшения издержек,

уменьшения потерь. Если в компании есть

культура постоянных улучшений, то она

становится практически вечным двигателем

по уменьшению потерь.

Канбан

(Вытягивающая система, Kanban). Метод

регуляции потоков материалов и готовой

продукции, как внутри предприятия, так

и вне его (с поставщиками и клиентами).

Метод основан на системе сигналов,

показывающих потребность компонентов

или готовой продукции. Уменьшение

потерь, излишних складских запасов,

перепроизводство. Замечено, что при

работающей системе Kanban результаты

складской инвентаризации гораздо

лучше.

KPI,

Ключевые индикаторы. Система метрик

специально разработанная для анализа

критически важных направлений

деятельности организации. KPI это мощный

драйвер для команды. Лучшие индикаторы

всегда связаны со стратегическими

целями компании, помогают своевременно

выявить риски и потери, работники

оказывают на индикаторы прямое

воздействие.

Muda

(потери). Все что не приносит ценности

для клиента. Уменьшение потерь — это

цель всей системы бережливого

производства. Нужно знать все виды

потерь и уметь их выявлять на ранней

стадии.

Общая

эффективность

оборудования

(Overall Equipment Effectiveness, OEE). С

помощью этого инструмента отслеживаются

три категории потерь связанных с работой

оборудования: готовность, производительность,

качество. Отвечает на вопрос на сколько

эффективно вы используете свое

оборудование? ОЕЕ является сбалансированным

показателем, отражающим реальное

положение дел, позволяющим улучшать

производство и повышать прибыль

предприятия.

PDCA

(Планируй Делай Проверяй Воздействуй).

Признанный метод внедрения изменений

и улучшений. Мы много о нем писали и

пишем и будем писать. Методика PDCA прежде

всего это системный подход к решению

проблем, внедрению изменений и улучшений.

И в сумасшедшем мире производства эта

системность и размеренность очень

ценна.

Poka-Yoke,

пока-йоке (Защита от ошибки, защита от

дурака). Разработка методов предотвращения

ошибок непосредственно в производственный

процесс. Целью является достижение 0

дефектов. Предотвращение ошибок это

дешевле, чем инспекция, контроль,

проверка.

Анализ

коренных причин. Нужно убивать коренные

причины, а не бороться с их последствиями.

Существует множество методов обнаружения

коренных причин — наиболее простой

метод последовательно спрашивать

почему пять раз (метод “5 почему?”).

Избавляясь от коренных причин проблем,

вы гарантировано предотвращаете

возникновение этих проблем в будущем.

SMED,

Быстра

переналадка

(Single Minute Exchange of Die). Набор

теоретических и практических методов,

которые позволяют сократить время

операций наладки и переналадки

оборудования. В основе переналадок

лежат две группы действий: внешние и

внутренние. Внутренние выполняются

после остановки оборудования, внешние

можно проводить во время работы

оборудования. Цель методики SMED —

преобразовать внутренние операции во

внешние. Упрощает выпуск мелких партий,

увеличивает полезное время работы

оборудования.

6

причин потери производительности.

Универсальные и наиболее частые причины

потери производительности: Поломки

(Breakdowns), настройки (Setup/Adjustments), мелкие

остановки (Small Stops), уменьшение скорости

(Reduced Speed), отказы на запуске (Startup Rejects),

отказы в работе (Production Rejects). Это готовые

“мишени”, в которые вы можете “стрелять”

на любом производстве в любой день.

Последовательно решайте одну проблему

за другой и уменьшайте время простоя.

Цели

SMART. Это

мнемоническая

аббревиатура

английских

слов:

Specific, Measurable, Attainable, Relevant, and Time-Specific. Любая

цель должна быть SMART, а именно (далее

по-русски) Конкретна, Измерима, Достижима,

Актуальна, Ограничена по времени.

Эффективно поставленная цель уменьшает

потери, вызванные неправильной трактовкой

задачи и плохой коммуникацией.

Стандартизированная

работа. Документированная процедура

(инструкция), в которой зафиксирован

лучший опыт выполнения данной операции.

Данный документ “живой”, постоянно

обновляется и актуализируется. Если

на предприятии несколько одинаковых

машин, они должны использовать единый

стандартизированный метод работы.

Уменьшение потерь за счет распространения

лучшего опыта. Уменьшение рисков по

качеству.

Время

такта (Takt time). Это интервал времени или

периодичность, с которой потребитель

запрашивает готовую продукцию. Или тот

интервал времени или периодичность, с

которой мы эту готовую продукцию

отгружаем нашему клиенту / потребителю.

Отвечает на вопрос, с какой

производительностью должна работать

каждая производственная ячейка или

каждый производственный участок, чтобы

удовлетворить спрос клиента.

TPM,

всеобщее предупредительное обслуживание

оборудования. Важная идея TPM — вовлечение

в процесс обслуживания оборудования

всего персонала предприятия, а не только

технических служб. Целью TPM является

увеличение продолжительности срока

службы оборудования. Меньше поломок,

меньше простоев, меньше ошибок и влияния

на качество со стороны оборудования.

VSM.

Создание карты потока создания ценности

(Value Stream Mapping). Этот метод помогает увидеть

ценные операции и те, которые не добавляют

ценности. Создавая карту, вы лучше

поймете свой процесс и увидите свои

потери. Это отличный метод планирования

будущих изменений.

Visual

Factory (Визуализация). Метод простых и

понятных индикаторов используемых на

заводе для обмена информацией. Позволяет

любому понять текущую ситуацию на

производстве (пример, зеленый — нет

проблем, красный — есть проблемы).

Использование инструментов бережливого производства на предприятии стройиндустрии

В условиях глобализации и постоянного роста требований и ожиданий потребителей организации вынуждены неизменно адаптироваться и совершенствовать свою организацию бизнеса. Концепция бережливого производства может помочь организациям повысить свою конкурентоспособность и эффективность бизнеса, предлагая комплекс методов и инструментов во всех сферах деятельности, позволяющих производить товары и оказывать услуги в кратчайшие сроки и по наименьшим затратам с требуемым потребителем качеством.

Бережливое производство (lean production): Концепция организации бизнеса ориентирована на создание привлекательной ценности для потребителя через формирование непрерывного потока создания ценности, охватывающего все процессы организации и их постоянное совершенствование за счет привлечения персонала и устранения всех видов потерь. [1]

Бережливое производство выделяет 7 видов потерь:

1. Транспорт

2. Товарно- материальные запасы

3. Движение

4. Ожидание

5. Перепроизводство

6. Излишняя обработка

7. Дефекты

К основным инструментам бережливого производства относят:

Документированная процедура (инструкция), в которой зафиксирован наилучший опыт выполнения данной операции. Этот документ «живой», постоянно обновляется и обновляется. Если компания имеет несколько одинаковых машин, они должны применять единый стандартизированный метод работы.

− организацию рабочего пространства (5S)

Система 5S направлена на грамотную организацию рабочих мест. Это значительно повышает управляемость и эффективность производственных площадей, экономя при этом время производства. [2]

Система «5С» основана на:

1. Сортировке. Удаление всего лишнего с рабочего места.

2. Соблюдении порядка. Каждый инструмент должен находиться строго на отведенном ему месте.

3. Поддержании рабочего места в чистоте.

4. Стандартизации. Использование стандартных операционных процедур (СОПов) и инструкций для работы и поддержания порядка.

5. Совершенствовании. Стимулирование рабочих для поддержания и развития порядка.

− картирование потока создания ценности (VSM)

Картирование потока создания ценности (Value Stream Mapping) — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю.

Карта потока создания ценности позволяет сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшения.

Сокращение потерь, избыточных запасов, перепроизводства. Замечено, что при работающей системе Kanban результаты складского учета намного лучше.

− визуализацию

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

− быструю переналадку (SMED)

Система SMED (дословно — «смена штампа за 1 минуту») — быстрая переналадка оборудования. В результате внедрения системы SMED смена любого инструмента и переналадка могут быть произведены всего за несколько минут или даже секунд, «в одно касание».

− защиту от непреднамеренных ошибок (poka-yoke)

Разработка методов предотвращения ошибок непосредственно в производственном процессе. Цель состоит в том, чтобы достичь 0 дефектов.

Предотвращение ошибок обходится дешевле, чем осмотр, контроль, проверка.

− канбан

Способ регулирования потока материалов и готовой продукции, как внутри предприятия, так и вне его (с поставщиками и заказчиками). Метод основан на системе сигналов, указывающих на необходимость компонентов или готовой продукции.

− всеобщее обслуживание оборудования (ТРМ).

Система TPM (Total Productive Maintenance) — система продуктивного обслуживания оборудования с участием всего персонала. В основном способствует улучшению качества оборудования, ориентирована на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания.

Основное внимание в этой системе уделяется предотвращению и раннему выявлению дефектов оборудования, которые могут привести к более серьезным проблемам.

Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как полная эффективность оборудования — OEE).

Этот список содержит традиционные инструменты для бережливого производства. Каждая организация определяет свой набор инструментов и методов их применения для достижения своих целей.

В последние годы применение принципов бережливого производства в строительной отрасли расширилось за рубежом. Это относится ко всем этапам строительного цикла, так как позволяет вносить необходимые улучшения в каждое направление работ, вовлекая в процесс изменений практически всех сотрудников, от рабочих на объекте до руководителей строительства.

Принципы бережливого производства (LEAN-принципы) внедряются зарубежными компаниями при осуществлении самых всевозможных строительных проектов.

LEAN — система управления всеми этапами жизненного цикла проекта, направленная на сокращение временных и стоимостных издержек проекта.

Анализируя зарубежный опыт применения LEAN-принципов, можно обратить внимание на выводы специалистов американской строительной компании Black & Veatch, которые выделяют четыре ключевых компонента реализации принципов бережливого строительства:

1. Выявление и устранение потерь и связанных с ними затрат. Такие потери могут быть вызваны различными причинами, в том числе неэффективной организацией перевозок, перемещением грузов и транспорта, наличием лишних производственных процессов и просто потерей времени.

2. Создание сбалансированного графика работы строительного персонала. Это включает в себя изменение времени начала и завершения рабочего дня, чтобы избежать массового перемещения рабочих и другого персонала на строительную площадку утром и обратно с площадки вечером. Измененный график работы позволяет равномерно распределить трудовую активность персонала в течение рабочего дня.

3. Создание системы вытягивания, которая предполагает начало следующей операции только после завершения предшествующей операции. Это означает, что следующий исполнитель в производственной линии перемещается самостоятельно для выполнения новой операции по мере окончания предыдущей, и таким образом можно избежать перепроизводства и избыточных запасов.

4. Создание ценности на каждом этапе работы. Руководство строительства и весь персонал должны оценить каждое задание и задачу, чтобы определить, какую дополнительную ценность оно создает для заказчика или для выполнения утвержденного графика строительства. [3]

По мнению американских менеджеров строительных компаний, в настоящее время применение этих принципов и оптимизация производства за счет интеграции более мелких процессов позволяют снизить около 30 процентов затрат на строительство объекта.

В инжиниринге бережливые технологии направлены на постоянное совершенствование и, прежде всего, на выявление неоправданных потерь, связанных с наличием в рамках производственных процессов задач, не приносящих дополнительной ценности проекту. К таким примерам для инжиниринга относятся излишне частая ревизия чертежей, чрезмерная детализация спецификаций, ожидание информации от поставщиков для завершения проектирования, использование устаревших объемных листов, ошибки в расчетах, несоответствия в документации и т. д. Такие факторы чаще всего являются причинами серьезных потерь в ходе заготовительных и строительных работ.

Для достижения максимального эффекта при внедрении технологий бережливого производства необходимо обеспечить постоянную обратную связь с инженерами и всеми специалистами, участвующими в проектных работах. Их оценка эффективности каждого производственного процесса позволит выявить необходимость определенных изменений.

Обычные инструменты, используемые в бережливом производстве, используются для оценки процессов в строительстве, включая оценочные карты, перспективный план деятельности на срок до 3 недель и алгоритм оценки. [3]

Очень результативным инструментом является мониторинг и отслеживание движения материалов и персонала на строительной площадке. Это можно сделать с помощью систематических видеоматериалов, которые демонстрируются персоналу для консультаций по минимизации потерь и повышению безопасности.

Конечно, в условиях мирового финансового кризиса конкуренция на строительном рынке усиливается. Возможности конкурировать за счет снижения стоимости работ для большинства российских компаний ограничены и в какой-то момент уже будут исчерпаны. И здесь активную роль может сыграть активный переход отечественных предприятий на использование принципов бережливого производства. Это позволит не только выжить в сложных условиях кризиса, но и продолжать развиваться и конкурировать с иностранными корпорациями на местном и внешнем рынках.

Литература:

1. ГОСТ Р 56020–2014. Бережливое производство. Основные положения и словарь.

2. Денис Паскаль. Основы бережливого производства. С. 39–48.

3. Александр Германов «Практика бережливого производства в строительстве». URL: https://lean-center.ru/?view=article&id=185.

Основные термины (генерируются автоматически): бережливое производство, SMED, OEE, LEAN, строительная площадка, рабочий день, рабочее место, производственный процесс, готовая продукция, TPM.

Бережливое производство: его суть, концепция и основные инструменты

5 Почему? (5 Why?) – инструмент выявления первопричин рассматриваемой проблемы. Основан на допущении, что отвечая на вопрос Почему пять раз, корень проблемы, также как и решение, становятся явными.

5W 2H – метод для определения проблемы или задачи. Подразумевает ответы на 7 вопросов содержащихся в мнемоническом коде 5W2H – What, Who, Where, When, Why, How, How Much (Что, Кто, Где, Когда, Почему, Как, Сколько). Ответы на перечисленные вопросы позволяют получить целостное представление о проблеме или задаче для начала ее решения.

7 видов потерь – классические виды потерь, определенные на Тойоте: Перепроизводство, Материал ожидает, Человек ожидает, Излишняя обработка, Движение материала, Движение людей, Дефекты.

8 видов потерь – к семи «классическим» видам потерь добавлен восьмой вид — Неиспользование идей.

DMAIC (define, measure, analyze, improve, control) – Разновидность принципа совершенствования процессов и операций принятая в Шесть сигма. Взаимное соответствие цикла DMAIC и PDCA: DMA – P, I-D, C- C,A. Определи цель, собери данные, проанализируй их и спланируй улучшение, реализуй улучшение, проконтролируй полученный результат.

SIPOC Диаграмма (Suppliers Inputs Process Outputs Customers, SIPOC) – инструмент для уточнения границ рассматриваемого процесса. Включает определение поставщиков и соответствующих входов, основных шагов рассматриваемого процесса, выходов и соответствующих получателей.

Автономное обслуживание оборудования (Autonomous Maintenance, TPM AM) – подход к обслуживанию оборудования, где часть функций по обслуживанию (чистка, смазка, замена расходных материалов и прочие простые сервисные операции) выполняется силами самих операторов, в то время как техническая служба сосредотачивается на решении более сложных задач (ремонты, сложные ТО требующие высокой квалификации).

Анализ видов и последствий отказов (Failure Mode and Effect Analysis, FMEA) – метод выявления возможных причин и оценки рисков сбоя в процессе, продукте, конструкции, системе и пр. Относится к превентивным методам решения проблем. Оценка рисков позволяет определить приоритет задачи.

Бережливое предприятие (Лин предприятие, Lean Company) – статус производственной системы организации, достигшей лучших показателей эффективности в отрасли. Что означает минимальные издержки, минимум брака, минимальный производственный цикл. Для подобной характеристики также используется термин Производительность мирового класса (World Class Performance) или Операционное Совершенство (Operational Excellence).

Бережливое производство, Лин (Lean, Lean Manufacturing, Lean Production, Lean Management) – производственная концепция, рожденная в результате систематизации опыта японской компании TOYOTA (Производственная система Тойоты, Toyota Production System, TPS). Бережливое производство направлено на сокращение времени от заказа до поставки клиенту путем устранение семи видов потерь, используя вовлечение всего персонала организации.

Бережливый склад – оптимизация склада с использованием инструментов и принципов бережливого производства: 5С, адресное хранение, резервные ячейки, стандартная работа склада и прочие.

Быстрая переналадка оборудования (Quick Changeover, Single Minute Exchange of Die, SMED) – метод сокращения времени перехода с одного вида продукции на другой за минимальное время. Метод основан на разделении внутренних и внешних операций, т.е. требующих и не требующих остановки станка, соответственно. Обеспечивает необходимую гибкость участков для перехода на вытягивающую систему производства.

Время добавляющее ценность (Value Added Time, VAT) – показатель характеризующий долю полезного времени в сравнении с общей продолжительностью процесса (Lead Time, LT).

Время такта (Tact time) – ритм работы производства для обеспечения продукцией клиентов в соответствии со спросом. Рассчитывается как отношение доступного времени к прогнозируемому спросу. Таким образом, определяется периодичность выпуска готовой продукции. Имея такой прогнозный показатель можно выполнять балансировку участков, то есть устранить «узкие места» и неэффективную загрузку. После утверждения показатель Время такта синхронизирует работу всего потока создания ценности, и не дает расти запасам, минимизирует простои людей и машин.

Всеобщее обслуживание оборудования (Total Productive Maintenance, TPM) – производственная концепция, ориентированная на обеспечение надежности оборудования, исключения дефектов и несчастных случаев.

Всеобщее управление качеством (Total Quality Management, TQM) – подход к менеджменту, в котором все компоненты организации рассматриваются через призму качества. Использует тезис: Результат определяется качеством самого процесса. В долгосрочной перспективе TQM позволяет достигать стабильного качества продукции, высокой производственной культуры организации, сочетающей атмосферу творчества и дисциплины.

Встроенное качество (автокачество, built in quality) – организационно-технические меры, направленные на исключение ошибок не путем контроля, а методом встраивания качества в сам процесс. Если ошибка все же произошла, инструментарий встроенного качества призван приблизить место обнаружения к месту возникновения ошибки (для визуализации используется матрица автокачества). Встроенное качество реализует принцип «не принимай, не производи, не передавай брак».

Вытягивающая система производства, Тянущая система (PULL System) – производственная система, основанная на принципе вытягивания. Материальные потоки регулируются потребителем (внешним и/или внутренним клиентом), а не жесткой системой планирования. Информационная система, сообщающая о потребности, основана на горизонтальном взаимодействии участков «потребитель — поставщик» и реализуется с использованием карточек Канбан (яп. Kamban, Kanban) или принципа супермаркета.

Гемба (яп. Gemba) – место, где создается ценность. Обычно, цех, стойка обслуживания, место, где происходит добавление потребительских свойств продукту или услуге.

Гистограмма – разновидность столбиковой диаграммы. Используется для понимания закона распределения статистических данных и величины их разброса. Гистограмма помогает понять на чем следует сфокусировать внимание для целей улучшения процесса.

Голос клиента (Voice Of the Customer, VoC) – метод описывающий потребности наших клиентов, и то, как они воспринимают наши продукты и услуги. Метод используется для сопоставления процесса с измеряемыми требованиями клиентов.

Джидока, Дзидока (яп. Jidoka) — устройство, которое автоматически выключает машину при изготовлении ошибочной детали.

Диаграмма Ишикавы, Диаграмма Исикавы, Диаграмма «Рыбья кость», Диаграмма причинно-следственных связей (Fishbone Diagram, Ishikawa Diagram) – метод выявления факторов, влияющих на рассматриваемую проблему. Поиск факторов производится по нескольким направлениям: Люди, Оборудование, Метод, Внешняя среда, Измерения, Материал.

Диаграмма Парето (Правило 80/20, правило Парето) – разновидность столбиковой диаграммы отсортированной по убыванию. Используется для наглядного представления атрибутивных данных, для определения приоритетов воздействия на проблему. Использует принцип Парето, который применительно к проблемам производства трактуется следующим образом: 80% всего брака является следствием 20% всех причин. В классическом виде содержит кривую Лоренца, которая иллюстрирует процентный вклад каждого элемента диаграммы Парето.

Кайдзен, Кайзен, Непрерывное совершенствование (Kaizen, Continuous Improvement) – непрерывное совершенствование, в котором задействован весь персонал, и которое направлено на улучшение всех направлений работы предприятия. Кайдзен – это путь достижения статуса Бережливое предприятие.

Канбан (Kanban, Kamban – яп. карточка) – информационная система для извещения о потребности участка. Различают до шести видов канбан с учетом особенностей получателя и поставщика (внешний, внутренний, с переналадкой, без переналадки, и пр.). Применяется для реализации принципа «Точно вовремя»

Картирование потока ценности (Value Stream Mapping, VSM) – визуальный метод понимания потенциала эффективности производства продукции или услуг. Картирование может производиться везде, где есть поток создания ценности: сборка узла, производство законченного продукта, цепь поставок.

Кобецу Кайзен (яп. Kobetsu Kaizen) – один из методов фокусированного решения проблем. Входит в состав TPM.

Контрольные карты Шухарта (Control Charts) — это представление полученных в ходе технологического процесса данных в виде графика в порядке их поступления во времени. Они позволяют контролировать характеристики процесса и показывают отклонения от целевого значения, а также отражают уровень управляемости процесса. Другими словами, контрольные карты позволяют выявить неслучайное воздействие на процесс, когда он еще находится в границах допуска.

Лин Шесть Сигма (Lean Six Sigma) – объединение концепций Бережливое производство и Шесть сигма. Вклад Лин – скорость, Шесть Сигма специализируется на стабилизации, т.е. устранении вариации.

Логистический поезд, Мицусумаши (Logistic Train, Mizusumashi) – способ организации снабжения участков сырьем и вывоза готовой продукции, с использованием транспорта, работающего по стандартному графику.

Методы анализа и решения проблем (Problem Solving Tools) – инструменты поддержки цикла PDCA/ DMAIC. Перечень очень значителен и включает инструменты определения проблем (5W2H, SIPOC, VoC), измерения (Контрольный листок), анализа (Диаграмма Парето, Диаграмма Ишикавы, FMEA), реализации улучшений (План действий) и мониторинга (Контрольные карты Шухарта, Гистограмма, Монитор показателя).

Молоковоз, Милкран (Milkrun) – принцип организации работы транспорта предусматривающий стандартные маршруты, подобно молоковозу. Используется для снижения потерь при осуществлении перевозок сырья и готовой продукции собственным транспортом.

Набор Джунджо (Junjo) – информационная система, предусматривающая снабжение наборами деталей с различных участков по принципу «Точно вовремя».

Обучение на рабочем месте (Training Within Industry, TWI) – методика подготовки персонала, включающая подходы к обучению персонала, улучшению методов работы, поддержки хорошей атмосферы в коллективе. Широко использовалась в США во время Второй Мировой войны. Многие эксперты считают TWI базой для формирования производственной системы Тойоты.

Общая эффективность оборудования (Overall Equipment Efficiency, OEE) – интегральный показатель, характеризующий эффективность использования оборудования. Отражает доступность оборудования, его производительность, а также качество произведенной продукции. ОЕЕ является наиболее распространенным показателем комплексной оценки эффективности используемого оборудования.

Плановое обслуживание оборудования (Planned Maintenance, TPM PM) – комплекс плановых мероприятий направленных на обеспечение надежности оборудования. Процедуры планово-предупредительных ремонтов направленны на повышение MTBF и сокращение MTTR.

Потери, производственные потери (Waste, Muda) – это действия, которые требуют затрат ресурсов, но не добавляют изделию потребительских свойств. Противоположное понятие – ценность, это те действия, которые приближают изделие к клиенту. Различают еще два вида потерь. Неравномерность (Мура, Mura), изменчивость в методах работы и результатах процесса. Излишек (Мури, Muri), перегрузка человека или оборудования, неразумность.

Принцип Супермаркета (Supermarket) – способ организации снабжения производственных участков с учетом их реальной потребности. Применяется для реализации вытягивающей системы производства.

Проектирование производственных линий (Layout Design) – способ проектирования производственных линий для минимизации потерь при их промышленной эксплуатации.

Проектирование склада (Warehouse Design) – расчет параметров склада для оптимизации взаимодействия с внешними и внутренними контрагентами, выполнения складских операций и обеспечения безопасности.

Проектирование цепочек поставок (Supply Chain Design) – интегрированный подход к расчету параметров всего потока создания ценности, включая материальный потоки и производственные мощности всех значимых участников цепочки.

Производственная ячейка (Cell) – способ компоновки рабочих мест с учетом минимизации потерь в потоке создания ценности.

Простая автоматизация (Low Cost Automation, LCA) – применение в работе простых приспособлений для облегчения труда, повышения производительности, соответствия времени такта производства.

Раннее обслуживание оборудования (Early Management) – подход к запуску оборудования в промышленную эксплуатацию, обеспечивающий «вертикальный старт», т.е. минимальное время выхода на проектную мощность. Раннее обслуживание ориентировано на выявление всех возможных проблем с эксплуатацией и обслуживанием оборудования на стадии проектирования.

Самоконтроль – средства и методы для определения дефекта, его исправления или изоляции, которые используются самим оператором.

Секвенсор на производственной линии – физическое устройство на производственном участке для организации очереди заказов в соответствии с принципом FIFO.

Система 5С (5С, 5S system) – пять шагов по организации эффективного и безопасного рабочего пространства. 5S – это мнемонический код, содержащий пять слов начинающихся на S (в оригинале, пять японских слов: сейри, сейтон, сейсо, сайкецу, сицуке). В русской версии 5С означает пять шагов: Сортировка, Свои места для всего, Содержание в чистоте, Стандартизация, Самодисциплина и Совершенствование.

Среднее время восстановления после отказов(Mean Time To Repair, MTTR) — наряду с MTBF, относится к основным показателям, характеризующим эффективность работы ремонтной службы организации.

Среднее время между отказами (Mean Time Between Failures, MTBF) – наряду с MTTR, относится к основным показателям, характеризующим эффективность работы ремонтной службы организации.

Стандартизация – базовый инструмент обеспечения качества. Стандарт – это самый простой, эффективный и безопасный способ выполнения работы известный на сегодняшний день.

Стандартизированная работа – способ анализа и оптимизации работы персонала участка в соответствии с изменяющимся временем такта или при поиске улучшения.

Статистический контроль процесса (Statistical Process Control) — методы статистического регулирования процессов.

Точно Вовремя (Just in Time) – принцип регулирования внутренних и внешних материальных потоков направленный на снижение запасов сырья, незавершенного производства и готовой продукции и, как следствие, на высвобождение оборотных средств. Отличительной особенностью такой системы является поток единичных изделий (One Piece Flow), свидетельствующий об отсутствии дисбаланса между участками, отсутствии внеплановых остановов, стабильном качестве. Для балансировки работы участков используется время такта, определяющее ритм работы соответствующий потребностям внешних потребителей.

Фокусированное решение проблем (Focused Problem Solving) – принцип акцентированного решения существенных проблем с качеством, оборудованием, безопасностью и пр. Решение проблем происходит путем устранения коренных причин проблемы (первопричин). К методикам, использующим принцип фокусированного решения проблем, относятся: 8D (8 Do), Анализ коренных причин отказов оборудования (Root Cause Failure Analysis, RCFA), Кобецу Кайдзен (Кобецу Кайдзен – элемент TPM). Перечисленные методы используют цикл PDCA и различаются деталями, свойственными работе с проблемами качества, обслуживания оборудования, и пр.

Цикл PDCA, Цикл Планируй-Делай-Проверяй-Воздействуй (Цикл Деминга-Шухарта, Plan Do Check Act) – принцип совершенствования процессов и операций. В соответствии с данным подходом любое улучшение должно пройти четыре стадии. Во-первых, спланируй улучшение, во-вторых, реализуй его в пилотном формате, в-третьих, пойми результат, в-четвертых, в зависимости от результата прими решение, внедрить или повторить цикл или отказаться от идеи.

Шесть сигма, Шесть сигм, 6 Сигм (Six Sigma, 6s) – производственная концепция, разработанная в компании Motorola и получившая широкое распространение в мире после внедрения в General Electric. Шесть сигма ориентирована на устранение вариативности всех процессов в организации с использованием инструментов управления качеством, в том числе статистических. Название концепции происходит от статистического понятия среднего квадратичного отклонения обозначаемого символом греческого алфавита s (сигма). Уровень качества 6s означает 3,4 дефектных изделий на миллион произведенных.

Ящик выравнивания (Leveling Box) – физическое устройство для балансировки загрузки производственных участков на основе Канбан.

Как бережливое производство меняет двигателестроительный завод «Звезда»

За ситуацией на петербургском заводе «Звезда», основном отечественном производителе высокооборотных судовых дизельных двигателей и тяжёлых редукторов, следят многие. В основном, с надеждой. После прошлогодней смены руководства предприятие было не слишком активно в информационном поле. Однако с начала года начали поступать новости о постепенном восстановлении темпов выпуска продукции. Во многом это стало результатом активного развития на предприятии производственной системы. О происходящих на заводе переменах и о том, как они достигаются, в интервью порталу Sudostroenie.info рассказал директор по развитию производственной системы ПАО «Звезда» Сергей Кондря.

– Сергей Валерьевич, чем была вызвана необходимость развёртывания производственной системы на заводе «Звезда»?

– Если взглянуть на историю нашей страны, то все прекрасно помнят период конца 1990-х годов прошлого века, когда во всей промышленности наблюдался очень серьёзный спад. Большинство предприятий находилось в состоянии задолженности, постоянного невыполнения заказов. Были провалы по выплате заработной платы, обусловленные кассовыми разрывами, а продукция оказывалась невостребованной из-за низкого качества.

В начале 2000-х ряд предприятий решил внедрить в своей операционной деятельности принципы бережливого производства — в то время их было принято называть производственной системой (ПС). Предприятия, которые занялись внедрением данной системы, на сегодняшний день являются весьма мощными корпоративными структурами и флагманами российской промышленности. Это «Русал», «Группа ГАЗ», «Камаз», «Росатом» и другие. В дальнейшем инструменты бережливого производства стали применяться практически во всех направлениях и сферах деятельности.

На заводе «Звезда» в середине 2018 года ситуация была примерно на том же уровне, что и на упомянутых предприятиях в начале 2000-х годов. Насколько знаю, завод находился на грани кассовых разрывов с риском возникновения ситуации, когда могло не оказаться средств для обеспечения функционирования.

Поэтому было принято решение, что для вывода предприятия из такого состояния необходимо что-то кардинально менять. Наиболее рациональным оказалось применение инструментов бережливого производства.

– Кто был инициатором такого решения?

– После того как предприятие перешло к новому собственнику, было принято решение о внедрении инструментов бережливого производства и их распространении на всём предприятии.

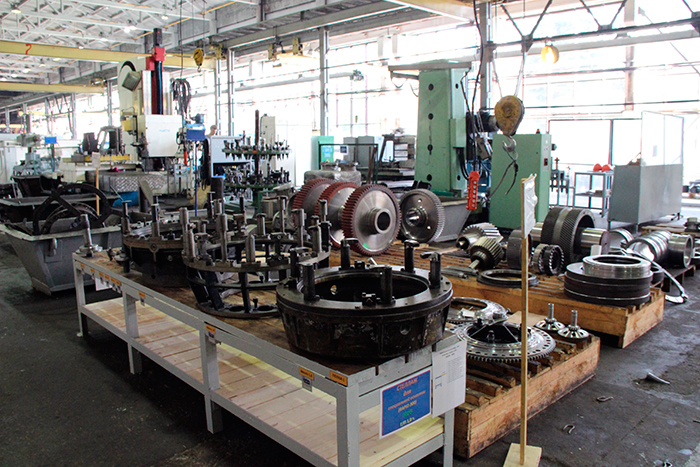

Сборка дизель-генератора на заводе «Звезда»

– Что представляет собой производственная система «Звезда»?

– Это культура непрерывных улучшений, построенная на принципах бережливого производства, направленная на снижение затрат и обеспечение качества и безопасности за счет исключения в работе предприятия всех видов потерь. Одним словом, производственная система направлена на повышение эффективности работы предприятия во всех сферах деятельности.

В ПС входят такие инструменты как: 5S, стандартизированная работа, культура непрерывных улучшений «кайдзен», ТРМ (всеобщее обслуживание оборудования), SMED (быстрая переналадка оборудования) и другие.

Основной принцип, которым руководствуется ПС «Звезда» – это клиентоориентированность. Здесь на первом месте принцип «думай о заказчике» или «ориентируйся на клиента».

При этом приходится кардинально менять подход к принципам работы. Если раньше на нашем предприятии значительная часть персонала рассуждала следующим образом: «Я сделал свою часть работы, дальше это уже не мои проблемы», то сейчас мы говорим о том, что надо делать то, чего хочет наш «потребитель».

Мы пытаемся привить в коллективе идеологию, что у каждого сотрудника есть клиент, и это не конечный покупатель продукции, а потребитель результата труда непосредственно данного сотрудника. В результате получается цепочка, в которой у каждого работника есть и «поставщик», и «клиент». Такая концепция применима как к производству, так и к администрации.

– Как именно рабочий узнает, кто является его заказчиком?

– Для этого и существует производственная система, которая предусматривает адресацию вопросов и проблем. За счёт внедрения инструментов производственной системы мы пытаемся познакомить людей и определить, куда же конкретно идёт их продукция и кто ее потребитель.

Цель заключается в том, чтобы люди начали общаться между собой. Это делается для исключения системы двух колодцев, когда любая проблема от самого нижнего уровня поднимается сначала до руководителя, а когда два руководителя между собой поговорят, спускается вниз. Затем, как правило, через длительный промежуток времени, информация доходит до того самого работника, который своими дефектами создал эту проблему.

Сейчас мы настраиваем систему таким образом, чтобы проблемы с места, где были они выявлены, доходили до места их непосредственного возникновения.

– То есть это некая система горизонтальных связей?

– Да, как раз она. Это один из инструментов, которые применяются. Учим персонал решать проблемы «по горизонтали».

Работник завода «Звезда»

– Что в настоящее время происходит на предприятии?

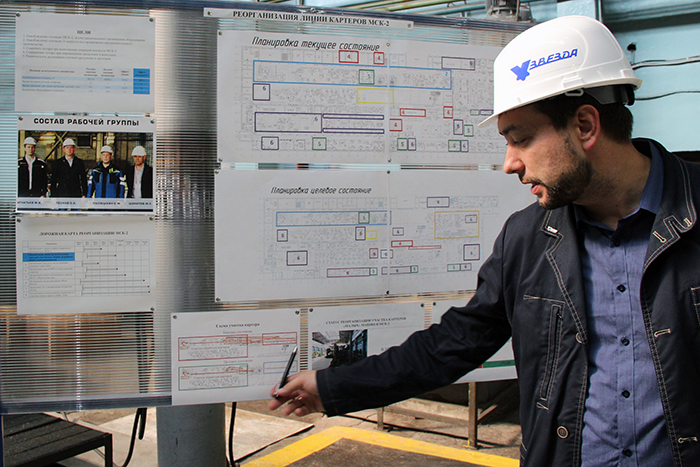

– На данный момент базовый инструмент, который внедряется на заводе «Звезда», – это система 5S. На сегодня разработан график по ее внедрению во всех цехах. В каждом цехе открыт индивидуальный проект начальника цеха по внедрению данной системы, и каждый начальник цеха еженедельно отчитывается по результатам работы подразделения согласно графику о достижении целевых показателей.

На сегодня в производственных подразделениях уже есть очень хорошие примеры внедрения. В каждом цехе созданы эталонные рабочие места, и начальники цехов лично принимали участие в их организации. Тем самым они подали пример своему персоналу и вовлекли в этот процесс большую его часть.

Вслед за внедрением базового инструмента 5S уже запущен проект создания эталонного потока, на котором реализуется максимальное количество инструментов производственной системы.

Приказом по предприятию создана специальная рабочая группа, в её состав вошли специалисты всех функциональных направлений предприятия. Данная группа занимается внедрением всех инструментов производственной системы на потоке изготовления гильзы в механосборочном комплексе №1 (МСК-1). К ним относятся: 5S, картирование потока, стандартизированная работа, TPM, система логистики, визуальный менеджмент, построение потока единичных изделий и прочие инструменты. Перед рабочей группой поставлена амбициозная задача снизить все виды потерь в данном потоке на 70%, повысить производительность труда на 20%, повысить коэффициент эксплуатационной готовности оборудования до уровня не ниже 80% и улучшить другие ключевые показатели эффективности потока.

Хранение специальной оснастки в цехе МСК-2

– Если вернуться к 5S, то считается, что эта система в нынешнем виде идёт из Японии. Проводилась ли какая-то адаптация под российские условия?

– Действительно, принято считать, что бережливое производство пришло к нам из Японии. Та производственная система, которая внедряется у нас, базируется на производственной системе «Тойоты». Она оказалась наиболее адаптивной и удобной для предприятий российской промышленности, которые стали внедрять эти инструменты у себя.

Однако, с другой стороны, японцы позаимствовали этот опыт у Советского Союза, где научной организацией труда (НОТ) занимался создатель и руководитель Центрального института труда Алексей Капитонович Гастев. Именно он был основоположником тех методик и инструментов, которые в итоге используются на «Тойоте».

Вместе с тем, со своей стороны японцы создали культуру «кайдзен» – методику непрерывных улучшений. Это один из важных аспектов производственной системы. Важная особенность таких улучшений – это отсутствие либо минимальный объем инвестиций. Другими словами, «делаем из того, что есть».

– То есть от предприятия не требуется никаких дополнительных затрат?

– Если прийти на предприятие типа «Звезды» года два назад и задать любому человеку вопрос: «Что надо, чтобы ты лучше работал?», ответом было бы, скорее всего: «Купите мне новый станок». А если посмотреть на то, что происходит сейчас, то выяснится удивительная вещь. И оборудование прежнее, и люди те же самые. Просто-напросто выкинули мусор, организовали рабочее место с точки зрения принципов бережливого производства, устранили потери в работе оператора. Убрали лишние движения, лишние перемещения, захламлённость рабочего места.

Один из шагов 5S – это закрепление стандартами перечня необходимых для работы на конкретном рабочем месте предметов и зон их размещения, правил уборки и безопасности на рабочем месте. Поэтапно решаем эту задачу, и в итоге выясняется, что тот же самый оператор на том же самом станке может нормально работать и выполнять задания в установленные сроки.

Ещё один из внедряемых инструментов ПС – это система TPM, суть которой заключается в передаче части функций по обслуживанию оборудования непосредственно работающему на нем оператору. Он это, в принципе, и так должен делать, но мы об этом почему-то забываем и продолжаем работать до возникновения аварийной остановки.

В рамках TPM разрабатывается регламент, в соответствии с которым оператор должен ежедневно, перед началом работы или в течение рабочей смены, выполнять работы, связанные с обслуживанием и проверкой работоспособности оборудования, фиксировать соответствующие данные и только после этого начинать или продолжать работать.

В сборочно-испытательном комплексе завода «Звезда»

– За счёт чего появляется эта заинтересованность?

– За счёт вновь разработанной системы мотивации персонала, системы подачи предложений «кайдзен». Это быстро реализуемые улучшения на конкретных рабочих местах, сделанные самим рабочим. Надо только оформить данное улучшение бланком установленного образца и передать цеховому специалисту по развитию производственной системы. Все предложения «кайдзен» поощряются материально. А если есть еще экономический эффект, то поощрение рассчитывается исходя из него.

– Для этого нужно, чтобы каждый человек поверил, что от него что-то зависит.

– Для того чтобы внедрение производственной системы проходило с минимальными затруднениями, мы идем по пути вовлечения персонала в процесс улучшений. Через обучение подводим к пониманию, для чего необходим каждый из инструментов ПС и каких результатов он позволяет достичь. До каждого работника мы стараемся донести идею, что именно он является для нас частью самого ценного актива, даём ему возможность раскрыться, реализовать все свои идеи, в том числе через подачу «кайдзен».

Именно поэтому основная задача не только дирекции по развитию производственной системы, а всего менеджмента предприятия — вовлечь в этот процесс максимальное количество персонала, и не только производственного. И даже при этом сказать, что производственная система сейчас на заводе внедряется легко и непринуждённо, нельзя.

Можно привести пару примеров того, как мы осуществляем вовлечение. Во-первых, у нас на предприятии функционирует «фабрика процессов», где каждый сотрудник может получить практический опыт использования инструментов ПС, оценить степень их влияния на показатели эффективности и понять, как они работают.

«Фабрика процессов»

Во-вторых, следует отметить, что организуя процесс приведения рабочих мест в соответствии с требованиями системы 5S, мы не просто «спускаем» цели и задачи, а создаём рабочие группы из сотрудников различных подразделений предприятия. Эти группы проходит теоретическое обучение, во время которого специалисты дирекции разъясняют, что такое производственная система и какую роль в ней занимает инструмент 5S, на что он влияет, как его правильно использовать, какие есть особенности и принципы его применения.

Далее рабочая группа выходит на рабочее место, непосредственно в цех, где в контакте с оператором и мастером выясняет, какие именно проблемы и потери есть на данном рабочем месте, и поэтапно проходит все пять шагов системы 5S. На это отводится неделя, по истечении которой рабочая группа проводит защиту итогов своей работы перед комиссией, председателем которой является генеральный директор.

Очень важно, что в этот процесс мы вовлекаем непосредственно работников на местах. Любой человек будет беречь то, что он сделал своими руками. Да, не всегда это проходит легко и просто, иногда встречается сопротивление. Это нормальное явление. Опыт показывает, что там, где встречается сопротивление, и есть самые проблемные места. Главное в этом случае — правильно донести, что наша задача не сломать и разрушить привычную для работника обстановку, а помочь правильно организовать его рабочее место, убрать из рабочего процесса все лишнее. Всегда нужно помнить, что есть огромная разница между «неудобно» и «непривычно».

Сборочно-испытательный комплекс завода «Звезда»

– Уже есть какие-то осязаемые результаты по внедрению системы 5S?

– Есть. Было выбрано два пилотных цеха: сборочно-испытательный комплекс (СИК) и механосборочный комплекс №2 (МСК-2). За счёт внедрения системы 5S в СИК было высвобождено место под локализацию в рамках одного комплекса участков сборки разных видов продукции, ранее располагавшихся, в том числе, в других цехах. В частности, была высвобождена площадь под сборку главных передач и создание выделенного склада готовых деталей. Сейчас ведется работа по высвобождению площадей под сборку редукторов. В этот же корпус мы перемещаем тарный участок. Суммарно было высвобождено более 1600 кв. м. производственных площадей, на которые перемещены сборочные процессы из других подразделений, что в итоге привело к высвобождению 5250 кв. м. по всему предприятию только от реализации данного проекта.

По МСК-2 была также проведена большая работа. Были организованы склады, всё лишнее удалено от рабочих мест. В настоящее время по контрольным точкам выстроены потоки движения изделий, организованы рабочие места и места хранения продукции различного статуса.

Например, в МСК-2 встречались ситуации, когда один оператор работал на трёх единицах оборудования, расположенных на удалении до 30-40 м. Человек должен был целый день курсировать между этими тремя станками. Это тоже один из видов потерь, который надо устранять. Был произведен перемонтаж оборудования с организацией компактной рабочей зоны оператора.

По итогам внедрения системы 5S мы получили следующие результаты: по первому шагу 5S организованно 805 рабочих мест, по второму шагу — 461 рабочее место, по третьему — 199 и по четвертому — 32 места; 291 работник производства прошел обучение; подано 251 предложение по улучшениям. Данная работа продолжается.

Точка входа деталей в цехе МСК-2

– Встречаются такие ситуации, когда рабочий поднимает какую-то проблему, а вы её на данном этапе решить не можете?

– Для подобных ситуаций, существуют отдельные инструменты ПС – методика решения проблем, цепочка помощи, защита от ошибок. Эти инструменты мы также на сегодняшний день внедряем.

Например, если у человека возникла проблема, сперва он должен обратиться к лидеру малой группы. Если в течение 10 минут проблема не решается, он может обратиться к мастеру участка; если через 20 минут не решается, – к начальнику цеха. Доходит до того, что через какой-то период времени он с этой проблемой может обратиться непосредственно к директору предприятия.

– К директору может обратиться любой рабочий?

– Да, любой. Схема разнесена по направлениям. Если это технология, то перед директором идёт технический директор, это его зона ответственности. Если по оборудованию – главный инженер. Если производственные вопросы – директор по производству. Такая цепочка помощи у нас на сегодняшний день функционирует.

В философии ПС помимо принципа «думай о заказчике» есть ещё ряд важных принципов – «безопасность», «уважение к человеку» и «всё внимание на производственную площадку». Другими словами, если видишь проблему – не проходи мимо, так как это потенциальный источник опасности. Реши эту проблему.

Для того чтобы видеть проблемы, понимать их причины и находить методы решения, не надо сидеть в кабинете. Руководитель должен прийти непосредственно на место возникновения проблемы и решать ее там, в непосредственном контакте с работником, который с этой проблемой столкнулся. И также совместно с работником организовать процесс таким образом, чтоб повторное возникновение этой проблемы было исключено.

Стенд системы 5S в цехе МСК-2

– Одна из главных проблем отечественного машиностроения – это нехватка профессиональных кадров. Применение инструментов бережливого производства как-то помогает её решить?

– Квалификация персонала – одна из ахиллесовых пят, с которой столкнулись на всех предприятиях, и которая присутствовала на нашем заводе. На «Звезде» присутствует очень узкая направленность специалистов. Зачастую потеря одного человека влечёт за собой потерю целого пласта компетенций.

Для решения этой проблемы в рамках производственной системы существует методика создания малых групп, которые создаются либо по продуктовому признаку, либо по виду обработки. Последний вариант как раз оптимален для нашего предприятия.

На практике это выглядит следующим образом. Создаются малые группы численностью 5-10 человек: группа шлифовки, группа токарной обработки, группа фрезерной обработки и т.д. В каждой малой группе определяется лидер.

Задача лидера малой группы, в частности, – организовать процесс развития компетенций персонала через обучение. У него есть матрица компетенций персонала и график развития персонала, который он должен исполнять. Также у него есть график ротации персонала. В данном случае задействуется институт наставничества.

Лидер малой группы – это человек, который по своему опыту и знаниям должен уметь выполнять до 90% работы, которую выполняет его группа. При этом на производстве продукции его можно задействовать до 50% рабочего времени, не более. Всё остальное время лидер должен заниматься развитием производственной системы в своей малой группе, визуализацией показателей, разработкой и внесением предложений по улучшению.

Сборочно-испытательный комплекс завода «Звезда»

– Вы уже упомянули «фабрику процессов». Расскажите подробнее, что это такое?

– Это учебный класс, в котором проводится моделирование производственных процессов. Учебная площадка практического обучения принципам и инструментам бережливого производства, где каждый участник на практике пробует применение инструментов ПС и наглядно видит, как тот или иной инструмент влияет на повышение эффективности производственного процесса.

Данное обучение является подготовительной частью, и оно необходимо для организации работы в реальных условиях (выявления потерь, выстраивания потоков, производственного анализа, организации рабочих мест и правильной логистики).

Опыт показывает, что после прохождения обучения на фабрике процессов человеку гораздо проще, придя на своё рабочее место, увидеть все виды потерь и понять, что ему нужно делать и как правильно организовать своё рабочее место.

– Все работники проходят через фабрику процессов?

– Весь производственный персонал обязательно проходит через фабрику процессов. Но в первую очередь через обучение на фабрике процессов прошли руководители предприятия. Это было сделано для того, чтобы, руководя своими подразделениями, они могли выстраивать работу подчиненных исходя из принципов производственной системы. Задача заключается в формировании единой культуры, единого пространства.

Цех МСК-2 завода «Звезда»

P.S. После беседы с Сергеем Валерьевичем мы прошлись по нескольким цехам завода «Звезда». Разумеется, режимное предприятие не стало полностью раскрывать свои секреты и демонстрировать все помещения, да и процесс повторного внедрения производственной системы начался не так давно, с 2018 года, но увиденное уже заставляет, как минимум, задуматься о возможностях бережливого производства. Поразили не столько расчищенные от хлама пространства и промаркированные системы хранения инструмента и деталей, сколько готовность людей обсуждать проблемы. Такая заинтересованность, действительно, многого стоит.

Хочется верить, что у «Звезды» получится преодолеть непростую ситуацию, сложившуюся за последние годы. Ведь создание двигателей – это не просто изготовление заготовок и соединение деталей из различного металла, это показатель текущего уровня развития инженерной мысли, технологий и культуры производства. Опытом создания морских энергоустановок могут похвастаться далеко не многие страны. Очень хотелось бы, чтобы Россия не выбыла из их числа.

Текст, фото: Александр Полунин

Инструменты бережливого производства

Определение 1

Бережливое производство (система Lean, Lean manufacturing, Lean production) — представляет особую концепцию к организации управления производственным предприятием. Данный подход, в первую очередь, ориентирован на улучшение качества работы через сокращения потерь; делается акцент на повсеместном создании ценности для потребителя, на всех этапах производства.

Сущность и основные виды инструментов бережливого производства

В первую очередь, практически все инструменты бережливого производства ориентированы на максимальное повышение качества работы. Последнее необходимо оценивать на всех этапах и уровнях. При этом, в систему бережливого производства должны быть, по возможности, вовлечены все сотрудники.

В системе выделяют следующие основные инструменты бережливого производства:

- ТРМ

- визуальный менеджмент

- «точно вовремя» («точно в срок», Just In Time, JIT)

- картирование

- организация мест 5S

- стандартные операционные процессы

- встроенное качество.

Рассмотрим вкратце каждый из вышеперечисленных инструментов

ТРМ

Total Productive Maintenance или «всеобщее производительное обслуживание» — один из важнейших инструментов системы lean production. Его применение дает возможность минимизировать потери, которые связаны с простоями и поломками оборудования, а также с избыточным его обслуживанием. Основная идея данного инструмента заключается в вовлечении в процесс обслуживания основных средств всего персонала (а не только специально созданных для этого служб).

Визуальный менеджмент

Под ним подразумевается расположение всех деталей, инструментов, производственных стадий, а также информации о результативности работы системы производства таким образом, чтобы все это было максимально видимым и наглядным (для того, чтобы каждый из участников производственного процесса мог бы сразу оценить текущее состояние системы).

Стандартные операционные процедуры (SOP)

Под SOP подразумевается документ, в котором в максимально лаконичной форме определена пошаговая последовательность выполнения любой из производственных операций.

Письменные инструкции должны отвечать следующим требованиям:

- максимальная доступность (использование схем, фотографий, рисунков, специальных обозначений)

- постоянный пересмотр и актуализация

- работники принимают активное участие в разработке инструкций

- Just-In-Time (точно в срок, JIT) – метод, подразумевающий максимальное сокращение времени производственного цикла (когда ресурсы предоставляются лишь тогда, когда они действительно необходимы).

Картирование

Под ним подразумевается визуализированное описание потока (информационного, материального) создания ценности в бизнес-процессе. Картирование должно отвечать условиям: «как есть», «как должно быть», «как будет».

Организация рабочих мест – 5 S

Это метод организации рабочих мест, благодаря применению которого в значительной мере повышается управляемость рабочей зоны, культура производства, а также экономится время.

5S «расшифровывается» как:

- сортируй

- соблюдай порядок

- содержи в чистоте (рабочее место)

- стандартизируй (процедуры)

- совершенствуй (вышеперечисленное)

Встроенное качество

Определение 2

Встроенное качество — это методика управления качеством продукции непосредственно в месте ее производства.

Основные принципы:

- остановка конвейера самим работником, в случае поломки оборудования и возникновения брака

- система оповещения о проблемах на производственной линии («андон»)

- проектирование оборудования таким образом, чтобы остановка или выявление отклонений происходило автоматически

- различные методы предотвращения ошибок операторов или недостатков технологии

- стандартизация процедур контроля качества

Бережливое производство

22 Октябрь 2012

Евгений Неделин Просмотров:

Бережливое производство

Бережливое производство

Бережливое производство (от англ. Lean Manufacturing/ Lean Production/ Lean Enterprise) — широкая управленческая концепция, направленная на и оптимизацию бизнес-процессов: от этапа разработки продукта, производства и до взаимодействия с поставщиками и клиентами. Менеджмент Бережливого производства максимально ориентирован на выявление потребностей рынка и создание максимальной ценности для клиента при минимальных затратах ресурсов: человеческих усилий, оборудования, времени, производственных площадей и др.

Потери: Муда — Мура — Мури

Бережливое производство концентрируется на организации потока с высокой добавленной стоимостью. Поток с высокой добавленной стоимостью достигается путем систематического снижения всех форм потерь в процессе производства.

Для увеличения стоимости, добавляемой в процессе производства, выделяются следующие виды потерь.

Муда — «потери» — все то, что затрачивает ресурсы, но не добавляет при этом ценности. Бережливое производство выделяет семь видов муда:

1. Перепроизводство (производство изделий, которые никому не нужны; производство продукции в большем объеме раньше или быстрее, чем это требуется на следующем этапе процесса)

2. Запасы (любое избыточное поступление продукции в производственный процесс, будь то сырье, полуфабрикат или готовый продукт)

3. Избыточная обработка (усилие, не добавляющее с точки зрения потребителя к изделию/услуге ценности)

4. Лишние движения (любое перемещение людей, инструмента или оборудования, которое не добавляет ценность конечному продукту или услуге)

5. Дефекты и брак (продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта)

6. Ожидание (перерывы в работе, связанные с ожиданием людей, материалов, оборудования или информации)

7. Транспортировка (транспортировка частей или материалов внутри предприятия)

Мура — «неравномерность» — изменчивость в методах работы или в результатах процесса.

Мури — «излишек» — напряжение, перегрузка (сверхурочная работа) человека или оборудования, неразумность.

Бережливое производство. Офис невезения. Пострите видео

Концепция Бережливого производства базируется на производственной системе компании Toyota, известной под аббревиатурой TPS (Toyota Production System).

После Второй Мировой войны компания Toyota использовала предложенный еще Генри Фордом принцип «поточного производства» и дополнила его множеством идей, инструментов и методов из области качества, логистики, производственного планирования, мотивации и лидерства. В результате, несмотря на дефицит трудовых и финансовых ресурсов, компания Toyota смогла предложить продукцию более высокого качества с меньшей стоимостью, чем у ее конкурентов.

Наиболее популярными инструментами и методами Бережливого производства являются:

1. Картирование потока создания ценности (Value Stream Mapping)

2. Вытягивающее поточное производство

3. Канбан

4. Кайдзен — непрерывное совершенствование

5. Система 5С — технология создания эффективного рабочего места

6. Система SMED — Быстрая переналадка оборудования

7. Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием

8. Система JIT (Just-In-Time — точно вовремя)

9. Визуализация

10. U-образные ячейки

Статьи по теме «Бережливое производство»:

Рейтинг публикации:

Загрузка…

Загрузка…

Поделиться в соцсетях:

Метки: бережливое производство, устранение потерь

Бережливое производство

Бережливое производство