Бережливое производство сокращение потерь: Потери — виды потерь в бережливом производстве – инструменты, методы и этапы внедрения

Потери — виды потерь в бережливом производстве

В предыдущих модулях, касающихся бережливого производства мы разобрали, что в основе бережливого производства, лежит создание ценности за счет полного устранения потерь.

Ценность — создается производителем, а определяется потребителем.

В данной статье мы подробнее разберем понятие потери. Какие они бывают? И как их определить?

Муда (Потери) — 8 видов потерь

Самым главным врагом бережливого производства является потери. Это те действия на которые расходуются ресурсы, как временные, так и материальные, но которые не добавляют ценности товару или услуге для потребителя.

Потери на японском языке звучат как «Муда»

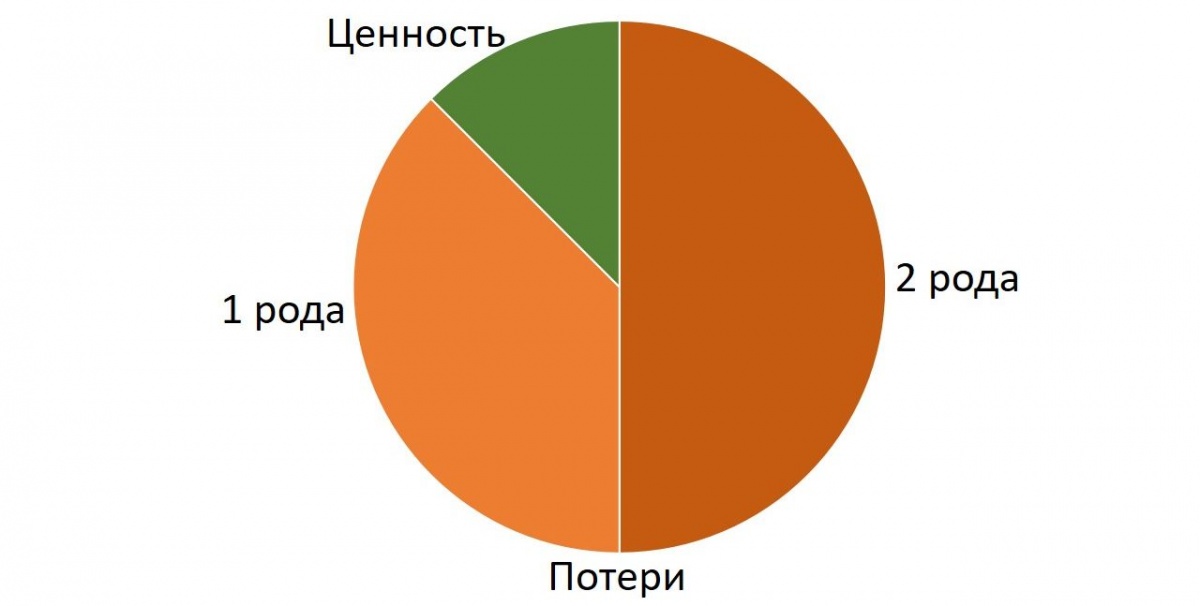

Если изобразить потери на диаграмме, то сможем увидеть, что в любом процессе, ценность занимает самую малую часть, все остальное это муда.

Муда бывает первого и второго рода.

Муда 1 рода — это действия, не создающие ценность но без которых невозможно обойтись. Например транспортировка, оформление документов. Их невозможно удалить из процесса, но их необходимо сокращать.

А вот муда 2 рода — это действия не создающие ценности вообще и их можно и нужно исключать из процесса полностью. Например ожидание, запасы, брак и т.д.

Потери можно найти в любом процессе, будь то производство, оказание услуг различного характера, здравоохранение и т.д.. Для того что бы устранить данные потери, необходимо уметь их распознавать и знать способы борьбы с ними.

В бережливом производстве выделяют 8 видов потерь:

Перепроизводство

Ожидание

Запасы

Излишняя транспортировка

Излишнее перемещение людей

Брак

Излишняя обработка

Неиспользованный человеческий потенциал

7+1 виды потерь бережливого производства

Давайте подробнее рассмотрим каждый из видов потерь.

Перепроизводство

Наиболее распространенный и влекущий за собой собой другие виды потерь. Это когда производится продукции и оказывается услуг больше, чем это необходимо или больше чем может купить потребитель.

Причины возникновения: Производство большими партиями, не изученность спроса, отсутствие быстрой переналадки.

Пример:

изготовление большого количества продукции, изготовление лишних копий документов, отчетов, длительные и регулярные собрания или планерки.

Ожидания

Эти потери, связанные с ожиданием персоналом ресурсов, очередной технологической операции, так же к этому виду потери относятся простои оборудования в ходе неравномерной загрузки, отсутствие необходимых материалов.

Причины возникновения: Нарушение в логистической системе производства, поломка оборудования, отсутствие указаний руководства, отсутствие планирования.

Пример: Простои оборудования на определенном этапе пока не будет закончена обработка на предыдущем этапе, ожидание сотрудника, пока будет дано ему указание выполнять ту или иную работу.

Запасы

Данный вид потерь заключается в приобретении и хранении излишних объемов материалов, которые пока не нужны. Излишние запасы замораживают в себе деньги. При этом виде потерь вскрываются проблемы планирования производства и неравномерность процессов.

Причины возникновения: неравномерность производства, не учитывается спрос на продукцию, что ведет к излишним запасам готовой продукции, плохо отлаженные связи с поставщиками материалов.

Пример: хранение большого объема материалов, которое необходимо для производства в течении полугода, при этом не учитывается стоимость обслуживания склада, выпуск елочных игрушек в количестве, превышающем сезонный спрос, в следствии чего, затаривание склада, ведущее к росту издержек.

Излишняя транспортировка

Это потери, возникающие в результате перемещения материалов или товаров между подразделениями, которые не добавляют ценности конечному продукту или услуге.

Причины возникновения: нерациональное использование производственных площадей, лишние промежуточные зоны хранения, неудобное размещение оборудование.

Пример: Расположение склада запчастей и производства на большем расстоянии друг от друга.

Излишние перемещения людей

Это потери, возникающие в процессе нерациональной организации рабочего места, ненужные перемещения персонала или хаотичность организации рабочих мест.

Причины возникновения: нерациональная организация рабочего пространства, отсутствие стандартов работы, отсутствие визуализации, нарушение трудовой дисциплины.

Пример: поиск необходимого для работы инструмента по всему участку, незнание зон ответственности сотрудниками, как следствие хождение и выяснение кто должен выполнять ту или иную операцию, отсутствие визуальных стандартов, которые облегчают поиск необходимых инструментов и материалов.

Брак

Этот вид потерь возникает в процессе выпуска товара или услуги, не соответствующих требованиям заказчика, что влечет за собой их переделку, использование лишних ресурсов и затрат по времени.

Причины возникновения: отсутствие должного контроля на разных этапах производственного процесса, не использование встроенной системы «Защита от дурака»(Пока-йоке), несоответствие квалификации работника выполняемым функциям или проблемы с оборудованием.

Пример: при позднем выявлении сбоя оборудования производится некоторое количество бракованных изделий, неквалифицированный работник сделал неверные расчеты в отчете.

Излишняя обработка

Это потери, которые возникают в результате производства продукции или оказания услуги с теми качествами, которые потребителю не нужны и он не готов за них платить.

Причины возникновения: неизученный спрос или недостаток входящей информации.

Пример: пульт для телевизора с набором дополнительных функций которые не нужны потребителю, изготовление множество копий документов когда необходима только одна.

Неиспользованный человеческий потенциал

Неиспользованный или нереализованный человеческий потенциал — это исключение личных качеств, знаний, умений и навыков сотрудника из выполняемой им работы. Потери нереализованного человеческого потенциала чаще всего возникают, когда от сотрудника ждут исключительного выполнения рутинных операций, руководитель не прислушивается к подчиненным, если любая деятельность жестко регламентируется внутренними стандартами, правилами или должностными обязанностями.

Причины возникновения: неэффективно выстроенная система мотивации, конкуренция среди персонала, излишний контроль со стороны руководства, отсутствие мотивации за проявление инициативы.

Пример: выполнение сотрудником непрофильных заданий, выполнение сотрудником заданий за несколько сотрудников, а так же обучение сотрудника тому, что ему не потребуется в работе вообще или в ближайшее время.

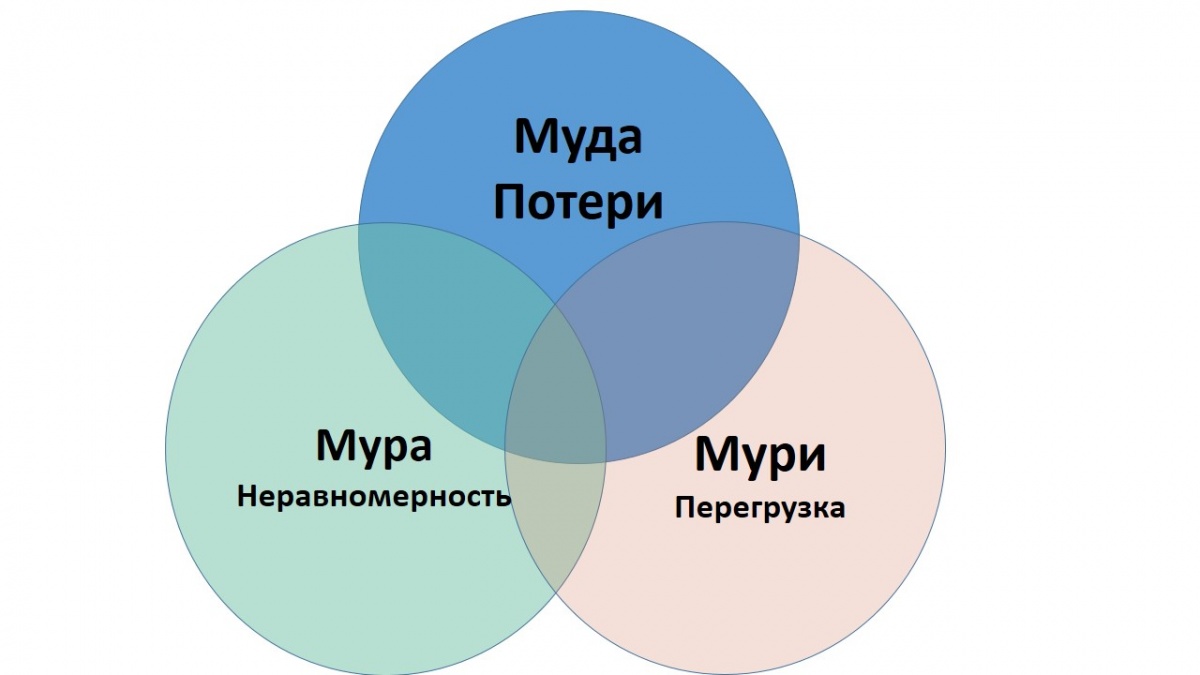

Три «М»

По мимо понятия «Муда», в японском менеджменте существуют еще такие понятия как «Мура» и «Мури».

Мура — это неравномерность. При неравномерном спросе образуются очереди, увеличивается время исполнения. Требуются дополнительные материалы и запасы для выполнения пикового спроса. Работа в авральном режиме, утомляют людей и снижают их эффективность и качество работы.

Мури — это перегрузка людей или оборудования. Мы заставляем машины или людей работать на пределе возможностей. Перегрузка людей угрожает их безопасности и вызывает проблемы с качеством. Перегрузка оборудования ведет к авариям и дефектам.

Эти три «М» представляют собой единую систему.

Как правило, корень проблем это «Мура» так как неравномерность приводит к перегрузке «Мури» которая в свою очередь порождает множество других потерь.

В данной системе можно выделить эффективное и неэффективное состояние процесса.

Если в процессе присутствует одна и ли все потери, то процесс неэффективен. Идеальное состояние процесса к которому необходимо стремится — это без муда, мура и мури, так как избавившись от них, мы можем сконцентрироваться на самом важном, на ценности.

Причины и последствия 7 видов потерь на производстве. Практика применения

Аннотация: В статье рассматриваются причины возникновения 7 видов потерь на производстве, произведен анализ возможных последствий, что дает возможность не только избегать потерь но и контролировать дальнейшее развитие ситуации при ограниченности ресурсов, тем самым оптимизируя управление. Разработана удобная в работе таблица определения и исключения/минимизации потерь.

Список ключевых слов: потери, снижение потерь, выявление потерь, оптимизация производственных процессов.

Выявление и снижение потерь – приоритетная задача любого современного предприятия. Так как это является основой успешной деятельности.

Впервые понятие потерь ввел Тайити Оно (1912-1990), исполнительный директор Toyota — будучи самым ярым борцом с потерями, он установил семь типов муда. Муда – это одно из японских слов, означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Это ошибки которые нужно исправлять. Это выполнение действий, без которых вполне можно обойтись.

В литературе рассматривается прежде всего оценка потери как факта уже случившегося и как метод устранения. Что является безусловно важным, но не дает ответа на то, какие причины и последствия сопутствуют 7 видам потерь.

Целью бережливого производства является предотвращение потерь. Необходимо не только устранить, но и впредь не допускать дальнейшего появления и/или развития потерь.

Задачей менеджмента является оптимизация процесса. Рассматривая последствия потерь, руководство, при ограниченных ресурсах может принять решение, на что направить усилия в первую очередь.

Типы потерь, причины и последствия

Перепроизводство – самая опасная из потерь, так как влечет за собой остальные виды потерь. Но исключить и выявить этот тип проще всего, достаточно следовать девизу: «Не производи лишнего!». Необходимо производить только то, что заказано.

Причинами перепроизводства могут быть большие партии – что в свою очередь может быть последствием невозможности быстрой переналадки. Также упреждающее производство тоже может быть причиной перепроизводства. Избыточное оборудование, нестабильное качество – тоже являются причинами перепроизводства.

Последствия, возникающие при перепроизводстве – это преждевременный расход сырья, и как следствие, закупка материалов, что приводит к избыточным запасам, и потери качества.

Сумма невостребованной продукции и заготовок на складах и промежуточных операциях является стоимостью потери «Перепроизводство». Определяется в течении месяца, квартала, года.

Избежать перепроизводства помогает вытягивающая система поставок, а также выравнивание загрузки производственных линий.

Причиной избыточных запасов является длительная переналадка, что в свою очередь связано с выпуском продукции большими партиями. А также несовершенство системы планирования производства и поставки материалов.

Для складирования запасов нам требуются дополнительные площади, склады, дополнительная рабочая сила. Также эти запасы необходимо будет в последствии искать, а значит вновь затрачивать силы и время. Все эти усилия – лишние затраты, а сами запасы являются замороженным капиталом предприятия.

Как и в случае с перепроизводством улучшение системы планирования помогает сократить запасы. В основе производственных потоков должна лежать вытягивающая система с, по возможности, маленькими партиями, чему способствует выравнивание производства.

Следующий вид потерь – транспортировка — является следствием нерационального размещения оборудования, большого расстояния между производственными участками. Неэффективность организации производственного потока помогает выявить карта потока создания ценности. Отображая материальные потоки и их направленность, мы видим расстояние, которое преодолевает заготовка, либо материал, прежде чем станет готовым изделием. Увеличение издержек на транспортировку ведет к удорожанию продукции.

Оптимизация расположения оборудования, складских помещений, и направленности материальных потоков в целом помогает сократить количество транспортировок.

Потеря «Перемещения» связана с движением работников в течении рабочей смены. Способствует снижению производительности труда, повышению утомляемости персонала и росту травматизма. Выявить эту скрытую потерю помогает хронометраж перемещений рабочего – диаграмма Спагетти. Но также важно понимать и личную роль самого рабочего в оптимизации его рабочего дня и его действий. Для устранения лишних перемещений рабочего прежде всего необходимо повышать его квалификацию. Совместно с ним проводить оптимизацию производственного процесса, и эффективно организовывать рабочие места. Личная вовлеченность персонала может быть повышена путем внедрения Кайдзен-движения – небольшие улучшения своими силами.

Из всех видов потерь сравнительно меньший урон приносит «Ожидание». Это время, которое оборудование либо персонал проводит в бездействии, то есть не создавая ценность. При оптимизации производственных потоков, необходимо если и не исключать все остальные потери, то хотя бы стремиться перевести их в ожидание. Определить время ожидания позволяет хронометраж работы персонала и оборудования. Общее количество простоев за смену, месяц и год дадут нам время ожидания. Для уменьшения количества времени ожидания персонала – во время простоев рекомендуется направлять на уборку, внедрение систем 5S, TPM, SMED, Кайдзен.

Оптимизация расположения оборудования, сокращение времени на переналадку позволяют сократить время на ожидание.

Также увеличить затраты при изготовлении продукции может излишняя обработка. Возникает, в следствии отсутствия стандарта у рабочего, несовершенства технологий. Прежде чем выполнять заказ, нужно четко понимать, какие свойства продукта важны потребителю. Это понимание должно быть отражено в стандарте для рабочего. Например, в стандартной операционной карте, где будут четко прописаны все шаги и действия оператора.

Дефекты в изготовлении влекут дополнительные затраты на доработку, на контроль, на организацию места для устранения дефектов. Возникают вследствие нарушения технологии, низкой квалификации работника, несоответствующего инструмента, оборудования, материала. Стоимость дефектов определяется стоимостью бракованных изделий, и затратами на доработку. Внедрение систем петель качества и TPM помогают снизить брак. Также здесь важна личная заинтересованность работников производить качественную продукцию.

Для анализа потерь на производстве будет полезно рассмотреть таблицу (Таб.1. Причины и последствия 7 видов потерь на производстве), где будут одновременно представлены причины и последствия всех видов потерь, а также способы их выявления, подсчета и устранения. Важность этой таблицы заключается в том, что она помогает определиться с приоритетами действий менеджмента в борьбе со скрытыми потерями производства. Имея перечень проблем, руководству важно правильно понять направленность и последовательность действий. Только выстроив четкую программу, можно добиться устойчивого результата.

Таб.1. Причины и последствия 7 видов потерь на производстве

| Потери | Причины | Последствия | Как посчитать потери? | Как устранить? |

| Перепроиз- водство |

|

|

|

|

| Избыточ- ные запасы |

|

|

|

|

| Транспор- тировка |

|

|

|

|

| Перемеще- ния |

|

|

|

|

| Ожидание |

|

|

|

|

| Излишняя обработка |

|

|

|

|

| Дефекты переделка |

|

|

|

|

.

Список литературы:

- Вумек Джемс П., Джонс Дэниел Т. — Бережливое производство: Как избавится от потерь и добиться процветания вашей компании/Пер. с англ. – М.: Альпина Бизнес Букс, 2004. – 473с. – (Серия «Модели менеджмента ведущих корпораций»).

- Манн, Дэвид — Бережливое управление бережливым производством / Д. Манн ; пер. с англ. [А. Н. Стерляжникова]. Пер.:.- New York : Productivity press, cop. 2005 Москва: Стандарты и качество, 2009

- Рамперсад, Хьюберт К. — TPS-Lean Six Sigma : новый подход к созданию высокоэффективной компании : пер. с англ. / Х. Рамперсад, А. Эль-Хомси. Пер.:.- Charlotte, N. C.: Inform. age publ., 2007 Москва: Стандарты и качество, 2009

- Тайити Оно. — Производственная система Тойоты: уходя от массового производства — М: Издательство ИКСИ, 2012. ISBN 978-5-903148-39-4

- «Точно вовремя» для рабочих. — Группа разработчиков издательства Productivity Press. М. Издательство ИКСИ, 2007, ISBN 5-903148-02-6

Лилия Алиулова

инженер по развитию производственной системы, ОАО «КАМАЗ. Литейный завод» (с 2009 года — по настоящее время)

Поделиться с друзьями:

Подписывайтесь на Leaninfo.ru в соцсетях: Facebook или ВКонтакте.

Или следите за новостями бережливого производства по email.

Смотрите также:

Виды потерь в Бережливом Производстве -15 примеров

Обсудим все виды потерь в Бережливом Производстве с примерами и цифрами, чтобы наглядно понять, какие убытки может нести компания. Все примеры для понимания самого явления «потери» — разноплановые и взяты из реальных ситуаций.

Содержание

Какие виды потерь в Бережливом Производстве бывают

Потери в Бережливом Производстве на примерах в разных отраслях

Муда это что??? Тонкости перевода и другие уточнения (сколько же потерь 7 или 8)?

Найти и уничтожить! Как и где найти потери в бизнес-процессе?

Какие виды потерь в Бережливом Производстве бывают

С точки зрения Бережливого Производства все в процессе должно приносить выгоду либо бизнесу, либо клиенту. Все, что не приносит пользы и является потерями. Работа приучила переводить все потери в недополученную прибыль, поэтому в статье будем много цифр и готовых решений.

Знание, что такое потери, и как их находить, нужны для оптимизации процессов, переналадки всего производственного цикла, с целью увеличения конечной прибыли.

Основной задачей Лин-технологий является борьба или уменьшение потерь.

Их в классическом Бережливом Производстве – 8:

- Перемещение

- Интеллект

- Запасы

- Перепроизводство

- Движение

- Корректировка (ошибки, брак)

- Ожидание

- Излишние операции

Потери в Бережливом Производстве на примерах в разных отраслях

Рассмотрим подробнее потери Бережливого Производства, которые не приносят ценности ни клиенту, ни бизнесу.

1. Перемещение (транспортировка)

Пример 1

Реальная организация. Административный отдел по приему почты и корреспонденции находится на 8 этаже. В организации есть много подчиненных офисов, разбросанных по городу. Идет оживленный обмен между офисами и административным отделом. Ответственный сотрудник по 5 раз на день таскает мешки с корреспонденцией и прочие принадлежности на 8 этаж и обратно.

Во время внедрения системы Бережливого производства были сделан хронометраж и были обнаружены потери не только времени, но и сил. Как решение, было предложено заселить кабинет на 1 этаже (все здание в собственности компании).

Пример 2

Магазин. Перестановка товаров и полок в больших продуктовых сетевых ритейлах. Меняют местами, чтобы покупатель в поисках нужного товара или продукта накидал попутно в тележку что-то еще.

Есть маркетинговый ход «непривычный маршрут», но нужно посчитать, насколько этот ход эффективный по сравнению с затратами продавцов и неудобством покупателей. Чтобы бизнес вести прибыльно, все нужно оцифровывать и сравнивать на весах «потерь» и «приобретений». В данном примере сравнить 2 показателя, средний чек за аналогичный период до перестановки, средний чек за месяц после перестановки. И трудопотери продавцов, которые товары переставляли и переносили.

2. Интеллект

Пример 3

В любом предприятии или компании можно встретить линейного менеджера, который впустую тратит свое драгоценное время. Ему нужно управлять процессом, а он сам выполняет текущие задачи. Видимо, не очень умеет делегировать (об этом написано в статье подробно, как научиться).

Или даже, делает сам инвентаризацию, или уборку.

Конечно, никто не говорит, о том, что руководитель не должен наводить порядок. Но всему должна быть мера. Уборщица для того, чтобы мыть окна, руководитель для того, чтобы руководить.

Пример 4

Пример потери в виде интеллекта на работе в офисе может служить иллюстрация подключения или перестановки принтеров (станков) высококвалифицированными IT-специалистами. Которые, вместо того, чтобы писать уникальные доработки ПО или создавать новейшие программы тратят свой потенциал и время на то, что может сделать любой механик.

3. Запасы

Пример 5

Пример из жизни. В процессе работы по направлению Бережливого Производства мне часто приходилось ездить по филиалам и наблюдать не только, как сотрудники работают, продают, но и проверять соблюдение 5С. (Отдельно об этой методике можно почитать здесь).

Если Вы помните, тогда на бухгалтерских калькуляторах были встроены ролики. Руководители заказывали этих роликов «про запас». Потом поменялась модель, лента стала более широкая. И все ролики остались лежать в шкафу «мертвым капиталом». Открываешь шкаф, а там коробки штабелями с никому не нужной чековой лентой.

Потом сотрудники окна клеили в лютые морозы 😀. Односторонний юмор, сотрудникам смешно, а руководству должно быть печально. Сколько таких «забитых» шкафов, если перевести в деньги – закачаешься.

4. Перепроизводство

Пример 6

Ярким примеров перепроизводства в офисе – создание ненужных отчетов.

Пример 7

В сфере оптовой торговле, когда сотрудник по продажам заносит свои результаты сначала в блокнот, потом в Excel, и только потом в CRM.

Пример 8

На производстве это может быть складирование излишних деталей. Или заказ большой партии, а она не подошла по качеству. Реальный пример из жизни производства. Заказали большую партию у нового поставщика (не рассматриваем, почему). А качество деталей (болванок) оказалось низким, с зазубринами и «занозами».

Станки отлажены на высочайшее качество и работу без зазора. С данным материалом работает только один станок, потому что он «разболтался». Заказ «завис» на складе. Бессмысленно спрашивать, почему заказали большую партию, а не пробную маленькую.

Пример 9

Ателье шьет детскую одежду. Компании много лет. Ассортимент примерно 50% для мальчиков, 50 % для девочек. Давно налажен сбыт. В течение последнего года – полтора прослеживается тенденция: одежда для мальчиков раскупается быстрее. Остатки нарядов для девочек залеживаются на складе. Со временем накапливаются, не распродаются. Приходится продавать, как акционный товар. Это не рентабельно, так как одежда дороже, чем мальчишеская.

Таким образом, компания не смогла быстро переориентироваться и избежать перепроизводства одежды для девочек и понесла убытки.

5. Движение

Пример 10

Пример, который стал классикой жанра и рассказывался на каждом совещании и летучке. Принтер установлен в конце коридора. Печатают на нем сотрудники из 3 разных кабинетов. В первом кабинете на печать кидают все 5 сотрудников каждые 30 минут. Итого за рабочий день – 70 походов в одну сторону и 70 возвратов.

На картинке представлена практически диаграмма Спагетти, еще больше практический примеров можно почитать отдельно.

Решение было принято невероятно простое. Поставить принтер в тот кабинет, где режим печати был самым интенсивным. Кстати, это простая перестановка помогла сотрудникам уменьшить переработки и снизить задержки после официального завершения рабочего дня.

6. Корректировка или брак

Эффективность производства бывает, когда слаженная команда понимает, что они звенья в одной цепи бизнес-процесса. Когда же в разных подразделениях это «чувство локтя» нет, то могут возникать потери.

Пример 11

Например, сотрудник имеет привычку затягивать составление своей части отчета. Забывает о том, что есть общий дедлайн, и он может подвести коллегу. Сдает впритык, и наутро вдруг обнаруживается, что нерадивый работник совершил ошибку. Этот отчет, или документ возвращается обратно на доработку.

Такие потери хорошо чувствуются при определении общего времени процесса и провалах на некоторых этапах.

7. Примеры ожидания

Слово «ожидание» говорит само за себя. Это может быть задержка определенных документов, потому что «забыли» или не успели вовремя подать на подпись руководству.

Пример 12

Может быть, если это работа в цехе – рабочие ждут, когда им привезут заготовки. Если перевести время ожидания в детали, которые ребята могут сделать по всему заводу, то получается круглая сумма.

Пример 13

Знаю организацию, где новому сотруднику дается доступ в определенных ПО на рабочее место 3 -4 рабочих дня. То есть, формально, человек уже ходит на работу с 8 до 17, но в компьютер может зайти только в конце недели. Ему предложено пока общаться с коллегами и узнавать «Что и как».

8. Излишние операции

Пример 14

Например, подписи согласования, без которых можно обойтись. На практике часто бывает так: ТОП – менеджер подписывает груду документов. Пример из жизни практического внедрения Бережливого Производства.

Делали хронометраж рабочего времени руководителя в течение 3 дней (о хронометраже можно почитать тут). Руководитель подписывал бумаги 3 раза по 40 минут. Это 2 часа в день. А в неделю, год? Сколько организация теряет, если перевести это на деньги??? Сколько можно сделать работы, согласно компетенциям?! Развивать сотрудников, давать обратную связь, вырабатывать стратегию развития, наконец.

Задались вопросом – почему так долго? В каждый документ надо вникнуть, иначе это серьезные риски для финансовой организации. При детализации документов выяснился парадокс – больше 40% руководитель подписывает, потому что так давно принято!

Принято решение часть согласования отменить, часть делегировать. И визировать в текущем порядке – один раз в день.

Кстати, эту потерю можно отнести к потере интеллекта.

Пример 15

Этот пример имеет обратную сторону. Подразделения, которые получили «подарок» и перестали визировать документы – перестали совершать лишние операции.

Муда это что??? Тонкости перевода и другие уточнения (сколько же потерь 7 или 8)?

Изящество звучания на родном языке заимствованных понятий другого языка, иногда приводит к юморным ситуациям.

В свое время понятие «Муда» вызывало у сотрудников стыдливость или приступы смеха. Пытались на русский манер называть с ударением на втором слоге. Но когда поняли, что Производственная программа пришла в организацию плотно и надолго, то пришлось согласиться со смысловым сходством.

В японской терминологии «Муда» с ударением на первый слог – значит — потери чего-либо в производственном процессе. А так как главным принципом Бережливого производства является избавление от потерь, то борьба с мудой, все же, в итоге, стала повседневной деятельностью.

Рассказывая о тонкостях, внесу немного ясности в путаницу с цифрами.

И сколько же потерь 7 или 8?

В некоторых источниках принято считать, что потерь 7, не 8. Не могла удержаться, чтобы не составить наглядную таблицу:

| № | 8 видов потерь | № | 7 видов потерь |

| 1 | Перепроизводство | 1 | Перепроизводство |

| 2 | Движение | 2 | Транспортировка |

| 3 | Перемещение | 3 | Перемещения |

| 4 | Ожидание | 4 | Ожидание |

| 5 | Излишние операции | 5 | Излишняя обработка |

| 6 | Корректировка (ошибки, брак) | 6 | Брак |

| 7 | Запасы | 7 | Запасы «впрок» |

| 8 | Интеллект (потеря творческого потенциала) |

Литература: Вумек Джемс П., Джонс Дэниел Т. — Бережливое производство: Как избавится от потерь и добиться процветания вашей компании

Совершенно очевидно, что рассматривать потерю интеллектуального потенциала обязательно надо при оптимизации процессов.

Найти и уничтожить! Как и где найти потери в бизнес-процессе?

Снижение потерь в Бережливом производстве, либо при практической оптимизации процессов реально приводят к увеличению производительности. А вот как найти эти потери, вопрос серьезный, и конечно, в одной маленькой статье не опишешь всех тонкостей. Но схематично, все же можно показать, на каком этапе внедрения происходит основная работа с потерями.

На самом деле, потери – это один из инструментов системы Бережливого производства.

Если крупными мазками определить этапы, то они укладываются в логику 5 этапов:

- 1 этап. Определение проблемы;

- 2 этап. Текущее положение вещей;

- 3 этап. Что с этим делать?;

- 4 этап. Генерация идей;

- 5 этап. Контроль.

На 1 этапе формулируют задачу для улучшений. Идут на Гемба (место совершения процесса) — подробнее, что это за слово страшно интересное, можно почерпнуть тут.

На 2 этапе собирают статистику и делают картирование процессов (можно почитать отдельно).

Именно на 3 этапе, когда процесс получил визуальное представление, надо искать потери.

Собрать рабочую группу из участников бизнес-процесса и не задействованных сотрудников. И «пройтись» по всем этапам задавая вопрос: «Кому это нужно?»

- Бизнесу?

- Клиентам?

Есть третий вариант ответа – согласно требованиям нормативных документов. В этом случае рассматривается отдельно, в зависимости от значимости проблемы (потери) и возможного решения. А всё остальное является потерями.

Далее этап – генерация идей (можно почитать про мозговой штурм)

И последний этап – контроль. Все это и укладывается в понятие Кайдзен — постоянное совершенствование (подробнее здесь).

Это первичная информация, и все изложить не представляется возможным. В рубрике Бережливое Производство в статьях описан весь полученный практический опыт в этой сфере.

Самое интересное по теме Бережливое Производство:

Список литературы,

который может быть полезен:

- Джеймс Вумек. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании

- Джефф Кокс, Ди Джейкоб, Сьюзан Бергланд Новая цель. Как объединить бережливое производство, шесть сигм и теорию ограничений

Надеюсь, из статьи стало понятно, какие бывают виды потерь в бережливом производстве. А примеры были столь разнообразны, что натолкнули на размышления об улучшения в собственном бизнесе.

Желаю каждому собственнику смотреть на свой процесс с точки зрения недополучения прибыли. Это хорошо воодушевляет к переменам.

С верой в Ваш успех Светлана Васенович

P.S. Прочтите мою бесплатную инструкцию по развитию собственного бизнеса – Рестайлинг твоего бизнеса.

7 видов потерь в бережливом производстве

22 Февраль 2018

1ps Просмотров:

Бережливое производство – концепция управления предприятием, которая позволяет устранить потери, не добавляющие ценности выпускаемой продукции.

Потери принято называть «муда», что дословно в переводе с японского обозначает бесполезность. Принято выделять 7 видов потерь бережливого производства. К ним относятся издержки, связанные с:

- Перепроизводством;

- Запасами;

- Избыточной обработкой;

- Лишними движениями;

- Выпуском бракованной продукции;

- Ожиданиями по времени;

- Транспортировкой.

Что представляют собой потери бережливого производства?

Потери перепроизводства выражаются в изготовлении лишней продукции. Это касается как объемов, так и времени производства, то есть когда предприятие выпустило много продукта, который сразу же не будет реализован. В свою очередь, потери запасов образуются, когда в производственный процесс поступает больше сырья, полуфабрикатов, чем нужно. Если говорить об избыточной обработке, то речь идет об усилии, которое не добавляет ценности конечному продукту для клиента-потребителя.

На производстве нередко наблюдаются лишние движения, связанные с перемещением работников либо инструментов, а также используемого в ходе производственного процесса оборудования, которые не способствую повышению ценности продукции с точки зрения покупателя. Потери могут образовываться вследствие выпуска некачественной продукции, требующей дополнительных действий по ее проверке, сортировке, при необходимости утилизации, замены, ремонта.

Ожидания в виде перерывов в рабочем процессе, которые связаны с ожиданием людей, каких-то материалов, оборудования, либо же ожидания необходимой информации тоже могут стать причиной производственных потерь. В свою очередь, особенности транспортировки, перемещение материалов внутри предприятия могут быть причиной издержек, совершенно ненужных конечному потребителю.

Все перечисленные категории являются основными потерями бережливого производства и именно на их устранение направлено внедрение грамотно разработанного управленческого подхода по организации максимально эффективной работы предприятия.

Следует заметить, что при более качественном подходе при внедрении системы часто выявляется 8 потерь бережливого производства. К восьмой разновидности издержек специалисты относят нереализованный человеческий потенциал. Нередко сотрудники способны предложить множество полезных идей. Неиспользование таких идей – причина потерь самого ценного – потенциала людей, работающих на конкретном производстве.

Источники потерь бережливого производства

Основные семь видов потерь бережливого производства образуются в целях перегрузки и неравномерности. Именно они являются источниками ненужных издержек, не добавляющих ценности продукту.

Мура – определение неравномерности выполнения работы. Примерами неравномерности может служить:

- Колеблющийся рабочий график, который не связан с изменениями спроса, востребованности продукции конечным потребителем;

- Неравномерный режим работы, имеющий отношение к выполнениям операций сначала в слишком быстром темпе, а потом выражающемся в простоях-ожиданиях.

Мури – определение перегрузки оборудования или же перегрузки операторов. Такое происходит при работе со слишком высокой скоростью, с применением больших усилий на протяжении продолжительного периода, по сравнения с нагрузкой, предусмотренной выполнением проекта или трудовыми нормами.

Мури, как и мура — источники потерь, которые устраняются в ходе грамотного внедрения системы бережливого производства. В результате их устранения получается выполнить задачу по снижению различных потерь, не добавляющих ценности конечному продукту.

Статьи по теме «Бережливое производство»:

Рейтинг публикации:

Загрузка…

Загрузка…

Поделиться в соцсетях:

Метки: бережливое производство

Вид потерь | Определение | Применительно к ремонту подвижного состава | Способы устранения |

1 | 2 | 3 | 4 |

Перепроизводство | — выполнение работ в большем объеме, чем необходимо, раньше, чем необходимо, или быстрее, чем необходимо | — необоснованное увеличение частоты планово-предупредительного ремонта: без системы учета случайной природы отказов образуется дополнительное увеличение частоты планово-предупредительного ремонта в результате чего затраты на ремонт растут без увеличения частоты отказов | Оптимизация системы текущего ремонта и технического обслуживания для обеспечения минимальной трудоемкости при заданном допустимом уровне отказов. Для этого, как правило, требуется детальный учет различных видов отказов уз-лов/деталей подвижного состава. Сократить потери можно путем уменьшения количества времени на наладку, переналадку и балансировку производственных линий |

— выход локомотива/вагона из ремонта без возможности немедленной отправки в эксплуатацию | — Согласование времени и производительности работы производственных участков для ремонта узлов и деталей подвижного состава. — Согласование графиков выхода из ремонта с графиками отправления поездов. — Применение методов сетевого планирования и управления | ||

Ненужные перемещения МТР | — ненужные перемещения материально-технических ресурсов, которые не добавляют ценности процессу | — лишние перемещения МТР с производственного участка до склада и обратно, получение запасных частей в кладовой и т.п. Несмотря на то, что некоторая доля перемещений неизбежна, большая часть перемещений может быть устранена. Избыточные перемещения наиболее часто являются следствием неправильного планирования работ или неполного запаса материалов и запасных частей. Иногда перемещения МТР являются следствием неправильных планировок ремонтных предприятий | — Разработка и изучение карт потока создания ценности с последующим сокращением перемещений операторов, оборудования, материалов. — Установить, когда совершаются ненужные перемещения МТР и составить диаграмму «спагетти» фактических потоков процесса. — Произвести перепланировку помещений на принципах потока единичных изделий и производственной ячейки. — Организовать поддержание неснижаемых запасов запасных частей в непосредственной близости от места выполнения работ. — Улучшить систему формирования заявок на МТР и требований-накладных |

Ожидания, простои | — простой ресурсов вследствие задержек в предыдущих или последующих процессах | — ожидания персонала перед тем, как приступить к выполнению работы. Большое количество ожиданий отражает общую проблему организации ремонтов: время выполнения добавляющих ценность операций невысоко, большую часть времени рабочие находятся на рабочем месте в ожидании возможности приступить к работе. Работа может быть спланирована верно, но хронометраж операций не выполнен и действия различных специалистов не согласованы, сетевое планирование и управление не применяется должным образом | — Выравнивание загрузки производственных линий, синхронизация процессов (синхронизация цикла и такта процесса). — Применение методов сетевого планирования и управления. |

Лишние запасы | — материалы и запасные части, незавершенное производство, отремонтированные и не установленные на подвижной состав узлы и детали | — неиспользование возможностей планово-предупредительного ремонта и незнание того, какой узел или деталь откажет следующей, приводит к необходимости поддерживать большую номенклатуру и объем страховых запасов, размещенных на ремонтных площадях или в непосредственной близости. Вторая причина запасов — сбои и отказы в материально-техническом обеспечении | — Совмещение концепции ремонта по состоянию и планово-предупредительного ремонта, позволяет поддерживать меньшее количество запасных частей. — Раннее обнаружение неисправностей и своевременное планирование работ, а также налаженные процессы поставок материально-технических ресурсов приводят к тому, что запасные части могут быть поставлены точно в срок и тогда, когда они потребовались, вместо их хранения на складе. — Для устранения межоперационных запасов применяется поток единичных изделий |

Ненужные передвижения людей | — любое движение, не требующееся для выполнения рассматриваемой операции | — перемещения рабочих, инженернотехнического и административноуправленческого персонала по ходу выполнения ремонтов подвижного состава. Это приводит к большому объему сверхурочной работы и повышенным расходам на оплату труда | — Найти перемещения персонала и/или информации, которые не способствуют процессу создания ценности. Сократить потери путем минимизации физического расстояния перемещений, выделив зоны и применив перепланировку. Проанализировать маршруты обхода подвижного состава при выполнении технологического процесса. — Пересмотр сетевых графиков |

Лишняя обработка | — это операции, которые являются лишними, это излишнее усложнение процесса, заключающееся в использовании сложных станков и механизмов для выполнения простых действий, ненужное разделение одной операции на несколько, усложняющее процесс | — ремонт узла при неполной выработки имеющегося ресурса, использование оборудования, обладающего излишней точностью или выполняющего операции, не требуемые в конкретных условиях | — Переход к ремонту по фактическому состоянию. — Организация учета стоимости жизненного цикла по каждой позиции ремонтного оборудования. — Ужесточение требований к наличию экономического эффекта от внесения изменений в технологический процесс ремонта |

Потери из-за дефектов | — затраты на переделки, или повторное выполнение уже сделанной работы, в которой обнаружены дефекты | — дефекты, допущенные при нарушении технологии ремонта, увеличивающие неплановые заходы подвижного состава на ремонт, а также дополнительный контроль, вводимый обнаружения дефектов | — Применение системы защиты от ошибок. — Раннее обнаружение дефектов, планирование мер, выявление и устранение коренных причин проблем (система «Барьер», методика «8 шагов»). |

Неполнота и несвоевременность информации. | — потери, связанные с несвоевременной, неполной или ошибочной информацией при обмене данными или в автоматизированных системах управления | — неполнота и ошибочность информация по отказам увеличивает время поиска решения по каждой конкретной проблеме | — Повышение значимости информационной составляющей в культуре предприятия. — Разработка системы учета поступаемой информации. — Построение карты информационных потоков и определение по каждой операции объема и параметров передаваемой информации. |

Бережливое производство. Учимся видеть потери

Потери в Бережливом производстве — ключевой аспект, поскольку устранение потерь и есть суть Бережливого производства. Многие наши заказчики, начинающие внедрение этой системы, часто задают такой вопрос – как можно быстро понять, есть ли на предприятии неэффективные процессы, содержащие потери, с которыми можно работать методами Бережливого производства.

Наш опыт внедрения на предприятиях систем Бережливого производства позволил нам сформулировать ряд наиболее ощутимых и «видимых невооруженным глазом» симптомов наличия потерь в производственных процессах:

Туалеты

- Да, как ни странно это звучит, сделать определенные выводы о потерях в бережливом производстве можно, быстро взглянув на туалеты для персонала. Если состояние последних весьма плачевное, то с достаточной вероятностью можно предположить, что и эффективность производственных процессов будет невысока.

Если на предприятии уделяют внимание таким «мелочам», скорее всего и на самом производстве все очень неплохо организовано.

Производственные помещения

- Работа ведется в грязных помещениях, с недостаточным общим и/или местным освещением.

- Полы имеют дефекты, перепады высот, полы «пылят».

- Температура и влажность не соответствуют санитарным нормам, есть сквозняки. Персонал достаточно часто болеет.

- Рабочие места и помещения организованы неудобно для работы персонала.

- Нет четкого визуального разграничения производственных зон.

В целом, не уделяется достаточного внимания удобству и безопасности работы персонала. Не берутся во внимание связанные с этим риски снижения производительности труда.

Оборудование

- Достаточно грязное.

- Большой процент неисправного или невостребованного оборудования.

- Ремонт происходит достаточно долго.

- Рабочие не принимают участие в диагностике и техническом обслуживании оборудования даже на своем рабочем месте.

Точно так же, как нет внимания к здоровью персонала – так и нет достаточной заботы о рабочих инструментах и оборудовании.

Запасы

- На производстве имеются большие запасы сырья, материалов и «незавершенки».

- Запасы складируются хаотично. Места хранения не оборудованы и не визуализированы.

- Невозможно быстро оценить количество запасов, а также насколько они востребованы.

- Ежемесячно или еженедельно проводится инвентаризация запасов с остановкой производства.

Можно сказать, что беспечное отношение переносится и на результаты своего и чужого труда.

Люди

- Большая «текучка» (более 15% в год).

- «Перекладывание ответственности».

- «Сокрытие проблем».

- Отсутствие предложений по улучшению работы.

- «Не горят глаза». Люди в основном работают только за заработную плату.

Скорее всего, это означает, что людей ничего не держит в организации. Для них это очередное временное место работы, которое при желании можно сменить на другое точно такое же, но с чуть более высокой заработной платой за меньшие обязанности или ближе к дому. Если работа – временная, то и надобности нет относиться к делу как к своему, лучше «пересидеть» и «не высовываться».

Спецодежда

- Отсутствует (полностью или частично) или находится в неудовлетворительном состоянии.

- Отсутствует визуальная информация о требованиях к СИЗ на рабочих местах.

Какая разница, в каком состоянии спецодежда – не своя же, казенная!

Информация

- Полное отсутствие или избыток всевозможной производственной информации на рабочих местах и в административных помещениях.

- Имеющаяся информация часто неактуальная, «под слоем пыли».

- Нет понимания, кто является потребителем информации и в чем ее польза.

Это обычно означает, что документация если и есть – то делается она «для галочки», а не для того, чтобы помогать в работе. Также это признак того, что рабочие процессы по факту не стандартизованы – каждый сотрудник делает одну и ту же операцию по-своему, «как привык», что зачастую негативно отражается на производительности и стабильности качества конечного продукта.

Процессы и функции

- Критически важные процессы не стандартизированы, их параметры не находятся под контролем.

- Не применяется процессный подход к управлению, отсутствуют измеримые показатели эффективности процессов, эффективность руководителя не связана с эффективностью процессов.

- Функция управления качеством сводится только к контролю. Контролеры ОТК и производственный персонал находятся «по разные стороны баррикад».

- Отсутствуют понятия номинальной и максимальной (пиковой) мощности производственного потока.

- Часто применяется сверхурочная работа и режим «аврал».