Что является моделью непрерывного улучшения качества в бережливом: «Бережливое производство»: понятия, принципы, механизмы – инструменты, методы и этапы внедрения

Непрерывное совершенствование

Непрерывное совершенствование (Continuous Improvement, Kaizen) — постоянная работа над улучшением продуктов, услуг или процессов, с целью создать производство мирового класса. Эти усилия могут быть направлены на «постепенное» улучшение или на «прорывные» совершенствования. Процессы поставки товаров или услуг, с точки зрения ценности для конечного потребителя, постоянно оцениваются и улучшается их эффективность и гибкость. Чтобы достичь статуса мирового класса, организации должны изменить концепцию мышления и подходы, что, в свою очередь, приведёт к трансформации отношений между поставщиками, производителями и клиентами.

Понять на практике все преимущества Кайдзен можно на нашем тренинге «Создание бережливого производства. Методология Кайдзен».

Уильям Эдвардс Деминг (W. Edwards Deming), стоявший у истоков концепции непрерывного улучшения, видел процесс совершенствования как часть некой «системы», в которой существует обратная связь между процессами производства в организации и клиентом, влияющая на цели организации. Тот факт, что мы назвали это «процессом», не означает, что он должен управляться кем-то; скорее, что он является самообучающимся на основе той обратной связи.

Непрерывное совершенствование — интегрирует уникальные свойства каждой из наиболее распространенных методологий:

— Бережливое Производство (Lean Manufacturing или просто Lean)

— Шесть Сигма (Six Sigma)

— Оптимизация Цепочки Поставок (Supply Chain Optimization)

— Хошин Канри (Hoshin Kanri)

— Общее Управление Качеством (TQM, Total Quality Management).

Бережливое производство

Наиболее известная методология непрерывных улучшений. Основная идея Lean – создание максимальной ценности для клиента при минимальных усилиях и ресурсах. «Бережливая» организация понимает, что в её деятельности представляет ценность для клиента и фокусирует свои усилия на постоянном совершенствовании процессов. Конечная цель — обеспечить идеальную ценность для клиента, иметь совершенные процессы производства и нулевые отходы.

Популярным заблуждением является то, что Lean подходит только для производства. Lean подходит для любого бизнеса, состоящего из процессов. Это не тактика или программа сокращения расходов, а способ мышления, меняющий организацию полностью.

Шесть Сигма

Six Sigma — очень дисциплинированный подход принятия решений, который помогает сосредоточиться на улучшении процессов, делая их более совершенными. «Сигма» — просто статистический термин, описывающий, насколько совершенен процесс. Чем более совершенным является процесс, т.е. меньше дефектов, ошибок или отходов, тем выше значение сигмы. На уровне «шесть сигм» целевой показатель составляет 3-4 дефекта на миллион возможных.

Две основные цели Six Sigma — снижение затрат и полная удовлетворенность клиентов. Основываясь на данных о внедрении Six Sigma в организациях, можно понять феноменальный успех Six Sigma в качестве методологии улучшения качества. Она работает потому, что решения основаны на жестких фактах и статистических данных, вероятность ошибок и неточностей при этом минимальна.

Существует четыре аспекта стратегии Six Sigma, которые не выделялись ранее в других методах управления качеством и совершенствования. Во-первых, Six Sigma уделяет особое внимание достижению результатов в денежном выражении. Проект «Шесть Сигма» не одобряется, если показатель возврата инвестиций проекта (ROI) четко не определен. Во-вторых, Six Sigma очень успешна в интегрировании человеческих (совместная работа, изменение культуры, мотивация, ориентация на клиента) и процессных (контроль процесса, мониторинг процессов, анализ процессов, улучшение процессов) аспектов улучшений.

Третья ключевая характеристика Six Sigma заключается в том, что она интегрирует как статистические, так и нестатистические инструменты улучшения качества в последовательном порядке, в рамках мощной системы решения проблем: определение, измерение, анализ, улучшение, управление (DMAIC). Четвертая характеристика Six Sigma заключается в том, что она имеет мощную командную иерархию персонала для реализации проектов (Чемпион проекта, Мастер чёрного пояса, Чёрный пояс, Зелёный пояс и Жёлтый пояс).

Оптимизация цепочки поставок

Supply Chain Optimization (SCO) – методология, использующая процессный подход и определенный набор инструментов для улучшения операционной деятельности и распределения ресурсов. Это отражается на структуре размещения запасов в цепочках поставок, уменьшая затраты на производство, логистику и дистрибуцию. Методология основана на методах математического моделирования с использованием специализированного программного обеспечения для увеличения рентабельности затрат на хранение и инвентаризацию во всех точках цепи поставок, сводя к минимуму операционные расходы и увеличивая валовый объём продукции. SCO призвана комплексно решать проблемы цепочки поставок, обеспечивая наименьшую стоимость для конечного потребителя и максимальную прибыль. Методология одинаково хорошо применяется во всех отраслях, в производстве и сфере услуг, а также в торговле товарами, включая розничную торговлю CPG (Consumer Packaged Goods).

Хошин Канри

Hoshin Kanri (также называемый «Хошин-планирование» или «Внедрение политики») — метод, обеспечивающий достижение стратегических целей компании и продвижение их на всех уровнях внутри компании. Подход устраняет потери, за счет улучшения последовательности исполнения задач и налаживания межфункциональных связей. Hoshin Kanri стремится заставить каждого работника двигаться в одном направлении к цели, путем согласования Стратегии компании с планами среднего менеджмента (Тактики) и работы, выполняемой всеми сотрудниками (Операциями).

Hoshin Kanri предоставляет возможность постоянно улучшать производительность, распространяя и развертывая видение, цели и планы корпоративного управления для высшего руководства, и для всех сотрудников, чтобы на всех уровнях компании могли постоянно работать над планами: оценивать, изучать, предоставлять результаты обратной связи в рамках непрерывного процесса совершенствования. Цель состоит в том, что в компаниях, использующих Hoshin Kanri, все знают о своих собственных и ключевых факторах успеха (Critical Success Factors, CSF) руководства и ключевых показателях эффективности (Key Performance Indicators, KPI). Отделы не конкурируют друг с другом, проекты успешно реализуются, и бизнес рассматривается как набор согласованных процессов.

Общее Управление Качеством

Разработанную Демингом, методологию Total Quality Management (TQM) можно определить как непрерывный процесс устранения ошибок в производстве, оптимизации управления цепочками поставок, улучшения качества обслуживания клиентов и обучения сотрудников. Общее управление качеством нацелено на то, чтобы все стороны, участвующие в производственном процессе, были одинакового ответственны за общее качество конечного продукта или услуги.

Хотя TQM имеет много общего с процессом улучшения Six Sigma, это не то же самое. Основное различие между Six Sigma и TQM заключается в подходе. TQM рассматривает качество как соответствие внутренним требованиям, Six Sigma фокусируется на улучшении качества за счет уменьшения количества дефектов.

Непрерывное (постоянное) улучшение

Необходимо

осуществлять постоянное улучшение

качества всех процессов, приводящих к

улучшению качества выходного продукта.

Непрерывное улучшение качества является

одним из основных элементов успеха

стратегии качества.

Первым о постоянном

улучшении качества заговорил Джуран.

Предложенная им теория управления

качеством состоит из трех этапов

обеспечения качества, получивших

название «Трилогия Джурана»:

• планирование

качества, применяемое на этапе планирования

процессов, способных удовлетворять

требованиям стандартов;

• контроль качества,

применяемый для того, чтобы знать, когда

действующий процесс нуждается в

корректировке;

• улучшение

качества, помогающее найти оптимальные

пути совершенствования процесса.

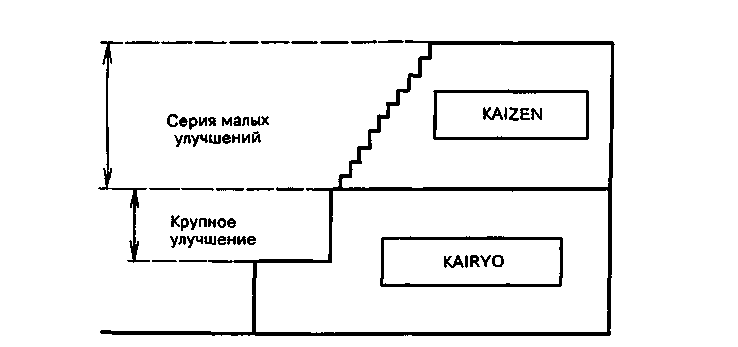

Рис. 4. Система

KAIZEN

и KAIRYO

Улучшения качества

могут быть двух типов (рис.4):

• крупные;

• серия мелких

постоянных.

Крупные улучшения

предполагают единовременную кардинальную

реорганизацию процесса и требуют

больших инвестиций. Крупное улучшение

качества связано с применением

принципиально новых технологий, примером

которых могут быть технологии при

переходе от электронных ламп к

полупроводникам, а затем — к

интегральным схемам. Улучшения такого

рода японцы называют Кайрио (KAIRYO),

и они

характерны для западного образа мышления.

Система улучшения

Кайрио характеризуется следующими

особенностями:

• не требуется

больших усилий людей, а требуются большие

инвестиции;

• только несколько

специалистов вовлечены в систему

улучшения;

• необходимо

использовать лишь ограниченное количество

технологий;

При мелких улучшениях

эффект отдельного шага очень мал, но

большая серия таких повсеместных и

постоянных улучшений дает эффект, вполне

соизмеримый с тем, который обеспечивается

улучшениями первого типа, но при

значительно меньших инвестициях. Этот

подход характерен для японского

менеджмента. Систему улучшения такого

рода японцы называют Кайзен (KAIZEN).

Система улучшения

KAIZEN

характеризуется

следующими особенностями:

• требуются большие

усилия людей и незначительные инвестиции;

• все вовлечены

в систему улучшения;

• необходимо

большое число мелких шагов;

• система выполнена

как философский подход, соответствующий

философии TQM.

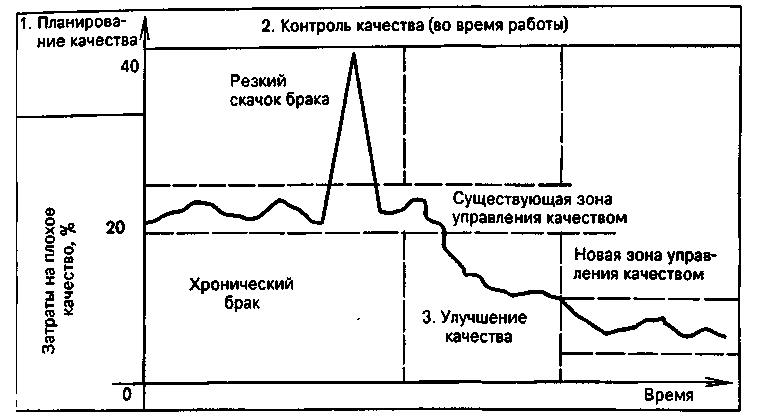

Долгое время в

нашей стране затраты на качество

связывали с затратами на обеспечение

заданного качества. В то же время затраты

на качество связаны прежде всего с

затратами на исправление брака.

Затраты, связанные

с плохим качеством, согласно трилогии

Джурана могут быть разделены на

затраты, связанные с хроническим уровнем

дефектности, и затраты, связанные с

эпизодическим (спорадическим) браком

(рис. 5). Обычно менеджеры обращают

внимание

Рис. 5. Изменение

издержек на плохое качество продукта

в соответствии с трилогией Джурана.

лишь на спорадический

брак, но значительно большие резервы

улучшения процесса связаны со снижением

уровня хронической дефектности и

переходом в новую зону контроля качеством

на более низком уровне хронического

брака. Как видно из рис. 5, управление

качеством осуществляется в заранее

запланированной зоне. Это зона

хронического брака, которая планируется

изначально при планировании процесса.

Например, более 30 лет тому назад

планировался один бракованный транзистор

на 1000 штук, используемых при сборке

аппаратуры, а сегодня планируется один

бракованный на 1 млн. транзисторов. Как

правило, к хроническому браку начинают

привыкать.

Обычно начинают

обращать внимание на улучшение качества

процесса только после появления резкого

скачка брака. Тогда, анализируя его

причины, приходят к выводу о пересмотре

уровня хронической дефектности и в

результате разработанного плана

мероприятий переходят в новую зону

контроля качеством на более низком

уровне хронического брака. При этом

спорадический брак, как видно из рис.

5, привел к большим издержкам, хотя и

позволил спланировать их дальнейшее

уменьшение при переходе в новую зону

управления качеством. В то же время,

если бы улучшением качества процесса

заниматься постоянно (в соответствии

с системой Кайзен), можно было бы не

только избежать резких скачков брака,

но и постоянно его уменьшать.

Система предложений.

Одним из главных способов использования

опыта и знаний всех сотрудников является

стимулирование внесенных ими предложений

по усовершенствованию. В наиболее

успешных японских компаниях большая

половина всех сотрудников активно

занимается работой по усовершенствованию

качества, например, через системы

предложений. Примером может служить

компания Toyota,

которая с начала 50-х годов организовала

систему предложений среди своих

сотрудников.

Существует много

причин, почему системы предложений

работают так хорошо на Toyota.

Одна из

них — это то, что каждое предложение

получает ответ, как правило в течение

2 ч. Человек, предложивший какое-либо

усовершенствование, не должен ждать и

надеяться, что кто-нибудь позаботится

о его предложении. Другая причина в том,

что в компании Toyota

имеется

система награждений лучших предложений.

Лучшая разработка или предложение

награждаются медалью, деньгами или

приемом в «Клуб Хороших Идей» («Good

Idea Club»). Однако

наиболее важной причиной продуктивности

систем является то, что управленческий

аппарат относится серьезно к представленным

на рассмотрение предложениям и

действительно использует все идеи по

усовершенствованию.

Суть непрерывного

(постоянного) улучшения сводится к

следующим этапам решения проблем

качества.

1. Организация

проекта:

• выбор проблем

для решения;

•подбор коллектива

для решения проблемы.

2. Диагностика:

• анализ симптомов;

• выдвижение

гипотез для объяснения причин;

• проверка гипотез;

• выбор и

конкретизация основных причин.

3. Поиск решения:

• использование

альтернативных решений и проведение

их сравнительного анализа;

• разработка

решений и системы контроля;

• сопротивляемость

изменениям;

• внедрение решений

и системы контроля.

4. Удерживание

достигнутого:

• проверка работы

новой системы;

• наблюдение за

системой.

Последний (4-й) этап

— этап стандартизации новой системы,

на которую надо будет ориентироваться

(цикл SDCA)

при

наблюдении (отслеживании) за системой

с помощью ее контроля. Этот этап является

наиболее важным, позволяющим по

результатам отслеживания процесса

выяснить дальнейшие пути его улучшения.

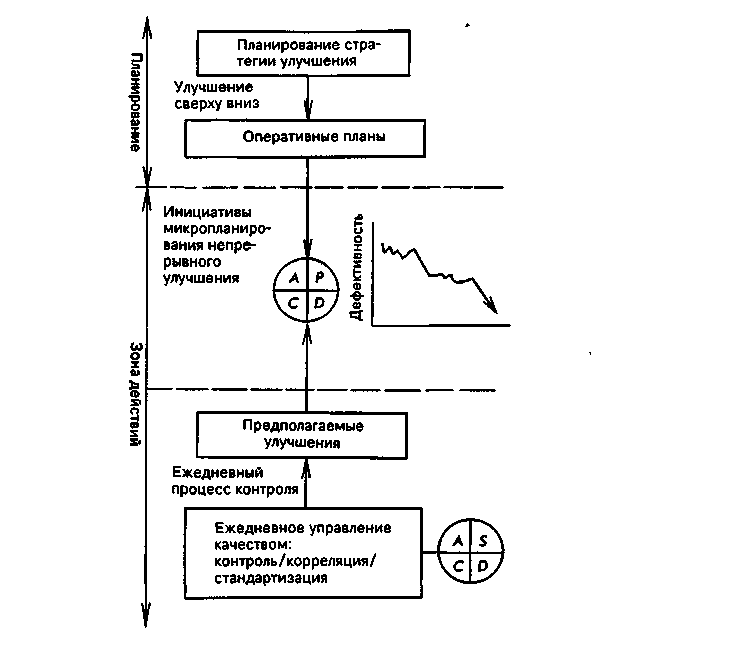

Стратегия улучшения

и связанная с ней деятельность по

непрерывному улучшению качества показаны

на рис. 6.

Рис. 6. Взаимосвязь

планируемой стратегии улучшения

качества с деятельностью кампании

Вовлеченность

в работу по улучшению качества всех

Для того чтобы

стратегия качества была успешной, как

внутренний, так и внешний потребитель

должны быть не только удовлетворены и

вовлечены в процесс, обеспечивающий

это удовлетворение, но и принимать

непосредственное участие в непрерывном

улучшении качества этого процесса.

Система улучшения

Кайзен, используя по сравнению с системой

Кайрио небольшие инвестиции, требует

постоянных усилий всех участников

процесса в его улучшении. Вот почему

ни один участник процесса не должен

оказаться в стороне от этой работы

как в связи с личной незаинтересованностью,

гак и в связи с непредоставленными ему

возможностями быть вовлеченным.

Как уже подчеркивалось

ранее, успех стратегии качества,

проводимый компанией, немыслим без

вовлечения в процесс улучшения качества

высшего руководства компании (top

manager). Лидерство

и координация действий в этом вопросе

играют огромное значение. Однако успех

постоянного улучшения качества по

системе Кайзен может быть обеспечен

только в том случае, если руководством

компании будет представлена возможность

и стимулировано участие в работе по

улучшению качества каждого сотрудника

компании. Вот почему концепция

постоянного улучшения качества

предопределяет вовлеченность каждого

сотрудника независимо от его положения

в этой компании в деятельность по

улучшению процессов, продуктов, услуг.

Только таким образом можно максимально

использовать опыт и навыки всего

персонала.

Устранение

функциональных барьеров в служебной

иерархии является одним из необходимых

условий, которое должен обеспечить

менеджер для вовлечения всех сотрудников

компании в работу по улучшению всего

процесса в целом.

При применении

правильного цикла взаимоотношений

руководства и подчиненных создаются

условия коллективной работы для

достижения поставленной цели, т.е.

необходимые условия успешного применения

системы улучшения Кайзен.

Для эффективного

участия каждого сотрудника компании

необходимо:

Вовлечение всех

поставщиков в работу по улучшению

качества является также обязательным

условием успешной работы компании.

Тенденцией сегодняшнего дня является

уменьшение числа поставщиков даже в

том случае, если это не дает наименьшей

стоимости поставляемых материалов.

Основная задача

компаний, работающих в условиях TQM

с

поставщиками, — это совместное их

участие и заинтересованность в постоянном

улучшении качества конечного продукта,

ответственность, уверенность в

качестве поставляемого поставщиком

материала.

Обеспечение

возможности для работников влиять на

ход процессов связано с понятием

«политика рассредоточения».

Политика

рассредоточения (policy

deployment) —

наделение каждого элемента организационной

структуры предприятия определенными

функциями по улучшению качества

производства в целом за счет передачи

им функций руководства (рассредоточение

по предприятию, в частности, прав

руководителя, соответствующих определенным

обязанностям исполнителя в вопросах

улучшения качества).

Высшее руководство

разрабатывает цели всей компании и

мобилизует ресурсы компании на их

выполнение. Далее они доводятся до

следующего уровня, где конкретизируются

цели и ресурсы для всего уровня, а затем

происходит переход еще ниже на боле

Бережливое производство, повышающее качество | WKazarin.ru

Предлагаю вашему вниманию статью из корпоративного журнала «PROНас» компании «20A», оказывающей логистические услуги.

В марте компания Husquarna провела обучающий семинар в Логистическом агентстве «20A». На занятиях наши сотрудники изучали опыт использования инструментов бережливого производства в бизнес-процессах логистики.

Программа семинара под названием «Операционная система Хускварны (HOS)» была разделена на несколько этапов, на каждом из которых рассматривался отдельный инструмент HOS:

- 5S;

- семь источников потерь;

- диаграмма Исикавы;

- пять «почему»;

- Poka-Yoke;

- кайдзен и PDCA.

Мы расскажем об основных этапах — об идеях бережливого производства и результатах, которые дает их практическое применение в наших условиях.

Первый этап — изучение методики 5S

5S -это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда, стандартизировав работу и ликвидировав потери.

Методика 5S пришла из Японии, ее название состоит из пяти японских слов, начинающихся на букву S. В переводе на русский язык они звучат так:

- сортировка

- рациональное расположение

- уборка (содержание в чистоте)

- стандартизация

- совершенствование

О практическом применении знаний, полученных в процессе обучения, с нами поделились сотрудники отдела Управления Качеством Сергей Ефремов, Алексей Одуев и Малов Роман.

Мероприятия, лежащие в основе методики, могут ввести в заблуждение, что 5S — это «стандартизация уборки». На самом деле, концепция подразумевает, что каждый сотрудник предприятия, выполняя данные 5 правил, приводит предприятие к уменьшению затрат и повышению эффективности всех бизнес-процессов.

Для более эффективного проведения практических занятий все участники были разделены на две группы. Одна группа анализировала процессы, задействованные при поступлении товара на склад, другая — при отгрузке.

Группа, анализировавшая процессы отгрузки, выявила проблему по организации рабочего места бригадира. В частности, осмотрев стеллаж, на котором хранятся различные стикеры, гарантийные талоны и другие расходные материалы (используемые бригадирами и другим персоналом с различной степенью периодичности), наши сотрудники пришли к заключению, что данная зона недостаточно организована, из-за чего возникают трудности в поиске необходимых материалов на стеллаже.

Проанализировав содержимое стеллажа, и получив необходимую дополнительную информацию от бригадира и координатора (о периодичности и объемах их использования), группа структурировала с помощью этикеток и пустых коробок, используемых в качестве лотков, и упорядочила расположение расходных материалов и документов. при этом наиболее часто используемые предметы располагались на наиболее удобной высоте, в ближайшей доступности, — а редко используемые дальше.

Группа, анализировавшая входные процессы, при наблюдении за процессом разгрузки машины обратила внимание, что оператор одну и ту же операцию каждый раз выполняет по-разному , иногда совершая много лишних движений и перемещений.

Участники зафиксировали, что оператор, выгружая паллеты из машины, расставляет их в зоне ворот, делая это в направлении от ворот к стеллажам. Расставляя паллеты в такой последовательности, оператор тем самым создает сам себе определенные трудности для постановки каждого следующего паллета, что в свою очередь, вынуждает его делать их лишние маневры. По общему мнению, оператор использует именно ворота в качестве «точки отсчета» для расстановки паллет из-за отсутствия альтернативной возможности.

Получив дополнительную информацию от оператора и бригадира, группа приняла решения о необходимости переноса «точки отсчета» в операции расстановки выгружаемых паллет, чтобы их расстановка была направлена «к воротам». Для этого в зоне ворот необходимо сделать разметку, которая станет для оператора ориентиром при расстановке паллет. Кроме того, были проработаны стандартные маршруты движения оператора в зоне ворот, позволяющие быстро и аккуратно расставлять выгружаемые паллеты, не выезжая при этом за пределы зоны, что в свою очередь повышает безопасность выполняемого процесса.

Для данного процесса были проработаны и другие идеи по его оптимизации. Например, для оператора сформулировано правило о необходимости расстановки выгружаемых паллет в зоне ворот таким образом, чтобы все микс-паллеты оказались под мезонином (ближе к воротам), а моно-паллеты — вне мезонина (ближе к стеллажам). Это позвонит более оперативно выполнять последующие процессы приемки и размещения товара на сток.

На этих примерах видно, как с помощью методики 5S можно улучшить работу на конкретных местах, сделав ее более комфортной и эффективной.

Второй этап семинара — «семь источников потерь»

Выявление и снижение потерь является приоритетной задачей любого современного предприятия, поскольку является основой успешной деятельности. Бережливое производство решает эту задачу с помощью оптимизации процессов. Необходимо не только устранить, но и в будущем не допускать дальнейшего появления и развития потерь.

Методика показывает семь видов потерь:

- Перепроизводство — самое опасное, так как является источником для остальных видов потерь. Для того, чтобы его исключить, необходимо производить только то, что заказано.

- Транспортировка — является следствием нерационального размещения складских зон, большого расстояния между ними, неэффективной организации производственного потока.

- Лишние движения — можно назвать суетой, что подчеркивает необоснованность и хаотичность. Со стороны такие движения могут показаться активной деятельностью, но присмотревшись, можно заметить, что они не способствуют созданию ценности для потребителя. Данный вид потерь способствует снижению производительности труда, повышению утомляемости персонала и травматизму.

- Ожидание — приносят самый маленький урон. Это время, когда оборудование либо персонал бездействуют, т.е. не создают никакой ценности для потребителя. Данный вид потерь указывает на несогласованность процесса планирования и производственных процессов.

- Избыточные запасы — вид потерь, так же показывающий несовершенство планирования производственных процессов, но в отношении к процессам обеспечения ресурсами (материалы, площади, персонал, техника и т.п.)

- Потери от дефектов, переделки — отражают затраты на повторное выполнение уже сделанной работы, в которой обнаружены дефекты (поскольку любая работа, сверх необходимой, является лишней и увеличивает потери предприятия). Потери от дефектов включают в себя также снижение производительности, обусловленное прерыванием нормального течения рабочего процесса для исправления дефектов.

- Излишняя обработка — также влияет на увеличение затрат предприятия. Лишними считаются операции, которые не нужны потребителям (не желающим переплачивать за их выполнение). Часто такими операциями оказываются излишние действия, направленные на проверку выполненной работы разными сотрудниками, получение избыточного количества подписей, лишние рассмотрения документов и результатов работ.

Технологи ОУК рассказали, что процессе практического занятия по выявлению описанных выше потерь, группами были обнаружены следующие проблемы, требующие оптимизации:

- Заваленный товар во входящих машинах. Данная проблема влечет за собой практически все виды потерь, которые связаны с ожиданием оператором дополнительного сотрудника и техники для помощи в выравнивании паллет, излишней обработкой по фотографированию завалов и брака, излишней обработкой и транспортировкой заваленного товара для переупаковки.

- Простои оператора при разгрузки машин. Данная проблема является следствием отсутствия детального процесса планирования, заблаговременного дистанционного оповещения водителя о времени постановки машины на ворота, дистанционного открытия ворот сотрудниками службы безопасности.

- Лишние движения оператора при разгрузке машин. Данная проблема влечет за собой такие потери, как излишние движения и транспортировка, что в свою очередь, повышает риск возникновения дефектов и, соответственно, дополнительных потерь, связанных с этим.

Таким образом, методики бережливого производства позволяют обнаружить проблемы и понять, как их можно устранить. Фактически это новый взгляд на привычные процессы, и он предлагает свежие, эффективные решения.

Третий этап семинара — диаграмма Исикавы и метод «5 почему»

Суть диаграммы Исикавы заключается в построении схемы причинно-следственных связей для определения решения возникающих проблем. Данная диаграмма позволяет в простой и удобной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины. При построении диаграммы используется первоначальная группировка предполагаемых причин по пяти блокам:

- материал,

- методы,

- измерения,

- исполнитель,

- оборудование.

Метод «5 почему» является эффективным инструментом, использующим вопросы для изучения причинно-следственных связей, лежащих в основе конкретной ситуации, определения причинных факторов и выявления среди них первопричины. С разных сторон спрашивая «почему?» мы получили выявленную проблему, — мы постепенно выявляем всю цепь последовательно связанных между собой причинных факторов, оказывающих существенное влияние. Узнав причины, мы можем устранить следствия, и таким образом, устранить проблему. «5 почему» — это удобный и понятный способ разобраться в сути.

И наконец, своими впечатлениями об организации семинара и эффективности его проведения с нами поделился Валерий Исаев, представитель компании Husquarna.

Спасибо участникам семинара за совместную работу с целью оптимизации обслуживания клиента Husquarna и сокращению расходов. Наши занятия дали практический эффект: применив полученные знания, мы выявили проблемные места, проанализировали причины их возникновения и нашли способы для улучшения качества работы. В целом, мы выработали основные принципы для минимизации рисков в совместной работе, назначили ответственных за решение основных задач, установили сроки реализации и проверки результатов. На мой взгляд, это был очень полезный семинар, который приведет к конкретным результатам совсем скоро. Хотелось, чтобы такие мероприятия имели продолжение и стали регулярными.

О значении данного семинара для компании мы попросили рассказать Председателя Совета Директоров Дмитрия Лебедева

Принцип бережливого производства родился в результате поиска свежей идеи развития в трудные времена. Многие компании задумывались, как удержать клиентов и оказаться на высоте в условиях серьезной конкуренции. Однако, мы не ошибемся, если скажем, то это наиболее типичные условия для любого бизнеса. Каждая компания, которая хочет развиваться, должна постоянно думать, как улучать свою работу, повышать качество.

Очень ясно идеи бережливого производства сформулированы в принципах кайдзен (что можно перевести как «мудрые перемены»). Это японская практика, которая фокусируется на непрерывном совершенствовании процессов производства, но может применяться ко всем аспектам жизни. Она кажется экзотической, поскольку укоренена в далекой от нас японской культуре и связана с особым пониманием окружающего мира. Но ее можно порять и эффективно использовать в наших условиях.

Для кайдзен деятельность может быть любой — например, это может быть работа по личному самосовершенствованию или профессиональному росту. Бережливая практика имеет одинаковые характеристики. (в японской культуре они соответствуют свойствам пространства): открытость, прозрачность, легкость, способность вмещать любую вещь и присутствовать во всех местах. В бизнесе эти качества проявляются в постоянно растущей осмысленности действий,духе сотрудничества и готовнонсти разделить свой успех с коллегами. Они проявляются также во внимании к деталям и способности не терять из виду цель работы, целостность процесса и взаимную зависимость всех вовлеченных людей. Для «20A» идеи кайдзен особенно близки потому, что они фокусируются на потребностях клиента, — мы стараемся работать точно также, чтобы клиент чувствовал наше внимание и заботу.

Экономика учит, что с помощью труда мы извлекаем прибыль из имеющихся у нас ресурсов. Система бережливого производства учит, как сделать труд эффективным, организованным, производительным, качественным, прибыльным. Кайдзен утверждает, что нужно встраивать качество в технологический процесс как можно раньше, начиная с обустройства рабочего места. Уже на этом этапе открываются значительные резервы для улучшений и оптимизации. Обучение бережливому производству открывает путь постоянного улучшения качества, что является главной целью нашей работы. Мы повышаем качество услуг, укрепляем партнерские отношения с клиентами.

Используя кайдзен и другие методы бережливого производства, мы меняем отношение к работе и свое восприятие труда. Осмысленность, точность, внимательность — только в начале кажутся трудными и требующими усилий. Очень скоро они освобождают пространство для творчества, избавляют от мусора и беспорядка в прямом и переносном смысле. Поэтому от внедрения бережливого производства выигрывают все. Результаты улучшений становятся общими.

Тренинг, проведенный нашими партнерами из компании Husquarna, — это важное событие из жизни «20A». Он открывает новые возможности для роста и внедрения самых современных технологий, повышающих качество и эффективность. Мы благодарны партнерам за готовность учить и делиться своим опытом. Желаю всем сотрудникам успехов в применении новых знаний на рабочем месте и в жизни!

Обучение продолжается

Тема обучения является одной из основных в жизни «20A». Нельзя не заметить, как много внимания уделяется развитию профессиональных навыков и умений, передаче опыта успешных сотрудников новичкам нашей дружной команды. В этом году уже прошло несколько тренингов по управленческим навыкам и постановке профессиональных целей у бригадиров. Мы хотим поздравить всех участников и пожелать успехов в применении полученных знаний на практике и профессионального роста, — вперед, коллеги, к новым достижениям! Во втором квартале этого года запланировано масштабное обучение технологиям бережливого производства. Можно быть уверенными, что оно поможет нам значительно улучшить эффективность нашей работы. Желаем Вам дальнейших успехов и позитивных перемен в работе!

По материалам газеты «PROНас» лоgистического аgентства «20A». Выпуск №7, июнь 2014 года.

Кому это может быть интересно

Узнать, кто эти люди…

Качество и бережливое производство

Взаимосвязь качества и бережливого производства

Качество производимой продукции и предоставляемых услуг лежит в основе конкурентоспособности любой организации и может представлять собой ее конкурентное преимущество.

Пример 1

Для компании Toyota, производственная система которой лежит в основе концепции бережливого производства, качество продукции издавна и до сих пор является конкурентным преимуществом.

Разработка и развитие концепции бережливого производства напрямую связаны с повышением уровня качества производимой продукции. В рамках бережливого производства существует множество принципов и инструментов, нацеленных на повышение качества продукции. Их появление является результатом многолетнего опыта и аккумуляции методик анализа и управления качеством.

Сущность качества

Определение 1

В соответствии со стандартом ГОСТ Р ИСО 9000-2015, качество продукции компании определяется способностью удовлетворять потребителей, а также включает не только выполнение функций в соответствии с назначением, но и воспринимаемую ценность продукта для потребителя.

Это определение качества свидетельствует о его зависимости от восприятия потребителей и клиентов компании. Идея бережливого производства позволяет наиболее точно воспроизвести представления потребителей о продукции в требованиях к его производству. Устранение потерь, лежащее в основе бережливого производства, нацелено на удаление или сокращение процессов, не создающих потребительскую ценность.

Принципы работы с качеством продукции в рамках БП

- Качество производимой продукции обеспечивается силами сотрудников организации. Статистические наблюдения показывают, что причиной большинства производственных ошибок является человеческий фактор. Именно ошибки сотрудников прямо или косвенно оказывают влияние на качество произведенной продукции. Одним из ключевых принципов бережливого производства является ответственность каждого сотрудника за процессы производства. В рамках производственного процесса каждый сотрудник нацелен на обеспечение качества своего труда, которое в итоге поспособствует повышению качества конечного продукта. Обучение сотрудников в рамках внедрения концепции бережливого производства позволяет сократить количество ошибок и потерь в производственном процессе.

- Труд сотрудников организации обеспечивает качество производимого продукта, так как является частью ключевого организационного процесса, создающего ценность для потребителя и клиента. Этот факт должен стать причиной заинтересованности сотрудников в качестве выпускаемой компанией продукции, ведь от качества продукта зависит рыночный успех организации. Внедрение в компании идей бережливого производства предполагает создание у каждого сотрудника ощущения причастности, собственной значимости в производственном процессе, что способствует повышению уровня мотивации к труду и созданию продукции более высокого качества.

- Эффективность процесса обеспечивается его правильностью. В процессе производства помимо ошибок, связанных с человеческим фактором, возникают технологические ошибки. Инструменты бережливого производства нацелены на устранение или сокращение потерь в производственном процессе, их внедрение препятствует возникновению ошибок. Обеспечение правильности процесса происходит с помощью применения различных методов бережливого производства – обучения сотрудников, периодических аудитов процессов, механизмов устранения потерь, ошибок, дефектов и т.п.

Цифровые технологии улучшают принципы бережливого производства

Мирко Баекер (Mirko Baecker)

Введение

Технологии бережливого производства изменили подход многих ведущих предприятий к задаче выявления и устранения отходов в сложной технологической среде, что, в свою очередь, привело к оптимизации работы и сокращению сроков изготовления изделий.

Процессы и методики бережливого производства дают компаниям существенные конкурентные преимущества, обеспечивая достижение заданных показателей себестоимости и прибыли для более чем 80% изделий (данные исследования Aberdeen Group).

Однако современные экономические, демографические и конкурентные условия создают немало сложностей для машиностроителей. Это сказывается не только на бюджетах, но и на покупательском поведении и ожиданиях потребителей. Отмечается значительное смещение спроса на продукцию машиностроения, что влияет на весь жизненный цикл изделий.

Сегодня успех для многих компаний определяется качеством и скоростью принятия решений. Во всё расширяющейся вселенной данных об изделии, поступающих из различных источников и относящихся к разным областям знаний, критически важным становится рациональное использование такого массива информации.

В результате многие предприятия изучают способы применения методик и технологий цифрового производства для бережливого планирования, с которого и начинается бережливое производство.

Задачи

В настоящее время глобальная экономическая нестабильность оказывает постоянное давление на машиностроителей. Ее влияние распространяется на кредиты, инвестиции, а также потребительский спрос и во всех секторах уже вызвало резкое падение прибыли.

Указанные проблемы приводят к нехватке инвестиций, замораживанию бюджетов, сокращению штатов и закрытию заводов, а также к предпочтению краткосрочных проектов, дающих быструю отдачу.

Мирко Баекер (Mirko Baecker), директор по маркетингу Tecnomatix в Европе, на Ближнем Востоке и в Африке, Siemens PLM Software

Еще один аспект стратегий бережливого производства в условиях резкого экономического спада состоит в том, что большая часть принимаемых решений оказывается лишь мерой противодействия кризису. Однако в долгосрочной перспективе они увеличивают объем потерь в технологической системе, особенно если приходится переносить производство изза закрытия предприятия или происходит потеря интеллектуальной собственности изза увольнений.

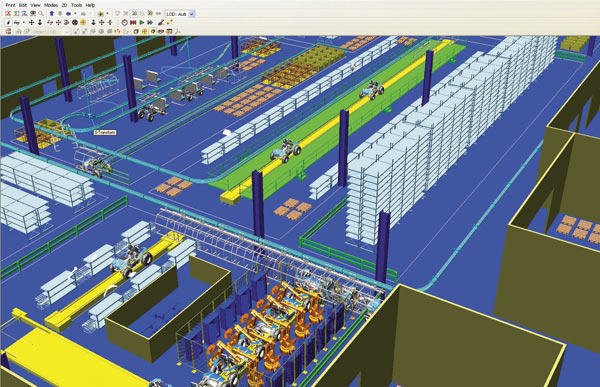

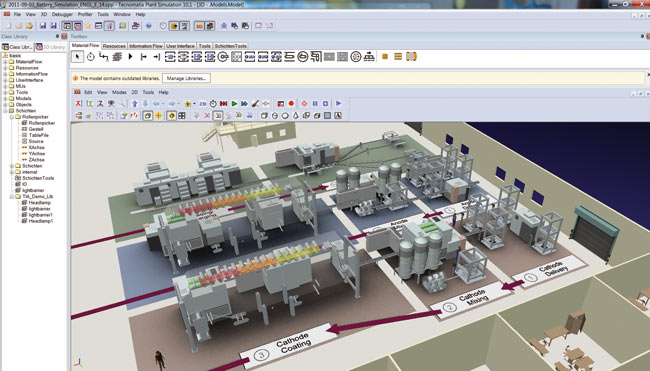

Модель производственной линии по изготовлению аккумуляторов, выполненная в программном обеспечении Tecnomatix

В итоге некоторые производители начали сомневаться в ценности бережливого производства. Например, в краткосрочных циклах стоимость оптимизации и устранения отходов может превышать достигаемую экономию, поэтому данный поход требует пересмотра.

С этим обстоятельством связан и вопрос обоснованности применения определенных процессов. Например, стоит ли использовать в современных производственных условиях процессы, разработанные многие годы назад? Грег Филдс (Greg Fields), президент консалтинговой фирмы Bridgewright Management Consultants, считает, что никакое непрерывное улучшение не приведет компанию к успеху, если приходится заниматься переделкой систем, создававшихся и предназначавшихся для работы в совершенно других условиях. Поэтому необходимо рассматривать новые методы, отвечающие современному состоянию экономики.

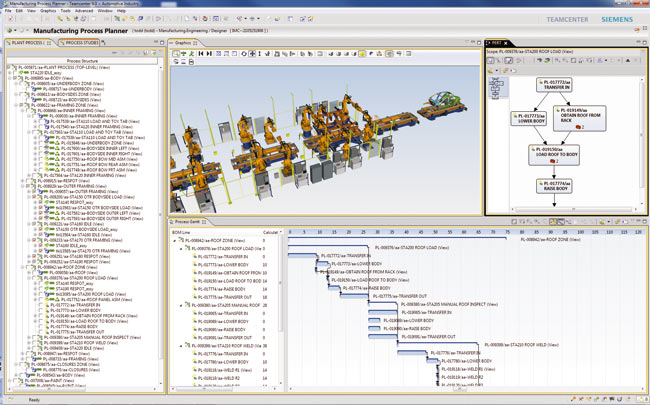

Решения Siemens PLM Software позволяют организовать интегрированную среду разработки трехмерных моделей производства и предоставляют инструменты визуализации, оценки и оптимизации производительности

На процессы бережливого производства налагается ряд ограничений, однако вместе с принципами цифрового производства они не только сохраняют актуальность, но и обеспечивают более глубокую оптимизацию всего процесса управления жизненным циклом изделия.

Плюсы и минусы бережливого производства

Бережливое производство может дать массу преимуществ, в том числе увеличение объемов выпуска продукции и эффективности, сокращение переделок, рост общей производительности и качества изделий, производительности труда и энтузиазма персонала. Оно может сократить потери при транспортировке, инвентаризации, перепроизводстве и браке, а также поможет избежать ненужных перемещений оборудования или персонала, ожидания следующих этапов производства.

При внедрении инициатив бережливости основное внимание уделяется производственному процессу, однако и в других сферах существуют препятствия в достижении результатов, которые обещает данный подход. Одна из них — обучение, но данный вопрос может решить только сама организация. Кроме того, можно отметить резкий рост расходов при перемещении или замене оборудования.

Tecnomatix— решение для автоматизированной подготовки

производства, позволяющее предприятиям быстро находить наилучшие стратегии повышения производительности и снижения себестоимости продукции

Процессы бережливого производства основываются на непрерывном улучшении. Это требует наличия соответствующих механизмов, которые фиксируют производственные знания для их передачи на этап разработки, что и реализует стратегию непрерывного улучшения.

В результате все усилия концентрируются на отходах и потерях в существующем производстве. Традиционные стратегии бережливого производства относятся к оптимизации существующих технологических систем, поэтому многие компании не считают, что бережливое производство тесно связано с принципами цифрового производства, и упускают массу интересных возможностей. Например, процессы бережливого производства обычно предполагают изготовление реальных опытных образцов и макетов, которые, в лучшем случае, подвергаются лишь постепенному анализу функциональности. Иными словами, полностью оценить последствия сложных изменений в технологической системе крайне сложно. Однако при использовании совместно с технологиями цифрового производства потребность в реальных опытных образцах сокращается благодаря наличию единой платформы разработки.

Цифровое производство

Цифровое производство — это способ предоставить инженерам компании средства для планирования, разработки, численного моделирования и передачи технологических процессов, реализованные в виде комплекта программ для поддержки конструкторскотехнологической подготовки производства.

Данная технология представляет собой интегрированную компьютерную систему, включающую средства численного моделирования, 3Dвизуализации, анализа и совместной работы, предназначенные для одновременной разработки изделий и технологических процессов их изготовления.

Указанные средства позволяют создавать цифровые модели изделий и виртуальных заводов для оптимизации технологических процессов до того, как средства будут вложены в реальное производство. Среда проектирования обеспечивает создание подробных технологических инструкций и управляющих программ для автоматизированного оборудования, а также оценку общей производительности и численное моделирование материальных потоков. Все эти процессы могут выполняться параллельно с конструированием изделия, что сокращает сроки запуска производства, повышает качество и снижает себестоимость.

Предоставляя широкие возможности для управления инструментом, разработки техпроцессов и программ для ЧПУ, а также совместной работы специалистов в единой управляемой среде, решения Siemens PLM Software обеспечива.т максимальную эффективность процессов производства

Благодаря расширению совместной работы данные технологии помогают достичь лучших результатов при внедрении стратегий бережливого производства в существующую технологическую среду на всех этапах процесса разработки.

Технологии цифрового производства позволяют уже в ходе планирования просчитывать и сокращать расходы, использовать ранее накопленный опыт и оптимизировать стоимость материалов.

На этапе контроля проектных решений инструменты цифрового производства позволяют визуализировать потоки изделий, провести балансировку загрузки оборудования, построить графические схемы процессов и проанализировать основное и вспомогательное время, тем самым сокращая число изменений, вносимых на поздних этапах, и устраняя потребность в реальных опытных образцах.

В производстве можно достичь повышения прибыльности благодаря сокращению отходов, оптимизации систем, повышению безопасности и производительности труда, внедрению передового опыта и уменьшению перемещений материалов.

В цифровом производстве предусмотрены средства и методики для поддержки принципов бережливого производства путем прогнозирования и анализа потребностей и эффективности настройки производственных линий. Применяя данные средства в условиях совместной работы, инженерытехнологи могут выявлять узкие места и неэффективные процессы, а также разрабатывать корректирующее воздействие, устраняя тем самым отходы и потери и активно реализуя принципы бережливого производства.

Заключение

Бережливое производство — это философия, дающая проверенные на практике преимущества для бизнеса. Компании, реализующие инициативы в области бережливого производства, теперь получили возможность повысить производительность работы даже в условиях роста себестоимости и сложности изделий. В частности, поддержка бережливого производства означает реализацию данных концепций на ранних этапах жизненного цикла, что лучше всего сделать при помощи технологий цифрового производства. Это позволяет разрабатывать и внедрять оптимальные технологические процессы и выполнять их численное моделированием для контроля конструкторских и технологических проектных решений. В итоге таким компаниям удается гармонизировать технологические требования с конструкцией самого изделия, что повышает эффективность производства и устраняет необходимость внесения изменений в готовые проекты по соображениям технологичности.

Наличие сквозного решения, которое объединяет принципы бережливого и цифрового производства, обеспечивает полную прослеживаемость всех этапов подготовки производства. Такой подход объединяет работу всех сотрудников предприятия — от инженеров, изготавливающих макеты, и специалистов, занимающихся «начинкой» изделий, до отдела закупок и даже до рабочих в цехах.

САПР и графика 7`2012

Встроенное качество в бережливом производстве

Определение и необходимость встроенного качества

Определение 1

Встроенное качество — это так называемая система технических, организационных и логистических мер, которые направлены на дефицит некачественной с взгляда покупателя продукции.

Встроенное качество делает акцент не на контроль вырабатываемой продукции методом пост-фактум, а напротив на устранение происхождения дефектов. При действии концепции встроенного качества осуществляется последовательный анализ несоответствий, выявление их причин, обработка корректирующих действий и контроль последствий.

Определение 2

Встроенное качество – это все события, нацеленные на недопущение выпуска некачественной продукции.

Понимание потребности встроенного качества часто приходит к компаниям совместно с пониманием того, что число жалоб от недовольных клиентов растет с ростом числа сотрудников; что с увеличением усердности осмотра затраты на предотвращение брака и «регулирование» споров с клиентами не уменьшаются. В этом случае снижается не только доходность фирмы, однако и снижается мотивация сотрудников — например, операторы на линии прекращают смотреть на незначительные дефекты, передача смен происходит без передачи нужной информации, офисные коллеги не интересуются именами и лицами «людей из цеха» и напротив. Эффективность падает полностью.

Из-за этого растет прессинг со стороны руководства и образуется ситуация (сожалению, неоднократно типичная) когда коллеги и начальство «действуют по разные стороны». Ясно, то, что в таких условиях развитие происходит весьма неторопливыми темпами, а в пучину разногласия постепенно втянутся ранее неизвестные подуровни управления — за рабочими последуют бригадиры, далее и мастера, и, что самое важное и плохое, новые сотрудники тоже начнут учиться неприемлемым техникам работы.

Для удачного внедрения концепции встроенного качества нужно, чтобы операторы на рабочих местах осмысливали, то, что при возникновении дефекта, его в каждом случае необходимо будет устранять, но, тем не менее, есть разница в том, на каком этапе будет определен и устранен брак. Существует принцип, когда в случае перехода дефекта на следующую стадию переработки, затраты на его розыск и предотвращение возрастают десятикратно.

Принципы бережливого производства

Традиционно, к основным принципам бережливого производства относят:

- Выявление потоков создания ценности для конкретного продукта;

- Снабжение бесперебойного потока изготовления ценности продукта;

- Предоставление потребителю доступа к продуктам;

- Стремление к усовершенствованию.

Помимо данных принципов, выделяют следующие:

- Получение превосходного качества;

- Гибкость;

- Установление длительных отношений с потребителями.

Это достигается при помощи разделения рисков, затрат, а также информации. Основной бережливого производства является работа по устранению потерь.

Замечание 1

Потери включают в себя определенное действие, которое направлено на потребление ресурсов. Важно отметить, что потери не создают ни какой ценности для потребителя.

Основными задачами бережливого производства являются:

- Снижение затрат, к которым относятся и трудовые;

- Уменьшение сроков создания продукции;

- Уменьшение производственных и складских площадей;

- Обеспечение поставки продукции заказчику;

- Наибольшее качество при конкретной стоимости или наивысшая цена при конкретном качестве.