Книга кайдзен бережливое производство: 10 книг по бережливому производству – 10 рабочих инструментов и 12 книг про Кайдзен

Кайдзен | Блог 4brain

Кайдзен (с японского «изменение» и «хорошо») — это японская философия или практика, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни. Простыми словами, это постоянное улучшение. Чаще всего кайдзен ассоциируется с бизнесом, но частично его можно перенести и на область саморазвития, о чем мы отдельно поговорим.

Сама концепция стала очень популярной в Японии в 1950-х годах. А позже благодаря работам Масааки Имаи кайдзен приобрел популярность во всем мире. Некоторые современные исследователи считают его идейным вдохновителем Генри Форда, который в автобиографии писал, что цель производства — постоянно снижать издержки, изобретать новые технологии и при этом снижать цены на товары.

Кайдзен в производстве

История кайдзен началась после Второй мировой войны, когда «Toyota» впервые внедрила цикл качества в производственный процесс. На это частично повлияли гуру американского бизнеса и менеджмента, которые тогда консультировали и работали в Японии. В то время страна восходящего солнца переживала нелегкие времена, ее товары считались низкосортными и не были востребованными. Но через несколько десятилетий ситуация изменилась кардинально. И многие считают, что причина именно во внедрении кайдзен.

Главная суть подхода — постоянное совершенствование процесса производства. Принципы кайдзен:

Улучшать каждый процесс постепенно

Бизнес состоит из разных процессов: производство, бухгалтерия, сервис, отношения с поставщиками. Если не уделять каким-то сферам должного внимания оптимального производственного цикла вы не достигнете, так как постоянно будете сталкиваться с проблемами, издержками и убытками в разных областях своего дела. В бизнесе нет мелочей, поэтому улучшать необходимо все.

Для того чтобы улучшить процесс, для начала нужно понять из скольких этапов он состоит. Затем необходимо проанализировать каждый из них и выявить те, которые можно убрать.

Например, вы анализируете один процесс, который состоит из трех этапов:

- Этап А длится 5 минут.

- Этап Б длится 8 минут.

- Этап В длится 10 минут.

В сумме это дает 23 минуты. Можно ли что-то объединить или от чего-то избавиться? Помните, что производство стоит денег, а лишняя минута на вес золота.

Если говорить о производстве, то в нем не должно быть ничего лишнего. Рабочие не должны простаивать без дела (но это не значит, что им нужно давать любую работу, лишь бы не отдыхали), а товар должен сразу сбываться.

Открыто обсуждать проблемы

Бюрократические организации потому и неэффективны, что в них все скрывается, решения принимаются избранными, обсуждения нет, движение информации происходит с задержками, искажениями или не происходит вовсе.

Проблемы есть всегда, поэтому необходимо не скрывать их, а выносить на обсуждение. Улучшения невозможны без поиска решений.

Избавляться от лишних трат

Под тратами понимается:

- Движение: на заводе рабочие делают лишние движения, а материал находится слишком далеко.

- Время: каждый процесс на производстве требует времени. Тот, кто сможет его существенно сократить, получит преимущества.

- Дефекты: чем больше дефектов будет выявлено на ранних стадиях, тем больше времени и денег можно будет сэкономить.

- Перепроизводство: если вы произведете больше товаров, чем нужно, он будет лежать на складах, что приведет к дополнительным тратам.

Принимать идеи от сотрудников

Сотрудники — самая большая ценность. Генри Форд гордо писал о том, как простые рабочие почти каждый день придумывали усовершенствования, благодаря которым завод экономил десятки и даже сотни тысяч долларов. Конечно, при этом они знали, что будут вознаграждены.

Персонал должен быть заинтересован в том, чтобы придумывать улучшения. Но даже сегодня часто это не так. Работники приходят в офис или на завод утром и уходят вечером, эмоционально не вовлекаясь в дела компании, в которой работают.

Поэтому важно создать такую систему, при которой каждый сможет предложить улучшение, даже самое маленькое. При чем не просто предложить, но и получить возможность его реализовать и распространить по всей компании. И получить за это вознаграждение.

Исправлять то, что не работает

Очевидный принцип, которого придерживаются далеко не все. Если подумать, то вы сами наверняка знаете такие случаи, когда на производстве что-то не работает или работает не так, но никому нет до этого никакого дела. В результате время идет, компания учится жить с недостатками, но не устранять их.

Три основных правила, следующих из этого принципа:

- Если вы можете вести бизнес без сломанной вещи, выбросьте ее.

- Если не можете — почините.

- Если вещь может работать лучше — усовершенствуйте ее.

Лень и нежелание становиться лучше — качества людей, которым совсем скоро не будет места в бизнесе.

Быть экономным

Ошибочно полагать, что быть экономным значит экономить на зарплатах своих работников. Это самый неверный способ снизить издержки, который всячески отвергается в кайдзен. Достигается же экономия мелкими улучшения во всех сферах.

Только помните, что новые технологии не решают старые проблемы. Они заменяют их новыми, но еще неизвестными.

Фокусироваться на клиентах

Легко забыть о клиентах, когда так много работы и проблем. Но без фокуса на клиенте, повышения качества, снижения цены бизнес будет обречен.

Создавать рабочие команды

Каждый работник должен быть членом рабочей команды и кружка качества. Такой подход помогает создать ощущение принадлежности к чему-то большему. Но главное — у работников не будет возникать сомнений относительно того, нужно ли придерживаться высокого качества. Они будут воспринимать это по умолчанию.

Стандартизировать

Нужно создавать стандарты качества и придерживаться их. Решения возможных проблем должны быть описаны в специальном документе, чтобы к нему мог обратиться любой желающий. Так вы сможете закрепить достигнутый успех и всегда соответствовать своим стандартам.

Делать выводы, опираясь на факты

Анализируйте происходящее на основании фактов и достоверной информации.

Концепция кайдзен будет неполной, если не упомянуть о бережливом производстве. На самом деле, именно оно является основным, а кайдзен — лишь одна из составляющих частей.

Бережливое производство

Бережливое производство — это концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь.

Оно также основано на нескольких принципах.

Непрерывное улучшение

Именно эта концепция и называется кайдзен. Этот принцип является основным в бережливом производстве.

Без постоянного улучшения прогресс будет остановлен: расходы станут расти, цены — подниматься, конкуренты — доминировать.

Суть в том, чтобы непрерывное улучшение было состоянием, которое вы создадите в своей компании. Это не то, что нужно навязывать, и к чему нужно призывать время от времени: подобный принцип должен быть встроен в бизнес по умолчанию.

Уважение к человечеству

Бережливое производство тесно связано с людьми. Многие владельцы компаний считают, что основная цель — заработать как можно больше денег. Однако в долгосрочной перспективе они проигрывают как в финансовом, так и в репутационном плане.

Следует обращать внимание как на своих подчиненных, так и на клиентов и общество в целом. Каждый работник, даже если не признает этого, хочет чувствовать себя значимым. Ему важно понимать, что он вносит вклад, причем не только в развитие компании, но и несет пользу человечеству.

Клиенты же должны чувствовать, что о них заботятся. Обществу важно, чтобы компании разделяли их ценности, заботились о планете и будущем.

Выравненное производство

Основой этого принципа является то, что рабочая нагрузка должна быть одинаковой каждый день. Большинство компаний-производителей находятся во власти своих клиентов, получая заказы. Производство простаивает в ожидании и это ведет к серьезным издержкам и тратам.

Генри Форд неоднократно заявлял, что каждому производителю необходимо избавиться зависимости от заказов. Каким образом? Понижая цены при помощи снижения издержек. Каждый его новый автомобиль обычно стоил дешевле предыдущего. Таким образом, он точно знал, что покупатели найдутся. Только для этого нужно внедрять принципы бережливого производства.

Можно составить прогноз о том, сколько людей купят ваш товар за 100 долларов, основываясь на предыдущем периоде. Но если вы сможете продавать его за 80 долларов, повысив при этом качество, то сможете продавать гораздо больше и в итоге лишь выиграете.

Продукция «точно в срок»

Если вы создаете продукт, которые лежит на складе, это чревато огромными издержками. Если не можете создать продукт из-за того, что поставщик не привез нужные компоненты, результат будет точно таким же.

Вот почему современные компании используют канбан — систему организации производства и снабжения, позволяющую реализовать принцип «точно в срок».

Встроенное качество

Качество должно быть встроено в:

- производственный процесс

- конструкцию деталей

- упаковку

- доставку

Данный принцип позволяет замечать дефекты на ранних стадиях и тут же исправлять их. Что, конечно, ведет к минимизации издержек и непрерывному производству.

Устранение и использование отходов

Одним из основных принципов бережливого производства является ликвидация или использование отходов.

Бережливое производство — это очень широкий термин и раскрыть его полностью в тесных рамках нашей статьи попросту невозможно. Но обязательно надо сказать об инструментах.

Хошин Канри (Hoshin Kanri)

Это совмещение целей компании (стратегии) с планами среднего менеджмента (тактики) и работой, выполняемой на заводе (действиями). Он обеспечивает последовательный прогресс в достижении стратегических целей, устраняет отходы, которые случаются из-за плохой коммуникации.

Андон (Andon)

Это визуальная система обратной связи, которая оповещает всех сотрудников о статусе производства и позволяет операторам прекратить производственный процесс.

Действует как инструмент связи в реальном времени на заводе, который сразу же обращает внимание на проблемы.

Отходы (Waste)

Все, что происходит в процессе производства, что не повышает ценность с точки зрения клиента.

Устранение отходов является основным направлением бережливого производства.

Пока-Йоке (Poka-Yoke)

Обнаружение ошибок и их предотвращение в производственных процессах с целью достижения нулевых дефектов.

Этот инструмент помогает значительно сэкономить, потому что обнаружение дефектов на этапе производства обходится намного дешевле.

Еще одним инструментом бережливого производства является гемба кайдзен, о котором мы скажем отдельно.

Гемба кайдзен

Гемба — это японский термин, буквально означающий «реальное место». В бизнесе это может быть строительная площадка или этаж, на котором происходит производство или где поставщик услуг напрямую взаимодействует с клиентом.

Суть гемба кайдзен заключается в том, чтобы сделать улучшения в гемба (то есть в месте, где происходит реальная работа). Эти усовершенствования окажут большое влияние на организацию.

Пять золотых правил гемба кайдзена:

- Когда возникает проблема, вы должны сначала отправиться на гемба. Это даст четкое представление о проблеме и поможет найти подходящее решение. Японский принцип отличается от американского, где все проблемы решаются, как правило, удаленно.

- Проверьте объекты и найдите возможную причину проблемы. Причины могут быть классифицированы по 5 принципам: человек, машина, материал, методы и измерения.

- Вы должны принять временные меры на месте, чтобы избежать дальнейшего ухудшения.

- Найдите основную причину. Используйте, к примеру, принцип Парето.

- Чтобы проблема не возникла снова, зафиксируйте ее в стандартах и инструкциях.

Внедрение принципов гемба кайдзен на рабочем месте имеет множество преимуществ для компаний. Это не только экономит деньги, но и создает деловую атмосферу, где нет места стрессу и отрицательным эмоциям. Проблема решается очень быстро, что также помогает выиграть время.

Детальнее о гемба кайдзене.

Что такое анти-кайдзен

Анти-кайдзен — токсичное поведение, которое включает в себя все ограничивающие убеждения, которые препятствуют любым улучшениям и прогрессу.

Выделяют 13 убеждений токсичного поведения, которые мешают прогрессу и улучшению. Это касается не только компаний, но и людей. Вот они:

- Лгать себе: выглядеть богатым и успешным, хотя на самом деле это не так.

- Считать себя жертвой обстоятельств: ныть, стенать и обвинять окружающий мир.

- Мыслить в стиле «нет необходимости в улучшениях»: позволять рутине себя засосать, повторяя одни и те же действия.

- Считать, что времени всегда недостаточно: отговорка для того, чтобы не развивать себя или компанию.

- Стремиться реагировать на проблемы, а не предупреждать их: такие люди всегда не успевают сделать работу к дедлайну, получая изрядную долю стресса.

- Отсутствие уверенности в себе и мужества: это, что необходимо для того, чтобы противостоять проблемам, неудачам и ошибкам.

- Страстное желать изменить других, а не себя: такие люди не понимают, что изменение начинается именно с них.

- Считать проблемы чем-то невыносимым, а не средством для извлечения опыта: вместо прогресса они получают стресс и портят себе нервы.

- Не создавать новые идеи: потому что это сложно, болезненно и требует времени.

- Быстро сдаваться: изменения — это очень длительный процесс, поэтому начать, но не закончить = не начинать.

- Решать проблемы при помощи дополнительного администрирования и денег, а не при помощи мозга и творческого мышления.

- Надеяться на лучшие времена, ничего при этом не делая: проблемы сами собой не решатся.

- Слишком быстро принимать решения: не имея достаточной информации, легко ошибиться.

Книги

Тема кайдзена и бережливого руководства очень обширна, поэтому, вполне вероятно, что вы захотите в нее углубиться. Для этого подойдут следующие книги:

- «Моя жизнь, мои достижения» Генри Форд.

- «Кайдзен. Ключ к успеху японских компаний» Масааки Имаи.

- «Гемба кайдзен. Путь к снижению затрат и повышению качества» Масааки Имаи.

- «5S для рабочих. Как улучшить свое рабочее место» Хироюки Хирано.

- «Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota» Джеффри Лайкер и Дэвид Майер.

- «Шаг за шагом к достижению цели. Метод кайдзен» Роберт Маурер.

- «Дао Toyota. 14 принципов менеджмента ведущей компании мира» Джеффри Лайкер.

- «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании» Джеймс П. Вумек, Дэниел Т. Джонс.

- «Инструменты бережливого производства II. Карманное руководство по практике применения Lean» Майкл Томас Вэйдер.

- «Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте» Юрий Адлер (редактор).

- «Бережливый офис. Устранение потерь времени и денег» Дон Теппинг, Энн Данн.

Надеемся, этого солидного количества книг хватит, чтобы полностью изучить суть кайдзен и начать воплощать его в своей компании.

Желаем вам удачи!

Бережливое производство (lean manufacturing) – Все Lean инструменты

Термин «Бережливое производство» можно считать достаточно новым для российской бизнес – среды. Действительно в обороте мы его слышим не часто — гораздо реже, чем привычные «маркетинг», «менеджер» и другие, пришедшие с запада и ставшие для нас родными. Однако данное определение начинает занимать свое место и данное веяние уже достигло наших производителей и нашло даже своих сторонников и приверженцев.

Что же такое «Бережливое производство» и почему оно стало таким «бережливым»? Само слово «бережливость», к сожалению, не точно отражает суть понятия и используется как наиболее компромиссное. В английском языке это называется «Lean production» (Лин продакшн) и точного перевода на русский язык не имеет. Его можно перевести как «обезжиренное», «сухое», «тощее». То есть такое, в котором отсутствует всё лишнее и ненужное. Чтобы более полнее сформулировать идею, заложенную в «бережливость», то лучше сказать, что это производство без потерь, излишних затрат, лишних усилий и перегрузок. Поэтому, давая определение «бережливому производству», можно сказать, что это производственная система, основанная на постоянном поиске и устранении потерь во всех аспектах деятельности.

Когда у предприятий возникает необходимость в поиске путей развития, основанных на концепции «Lean»? В первую очередь, это предприятия, работающие в жесткой конкурентной среде – когда присутствует борьба за потребителя, особенно, если это уже не просто борьба, а война, и её худший вариант – война ценовая. Здесь уже, как говориться «не до жиру» (обратите внимание – насколько точно совпадает с возможным переводом слова «Lean»). И действительно – если посмотреть на то, каким образом формировался финансовый результат в прошлом и настоящем, то для многих компаний будет характерна ситуация, в которой рыночные цены в течение нескольких лет из-за различных конкурентных действий снижаются, а операционные затраты остаются прежними (рис.1). И если компания принимает решение оставаться на рынке, то не остается ничего другого, как сокращать свой финансовый результат, чтобы остаться конкурентоспособными. Однако, такой вариант тоже нельзя считать нормальным – ведь если конкуренты сидят и ждут «кто кого пересушит», то в это время никто из них не получает прибыли на развитие – все находятся в режиме выживания.

На рисунке пример изменения финансового результата в конкурентной среде с течением времени.

И вот здесь очень кстати приходится система «Lean». С помощью её подхода можно организовать функционирование системы непрерывных улучшений – процесс, который будет способствовать сокращению операционных затрат именно в части потерь.

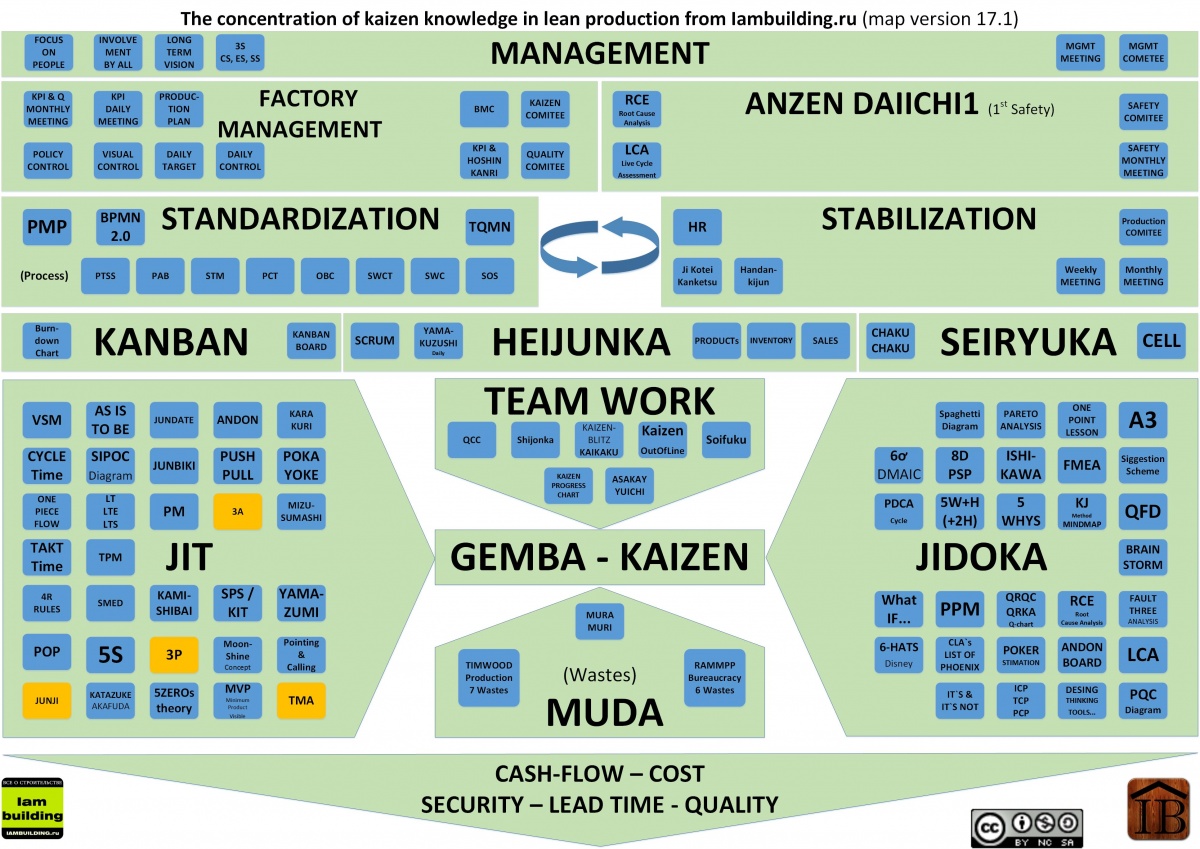

Многие, кто только начинает изучать бережливые технологии, считают, что Кайдзен и есть Бережливые технологии и проводят между данными терминами условное равенство. На самом деле далее в данном разделе мы рассмотрим все инструменты Бережливого производства, составим подробную карту их взаимосвязи и покажем, что из себя представляет в целом Бережливое производство (lean manufacturing) и где в этой цепочке находится непосредственно Кайдзен (Kaizen).

Для начала рассмотрим все основные блоки бережливого производства, а в последующих статьях, наполним каждый блок Бережливыми инструментами (Lean tools).

Наверное во всех компаниях, идеи зарождаются в головах руководителей, затем дробятся на различные задачи и спускаются исполнителям в виде конкретных действим которые последнему необходимо выполнить. По аналогии происходит и при внедрении и при работе в Бережливом производстве. Идея бережливого производства должна идти от уровня менеджмента и спускаться до уровня Gemba, где собственно и происходит работа в стиле Kaizen «Постоянное улучшение» где совместным усилием всех сотрудников происходит достижение ежедневных побед, достижений, улучшений в производстве.

Management – Непрерывное совершенствование с позиции руководства Компании.

На данном уровне основной задачей является: Иметь долгосрочное видение проблем, с которыми нужно столкнуться, чтобы реализовать свои амбиции (что нам нужно учиться, а не то, что мы хотим сделать, а затем иметь дух, чтобы противостоять этой проблеме). Чтобы сделать это, мы должны каждый день бросать вызов себе, чтобы понять, достигаем ли мы наших целей.

разбивается на основные принципы:

— Кайзен: Достаточно хорошо, ни один процесс не может считаться совершенным, поэтому операции необходимо совершенствовать непрерывно, стремясь к инновациям и эволюции.

— Genchi Genbutsu: Переход к источнику, чтобы увидеть факты для себя и принять правильные решения, создать консенсус и обеспечить достижение целей с максимальной скоростью.

Так же есть еще принцип «Уважение к людям» менее известно за пределами «Тойоты» и по существу включает два определяющих принципа:

— Уважение: серьезно относиться к проблемам всех заинтересованных сторон и прилагать все усилия для укрепления взаимного доверия. Ответственность за достижение других целей другими людьми.

— Командная работа: Речь идет о развитии людей путем решения проблем в команде. Идея состоит в том, чтобы развивать и привлекать людей через их вклад в работу команды. Цеховые команды цехов, весь сайт как команда, и команда Toyota в самом начале.

Factory management – Уровень менеджмента компании, в рамках которого происходит постановка целей производства и контроль избыточного запас продуктов на участках, нехватку запчастей, снижающие уровень удовлетворенности клиентов и приводящих к меньшему количеству клиентов и (или) потерянным доходам.

Некоторые из проблем, создающие неэффективность производства. Производители, взявшие на себя обязательства по своевременной поставке, оптимизации уровней запасов и сокращение связанных с ускорением расходов, активно ищут решения этих проблем. Обращение к этому уровню — это тот факт, что клиенты ожидают более высокого уровня обслуживания, лучшей цены, сокращения сроков выполнения заказов и доступа к постоянно растущим готовым хорошим SKU.

Поддержание прибыльности в конкурентной среде

Производство стало более конкурентоспособным, чем когда-либо. В сегодняшней конкурентной среде производители ищут способы поддержания рентабельности за счет устранения отходов. Данные отходы, как правило, являются результатом неэффективности на существующем производстве, в рабочей силе и в расходах на инвентарь. Часто происходит разсинхронность производственных линий и нестандартные рабочие процедуры.

Мандат для повышения эффективности — это то, что компании стремятся использовать Lean Manufacturing в качестве предпочтительного подхода к устранению отходов и оптимизации процессов с точки зрения эффективности затрат.

Anzen Daiichi — системный подход к безопасности. Главными ее целями является здоровье и безопасность. а одной из основных задач — сведение к минимуму несчастных случаев и заболеваний посредством различных стандартов безопасности и способов визуализации опасностей на предприятии.

Stabilization (Стабилизация процесса) – Анализ процесса с целью исключения из него всех факторов которое вносят вариабенльность в сам процесс и делают процесс с каждым циклом его выполнения не предсказуемым. Если производственный процесс с каждым выполненным циклом показывает разное время выполнение с большым разбросом (первыый цикл выполнился за 1 минуту и следующий за 12 минут) то вы не можете с точностью сказать сколько занимает времени выполнение данной операции, а значит Ваш процесс не сбалансирован, не стабилен и в нем присутствуют факторы которые из раза в раз то присутствуют, то нет. Необходимо на данном этапе исключать из процесса все факторы, которые влияют на процесс и делают его непредсказуемым по времени или результату (качеству).

Standardization (Стандартизированная работа) – Документированная процедура (инструкция), в которой зафиксирован лучший опыт выполнения данной операции. Данный документ “живой”, постоянно обновляется и актуализируется. Если на предприятии несколько одинаковых машин, они должны использовать единый стандартизированный метод работы. Уменьшение потерь за счет распространения лучшего опыта. Уменьшение рисков по качеству.

Стандартизация всегда работает в паре со стабилизацией, т.к. каждый раз, когда вы выявили в процессе потери вносящие вариабельность и устранили их, то процесс изменился а значит необходимо менять и стандарт к выполнению данного процесса.

Kanban (Канбан, Вытягивающая система) – Метод регуляции потоков материалов и готовой продукции, как внутри предприятия, так и вне его (с поставщиками и клиеентами). Метод основан на системе сигналов, показывающих потребность компонентов или готовой продукции. Уменьшение потерь, излишних складских запасов, перепроизводство. Замечено, что при работающей системе Kanban результаты складской инвентаризации гораздо лучше.

Heijunka (Хеюнка, хейджунка) — Это инструмент выравнивания заказов в производстве. С помощью этого инструмента заказ клиента разбивается на небольшие партии, выстривается в особом порядке, позволяя снизить риски и производить разнообразную продукцию за короткие промежутки времени. Снижается время производства, каждый продукт (вариант) производится чаще, уменьшается потребность в запасе метериалов. В случае остановок у вас есть полный набор продукции для поставок клиенту.

Seiryuka – Инструмент выстраивания рабочих мест (например станков) для 1 или нескольких операторов в зависимости от времени цикла выполнения операций на каждом, с целью ускорения выполнения операций и сравнение времени цикла выполнения работы на каждом в случаи их разности.

JIT (Точно в срок, Just in time ) – Метод производства и поставок основанный на “вытягивании” именно того количества компонентов, готовых изделий, которые необходимы клиенту в данный момент. Применение JIT невозможно без работающих систем “Выстроенный поток”, Хеюнка, Канбан, Стандартизация, Время такта. Сверхэффективный способ снизить запасы материалов, готовых изделий, размеры занимаемых площадей. Этот метод также улучшает поток денежных средств (cash flow).

Jidoka (Джидока, Автономизация) – Метод частичной автоматизации оборудования. В отличие от полной (и очень дорогой) автоматизации, частичная позволяет автоматически найти проблему и остановить производство. Один работник может наблюдать за работой нескольких машин (станков) — это уменьшение затрат, и своевременное обнаружение проблемы решает проблемы качества.

Gemba – Kaizen – Gemba (“место сражения”) Этот подход напоминает нам о том, что все самое важное происходит не в офисах, а непосредственно на производственной площадке. Основная польза заключатеся в том, что происходит вовлечение руководства, уменьшение времени реакции на проблемы, укрепление дисциплины, получение информации “из первых рук” без искажений.

Kaizen (Постоянное улучшение) — Совместные усилия всех сотрудников компании по достижению ежедневных побед, достижений, улучшений в производстве. Общий синергический эффект, совместные усилия всех сотрудников помогают найти практически неограниченные возможности для уменьшения издержек, уменьшения потерь. Если в компании есть культура постоянных улучшений, то она становится практически вечным двигателем по уменьшению потерь. Именно в гемба происходит основная работа Кайдзен и именно здесь для работы и для поиска и устранения проблем используется основная масса Lean инструментов из блоков Team work, Muda, Jidoka и JIT.

Статью подготовил PSV Draffias специально для Iambuilding.ru

Что мешает развитию кайдзен-деятельности в России | Алгоритм

Добрый день, уважаемые читатели и коллеги!

Что мешает развитию кайдзен-деятельности в России?

Такой вопрос я задал японскому эксперту, господину Масаюки Мацумура, а также многим российским специалистам и экспертам в сфере управления и бережливого производства. В этой записе ответы.

Но сначала, что такое кайдзен и кайдзен-деятельность:

- Кайдзен — это не программа и не система, а образ мышления, способствующий управлению предприятием и инновациями.

- Кайдзен-деятельность является деятельностью человека и связана с корпоративной культурой. Разнообразные методы кайдзен являются средством для достижения кайдзена.

Это определения с японского семинара, где собственно я и познакомился с японским экспертом.

Также в опросе мы подразумевали и lean, и бережливое производство, и великий советский НОТ, это если говорить о наших экспертах.

Японский эксперт, естественно, рассматривал исключительно кайдзен.

Ответы японского эксперта

Г-н Мацумура выделил такие ключевые факторы:

- Систему принятия и реализации решений: снизу-вверх или сверху-вниз.

- Как относятся к сотрудникам, как к людям своего круга или разделяют их на рабочих и менеджеров.

- Какой осуществляется способ труда. В японских компаниях найм рассматривают в долгосрочной перспективе.

- Особенность передачи знаний коллегами, в результате которого растет общий уровень квалификации (умений и навыков) внутри компании.

По мнению японского эксперта, корпоративная культура Японии и России очень сильно отличается. И если пытаться применить методы кайдзен в таком виде как они есть в РФ, то это не может иметь ожидаемого успеха.

Система принятия и реализации решений в Японии функционирует снизу-вверх (хотя есть предприятия, которые работают по-другому), а в России наоборот -сверху-вниз.

На тех российских предприятиях где кайдзен-деятельность продвигается хорошо (это те предприятия, где в кайдзене участвуют все сотрудники), хорошо получается работать по системе снизу-вверх.

Еще в японских компаниях принято смотреть на сотрудников как на членов своей семьи, как на людей своего круга. А в компаниях не Японии, это касается не только России, людей принято разделять: вот это – рабочие, а вот это – менеджмент. Принципы сотрудничества и уважения к людям отсутствуют или находятся на последнем месте.

Работу сотрудников в японских компаниях рассматривают в долгосрочной перспективе, следовательно, подготовку и обучение тоже производят с точки зрения долгосрочной перспективы.

Старшие японские коллеги вновь поступившим на работу усилено и в быстром темпе предают свои знания и умения. В свою очередь старший коллега, который объясняет что-то своему младшему коллеги, получает какие-то знания и навыки от своего старшего коллеги, и в этом плане функционирует определенная связь.

В других странах и нашей, наоборот, существует вероятность, что если ты кому-то что-то объяснил, научил кого-то всему, то сам становишься ненужным и тебя могут уволить.

В результате складывается ситуация, когда человек чем-то обладает, что-то умеет, но он это не передает и не рассказывает другим. Общий уровень умений и навыков внутри компании не растет. Отсюда, по мнению японца, все проблемы.

Ответы российских специалистов и экспертов

Ответы российских коллег разделились. Некоторые отвечали в личной переписке, с просьбой не публиковать их имена. Далее часть ответов, остальные, точнее большинство из них (включая дискуссии), смотрите на фейсбуке по следующей ссылке.

Начну с ответа Ольги Кожевиной — ученый, д.э.н., исследователь пространственной экономики, стратегического и антикризисного менеджмента. Также она мой руководитель по Президентской программе, благодаря которой я начал расширять и систематизировать знания о стратегическом менеджменте, так сказать с научным подходом.

Ольга Кожевина

Ольга Кожевина в своем ответе выделила:

- Человеческий фактор, инертность к переменам, недостаток мотивации.

- Систему управления производством, внедрение стандартов качества.

- Информатизацию производственных потоков и финансирование.

Ничего не мешает

Некоторые эксперты отметили, что внедрению кайдзен ничего не мешает (вообще или при определенных условиях). Например, Валерий Казарин, Анатолий Белоусов, Наталия Александрова, Игорь Киселев и Олег Паневин.

Менталитет и непонимание сути

Много ответов и обсуждений было по части менталитета и непонимания сути.

Татьяна Лопатина отметила, что единственной помехой в развитии кайдзен-деятельности в России может быть искаженное понимание самой сути кайдзен. Многие производства начинают с инструментов кайдзен, а не с узнавания самой его сути. Поэтому натыкаются на противостояние сотрудников, непонимание.

Владимир Павлович Гусев отметил, что мешает сам человек в России. Его менталитет, психология, стиль поведения. В качестве примера он привел Булгакова «Разруха в головах». И что 70 лет формирования определенного типа человека — через пионерию, комсомол, партию, общественное устройство не способствовали формированию человека склонного к наведению порядка на своем месте. Правда отметил, что такие люди все же есть, и их надо искать.

Sergey Zuev сообщил, что г-н Масаюки Мацумура к ним приезжал, рассказывал про кайзен, его послушали, головами покивали, языками пощелкали и всё. Потому что 5S никому не интересно внедрять, в связи с особенным типом мышления.

Дмитрий Малахов отметил, что мешает наша напыщенность и важность себя любимых. Что для нас кайдзен и бережливое производство — это прежде всего Япония и США. Напрочь забыт опыт наших пап и мам, бабушек и дедушек. Его мама занималась обучением персонала, в программе которой была и матрица компетенции, и тот же TWI, кайдзен, рацдеятельность, SMED и TPM. (похоже Дмитрий бережливец в нескольких поколениях)

Иван Колчанов отметил крепостной менталитет населения.

Евгений Севастянов указал на стиль мышления «и так сойдёт», «ленность», а также попустительство со стороны руководителей, порождающее «низкие стандарты» в качестве корпоративной культуры.

Irina Prosvetova добавила такое понятие, как «имитация бурной деятельности» многих руководителей, которые любят засыпать подчиненных задачами, не всегда нужными, но подтверждающими положение «начальник-подчиненный». Из-за чего работникам не хочется что-то внедрять.

Сергей Остапенко отметил тотальное недоверие в обществе, в т.ч. в организациях. Причем в обе стороны, и сверху-вниз, и снизу-вверх. Данная проблема не решается ни обучением, ни мотивированием, ни проектным управлением. Но вот благодаря кайдзен можно строить доверие маленькими шагами, у себя в подразделении, отделе, предприятии. Выдавливая из себя «начальника» по капле.

Михаил Калинин написал, что японцы с кайдзен практически рождаются. Могут не знать про TPS, но кайдзен знают и работают так все, потому что это в культуре, которая связана с необходимостью выживания в острой конкуренции.

Макс Хигер думает, что мало кто слышал это слово «кайдзен» и мало, кто понимает, о чем идет речь. У русских другой менталитет, иная культурная обусловленность и подход к делам. Как будто мы далеки от самурайской философии.

Helena Milova отметила отсутствие привычки думать определенным образом. Причины делятся на менталитет отдельного человечка и пресловутый код нации. Но всё можно решить традиционными управленческими приёмами. Часть нетрадиционными.

Gleb Sobolev отметил, что кайдзен – это менталитет, которого у нас нет. Что руководитель не может заставить работника работать без учета «совокупности его умственных, эмоциональных, культурных особенностей, ценностных ориентаций и установок», свойственных России. Руководителю необходимы отечественные кнуты и пряники, в виде программного обеспечение, регламентирующее и гармонично связывающее все процессы, которое заставит его совершенствовать компанию, благодаря объективным и своевременным отчетам и рычагам воздействия на ресурсы, а не веры в сказки.

Денис Демахин в свою очередь указал на развитую в нашей стране культуру порицания, идейную противоположность кайдзену, которая идет от первого лица компании и является причиной развития в менеджменте выстраивания незаменимости. Вместо открытого признания проблем, как в кайдзене, в культуре порицания действует принцип «найти и наказать виноватых». Первый руководитель думает, что обеспечил мотивацию, и все вокруг забегали создавать пользу для компании, чтобы было, чем отчитаться. А на самом деле все забегли выстраивать свою незаменимость или незаметность, потому что это единственная выигрышная стратегия. В случае проявления инициативы люди несут риски, например, невыполнения. А если во время этой инициативы преуспевают, то как правило остаются просто без критики: за это не доплачивают, т.к. делать всё изо всех сил – это обязанность. А то, что сделали больше – означает только то, что до этого сотрудники недорабатывали.

Лидерство руководства

Также эксперты выделяли роль руководителя и лидерство руководства.

Ирина Крохмаль утвердительно заявила, что кайдзен держится на лидерстве. Там, где есть лидерство и компетенции, где принята социальная ответственность руководителями, там всегда саморазвивающаяся система.

Нурмагомед Джафаров отметил, что кайдзен-деятельность опирается на лидерство руководства, а также вовлеченность персонала и сопричастность к компании. В качестве примера, два цеха на одном предприятии: в одном есть и дисциплина, и кайдзен-деятельность, а в другом – нет. Т.е. менталитет не влияет. Другое дело культура, которая «съедает любую стратегию развития на завтрак».

Михаил Калинин к своему ответу выше добавил, что в России любой деятельности по развитию или улучшению мешает нежелание или даже сопротивление руководства.

Сергей Степанов его поддержал, как относительно производства, так и для страны.

Марк Рогозин обратил внимание на то, что у нас внедрение не предусматривает принципа «начни с себя».

Максим Захаров отметил отсутствие у руководителей воли, терпения и пр.

Александр Карбаинов в качестве примера напомнил, что во время великой отечественной войны на 22 авиазаводе в Казани за 2 года подали более 4000 предложений. Это при Сталине и руководителях, которые ДАО-Тойота не читали.

Правда тут я и сам не удержался, посчитал уместным привести следующий пример из того же времени.

Сергей Похлебкин напомнил о бригаде Стаханова и ее рекордах по производительности труда. В те советские времена его отец стал победителем пятилетки и его приглашали работать в передовую комсомольскую бригаду, где передовики были в первую очередь обеспечены от государства хорошими квартирами и прочим. За ударный труд отца обеспечили квартирой, и это была серьёзная мотивация у ударников – серьёзная работающая Система. Такой поддержки рабочих специальностей в нашей стране не хватает, иначе был бы кайдзен на большинстве российских предприятиях.

Коррупция и власть

Естественно коллеги отметили коррупцию и власть в России.

Андрей Герасимов сталкивался с нежеланием «системы» заниматься внедрением кайзен предложений, где виной стал бюджет сформированный для внедрения технических улучшений. Бюджет превратился в своеобразную кормушку для «своих». Если кто-то со стороны подавал конкурентное рацпредложение, то ему просто не давали движения. Когда человек увольнялся по какой-либо причине, его рацпредложение начинало внедряться, с выплатами не ему, а другим людям. И привел другие примеры. Коррупция и кража интеллектуальных разработок – это одна из проблем нашего общества.

Константин Новиков отметил низкое качество управления в РФ и качества самих управленцев (носителей первого обстоятельства). А также отметил разросшийся государственный чиновничий аппарат.

Анонимный ответ, цитирую: На сегодняшний день в стране в бОльшей степени востребована «система власти» (преобладает репрессивный менеджмент), а не «система менеджмента». Что сделать? — сменить ворье во власти. У нас слишком много людей которые знают «Что делать?» и слишком мало тех, кто делает.

Я уточняю: Культура такая стала, или всегда так было?

Анонимный ответ: Сложно сказать. Примерно с середины 90-х до середины 2000-х был востребован менеджмент, а сейчас — «Система власти» + ануслизинг (прошу простить за сложносочиненное слово). Сейчас я примерно в 3-4 раза чаще отказывают от проектов «ввидунеконсультабельности заказчика».

Уточняю: Как считаете, это теперь надолго?

Анонимный ответ: Начальники просят Lean Manufacturing так как в книжках «японцы ломом станки передвинули и производительность сразу выросла». Начальникам меняться не нужно. По отзывам из «компетентных источников» не менее, чем до 2024 г. Так мне сказал один замминистра.

Разное

Денис Лунев отметил проблему повышения производительности труда в виде высвобождение рабочих мест. Руководители заводов и цехов не заинтересованы в этом, следовательно, реального заказчика у системы нет.

Татьяна Апгрейд отметила, что производство – это сборище «акционеров», которые не разбираются в управлении, следовательно, не разбираются в инновационных методах.

Ануар Жанбосов разглядел, что кайдзен это плохая калька советской военной СРПП. И что это не единственное позаимствованное у СССР японцами.

Sergey Litti назвал одним из факторов низкой скорости распространения Бережливого производства – отсутствие «квалифицированной конкуренции». Ибо в высоко конкурентной среде так: «Или бережливый (гибкий, быстрый), или мертвый».

Александр Карбаинов написал, что внедрение кайдзен-системы надо начинать с изучения Маркса.

Валентин Федорчук наоборот, что нужна новая экономическая модель. А мы «кайдзеним» старую уходящую.

Эдуард Кондратьев отметил, что кайдзен – это образ действия и мышления увлечённой группы людей, лидеры которых верят и знают, как использовать человека больше, чем должность.

Andrey Molodtsov написал, что на 100% согласен с Эдуардом. У нас нет ограничений ни по менталитету народа, ни по уровню специалистов, ни по уровню институций поддержки (консалтинг, образование, литература). Есть проблемы по уровню бизнес среды, в которой есть желание получить «молоко, без коровы». Все зависит от структуры мышления собственников бизнеса и ТОПов.

Следующий эксперт пожелал остаться неизвестным, его ответ приведу полностью, и на сегодня он будет последним.

Анонимный ответ: Александр, доброй ночи! Первое — мешают консультанты. Моя уверенность в этом основана на многолетнем опыте работы как на стороне клиента, так и на стороне консультанта-аудитора. Если интересно — можно порассуждать на эту тему на вашем портале. Приведу факты, примеры, но боюсь это вызовет шквал негодования со стороны наших записных линэнтузиастов. Второе — и эта тема всплыла в дискуссии у вас на страничке — это вопрос менталитета и философии. Есть прогрессистский или западный подход. А есть цикличный, восточный. Грубо говоря — прямой векторный путь к цели и философия малых дел, движения по спирали. А что у нас? С одной стороны, у нас нет традиции малых дел, пошагового улучшения — но мы умеем напрячься в короткий срок в экстремальных условиях и получить результат любой ценой. И наши горе-линовцы любят приводить примеры из времён великой отечественной. Другая сторона этой медали отмечена классиками «мы беспечны, мы ленивы, все у нас из рук валиться и к тому ж мы ТЕРПЕЛИВЫ — этим нечего гордиться». Тут все понятно. Многие склонны довольствоваться малым, и в отличии от дальневосточного человека будут сидеть на попе ровно пока гром не грянет — а тогда см п.1 Про терпение — восточный человек тоже терпелив — но будет малыми делам улучшать и себя и окружающий мир (если не были в Пекине — когда будете — зайдите в сад неба, это очень хорошо иллюстрирует мою мысль). Что ещё? Можно вспомнить особенности развития капитализма в России — и увидеть определённые аналогии между черноземной полосой, где веками выправлялась инициатива крестьянина из-за 6-ти дневной барщины и северными (Архангельск) и южными (дон, степь), а потом сибирскими краями — где была развита инициатива, хуторское хозяйство или свободный промысел. В процентом отношении наши соотечественники в большей степени наследники забитых и терпеливых крестьян центральной России, а не гордых казаков, вольных поморов и инициативных сибиряков. Об этом можно долго говорить и рассуждать. Мои мозги в этом направлении повернула книжка Мельникова-Печерского «В лесах». Ну и третье. Проблему у кайдзен и Лина те же, что и у СМК. Рекомендую статью Владимира Резниченко, который системно изложил это в этой статье. Почитайте, там много умных мыслей.

Вывод

В общем и целом, ответы уважаемых коллег разделись на шесть больших групп: ничего не мешает, менталитет, лидерство руководства, власть, коррупция, разное.

Ответы уважаемых специалистов и экспертов позволили нам хотя бы в первом приближении понять, что развитию кайдзен-деятельности в России мешает целый ряд факторов и ресурсов, несбалансированных между собой в сторону созидания. Прежде которых российские коллеги выделяю лидерство руководителей, а японский коллега – компетенции всех сотрудников.

В любом случае, компетенции сотрудников и руководителей всех уровней – это ресурсы, которые не требую больших капиталовложений, но и не являются, конечно, единственной причиной. Тем не менее факт, компания (регион, страна и т.д.) не может развиваться быстрее, чем растут компетенции ее команды.

И это еще в том случае, когда подразумевается, что все сотрудники и руководители добросовестные, просто пока они менее компетентны.

Продолжение следует….

15 базовых инструментов для внедрения Бережливого производства.

Бережливое производство: цели, основные понятия, концепция и инструменты.

Как снизить затраты и себестоимость продукции, при этом повысить качество продукции и сократить сроки выполнения заказа или услуги? Технология внедрения бережливого производства, формирования и совершенствования производственной системы.

Как добиться снижения себестоимости продукции и повышения прибыли предприятия, не экономя на ФОТ, накладных расходах и цене закупного материала.

Обзор базовых инструментов и методов бережливого производства.

Анализ производственного процесса взглядом «орла» и «муравья» — учимся сначала определять процессы, а потом управлять ими.

Картирование потока создания ценности. Карта текущего состояния процесса — отличный инструмент для понимания существующих процессов в компании и поиска потерь. Создавая карту, вы сможете спланировать будущие изменения.

Оптимизация бизнес-процессов. С чего начать? Какие процессы оптимизировать в первую очередь?

7+1 видов поверхностных потерь. Видеопримеры – анализ, обсуждение выявленных потерь.

Практическая игра «Взлёт».

Практический кейс по интеграции действий членов команды для достижения общей командной цели.

Трехчасовая игра, в первом раунде участники моделируют — “проживают” существующий производственный процесс в компаниях. Во втором раунде, выявляют и анализируют потери, вырабатывают совместные решения по эффективному построению производственного процесса: организуют производственные ячейки с поточным единичным производством в соответствии со временем такта с минимальными необходимыми запасами, нацеленные на получение прибыли и снижение себестоимости продукции.

В результате игры участники отрабатывают навыки анализа производственного процесса, выявления потерь, планирования работы по повышению эффективности процессов.

Инструменты стандартизированной работы — документированные процедуры (инструкции), в которых зафиксирован наилучший способ выполнения операций.

Определение «узких мест» производства по месту — по факту. Узкое место (или так называемое “бутылочное горлышко”), которое находим в конкретном процессе, основываясь на фактических данных. “Бутылочное горлышко” не позволяет производить больше или быстрее. Устранение такого места влечет за собой улучшение производительности и сокращение времени выпуска продукции или оказания услуги.

Инструменты планирования, организации и управления производством в зависимости от типа производства.

8 отработанных на практике инструментов совершенствования заводской логистики.

Сессия вопросов-ответов.

Бережливое производство как элемент стратегий Кайдзен

Комментарий эксперта ITeam:

Концепции повышения эффективности компании, и в частности, процессов логистики, многочисленны. Число подходов к воплощению этих концепций меньше – все они связаны с внедрением системы менеджмента качества и ERP-систем. А реализация любых концепций и любых методов зависит, в конечном итоге, от решения только одной задачи – как заинтересовать людей, работающих в компании в том, чтобы эти системы действительно работали. В основе концепции “бережливого производства” заложены те принципы, которые необходимы для построения здоровых взаимоотношений между людьми и создания эффективных взаимосвязей в компании.

Консультант консалтинговой компании ITeam

Ксения Кочнева

Базис системы бережливого производства

Концепция бережливого мышления и производства – это одно из модных направлений развития менеджмента, которое явилось еще одним каналом проникновения западных консультантов на российский рынок. Системное изложение этой концепции в русском переводе книги Вумека и Джонса “Бережливое производство” появилось на российских книжных прилавках только в 2004 году. Однако говорить, что эта концепция впервые пришла в Россию лишь тогда, было бы абсолютно неверно.

Все дело в том, что эта концепция, как и множество других, наводнивших наш бизнес идей, таких, как “шесть сигм”, “пять С”, TQM (всеобщая система управления качеством), TPM (всеобщая система обеспечения деятельности производства), JIT (точно в срок), КАНБАН и других подобных, являются компонентами огромной цельной системы японского менеджмента Кайдзен (постоянные улучшения), основанной на идеях Деминга, Джурана, Фейгенбаума и их японских коллег Исикавы, Тагути и Сингу. Внимательное изучение других концепций, выдаваемых за новое последнее слово в построении эффективного менеджмента, изложенных во многих книгах, заполнивших отечественные прилавки, таких, как BSC (система сбалансированных показателей), ABC (учет, основанный на процессном подходе), BPR (реинжиниринг бизнес-процессов), Agile Manufacturing System (быстрореагирующая система производства), Synchronous Manufacturing System (система синхронного производства), оказываются менее эффективным воплощением тех же идей. То есть это всего лишь системы, облегчающие переход от централизованного жесткого управления бизнесом к бизнесу, основанному на вовлечении работников и превалировании горизонтальных подходов к управлению над вертикальными. С этой точки зрения и различные классические варианты MRP и ERP также обеспечивают поддержку уходящим в прошлое неэффективным концепциям бизнеса. На смену им приходят различные варианты представления Кайдзен, одним из важнейших компонентов которого является Lean Production.

Суть системы бережливого производства

В основе концепции лежит оптимизация процессов путем их ранжирования по признакам, определяемым понятиями Муда. Под этими понятиями подразумеваются процессы, которые не приносят добавленной ценности потребителям, или уменьшают ее. Выделяют до семи видов таких процессов, хотя никто не ограничивает фантазию по поводу умножения их номенклатуры:

- Процессы, ведущие к перепроизводству.

- Процессы ожидания.

- Процессы лишней транспортировки.

- Процессы излишней обработки.

- Процессы, приводящие к избытку запасов.

- Процессы, содержащие лишние движения.

- Процессы, создающие дефекты.

Восьмая группа процессов связана с потерями, обусловленными игнорированием человеческого фактора. Последовательное или взрывное уменьшение таких процессов позволяет приблизить время и уровень издержек к минимуму, определяемому только временем передела.

Варианты реализации

Реализация концепции возможна в двух вариантах: либо для получения разового результата, либо для создания постоянно улучшающегося бизнеса. В первом случае набор разовых мероприятий напоминает то, что делается при реинжиниринге бизнес-процессов в соответствии с методологией Хаммера. Во втором случае создание бережливого производства фактически означает освоение почти всех элементов Кайдзен.

Такое освоение реализуется несколькими последовательными и параллельными шагами.

Описание последовательности шагов реализации

Все начинается с наведения порядка и наглядной демонстрации неудобств, вызванных большими запасами. Для этого необходимо внедрить концепцию 5С (S), чтобы каждый работающий смог понять и прочувствовать необходимость самоорганизации и исключения превышения некоторого разумного минимума.

Параллельно необходимо провести огромную работу по делегированию полномочий и доведению стратегических целей от высшего уровня вплоть до рабочих, в соответствии с их квалификациями и способностями. Эта работа сочетается с постановкой маркетинга и выстраиванием цепочек внутренних потребителей и поставщиков, ориентированных на потребителей.

Цепочки внутренних потребителей и поставщиков необходимо превратить в последовательности процессов. Это даст возможность сформировать потоки создания ценностей, как для внутренних, так и для внешних потребителей. Эти потоки нужно распространить на поставщиков, что позволит минимизировать дискретности и разовые объемы поставок с максимальным приближением их к реальным потребностям процессов. Фактически речь идет о подготовке к внедрению бережливого производства по всем предприятиям и сетям поставщиков. Превращение сетей поставок в потоки означает также непрерывность движения перерабатываемых в процессах ресурсов в ритме, задаваемом потребителями (еще одна модная концепция – Supply Chain Management) по принципу вытягивания. Таким образом, автоматически получается система “точно в срок”. Все это приводит к созданию тотальной системы вовлечения работников в процессы создания ценностей в соответствии с целями предприятия.

Следующие шаги по созданию бережливого производства осуществляются уже фактически с помощью и на основе тотальных инициатив по повышению качества и уменьшению издержек. Искусное направление этих инициатив в сторону поддержания непрерывного движения потока с помощью инфраструктуры (оборудования и оптимально планируемых помещений) приводит нас к технологии TPM (Total Productive Maintenance).

Такая последовательность действий ведет к тому, что на предприятии начинает работать система тотального обеспечения качества и уменьшения издержек. Рабочие, инженеры и менеджеры, направляя свои усилия на устранение причин несоответствий и лишних и вредных издержек, в рамках периодических мероприятий по прорывным улучшениям способны совместными усилиями создать бережливое производство, как высшую форму эффективного бизнеса. Естественно, все вышесказанное касается не только производственных, но и других процессов на предприятии.

Особенности информационного обеспечения в бережливом производстве

В бережливом производстве особое значение имеет информационное обеспечение, которое также принимает характер универсального средства, поддерживающего непрерывность потоков и их эффективность. Однако растут требования и к эффективности самого информационного обеспечения. Поэтому обязательно наличие в системе четкого управленческого учета, обеспечивающего пользователей только релевантной информацией, которая всегда достоверна, своевременна и объективна. Кроме того, информация должна быть представлена в форме, понятной ее потребителю, в виде, позволяющем очень быстро принять правильное решение.

Поэтому для работающих очень важно соблюдение принципа визуальной информированности о состоянии дел в ближайших точках потоков. Информация должна отображаться в виде, доступном для наблюдения практически всем работающим в пределах данной актуальной части потоков. Таким образом, наличие центрального плана актуально только в маркетинге и в финансовой структуре, ибо все остальные участники потока работают на основе визуализации, и для них важнее ситуационная информация о движении потоков, чем откорректированный централизованный план.

Все вышесказанное позволяет значительно снизить сложность и стоимость MRP и ERP-систем, одновременно значительно повысив их эффективность.

Таким образом, проведение последовательных работ по внедрению полноценной системы менеджмента, основанной на концепциях Кайдзен и направленных на создание бережливого производства, позволяет предприятиям, уже внедрившим MRP и ERP-системы, использовать их на более высоком уровне эффективности. Предприятиям, собирающимся внедрять MRP и ERP-системы, можно посоветовать вначале оптимизировать свои процессы и организацию бизнеса в соответствии с Кайдзен и требованиями бережливого производства.

Несколько слов необходимо сказать и о связи бережливого производства и стандартов ИСО серии 9000.

Бережливое производство и ИСО 9000

В стандартах ИСО серии 9000 изложены очень правильные идеи. Более того, восемь принципов системы менеджмента качества полностью согласуются с основными положениями Кайдзен, а, следовательно, и бережливого производства. Однако требования, правильно написанные руководителями в виде документированных процедур, вовсе не гарантируют их правильной интерпретации и тщательного исполнения. Поэтому недооценка человеческого фактора предприятиями, внедряющими требования ИСО 9000, не позволит им даже приблизиться к тому уровню эффективности, который гарантирует полное внедрение бережливого производства в составе Кайдзен.

Как подтверждает практика, предприятия, внедрившие бережливое производство, не только используют ИТ-системы со 100% эффективностью, но еще и вовлекают их в сферу постоянного улучшения. В то же время, общеизвестны случаи, когда система менеджмента качества и ERP-система существуют параллельно, не только не затрагивая друг друга, но и не особо подозревая о взаимном наличии.

ERP-системы в контуре Кайдзен

Формирование концепции бережливого производства в начале 90-х годов нашло свое отражение и в эволюции ERP-систем. Само определение ERP-системы (а их существует множество) за прошедшее десятилетие постоянно менялось. “Учетно-ориентированная информационная система для идентификации и планирования всех ресурсов организации, позволяющая регистрировать, выполнять и отгружать заказы клиентов…” – одно из определений начала 90-х. Сравним с более поздним: “Метод для эффективного планирования и управления всех ресурсов, необходимых для принятия, исполнения, отгрузки и учета заказов клиентов в производственных, логистических и сервисных организациях” (словарь APICS, 10-е издание). Производители ERP-систем старались максимально отразить перемены в управленческих подходах, расширяя стандартную функциональность и дополняя системы новыми бизнес-процессами. Однако бережливое производство – это, скорее, философия бизнеса, нежели набор формализованных приемов и техник. На этом фоне в ИТ-периодике появилась масса статей о том, что ERP отмирают и у них нет будущего. -Некоторые знатоки высказывали мнение о том, что {концепция} ERP умерла и ее заменит стратегия бережливого производства. Это равносильно высказыванию о том, что кузов машины будет заменен новым двигателем. ERP – это основа современного предприятия. Бережливое производство – это философия управления, включающая в себя инструментарий, позволяющий управлять бизнесом быстрее, дешевле и эффективней. Эти концепции – не взаимоисключающие, но бережливое ERP обязано будет отличаться от традиционного подхода? (George Miller, Lean and ERP: Can they Co-Exist? 2002).

Ниже мы рассмотрим те новые функциональные возможности, которые появились в ERP-системах в последние 10 лет. Надо сказать, что перейти к бережливому производству без предварительного внедрения ERP (читай: упорядочения производственных процессов) фактически невозможно. Заложенная в ERP методология позаказного управления необходима для достижения прозрачности информационных потоков, которая является необходимым условием реализации концепции Lean. Этот тезис особенно актуален для российской промышленности. Преобладающие на сегодняшний день подходы к планированию и управлению берут начало в советской эпохе и плановой экономике и фактически сводятся к работе “на склад”. Такой подход весьма затратен и негибок. В итоге это выражается в высокой себестоимости конечной продукции.

Попробуем более формально выделить различия между подходом ERP и подходом Lean. Мы увидим, что хотя акценты и различны, обе методики могут сочетаться друг с другом. Хочется подчеркнуть, что изложенное ниже – суть подходы, а не результаты конкретных внедрений.

- Философия Lean делает акцент на постоянном улучшении производственного процесса

- ERP делает акцент на планировании

- ERP порождает множество транзакций (учетных событий) не создающих добавленной стоимости

- ERP требует от компаний отслеживать любую активность и любые материальные запасы в организации.

- Все это противоположно Lean подходу

- Lean метод пытается ускорить и сгладить производственный процесс, стараясь при этом добавить максимум ценности для конечных пользователей.

Как видно, подходы Lean являются достаточно обобщенными в отличие от ERP-методик, доведенных в некоторых случаях до математических алгоритмов. Как следствие, поддержка функциональности бережливого производства в ERP системах различается от производителя к производителю, несмотря на схожесть внешних заголовков. Это определяется культурой страны-производителя и общей парадигмой развития бизнеса в этой стране. Так, понимание, интерпретация и, в итоге, реализация Lean в Америке отлична от реализации Lean в Европе. И там и там есть общие места, но есть и существенные различия.

Концепция бережливого производства родилась на европейском континенте и представляла собой синтез и обобщение ряда передовых управленческих практик различных стран. Не следует видеть в ней лишь японскую или шведскую модель, хотя многие идеи этой концепции впервые появились и в дальнейшем развивались на японских предприятиях. Менеджеры на обоих континентах ссылаются на феномен Тойоты и принципы КАНБАН, однако акценты в предлагаемых решениях различаются. Также они разнятся в поддержке этих процессов с помощью ERP-систем.

Несколько слов о различиях между европейским и американским подходом к реализации бережливого производства. В США понятие “бережливое производство” интерпретируется с несколько другими акцентами, нежели, чем в Европе.

Подход США – возможность набора рабочей силы невысокой квалификации, их скорейшая подготовка, возможность быстрой подготовки кадров с темпом, сообразным темпу роста производства. Легко уволить с работы, легко и набрать новый персонал. Проекция на ERP – детальные, жесткие, “разжеванные” интерфейсы, где приоритет отдан американским реалиям.

В Европе акцент в реструктуризации во многом делался (и делается) на мотивацию персонала, в том числе на его участие в создании оптимальных форм труда. Lean в Европе – это гораздо больший упор на мотивационной составляющей.

В США акценты пришлось расставить по-другому. Первым препятствием явились индивидуализм и независимость, характерные для американской культуры, плюс традиционно узкая специализация работников, не позволявшая во всей широте применить европейские подходы. Многое, что касается мотивации персонала, вовлечения его в управленческие процессы и т. п. было упрощено, изменено или вовсе отброшено.

В задачах взаимодействия и кооперации со смежниками, поставщиками и клиентами немедленно возникло следующее ограничение: -капитализм ограничивает желание делиться информацией…? Следовательно: “форма и содержание информации должны стать таковыми, чтобы перестать быть чьим-то know how”. Вывод: они должны быть стандартизованы!

На этих предпосылках впоследствии во многом выросла функциональность современных SCM-систем и, если взглянуть на рынок программного обеспечения, где доминируют американские разработки, то, как правило, именно поставщики SCM-решений обещают вам счастье бережливого производства. Европейский подход с акцентом на человеческий фактор в американском варианте был заменен акцентом на логистику как основной резерв повышения эффективности. Это не означает, что американский подход игнорировал все остальные принципы Кайдзен. Все эти принципы активно осваиваются как в Европе, так и в США.

Простую формализованную модель в виде ряда несложных шагов гораздо легче усвоить, перенять и использовать. Этим во многом объясняется привлекательность американских подходов. Для их реализации не нужно рождаться немцем, англичанином или французом.

Так во многих российских фирмах, стремящихся развиваться и следовать современным тенденциям в развитии корпоративной культуры, превалирует американский стиль. Особенно это касается мотивации персонала, различных тренингов, выделению лидеров и различных форм поощрения. Европейские подходы, как правило, не столь формализованные, используют реже. Во многом это объясняется тем фактом, что американские методики, порой простые и неизощренные, легче реализовывать именно в силу этой самой простоты. За простотой скрывается американская четкая формализованная пошаговая детализация (бизнес-процесса), позволяющая применять методику в различных странах и компаниях с разнообразной корпоративной культурой. В качестве примера можно привести организацию обслуживания и подготовку персонала в сети ресторанов McDonalds.

КАНБАН как реализация Lean принципов

Подход КАНБАН был предложен компанией Тойота задолго до появления принципа Lean и до появления MRP-систем. Встраивание функциональности КАНБАН в ERP-системы началось только в 90-х годах. КАНБАН – это своего рода “сигнальное” управление производством, когда между подразделениями, цехами и производственными площадками происходит оперативное взаимодействие: подразделения более поздних этапов производственного цикла сообщают предшествующим о грядущей необходимости получения полуфабрикатов/комплектующих и т. п. Такой подход позволяет, в частности, сократить избыточные страховые запасы, неизбежно возникающие при классическом MRP планировании, а также сократить время пролеживания. Потери на ожидание внутри производственного цикла, равно как и объемы страховых запасов в отдельных случаях могут увеличивать себестоимость готовой продукции до 50%. И это – данные западных компаний. Именно эти издержки и пытается снизить подход КАНБАН.

КАНБАН позволяет оптимизировать цепочку планирования производственных активностей, начиная от прогноза спроса, планирования производственных заданий и балансировки/распределения этих заданий по производственным мощностям с оптимизацией их загрузки. Под оптимизацией понимается “не делать ничего лишнего, не делать раньше времени, сообщать о возникающей потребности только тогда, когда это реально необходимо”.

Попытаемся выделить те принципы в подходе “бережливое производство”, которые могут быть поддержаны формализованной компьютерной программой. К ним относятся, в первую очередь а) поточная организация и б) “вытягивающий” подход.

Поточная организация: вместо движения продукции и полуфабрикатов от одного рабочего центра к другому в виде больших партий производство организовано в виде непрерывного потока по рабочим центрам от сырья до готовой продукции.

Тянущий подход: вместо работы “на склад” клиентские заказы “вытягивают” цепочки цех-заказов по всему производственному циклу. Никакие работы на рабочих центрах не выполняются, если они не являются требованиями, исходящими от клиентских заказов.

Принципы бережливого производства плохо применимы при неустойчивом и плохо прогнозируемом спросе. КАНБАН требует достаточно точных прогнозов. В таких случаях ERP-система должна поддерживать смешанный подход.

Сравним классическое позаказное управление (MRP) и поточное.

| Позаказное управление (сложное производство) | Поточно организованное управление |

| Каждый шаг процесса подробно описан в терминах операций и стоимости | Поток заданий регулируется через временные интервалы (такты) |

| MRP управляет цех-заказами на изготовление полуфабрикатов | КАНБАНЫ (карточки КАНБАН) вытягивают элементы нижнего уровня через весь процесс |

| MRP управляет приоритетами на цеховом уровне (диспетчерский лист) | Последовательности вытягивающих операций определяют приоритеты на цеховом уровне |

| Продукция планируется в партиях для минимизации времени настройки и подготовки рабочих центров | Переналадки сокращены, позволяя повторяющееся выполнение операций |

| Корректирующие воздействия основаны на MRP сообщениях по отклонениям от производственной программы | Поставщики являются частью вытягивающей цепочки |

| Подробные отчеты о выполненных операциях/работах | Операции и материалы списываются на себестоимость по факту выполнения производственной операции |

| Предназначено для неустойчивого спроса | Предназначено для устойчивого спроса |

Функциональность ERP-систем, поддерживающая методологию бережливого производства

Управление производительностью

Для контроля производительности и эффективности выполняемых работ используются системы сбалансированных показателей (BSC). Корректнее будет сказать, “бережливых” показателей, основанных на BSC подходе. Маркетинговый перегрев темы вокруг BSC и спекуляции на тему существования универсального для всех набора метрик привел к тому, что возникло верование в некое чудесное программное средство, которое уже содержит в себе систему правильных показателей на все случаи производственной жизни. В действительности до известной степени универсальным можно считать лишь более менее стандартизованный интерфейс и ряд принципов работы с ним (drill down и т. п.). Определение же самих показателей (KPI – ключевые показатели эффективности) – самостоятельная и весьма непростая задача. В контексте рассматриваемой методологии можно говорить об определении “бережливых” показателей, которые индивидуальны для каждой организации. BSC используется как некий стандартизованный инструмент и служит начальной точкой на пути к действительно “бережливому” производству, облегчая понимание причин существования узких мест, неэффективных подходов и действий.

Планирование и изготовление

При бережливом подходе продукция не изготавливается на склад. Заказы клиентов инициируют изготовление и протягивают работы через систему. Работы выполняются в том и только в том случае, если они являются звеньями вытягивающей цепочки. Тянущие системы дают большую гибкость в производстве, поскольку позволяют производить продукцию в различных комбинациях. Заказчики знают, что и когда они получат. Это делает спрос более стабильным.

Возможна, однако, масса ситуаций и случаев, в которых применение бережливого подхода не представляется возможным как в силу специфики производства, так и в силу плохой прогнозируемости спроса. По этой причине на отдельных участках производства или для отдельных видов продукции приходится использовать позаказное управление. Современная ERP-система должна допускать применение такого смешанного или гибридного подхода. Это включает в себя фунциональность по прогнозированию и сглаживанию спроса, возможность организации производства по принципу производственных ячеек, поддержку партионного производственного цикла, возможность контроля склада поставщиком, функциональность КАНБАН.

Прогнозирование спроса предполагает возможность создания различных сценариев, в которых, исходя из существующей истории работ с данным заказчиком (группой заказчиков) и моделируя графики доставки, учитывая сезонные факторы, можно создавать различные прогнозы спроса. Эта функциональность особенно важна для организаций, для которых время изготовления превосходит ожидаемое заказчиком время поставки.

Функциональность КАНБАН дает возможность поддерживать упорядоченный управляемый поток работ на тех производственных участках и для тех заказов, для которых это имеет смысл. КАНБАН обладает определенной гибкостью по отношению к спросу, позволяя пересчитывать потребность в сырье и комплектующих при изменении объема заказов, однако это не предполагает внезапность. А в реальной практике многих производств случаи резких, непрогнозируемых скачков спроса не столь уж часты. КАНБАН подход исключает необходимость в планировании загрузки мощностей и диспетчеризации. Фактически, это вариант рассмотрения процедур планирования и управления для оборудования не универсального назначения, таких как специализированная линия или конвейер.

Склад, управляемый поставщиком, цепочки поставок и CRM

Про склады снабжения, информация о состоянии которых доступна поставщику (VMI – vendor managed inventory), написано немало. Еще больше написано про цепочки поставок SCM (и уж совсем много – про CRM). Все это порой преподносится как часть концепции “бережливого” производства. Склад, где поставщик имеет доступ к системе производителя и сам следит за пополнением запасов, используется при тесной кооперации в сложных производствах и в основном в Европе. Как правило, такие поставщики являются монопольными (вопрос выбора поставщика не стоит), а контракты – долгосрочными. Эффект достигается за счет перекладывания задач логистики на поставщика. Это также позволяет поставщику более гибко планировать производство, отслеживая реальную потребность заказчика, нежели следовать фиксированным условиям договора.

Использование подхода VMI позволяет производителю уменьшить складские запасы (в разы), более оптимально использовать транспорт (маршрут, загрузка автомобиля), сократить ошибки в заказах снабжения. Однако цепочки поставок, равно как и VMI (частный случай SCM), могут привести к конфликтам. Вместо партнерства порой проводится политика “выкручивания рук” поставщику и навязывание своих правил. Это не совсем то, что предполагает Кайдзен. Цепочки поставок хорошо работают в рамках одной организации (холдинга), когда поставщики являются “дочками” корпорации, и очень часто вызывают проблемы в остальных случаях. Не случайно эксперты советуют создавать совместные предприятия с существующими поставщиками, для более свободного обмена информацией и повышения управляемости. Также рекомендуется обмениваться лучшими практиками со своими поставщиками, инициировать совместные проекты, группы по обмену опытом и продвижению инноваций… “Можете ли вы представить себе не-японскую компанию, способную реализовать все эти требования”? – задается вопросом один из американских аналитиков и сам же отвечает: – “нет”. Не все играют “в одну игру”, цели компаний могут не совпадать и часто не совпадают.

Подход Кайдзен при внедрении ERP-систем

Очень часто ERP-системы внедряют при отсутствии внятной, хорошо продуманной и формализованной стратегии улучшения бизнеса, надеясь, что механизмы управления и поддержки принятия решений, имеющиеся в самой системе, заработают сами собой. Увы, этого не происходит.

Подход Кайдзен предлагает формулировки задач и целей на внятном, “человеческом” языке, в отличие от различных BPR “as is – to be” моделей, вносящих стройность и прозрачность, но часто только прикрывающих бессодержательность. Рисование картинок “как есть” “как будет” хорошо только тогда, когда видение “как будет” помещено в рамки целевых функций, осмыслено и детализировано. “Вы каждый день/час сможете получать из системы актуальную картину производства” – обещает консультант-внедренец ERP-системы. И это правда. Однако в реальных проектах очень часто подобная оперативная информация остается невостребованной, не играет роль управленческой и не служит никаким улучшениям на производстве. Сам по себе подробнейший отчет по исполнению производственной программы в цехе Х, выданный компьютерной программой, ничего не улучшит. С отчетом надо работать. Анализировать, принимать решения, что-то менять. Для этого управленцам должны быть не только делегированы соответствующие полномочия, но быть вменены им в обязанность в виде набора процедур и правил. Подход Кайдзен делает акцент именно на проработке этих правил в противовес обобщенным требованиям ИСО 9000, противоречащим концепции Кайдзен.

А одним из правил Lean по отношению к управленческой отчетности является требование сокращения так называемой стандартной отчетности. Управленцам для эффективного принятия решений нужна такая отчетность, которая указывает на отклонения или сбои в производственном процессе. Не множество таблиц с множеством колонок и данных, анализ которых превращается в самостоятельную задачу, а уже “просеянная” информация, сгруппированная по релевантным критериям.

Разумеется, указанные правила не могут быть единовременно созданы во всей полноте. Поэтому говорят о последовательном улучшении управления, а не разовой процедуре.

В заключение можно сказать, что соединение Lean production и ERP рождает, в первую очередь, высокую операционную эффективность. Появляется возможность не только получить оперативную картину состояния бизнес-процессов в организации, но и заняться улучшением существующего положения дел.

Авторы: Д.Шехватов, А.Воронин