Книга кайдзен бережливое производство: Бережливое производство — популярные книги

Для понимания нужно прийти на гемба и сделать кайдзен – Ник. Смольянинов

Кайдзен (японск. – «изменение» и «хорошо») – японская философия и практика непрерывного совершенствования процессов производства, разработки, бизнес-процессов и управления и всех аспектов хозяйственной жизни; простыми словами, это постоянное улучшение. Концепция стала очень популярной в Японии в 1950-х годах, а позже, благодаря работам Масааки Имаи, кайдзен приобрел популярность во всем мире. А около десяти лет назад он написал еще одну книгу под названием «Гемба кайдзен: путь к снижению затрат и повышению качества».

Кайдзен

История кайдзен началась после Второй мировой войны, когда « » впервые внедрила цикл качества в производственный процесс. На это частично повлияли гуру американского бизнеса и менеджмента, которые тогда консультировали и работали в Японии. В то время страна восходящего солнца переживала нелегкие времена, ее товары считались низкосортными и не были востребованными.

Принципы кайдзен:

1. Улучшать каждый процесс постепенно

Бизнес состоит из разных процессов: закупки, производство, продажи, финансы, маркетинг, сервис, кадры, НИОКР и др. Если не уделять каким-то сферам должного внимания, то оптимального результата вы не достигните, так как постоянно будете сталкиваться с потерями в разных областях. В бизнесе нет мелочей, поэтому улучшать необходимо все.

Для того чтобы улучшить процесс, для начала нужно понять его структуру. Затем необходимо проанализировать каждый элемент процесса и выявить те, которые можно удалить из хозяйственной жизни. В процессах не должно быть ничего лишнего.

2. Открыто обсуждать проблемы

Бюрократические организации неэффективны: в них все скрывается, решения принимаются избранными, обсуждения нет, движение информации происходит с задежками, искажениями или не происходит вовсе.

Проблемы есть всегда, поэтому необходимо не скрывать их, а выносить на обсуждение. Улучшения невозможны без обсуждений и поиска решений.

3. Избавляться от лишних потерь

Под потерями понимаются:

- избыточное производства продукции

- избыточное количество сырья, материалов, полуфабрикатов

- избыточное перемещение сырья, продукции, материалов

- задержки, когда в рабочее время не осуществляется производственная деятельность

- обработка, не приносящая ценности или добавляющая не нужную функциональность

- движения, не связанные напрямую с осуществлением производственной деятельности

- брак

4. Принимать идеи от сотрудников

Сотрудники – самая большая ценность. Персонал должен быть заинтересован в том, чтобы придумывать улучшения. Но даже сегодня часто это не так. Сотрудники эмоционально не вовлекается в дело компании, в которой работают. Поэтому важно создать такую систему, при которой каждый сможет предложить улучшение, получить возможность его реализовать, распространить в компании и получить за это вознаграждение.

5. Исправлять то, что не работает

Очевидный принцип, которого придерживаются далеко не все. Часто на производстве что-то не работает или работает не так, но никому нет до этого никакого дела. В результате компания учится жить с недостатками, но не устранять их. Лень и нежелание становиться лучше – отрицательные качества людей, это нужно изменить.

Три основных правила, следующих из этого принципа:

- Если вы можете вести бизнес без сломанной вещи, выбросьте ее.

- Если не можете – почините.

- Если вещь может работать лучше – усовершенствуйте ее.

6. Быть экономным

Ошибочно полагать, что быть экономным значит экономить только на зарплатах сотрудников. Достигается же экономия мелкими улучшения во всех сферах. Но нужно пмнить, что новые технологии не решают старые проблемы. Они лишь заменяют их новыми, но еще неизвестными.

7. Фокусироваться на клиентах

Легко забыть о клиентах, когда так много работы и проблем, но без фокуса на клиенте, повышения качества, снижения цен бизнес будет обречен.

8. Создавать рабочие команды

Каждый сотрудник должен стать членом рабочей команды и кружка качества. Такой подход помогает создать ощущение принадлежности к чему-то большему. Но главное – у сотрудников не будет возникать сомнений относительно того, нужно ли придерживаться высокого качества. Они будут воспринимать это по умолчанию.

9. Стандартизировать

Нужно создавать стандарты качества, регламенты и придерживаться их. Решения возможных проблем должны быть описаны в специальном документе, чтобы к нему мог обратиться любой сотрудник. Так можно закрепить достигнутый успех и всегда соответствовать стандартам.

10. Делать выводы, опираясь на факты

Анализируйте происходящее на основании фактов и достоверной информации.

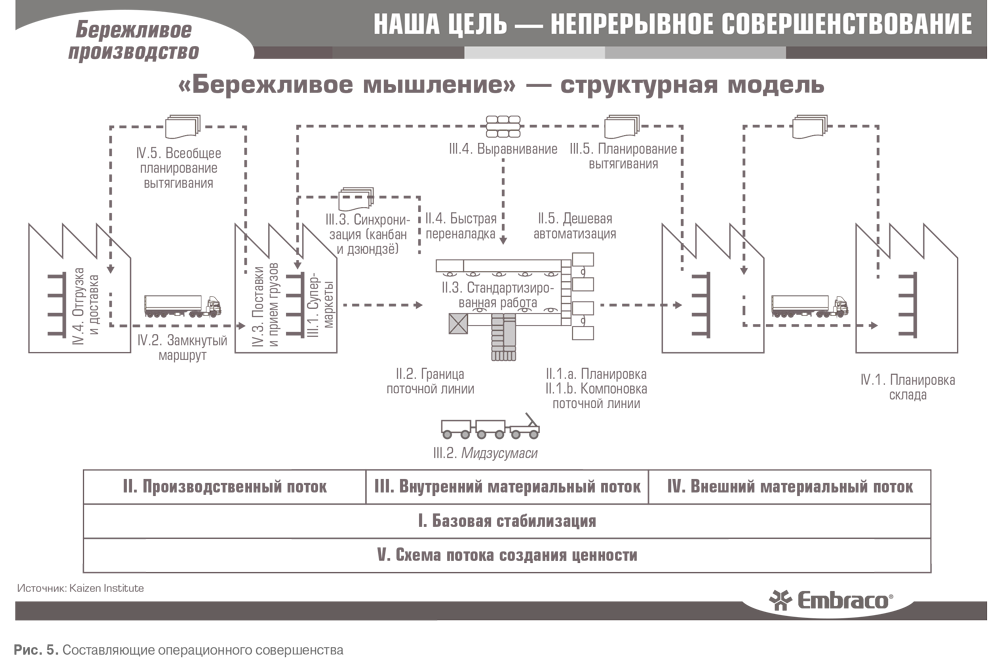

Концепция кайдзен будет неполной, если не упомянуть о бережливом производстве. На самом деле, именно Lean является основой, а кайдзен – лишь его инструмент.

Бережливое производство

Бережливое производство – очень широкий термин и раскрыть его полностью в одной записи попросту невозможно, но обязательно нужно. Бережливое производство предполагает совмещение целей и стратегии компании с планами линейного менеджмента, а также с текущей деятельностью, выполняемой в организации, основываясь на постоянном стремлении к устранению всех видов потерь.

Бережливое производство предполагает совмещение целей и стратегии компании с планами линейного менеджмента, а также с текущей деятельностью, выполняемой в организации, основываясь на постоянном стремлении к устранению всех видов потерь.

Принципы бережливого производства

1. Непрерывное улучшение

Именно эта концепция и называется кайдзен и является основным в бережливом производстве. Без постоянного улучшения прогресс будет остановлен: расходы станут расти, цены – подниматься, конкуренты – доминировать. Суть в том, чтобы непрерывное улучшение было состоянием, которое вы создадите в своей компании. Это не то, что нужно навязывать, и к чему нужно призывать время от времени: подобный принцип должен быть встроен в бизнес по умолчанию.

2. Уважение к человечеству

Бережливое производство тесно связано с людьми. Тот кто считает, что основная цель компании – прибыль, в долгосрочной перспективе проигрывают как в финансовом, так и в репутационном плане. Прибыль и выручка – это кровь бизнеса, а не цель; сотрудники – душа. Каждый работник, даже если не признает этого, хочет чувствовать себя значимым. Ему важно понимать, что он вносит вклад, причем не только в развитие компании, но и несет пользу обществу Клиенты тоже должны чувствовать, что о них заботятся, а обществу важно, чтобы организации разделяли общие ценности, заботились о планете и будущем.

Прибыль и выручка – это кровь бизнеса, а не цель; сотрудники – душа. Каждый работник, даже если не признает этого, хочет чувствовать себя значимым. Ему важно понимать, что он вносит вклад, причем не только в развитие компании, но и несет пользу обществу Клиенты тоже должны чувствовать, что о них заботятся, а обществу важно, чтобы организации разделяли общие ценности, заботились о планете и будущем.

3. Выравненное производство

Основой этого принципа является то, что рабочая нагрузка должна быть одинаковой каждый день. Но часто бывает наоборот: организаций находятся во власти своих клиентов, получая или не получая заказы; производство простаивает в ожидании и это ведет к серьезным издержкам и потерям. Можно составить прогноз о том, сколько людей купят ваш товар за 100 долларов, основываясь на предыдущем периоде. Но если вы сможете продавать его за 80 долларов, повысив при этом качество, то сможете продавать гораздо больше и в итоге лишь выиграете.

4. Продукция «точно в срок» (вытягивание)

Если вы создаете продукт, который лежит на складе, это чревато огромными издержками. Если не можете создать продукт из-за того, что поставщик не привез нужные компоненты, результат будет точно таким же. Вот почему современные компании используют

Если не можете создать продукт из-за того, что поставщик не привез нужные компоненты, результат будет точно таким же. Вот почему современные компании используют

канбан – систему организации производства и снабжения, позволяющую реализовать принцип «точно в срок».

5. Встроенное качество

Качество должно быть встроено буквально во все процессы: в производственный процесс, в конструкцию продукта, в упаковку, в доставку и т. д. Данный принцип позволяет замечать дефекты на ранних стадиях и тут же исправлять их, что ведет к снижению издержек и непрерывному производству.

6. Устранение и использование отходов

Одним из основных принципов бережливого производства является ликвидация или использование отходов.

7. Визуализация

Это визуальная система обратной связи, которая оповещает всех сотрудников о статусе производства и позволяет операторам прекратить производственный процесс. Действует как сигнальная система в реальном времени на заводе, которая сразу же обращает внимание на проблемы.

8. Отходы

Отходы – это то, что не повышает ценность с точки зрения клиента. Устранение отходов является важным направлением бережливого производства.

9. Защита «от дурака»

Обнаружение ошибок и их предотвращение в производственных процессах с целью достижения нулевых дефектов помогает значительно экономить, потому что обнаружение дефектов на этапе производства обходится намного дешевле, чем исправление дефектов во время эксплуатации продукта.

Гемба кайдзен

Дословный перевод слова «гемба» – место, где происходит событие. Гемба – это обозначение подхода, согласно которому для полноценного понимания ситуации необходимо прийти на место выполнения процесса, собрать факты и непосредственно здесь, на месте принять решение. Гемба говорит руководителю о том, что при любой проблеме нужно вырабатывать решение на месте, а не удаленно.

Суть гемба кайдзен заключается в том, чтобы сделать улучшения в гемба (то есть в месте, где происходит реальная работа).

Эти усовершенствования окажут большое влияние на организацию.

Пять золотых правил менеджмента гемба кайдзен:

1. Когда возникает проблема, сначала отправься на гемба (место рабочего процесса). Это даст четкое представление о проблеме и поможет найти подходящее решение (японский принцип отличается от американского, где все проблемы решаются, как правило, удаленно).

2. На гемба проверь гембуцу (оборудование, среду). Проверьте объекты и найдите возможную причину проблемы (причины могут быть классифицированы по 5 принципам: человек, машина, материал, методы и измерения).

3. Прими решение только на гемба, то есть непосредственно на месте возникновения проблемы, чтобы избежать дальнейшего ухудшения.

4. Найди основную причину (методы «5 почему?», диаграмма Исикавы, диаграмма Парето).

5. Чтобы проблема не возникала снова, зафиксируй ее в инструкциях и стандартах.

Итак, кайдзен – это непрерывное совершенствование всех аспектов деятельности организации (а также всех сфер жизни человека).

Еще раз о принципах кайдзен

Стоит сказать, что не Масаки Имаи придумал философию кайдзен, он ее только описал. И даже кайдзен подлежит совершенствованию, его положения и принципы постоянно уточняются и улучшаются. Вот некоторые из них.

1. Самодисциплина. Научись контролировать себя и уважать других сотрудников своей организации, как самого себя.

2. Самосовершенствование. Приучись определять области своей ответственности и начинай с решения собственных задач.

3. Информируй каждого сотрудника о деятельности компании.

Информируй каждого сотрудника о деятельности компании.

4. Концентрируйся на клиентах. Помни, что это и есть главная цель бизнеса.

5. Изменяй непрерывно. Это и есть суть кайдзен – каждый день, понемногу, но меняйся в лучшую сторону и меняй свою компанию.

6. Открыто признавай проблемы. Там, где нет проблем, невозможно совершенствоваться. Открыто обсуждай проблемы.

7. Пропагандируй открытость. Сотрудники должны общаться, а не делиться на группы.

8. Создавай рабочие команды.

9. Управляй полифункциональных командами.

10. Развивайся по горизонтали. Передавай свой личный опыт в компании.

11. Делегируй полномочия каждому сотруднику. Развивай в каждом сотруднике желание совершенствоваться в каждом аспекте жизни. Так ты сможешь поручать ему работу разной сложности.

12. Планируй. Затем сравнивай план с результатом.

Планируй. Затем сравнивай план с результатом.

13. Предотвращай рецидивы. Выясни причину проблемы и борись именно с ней, а не с ее проявлениями.

14. Качество встраивается в процесс. Причем как можно раньше.

15. Стандартизацируй.

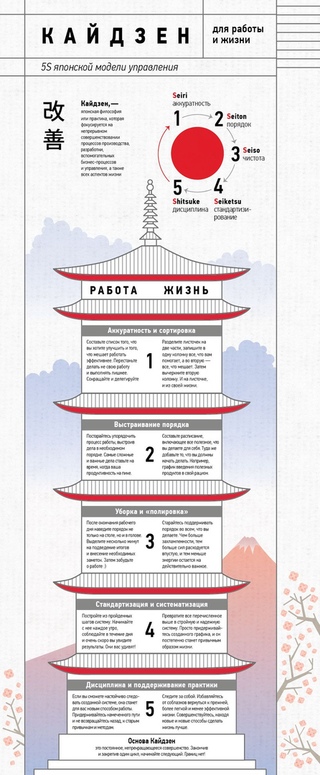

Разобравшись со значением гемба (еще раз – это место рабочего процесса), мы готовы понять и разобрать пять шагов поддержания порядка. Эти принципы также можно использовать в личной жизни и для саморазвития.

Пять шагов для поддержания порядка (

5S)

1. Seiri – сортировка, аккуратность

2. Seiton – порядок

3. Seiso – чистота

4. Seiketsu – стандартизация

5. Sitsuke – самодисциплина

Кайдзен учитывает сопротивление людей переменам, поэтому прежде чем внедрить 5S, людей нужно тщательно к этому подготовить. Подготовка означает обсуждения выгод от внедрения и обсуждения этой философии. Люди должны понять, что внедрение 5S поможет им же самим, что это не очередная прихоть начальства, намеревающаяся сделать их жизнь хуже.

Подготовка означает обсуждения выгод от внедрения и обсуждения этой философии. Люди должны понять, что внедрение 5S поможет им же самим, что это не очередная прихоть начальства, намеревающаяся сделать их жизнь хуже.

Эти пять шагов экономят время, оставляют мозг ясным и чистым. Инструменты не теряются, станки ломаются реже, а если и ломаются, починить их не составляет труда. Это требует от работника полной самоотдачи и самодисциплины, поэтому на внедрение философии кайдзен и правила 5S может уйти какое-то время.

Восточный и западный подходы и менталитет отличаются, и довольно сильно. Европейцы и американцы любят революционные технологии, способные решить все их проблемы в бизнесе и личной жизни. Они находят какое-нибудь тотальное решение проблем методом проб и ошибок. Кайдзен же предлагает неказистый и медленный путь наверх. Мало кому интересно, что человек делает по шажку каждый день, это обыденно и скучно. Зато спустя пару лет результаты могут поразить. Если не поразили – вы не освоили кайдзен. Конечно это сложно. Для того, чтобы приучить себя к каждодневному совершенствованию, нужно изменить свою жизнь.

Если не поразили – вы не освоили кайдзен. Конечно это сложно. Для того, чтобы приучить себя к каждодневному совершенствованию, нужно изменить свою жизнь.

Анти-кайдзен

Анти-кайдзен – токсичное поведение, которое включает в себя все ограничивающие убеждения, которые препятствуют любым улучшениям и прогрессу. Выделяют 13 убеждений токсичного поведения, которые мешают прогрессу и улучшению. Это касается не только компаний, но и людей:

1. Лгать себе: выглядеть богатым и успешным, хотя на самом деле это не так.

2. Считать себя жертвой обстоятельств: ныть, стенать и обвинять окружающий мир.

3. Мыслить в стиле «нет необходимости в улучшениях»: позволять рутине себя засосать, повторяя одни и те же действия.

4. Считать, что времени всегда недостаточно: отговорка для того, чтобы не развивать себя или компанию.

5. Стремиться реагировать на проблемы, а не предупреждать их: такие люди всегда не успевают сделать работу к дедлайну, получая изрядную долю стресса.

6. Отсутствие уверенности в себе и мужества: это, что необходимо для того, чтобы противостоять проблемам, неудачам и ошибкам.

7. Страстно желать изменить других, а не себя: такие люди не понимают, что изменение начинается именно с них.

8. Считать проблемы чем-то невыносимым, а не средством для извлечения опыта: вместо прогресса они получают стресс и портят себе нервы.

9. Не создавать новые идеи: потому что это сложно, болезненно и требует времени.

10. Быстро сдаваться: изменения – это очень длительный процесс, поэтому начать, но не закончить равно не начинать.

11. Решать проблемы при помощи дополнительного администрирования и денег, а не при помощи мозга и творческого мышления.

12. Надеяться на лучшие времена, ничего при этом не делая: проблемы сами собой не решатся.

13. Слишком быстро принимать решения: не имея достаточной информации, легко ошибиться.

Книги о гемба кайдзен

Тема кайдзена и бережливого производства очень обширна, поэтому, вполне вероятно, что вы захотите в нее углубиться.

1. Генри Форд. Моя жизнь, мои достижения.

2. Масааки Имаи. Кайдзен: Ключ к успеху японских компаний.

3. Масааки Имаи. Гемба кайдзен: Путь к снижению затрат и повышению качества.

4. Хироюки Хирано. 5S для рабочих: Как улучшить свое рабочее место.

5. Джеффри Лайкер и Дэвид Майер. Практика дао Toyota: Руководство по внедрению принципов менеджмента Toyota.

6. Роберт Маурер: Шаг за шагом к достижению цели: Метод кайдзен.

7. Джеффри Лайкер. Дао Toyota: 14 принципов менеджмента ведущей компании мира.

8. Джеймс П. Вумек, Дэниел Т. Джонс. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании.

9. Майкл Томас Вэйдер. Инструменты бережливого производства II: Карманное руководство по практике применения Lean.

10. Юрий Адлер (редактор). Канбан и «точно вовремя» на Toyota: Менеджмент начинается на рабочем месте.

11. Дон Теппинг, Энн Данн. Бережливый офис: Устранение потерь времени и денег.

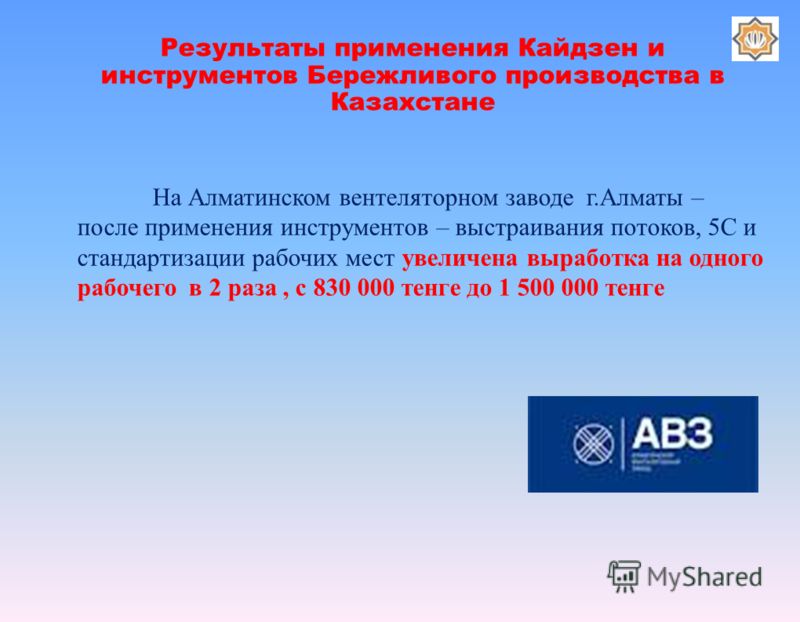

Ряд российских компаний уже внедрил философию производства кайдзен — Российская газета

Японская философия совершенствования бизнеса и производственных процессов кайдзен (в дословном переводе — улучшение) появилась в Японии после Второй мировой войны, но на Западе о ней стало известно лишь с выходом в 1986 году книги Масааки Имаи «Кайдзен. Ключ к успеху японских компаний».

В основе кайдзен лежит осознание необходимости постоянного совершенствования, внедрения производства без потерь, в том числе с помощью оптимизации стандартизированных действий при относительно небольших материальных затратах.

В России кайдзен известна не только под оригинальным японским названием, но и бережливое производство, Lean Production, 6 sigma и др.

Как рассказал «РГ» директор АНО «Японский центр по развитию торгово-экономических связей» Митихиро Хамано, «одной из самых сильных мотиваций к внедрению является укрепление позиции своего бизнеса в условиях жесточайшей конкуренции путем снижения себестоимости, сокращения сроков поставки, улучшения качества товаров и услуг».

В этом году, по словам Хамано, на встрече с представителем Федерального центра компетенций в сфере производительности труда при Минэкономразвития РФ отмечалось, что к внедрению кайдзен приступили более 1000 российских компаний.

Ряд российских предприятий и организаций уже могут показать хорошие результаты такого внедрения. Среди них КАМАЗ, НЛМЗ, «Автокомпонент», Астраханский государственный университет, а также РЖД, «Группа компаний ГАЗ», «Росатом», ВСМПО-АВИСМА, «Русал», «ЕвразХолдинг», «ЕвроХим», «Сибирская кондитерская компания» (Красноярск), Агрохолдинг «Кубань», Краснодарский ипподром, «Армавирский мясоконсервный комбинат», Кубанский казачий хор… Кроме того, по словам Митихиро Хамано, «в применении системы кайдзен также очень заинтересованы медицинские работники с целью предотвращения ошибок в процессе лечения. Так, в последние годы мы активно сотрудничаем с Минздравом России в рамках поддержки проектов о внедрении кайдзен в российских больницах и клиниках». Он подчеркнул, что «среди компаний с успешным внедрением кайдзен нет ни одной, которая собиралась бы отказаться от применения этой системы. Можно обратиться к названным компаниям и организациям, и любая подтвердит эффективность и удовлетворенность от нового порядка. Жаль, что иногда, возможно в силу неправильного толкования теории кайдзен, попытки внедрения системы не приносят ожидаемых результатов, и тогда компании сдаются на начальном этапе. Было бы хорошо перед внедрением пройти ознакомительный курс или стажировку в Японии по этой теме, чтобы своими глазами увидеть положительный эффект».

Можно обратиться к названным компаниям и организациям, и любая подтвердит эффективность и удовлетворенность от нового порядка. Жаль, что иногда, возможно в силу неправильного толкования теории кайдзен, попытки внедрения системы не приносят ожидаемых результатов, и тогда компании сдаются на начальном этапе. Было бы хорошо перед внедрением пройти ознакомительный курс или стажировку в Японии по этой теме, чтобы своими глазами увидеть положительный эффект».

В России философия кайдзен известна под названием «бережливое производство»

АНО «Японский центр» в сотрудничестве с Федеральным ресурсным центром Минэкономразвития России, который осуществляет президентскую программу по подготовке управленческих кадров для организаций народного хозяйства, приглашает экспертов из Японии для проведения семинаров. Там российские предприниматели могут познакомиться с лучшими практиками применения кайдзен на японских предприятиях. Также, ежегодно центр организует стажировки в Японии для российских бизнесменов. Ежегодно их проходят до 280 бизнесменов и руководителей. Все семинары и стажировки бесплатные.

Ежегодно их проходят до 280 бизнесменов и руководителей. Все семинары и стажировки бесплатные.

«Мы предлагаем без особо больших вложений улучшить производство, — пояснил «РГ» генсек Японского бизнес-клуба в России Кунио Окада, также занимающийся популяризацией кайдзен. — Если руководитель верит, что сможет добиться оптимизации с помощью японской методики, то обычно у него все получается. Мы рассказываем, что и как надо делать, привозим на семинары представителей тех предприятий, где кайдзен уже внедрен, чтобы те поделились опытом».

В марте 2020 года в Москве «Японский центр» планирует провести большой «круглый стол» под предварительным названием «Кайдзен — успех и провал. Опыт успешного внедрения на российских предприятиях».

Что такое Кайдзен простым человеческим языком

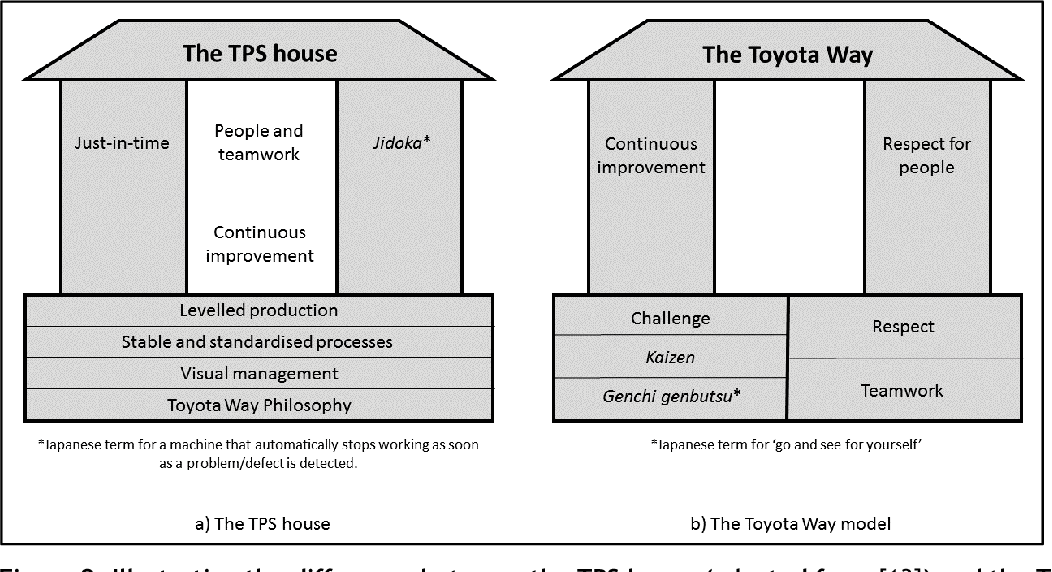

TPS — Toyota Production System именно её, а не Kaizen следует рассматривать как альтернативу Lean

Гемба — место создания ценности

TQC — всеобщий контроль качества

Метод «5 Почему?» — 5 раз задав вопрос сотруднику «почему?», можно выяснить, «откуда растут ноги» у возникшей проблемной ситуации. И принять действенные меры

И принять действенные меры

Поток вытягивания — оборудование делает детали только тогда, когда с последующего этапа приходит информация, что они там нужны

Канбан — средство коммуникации при организации производства по системе «Точно вовремя» (система оповещения о движении по этапам)

Время цикла (длительность выпуска заказа) — это длительность прохождения изделия по всему потоку от начала до конца.

Время такта — это частота, с которой готовые изделия выходят с линии. Целевое время такта определяется рыночным спросом

Цикл PDCA — цикл ПЛАНИРУЙ — ДЕЛАЙ — ПРОВЕРЯЙ — ВОЗДЕЙСТВУЙ

Цикл SDCA — усовершенствованный цикл PDCA. Сначала устанавливаются стандарты и лишь затем приступают к циклу PDCA. СТАНДАРТИЗУЙ — ДЕЛАЙ — ПРОВЕРЯЙ — ВОЗДЕЙСТВУЙ

Цикл Деминга — потребность в постоянном взаимодействии между исследованиями, проектированием, производством и сбытом. Позволяет добиться более высокого качества, которое удовлетворит потребителей

Муда — самым главным врагом бережливого производства являются потери. Это те действия на которые расходуются ресурсы, как временные, так и материальные, но которые не добавляют ценности товару или услуге для потребителя. Муда 1 рода — это действия, не создающие ценность но без которых невозможно обойтись. Например транспортировка, оформление документов. Их необходимо сокращать.

Это те действия на которые расходуются ресурсы, как временные, так и материальные, но которые не добавляют ценности товару или услуге для потребителя. Муда 1 рода — это действия, не создающие ценность но без которых невозможно обойтись. Например транспортировка, оформление документов. Их необходимо сокращать.

А вот Муда 2 рода — это действия не создающие ценности вообще и их можно и нужно исключать из процесса полностью

Мура — это неравномерность. При неравномерном спросе образуются очереди, увеличивается время исполнения. Требуются дополнительные материалы и запасы для выполнения пикового спроса. Работа в авральном режиме, утомляют людей и снижают их эффективность и качество работы.

Мури — это перегрузка людей или оборудования. Мы заставляем машины или людей работать на пределе возможностей. Перегрузка людей угрожает их безопасности и вызывает проблемы с качеством. Перегрузка оборудования ведет к авариям и дефектам.

Кайдзен, бережливое производство — презентация онлайн

1.

Кайдзен, бережливое производство, Лин…

Кайдзен, бережливое производство, Лин…

Термины:

OПроизводственная система Тойота

78г (Таити Оно)

OКАЙДЗЕН – термин появился в книге

Путь к успеху японских компаний

(Масааки Имаи) 86г

OLean – Машина, которая изменила

мир (Вумэк). Заказали крупные

американские корпорации. 91г

OБережливое производство – Русская

книга, перевод книги Вумэка. 2003г.

3. ЧТО ЭТО ТАКОЕ?

Философия, направленная на

непрерывный процесс улучшения.

Улучшения делаются маленькими

шагами, всеми сотрудниками компании.

4. Для чего это нужно?

5. Поток создания ценности. В этом потоке есть действия непосредственно направленные на создание ценности, а есть действия, которые никак на

Поток создания ценности.

В этом потоке есть действия непосредственно направленные на

создание ценности, а есть действия, которые никак на это не

влияют.

6. Задача

O максимально сократить или убрать

работу, которая не направлена на

создание или добавление ценности;

O улучшить работу, направленную на

создание ценности.

7. Примеры улучшений на складе

Было

Стало

1. Ходовой товар зоны Д0

лежит в дальних углах склада.

Тратится много времени на

переходы

1. Переставили товар по по его

популярности. Ускорилось

время его наборки.

8. Примеры улучшений на складе

Было

Примеры улучшений на

складе

2. Кладовщики вручную вели

реестр ячеек и номенклатуру,

которая в них хранится.

Стало

2. Переписали все ячейки и

внесли номенклатуру в 1С. В

результате на накладных

появились места хранения, что

существенно ускорило поиск

нужных позиций.

9. Примеры улучшений на складе

Было

Стало

3. Кладовщик набирал товар

следующим образом – взял

накладную, увидел 250

подоконник и пошел за ним.

Взял следующую накладную

увидел 250 подоконник и

пошел опять за ним. Так 15

накладных

3. Распечатал лист всех

накладных на доставку.

Подогнал кару, набрал 20шт

250 подоконника и отвез к

машине. Ускорило сборку

4. Погонаж весь набирался

только тогда, когда машина

встала на погрузку

4. В зоне погрузки поставили

елку, для набора погонажа

заранее, как только приходит

наряд. Ускорило погрузку

машины.

10. Методология. Как это все сделать и воплотить в жизнь

1. Научиться видеть потери и мыслить через

призму потерь. Любая работа на любом этапе

времени выполняется неэффективно

2. Зафиксировать потери.

3. Собрать инициативную группу. Расписать

поток создания ценности. Выработать

решение.

4. Создать стандарт работы.

5. Поддерживать стандарт.

6. Внедрить систему 5S на рабочих местах.

11. Виды потерь

O

O

O

O

O

O

O

Потери, связанные с движением

Всякое движение, которое не добавляет ценности (например, необходимость

ходить за чем-нибудь), является потерей.

Потери, связанные с обработкой. Любое выполнение работы

неоптимальным образом является потерей, связанной с обработкой.

Сотрудники работают старательно, но не применяют лучшие из уже

существующих способов выполнения работы.

Потери, связанные с ожиданием. Ресурсы, затрачиваемые впустую, пока

люди ждут получения информации, совещания, подписи, ответного звонка,

починки компьютера или копировального аппарата и т. д. Пребывая в таком

состоянии, люди не могут добавлять ценности в продукт или услугу.

Потери, связанные с согласованием целей. Это энергия, затрачиваемая

людьми, работа которых направлена на достижение противоположных целей,

и усилия, необходимые для исправления проблемы и получения

удовлетворительного результата.

Потери, связанные с распределением заданий. Усилия, затрачиваемые на

выполнение ненужных или неуместных задач, являются потерями,

связанными с заданиями.

Запасы лишнего

Перепроизводство, переделка

12. Виды потерь

Потери, связанные с процессом.

OПотери, связанные с контролем. Потери, связанные с контролем, — это

энергия, затрачиваемая на непосредственный контроль или мониторинг,

результаты которого не характеризуются устойчивыми долговечными

улучшениями общей эффективности.

OПотери, связанные с изменчивостью. Ресурсы, затрачиваемые на

ликвидацию последствий и/или исправление результатов, отклоняющихся от

ожидаемого или от нормы, являются потерями, связанными с изменчивостью.

OПотери, связанные с искажением. Усилия, прикладываемые для

произвольного изменения процесса в отсутствие понимания всех

последствий, и усилия, необходимые для ликвидации или исправления

непредвиденных последствий произвольного изменения, относятся к

потерям, связанным с искажением. Пример. Менеджер, недовольный

неправильно составленным документом, вызвавшим задержку выполнения

важного заказа, вводит процедуру, согласно которой каждый заказ требует его

личной проверки и подписи.

OСтратегические потери.— это потеря ценности (бесполезные усилия) в

результате использования процессов, которые отвечают краткосрочным

целям и/или потребностям внутренних клиентов, но не создают ценность для

клиентов и акционеров.

13. МЕТОДОЛОГИЯ 5S.

12345

11 12 13

21 22 23

31 32 33

41 42 43

6 7 8 9 10

14 15 16 17

24 25 26 27

34 35 36 37

44 45 46 47

18

28

38

48

19

29

39

49

20

30

40

50

1.

2.

3.

4.

5.

УБЕРИ ЛИШНЕЕ. Чёткое разделение вещей на

нужные и ненужные и избавление от последних.

РАСПОЛОЖИ ПРАВИЛЬНО. организация хранения

необходимых вещей, которая позволяет быстро и

просто их найти и использовать.

УБЕРИСЬ. Соблюдение рабочего места в чистоте и

опрятности.

СТАНДАРТИЗУЙ -необходимое условие для

выполнения первых трёх правил.

НАБЛЮДАЙ И ПОДДЕРЖИВАЙ.

16. Примеры внедрения 5S

17. Примеры внедрения 5S

18. Примеры внедрения 5S

19. Примеры внедрения 5S

20. У нас сейчас…

23. Что я жду?

O 1. Один раз в месяц организовывать рабочую группу

O

O

O

O

отделов продаж под

руководством ответственного

сотрудника, и в течение 2-3 собраний находить решение

проблемным вопросам;

2. вести тетрадь со списком потерь;

3. прибирать и стандартизировать рабочие места.

поддерживать порядок на рабочем месте;

4. публично освещать встречи и решения на форуме в виде

фоток, выводов и тд., для того чтобы вовлечь филиалы в

эту деятельность;

поощрять сотрудников за внедрение улучшений.

Учебные курсы – Бережливое производство и обслуживание 2020 и 2021 учебного года – Кафедра производственного менеджмента и логистики (Нижний Новгород) – Национальный исследовательский университет «Высшая школа экономики»

Аннотация

Современные тенденции развития экономики ― всеобщая глобализация, рынок покупателя, развитие технологий ― приводят к тому, что показателем успешного предприятия является уровень его конкурентоспособности или степень «привлекательности» производимого продукта в глазах потребителя. Конкурентоспособность, в свою очередь, зависит от набора таких факторов, как индивидуальность товара, качество, доступность на рынке и, естественно, цена. Девиз Лин-менеджмента ― «создание ценности без потерь с точки зрения клиента», т.е. инструменты и методы Лин полностью соответствуют цели предприятия быть конкурентоспособным, не требуют привлечения дополнительных инвестиций, повышая при этом качество, сокращая время изготовления продукта, и, что наиболее важно, его стоимость. Под ценностью подразумевается тот товар или услуга, которую готов приобрести покупатель, а под процессом создания ценности понимается не просто отдельно взятый участник изготовления продукции, но вся производственная цепочка в целом, начиная от поставщика материалов и заканчивая непосредственно клиентом. Особенное внимание уделяется информационному потоку, ― например, процессам планирования и управления, контролю качества, обмену информацией между отделами и т. д. Материал дисциплины построен на анализе особенностей применения инструментальных средств Лин-менеджмента, включая универсальные и специальные методы постоянного улучшения деятельности предприятий и организаций в сфере услуг и производства. Преподается на русском языке. Дисциплина выполняется в формате blended. Студенты в рамках темы 2, темы 3 проходят курс Operations Management: Analysis and Improvement Methods на ресурсе Coursera https://www.coursera.org/learn/operations-management The hidden value – Lean in manufacturing and services https://ru.coursera.org/learn/lean-manufacturing-services

Читать онлайн «Бережливое производство и НОТ» бесплатно

От авторов

К 2014 году, когда мы начали писать эту книгу, применение концепции бережливого производства (Lean production) позволяло формировать конкурентное преимущество не только промышленным предприятиям. На сегодняшний день, Lean production широко распространено в таких областях, как медицина, финансы, образование, девелопмент, государственный сектор.

Оценивая западный опыт сегодня, мы отмечаем, что 80—90% японских предприятий уже внедрили систему бережливого производства, в США таких фирм две трети, а в странах Евросоюза — более половины. Россия на этом фоне выглядит весьма скромно: 10–15% компаний имеют опыт использования одного-двух инструментов на пилотных участках, а масштабные проекты, затрагивающие модернизацию различных производственных процессов на основе концепции Lean, ведутся лишь на 5%. Однако не стоит забывать, что со времен Советского Союза большинство отечественных предприятий применяли в своей деятельности методы научной организации труда, очень близкие по духу данной концепции.

В 2014—2015 гг. были опубликованы российские национальные стандарты в области бережливого производства, что позволило концепции Lean выйти из академической тени и стать предметом широкого обсуждения в различных экспертных кругах. Появились сотни, если не тысячи, новых печатных работ, авторы которых зачастую представляют противоположные точки зрения на проблематику и подходы к внедрению бережливого производства.

В декабре 2017 г. мы как раз заканчивали книгу, однако ее издание решили отложить, для того, чтобы более подробно ознакомиться с российской практикой внедрения систем бережливого производства уже на основе вышедших стандартов, и, возможно, внести какие-либо коррективы в наше видение. К счастью, такая возможность была предоставлена нам со стороны крупного оборонного холдинга, в рамках которого был запущен комплексный стратегический проект поэтапного развертывания корпоративной производственной системы на основе методов бережливого производства и научной организации труда. По известным причинам, здесь мы не будем называть данную организацию, однако выразим искренние слова благодарности ее руководству за возможность совместной работы в рамках проекта и пожелаем дальнейших успехов.

Конечно, мы были бы признательны и российским разработчикам стандартов, подожди они еще полгода, до выхода книги. Однако, внимание которое они привлекли к теме бережливого производства, теперь дает нам уникальный шанс проверить все наши аргументы и выслушать мнения неравнодушных лиц, интересующихся вопросами Lean менеджмента.

В этой книге мы постарались избегать общих фраз, и доступной в других источниках информации, а сосредоточились на пошаговой инструкции выбора методов, их применения и оценки эффекта на предприятии. Надеемся, что данное, довольно «сухое» изложение подхода, будет полезно и тем, кто находится в самом начале «бережливой» работы, и тем, кому уже знаком этот путь, и кто знает, как он не прост. Приятного чтения!

Фаллер Константин Петрович — Управляющий партнер. Руководитель практики бизнес-консалтинга SmartExecutive (www.smartexecutive.ru)

Овчинников Сергей Андреевич — Старший партнер. Руководитель практики бизнес-обучения SmartExecutive (www.smartexecutive.ru)

Глава 1. Прошлое и настоящее

Вызванное затяжным кризисом снижение темпов экономического роста в мире в сочетании с постоянным развитием технического прогресса и жизненной необходимостью захвата, удержания и расширения позиций на мировом рынке ставят предприятия промышленных отраслей в сложное положение. Главная задача в сложившихся условиях — выдержать конкуренцию как на внешних, так и на внутренних рынках. С такими задачами сталкиваются компании всего мира. Так, например, в Японии, одной из наиболее развитых стран, в результате конкурентной борьбы банкротятся 10—15 тыс. предприятий ежегодно. В то же время, выход многих российских производителей на международные рынки, перераспределение объемов экспортных поставок ставит под угрозу до сих пор устойчивое положение на внутреннем рынке, куда зарубежные предприятия способны поставлять более качественную продукцию по более низкой цене.

Термин «Lean production» («Бережливое производство») был введён Джоном Крафчиком в 1988 г.. Однако истоки зарождения концепции бережливого производства восходят к началу двадцатого века. Понятие работы, которая не добавляет ценности, было введено американским инженером, одним из основоположников науки об организации труда Франком Гилбертом [2].

Концептуальные основы бережливого производства были разработаны фирмой Toyota в 1950-х годах. Автором идеи бережливого производства считается Тайити Оно, начавший работу в Toyota Motor Corporation в 1943 году. Побывав в США и ознакомившись с системой работы супермаркета, Тайити Оно, или, если писать по японской традиции, Оно Тайити (Оно — фамилия), пришёл к выводу, что производство продукции должно основываться не на планируемых объёмах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания). Именно Т. Оно объединил все передовые методы повышения эффективности производства и построил свою собственную, уникальную систему, которая получила название Производственная система Тойота или Toyota Production System (TPS).

Тайити Оно, изучая и объединяя лучший мировой опыт в 1950-х годах разработал, а затем около 30 лет вводил в жизнь TPS, которая в западной интерпретации стала известна как «бережливое производство». Тайити Оно долго ничего не хотел записывать, потому что боялся, что формализация убьет сам дух его идеи. Поэтому его монография «Производственная система Тойоты» [3] был написана лишь в 1978 г., когда Оно уже был исполнительным вице-президентом Toyota и председателем совета директоров компании «Toyota Spinning and Weaving». Ценность данной книги состоит не только в описании конкретных методов организации производства на основе концепции Lean (Just-in-Time, JIT — «точно-в-срок»; Kanban — «канбан» и др.). Самое главное, что Тайити Оно показал, как можно постоянно думать над улучшением своей работы. причем не только в период роста экономики, но и в период спада. Падение экономики неизбежная стадия развития и к ней необходимо готовиться заранее. Т. Оно говорит о необходимости учебы у предшественников. Не случайно целая глава монографии посвящена анализу и переосмыслению мемуаров Г. Форда [4], в которых высказываются некоторые идеи бережливого производства в свое время отвергнутые бизнесом, поскольку значительно опережали свое время.

Значительный вклад в развитие теории бережливого производства внес соратник и помощник Тайити Оно японский инженер Сигэо Синго. В 1950-х годах Синго внедрял на Тойоте новые подходы к управлению и оптимизации производственных процессов, наиболее известным из которых стала система SMED (Single Minute Exchange of Die) — «быстрая переналадка» [5], при которой переналадка производственного оборудования происходит менее чем за 10 минут. Система SMED, наряду с TPM (Total Productive Maintenance — «всеобщий уход за оборудованием»), системой «5S», кайдзен [6] и канбан относится к числу основных методов бережливого производства.

Однако успех компании Toyota, полученный благодаря применению практических инструментов бережливого производства, также проистекает из глубокой приверженности принципам инновационности, высочайшего качества и эффективного управления затратами. В культуре Toyota это называется принципом устранения потерь [7] — основной принцип бизнеса, составляющий сущность уникальной производственной системы Toyota, основанной на концепции бережливого производства.

По словам Фудзио Тё, президента компании с 1999 г., Toyota начинается с двух вопросов [8]:

— где мы напрасно тратим ресурсы, такие как время, люди или материалы;

— как уменьшить эти потери?

Можно сделать вывод, что японские методы организации производства сформировали основу концепции бережливого производства. Однако в современных условиях бережливое производство представляет собой уже синтез и обобщение ряда передовых управленческих практик различных стран. В ряде европейских стран акцент в реструктуризации производственных систем во многом делается на мотивацию персонала, в том числе на его участие в создании оптимальных форм труда. Lean в Европе — это гораздо больший упор на мотивационную составляющую в организации производства, чем в США. Подход США — возможность набора рабочей силы невысокой квалификации, их скорейшая подготовка, и возможность быстрой переподготовки кадров с темпом, сообразным темпу роста производства.

В Японии и на Западе концепция Lean сначала применялась в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем она была адаптирована к условиям непрерывного производства, а потом нашла широкое применение среди многих малых, средних и крупных предприятий в разных странах мира и различных отраслях — в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе.

Методы Lean успешно используются такими мировыми компаниями как Boeing, General Electrics, Alcoa, а в России — ОАО «РЖД», ПАО «Сбербанк», АО «НПО «Высокоточные комплексы», АО «Авиастар-СП», ОАО «Опытная фабрика «Полюс», АО Концерн «Калашников» и другими.

Основным преимуществом концепции бережливого производства является ее универсальность. Привлекательность Lean состоит еще и в том, что система на 80% состоит из организационных мер и только 20% составляют технологические инвестиции.

Постепенно Lean превратилось в международную концепцию менеджмента, «Лин мышление» (Lean Thinking), и даже «Лин культуру» (Lean Сulture) современного общества. Главное в Лин культуре — опора на человеческий фактор и коллективная работа. Существенную поддержку этому оказывает формирование эмоционального интеллекта (EQ) у работников методом коучинга. Другим важным положением является стремление к постоянному совершенству на основе метода постепенных, но непрерывных улучшений (Кайдзен). Теперь Lean охватывает не только само предприятие, организацию, но ее клиентов и поставщиков и распространяется на все общество. Этому способствуют регулярные международные и региональные конференции по Lean, многие из которых проводятся по инициативе Lean Enterprise Institute (США) и Lean Enterprise Academy (Англия). Во многих странах распространению Бережливого производства оказывается государственная поддержка.

В России в 2014—2015 г. были разработаны и изданы национальные стандарты в области бережливого производства [9 — 13]. Стандарты разработаны на основе накопленного организациями Российской Федерации опыта повышения эффективности деятельности с учетом лучшей мировой практики применения концепции бережливого производства. И, если западные компании, реализующие концепцию бережливого производства, уже могут говорить о достигнутых результатах в области стабильности качества, высокой производительности и скорости технологических процессов, то для многих российских организаций эффективность при выполнении операций — это «секретное оружие будущего».

В международных стандартах ИСО серии 9000 редакции 2015 г. [14] восемь принципов менеджмента качества формулируются, как семь: ориентация на потребителя, лидерство, вовлечение людей, процессный подход, улучшение, принятие решение на основе свидетельств, менеджмент взаимоотношений. Кроме этих основополагающих принципов, исходя из стратегических задач организации, могут быть сформулированы и другие, и, в первую очередь, принцип «Бережливое производство». Поскольку достичь высоких показателей в работе позволяют заложенные в концепции Lean конкретные инструменты и методы оптимизации отдельных элементов управления производством и всей производственной системы.

Глава 2. Определяем «узкие места»

Для внедрения бережливого производства на предприятии необходимо решить ряд проблем, а начать, по нашему мнению, следует с выбора тех участков производства (структурных подразделений), на которых методы бережливого производства должны быть применены в первую очередь.

В доступных авторам литературных источниках [6, 9, 17, 18] отсутствует структурированный подход к определению первоочередных подразделений предприятия для внедрения методов бережливого производства.

В настоящей Главе мы обсуждаем основные проблемы определения первоочередных структурных подразделений для внедрения методов бережливого производства и предлагаем методику, необходимую для решения данной задачи.

Для эффективной реализации работ по внедрению методов бережливого производства необходимо принимать взвешенные и обоснованные решения о выборе первоочередного структурного подразделения и ранжировании очередности внедрения.

Как показано на рисунке 1, основные вопросы, которые должен задать себе при этом менеджер:

• Где основные организационные проблемы?

• На что тратится больше всего времени и финансовых средств?

• Что является «узким местом»?

Для ответов на эти вопросы необходимо оценить структурные подразделения организации по трем направлениям:

— организационное — место структурного подразделения в иерархической структуре предприятия

— экономическое — экономическая составляющая структурного подразделения в рамках предприятия

— процессное — место структурного подразделения в процессной структуре предприятия

Оценка структурного подразделения по организационному направлению осуществляется по формуле

Qсо = ∑ (Сoi x Aoi),

где:

Qсо — оценка организационного направления для выбора структурного подразделения;

Сoi — оценка i-го критерия организационного направления;

Aoi — вес i-го критерия организационного направления».

Пример применения критерия и их показателей

Оценка структурного подразделения по процессному направлению осуществляется по формуле

Qсп = ∑ (Спi x Aпi),

где:

Qсп— оценка процессного направления для выбора структурного подразделения;

Спi — оценка i-го критерия процессного направления;

Aпi — вес i-го критерия процессного направления.

Пример применения критерия и их показателей

Что Такое Бережливое Производство?

Для многих словосочетание «бережливое производство» ассоциируется с устранением отходов и сокращением расходов. В бизнесе эти процессы повышают конкурентоспособность компании и помогают оставаться востребованными на рынке.

Бережливое производство (от англ. lean manufacturing, lean production или просто lean) — методология, в основе которой как раз и лежит идея устранения отходов, лишних трат и оптимизации процесса производства. Однако приоритетом этой методологии является не просто экономия денег, а постоянное повышение уровня удовлетворенности потребителей и улучшение качества выпускаемого продукта.

В этой статье вы узнаете подробнее о методологии Lean, сферах ее применения и о том, как бережливое производство налаживает рабочие процессы в компании.

Содержание:

Кто стоял у истоков бережливого производства

Генри Форд был первым, кто наладил систему массового производства. Он использовал так называемое «поточное производство» для изготовления и сборки компонентов своих автомобилей за несколько минут, а не часов или дней. В отличие от ручной и ремесленных работ, система массового производства поставляла идентичные и взаимозаменяемые компоненты.

Такой способ работы на производстве принес невероятный успех и позволил Ford Motor Company произвести более 15 миллионов автомобилей в период с 1908 по 1927 год.

В 1926 году Сакичи Тойода основал завод автоматических ткацких станков Toyoda, а через несколько лет компания сменила название на Toyota, когда начала производить автомобили.

В 1950 году Эйдзи Тойода, племянник Сакичи, посещал завод Rouge Ford в Дирборне, штат Мичиган. В то время филиал в Дирборне был самым комплексным и крупнейшим производственным предприятием Ford. Он производил почти 8000 автомобилей в день, тогда как Toyota производила только 2500 автомобилей в год.

Изучив процессы производства, Эйдзи Тойода понял, что система, придуманная Генри Фордом, не подходит его компании. Японский рынок был слишком маленьким и требовательным для массового производства. Желания заказчиков постоянно менялись и варьировались от компактных и доступных машин до самых роскошных автомобилей.

Система массового производства Ford Motor Company была сосредоточена на объемах производства, а не на желании потребителя. Тут команда Toyota столкнулась с проблемой компромисса между производительностью и голосом покупателей.

В сотрудничестве с Тайити Оно компания разработала новую систему производства автомобилей. Эксперименты Тайити привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota» или Toyota Production System. Система произвела революцию в производстве физических товаров и легла в основу концепции бережливого производства.

Что такое бережливое производство

Бережливое производство — это методология, которую многие производители используют для устранения отходов, оптимизации процессов, снижения затрат, стимулирования инноваций и сокращения времени выхода продукта на рынок.

Lean manufacturing предоставляет всем работникам организации возможность выявлять и устранять потери, чтобы постоянно увеличивать ценность продукта, производимого для клиентов.

Другими словами, суть философии Lean состоит в постоянном создании большей ценности для потребителей при одновременном сокращении расходов.

Цели бережливого производства

Можно выделить пять основных целей бережливого производства, которые направлены как на удовлетворение клиента, так и на оптимизацию рабочих процессов:

- Улучшение качества продукции.

- Избавление от лишних расходов.

- Сокращение времени на производство продукта.

- Общее снижение затрат компании.

- Минимизация рисков.

Сферы применение бережливого производства

Как вы уже знаете, изначально концепция бережливого производства применялась в машиностроительном бизнесе. Ближе к концу 20 века методология стала использоваться во многих профессиональных сферах и отраслях:

- Разработка ПО.

- Логистика.

- Управление проектами.

- Здравоохранение.

- Строительство.

- Образование.

- Нефтедобывающие корпорации.

- Государственное управление.

- Торговля.

- Банковские услуги.

В любой из этих сфер подход бережливого производства требует некоторой адаптации под определенные условия. Однако, сама суть lean production остается неизменной — повышение эффективности на каждом этапе реализации продукта или услуги, а также постоянная оценка их ценности для конечного потребителя.

Как внедрить бережливое производство

Для того, чтобы внедрить бережливое производство, важно понимать принципы этой системы. Сами по себе они не сложны, однако требуют от компании немало усилий. Внедрять эти принципы можно как в весь процесс производства, так и в определенный его этап.

Принципы бережливого производства

Джеймс Вумек и Дэниел Джонс, известные авторы и экономисты, сформулировали 5 принципов бережливого производства, которые помогут максимально приблизить конечный результат к тому варианту, каким его хотят видеть потребители:

1. Ценность

Первым делом важно определить, что создает ценность продукта с точки зрения конечного потребителя. Когда компания четко знает, что действительно важно покупателям, она может выявить, какие процессы ориентированы на предоставление ценности клиентам, а какие нет.

2. Поток создания ценности

На этом этапе бережливого управления создается карта жизненного цикла проекта и устраняется все, что не несет никакой ценности. Менеджер детально описывает каждое действие производственного процесса от момента получения заказа до его реализации потребителю.

Для планирования производственного процесса и контроля над его реализацией отлично подойдет диаграмма Ганта. Этот инструмент поможет вам спланировать все этапы работы над продуктом, следить за прогрессом, контролировать ход выполнения задач и загрузку работников.

GanttPRO — онлайн диаграмма Ганта для планирования и управления проектами. Инструмент поможет вам завершать проекты вовремя, грамотно распределять ресурсы, работать с их загрузкой, а также своевременно взаимодействовать с командой.

Попробуйте бесплатно!

3. Создание рабочего потока

Этот шаг необходим для устранения простоев, лишних ожиданий и других потерь. Его цель — сделать реализацию продукта максимально плавной, снизив риски и вероятность непредсказуемостей на производстве.

4. Вытягивание

Позвольте потребителю задавать рамки. Следите за рынком и спросом, выпускайте конкретную продукцию именно в том количестве, которое необходимо людям.

5. Совершенство

Когда все вышеперечисленные шаги предприняты, не забывайте постоянно анализировать работу и избавляться от лишнего в производственном процессе. Стремитесь к совершенству, постоянно сокращая ненужные шаги и действия.

Виды потерь в бережливом производстве

В противовес ценностям, за которые клиент готов платить, в бережливом производстве есть и потери. Это все, что уменьшает ценность продукта или обходится компании без выгоды.

Тайити Оно выделил 7 видов потерь в бережливом производстве:

1. Перепроизводство

Минимизация количества непроданной продукции снизит затраты на их хранение. Оно считал перепроизводство главным видом потерь, из-за которого возникают остальные проблемы.

2. Ожидания

Другими словами, это сокращение простоя операторов во время работы техники, а также избавление от разнообразных задержек и поломок оборудования. Все это тратит время на производство продукта и не добавляет ценности продукту.

3. Лишние запасы

Простаивающие склады запасов сырья, деталей или готовой продукции, а также незавершенное производство — это замороженные денежные средства, которые не идут на развитие бизнеса.

4. Транспортировка

Не стоит забывать об оптимизации транспортировки деталей и готового продукта. Каждое перемещение увеличивает риски задержек или повреждений, а также повышает общие расходы на транспортировку.

5. Лишние движения людей

Лишние перемещения работников тратят в сумме немало времени. Это наверняка может привести привести к повышению стоимости продукта без увеличения его ценности.

6. Брак

Сокращение вероятности дефектов на производстве помогает сохранить финансы, а также временные и рабочие ресурсы.

7. Ненужная обработка

Излишняя или неправильная обработка комплектующих, а иногда и целые лишние этапы обработки также приводят к временным и финансовым потерям.

В конце 20 века Джеффри Лайкер, автор книги о производственной системе Toyota, добавил восьмой вид потерь:

8. Нереализованный потенциал сотрудников

Потери в виде неиспользованного потенциала сотрудников, упущение новых и свежих идей негативно сказываются на ценности производимого продукта.

Именно поэтому одной из ключевых ценностей Lean являются работники, их умения и способность анализировать ситуацию.

Пример внедрения бережливого производства

Довольно интересен и показателен пример внедрения бережливого производства в процессы работы датской почты. Главной целью Lean-почты стала обширная стандартизация предлагаемых услуг для повышения эффективности труда и снижения сроков доставки посылок и писем. Для этого была разработана специальная карта поточного создания ценностей.

Кроме того, для достижения еще более высокого уровня удовлетворенности людей, компания внедрила систему мотивации работников почты.

Такой пример в очередной раз ярко демонстрирует, что сферы применения lean manufacturing давно вышли за пределы производства физических продуктов, а в частности автомобилей.

Инструменты бережливого производства

Бережливое производство включает в себя набор инструментов, которые способствуют выявлению и устранению потерь компании. Потери могут возникнуть из-за неравномерной рабочей загрузки, переработок или ошибок в распределении финансов.

Инструменты бережливого производства:

- Делают рабочий процесс более прозрачным.

- Помогают снизить затраты на производство продукта, не теряя в качестве.

- Снижают риск потери ресурсов.

- Повышают уровень удовлетворения пользователей/потребителей.

- Способствуют мотивированности сотрудников и их вовлеченности в рабочий процесс.

Чтобы эффективно внедрить и использовать инструмент бережливого производства, важно определить наиболее приоритетное направление, которое вы хотите проработать и усовершенствовать. После этого выбрать подходящий инструмент станет проще.

Ниже приведены некоторые из наиболее распространенных инструментов, используемых в бережливом производстве.

- Карта потока создания ценностей (Value stream mapping или VSM)

Этот инструмент визуализирует процесс реализации продукта от поставки сырья до покупки потребителями. Он помогает планировать и внедрять нововведения, тем самым постоянно улучшая качество продукта.

- Защита от ошибки (Poka Yoke)

Главная цель инструмента — максимальное устранение дефектов при производстве продукта.

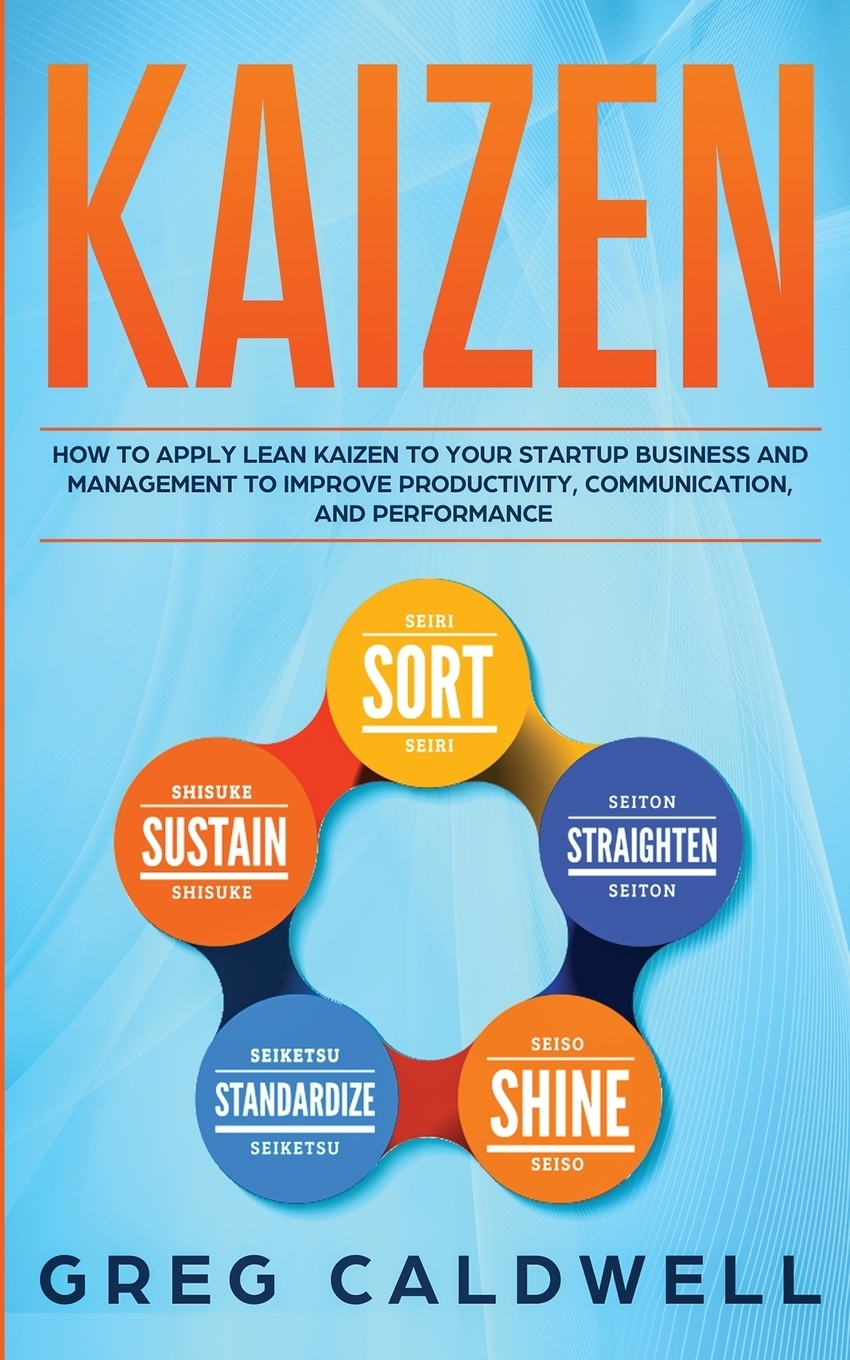

5S — ежедневная практика, которая помогает выявлять проблемы в производстве, которые были вызваны неправильной организацией рабочего места.

Название инструмента бережливого производства возникло от сокращения пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Их адаптация в русском языке выглядит следующим образом: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

Слово «kaizen» переводится с японского как «постоянное улучшение». В основе инструмента бережливого производства Кайдзен — объединение усилий всех сотрудников, их непосредственное участие в достижении общей цели компании и создание особой корпоративной культуры.

Именно эта философия за пару десятков лет подняла экономику Японии после Второй мировой войны.

Канбан — инструмент бережливого производства, который снижает складские запасы, позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции.

- Всеобщий уход за оборудованием (Total Productive Maintenance или TPM)

Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к обслуживанию оборудования каждого сотрудника компании, а не только узких специалистов. Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

- Jidoka (Автономизация)

Дзидока предотвращает производство дефектной продукции. При использовании этого принципа работы оборудование автоматически обнаруживает проблему, например, неисправность или брак, и сигнализирует об этом, тем самым исключая перепроизводство и массовые потери продукта.

- Heijunka (Выравнивание)

Хейдзунка — инструмент бережливого планирования для сглаживания неравномерностей производственного процесса и сведения к минимуму возможности перегрузки. Хейдзунка помогает реагировать на изменения спроса, наилучшим образом использовать мощности, а также снижать затраты на складские запасы.

10 книг о бережливом производстве

Еще глубже погрузиться в историю lean production, а также узнать больше о ценностях, принципах и инструментах этой методологии, вам помогут книги о бережливом производстве.

1. Дао Toyota. 14 принципов менеджмента ведущей компании мира/The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer

Автор: Джеффри Лайкер.

Год: 2004.

Это первая книга для широкой аудитории, которая рассказывает об основных принципах управления и бизнес-философии, лежащих в основе успеха всемирно известного концерна Тойота.

2. Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес-модели/The Lean Startup: How Today’s Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses

Автор: Эрик Рис.

Год: 2011.

Многие стартапы терпят неудачи. Но многие из этих неудач можно предотвратить, считает автор книги. Lean Startup — это новый подход, применяемый во всем мире, который меняет процесс создания компаний и выпуска новых продуктов.

3. 2 Second Lean — 3rd Edition: How to Grow People and Build a Fun Lean Culture

Автор: Пол Экерс.

Год: 2014.

Бизнес-эксперт и международный спикер Пол Экерс в 2 Second Lean рассказывает, как работать с максимальной эффективностью и поддерживать продуктивную среду во всех аспектах жизни: от дома до офиса.

4. The Machine That Changed the World: The Story of Lean Production — Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry

Авторы: Джеймс Вумек, Дэниел Рус, Дэниел Т. Джонс.

Год: 1991.

Книга, основанная на пятилетнем исследовании Массачусетского университета о будущем автомобилестроения, прославила термин «Бережливое производство» на весь мир. Она была переведена на одиннадцать языков и была продан более 600 тысяч раз. Пересмотренное издание вышло в 2007 году.

5. Lean Analytics: Use Data to Build a Better Startup Faster (Lean (O’Reilly))

Авторы: Алистер Кролл и Бенджамин Йосковиц.

Год: 2013.

Книга расскажет о 6 видах онлайн-бизнеса, стратегиях работы с данными и почему стоит акцентировать внимание на одной метрике.

6. Everything I Know About Lean I Learned in First Grade

Автор: Роберт Мартиченко.

Год: 2008, 2012 (переиздание).

Как можно догадаться из названия, книга представляет собой простой и местами даже веселый экскурс по азам бережливого производства. Ее задача — доходчиво рассказать об основах Lean друзьям, коллегам, членам семьи и даже детям.

7. Lean Production Simplified: A Plain-Language Guide to the World’s Most Powerful Production System

Автор: Паскаль Деннис.

Год: 2016 (третье издание).

Кроме четкого обзора структуры и инструментов системы бережливого производства, книга подробно и доступно рассказывает о Lean manufacturing на реальных примерах компаний из различных профессиональных отраслей: IT, здравоохранение, финансы, дизайн, проектирование и другие.

8. Lean Thinking: Banish Waste and Create Wealth in Your Corporation, Revised and Updated

Авторы: Джеймс Вумек, Дэниел Т. Джонс.

Год: 2003.

Авторы бестселлера рассказывают о том, что вовсе не обязательно постоянно изобретать бизнес-модели для улучшения дел компании. Достаточно вернуться к основам и ответить на вопрос «Что на самом деле клиент воспринимает как ценность?» В этом и есть суть бережливого мышления.

9. The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to 100 Tools for Improving Quality and Speed

Авторы: Майкл Л. Джордж, Джон Мэкси, Дэвид Т. Роулендс, Малколм Аптон.

Год: 2004.

Карманный справочник объединяет инструменты и концепции Lean и Six Sigma. Бестселлер содержит советы экспертов о том, какой инструмент лучше использовать для конкретной цели. В книге вы найдете краткие описания и примеры почти 100 важных инструментов Lean Six Sigma.

Бестселлер снабжен подробными примерами и пошаговыми инструкциями, поэтому он станет идеальным справочным руководством для перехода от теории к практике.

10. Lean Foundations: An action guide for leaders in manufacturing to enhance workplace happiness, improve operational performance, and provide a platform for Lean

Автор: Кейн Маршалл.

Год: 2019.

Написанная руководителем производств для руководителей производств книга представляет собой практическое руководство по применению подхода Lean Foundations к лидерству и управлению.

В своей работе автор рассказывает о восьмиступенчатой модели, которая приносит результаты более 20 лет активного использования.

Подводя черту

Безусловно, бережливое производство, как и любой другой подход в администрировании рабочих процессов, сложно назвать панацеей для абсолютно каждого бизнеса или организации. Выбор методологии управления проектами — ответственная и комплексная задача, которая включает в себя много нюансов и аналитики. Если вы не знаете, как выбрать методологию управления проектами, начните с изучения основ каждой из них.

Тем не менее, популярность Lean оправдана. Ведь в основе этой методологии управления проектами лежат две крайне важных ценности, которые стремятся привести конечный результат к идеалу:

- Непрерывное совершенствование.

- Уважение к людям.

Именно поэтому методология бережливого производства с середины 20 века стала набирать популярность, а сегодня применяется во многих профессиональных сферах и организациях по всему миру.

5 1 голос

Рейтинг статьи

10 лучших книг по бережливому производству

Если вы только начинаете знакомиться с бережливым производством или являетесь опытным экспертом, мы считаем, что эти книги должны быть прочитаны всеми производителями бережливого производства. Эти рекомендации варьируются от классических, которые были основополагающими в эволюции бережливого производства, до современных мыслителей бережливого производства, от практических руководств и учебных пособий по бережливым методам до учебников по принципам бережливого управления — есть даже роман в стиле триллера для хорошей меры.

Вот наш выбор из 10 основных книг по бережливому производству:

1. Путь Toyota: 14 принципов управления от крупнейшего производителя в мире

Джеффри Лайкер

The Toyota Way была первым отрывком из литературы по бережливому производству, который четко разъяснил массам источник успеха Toyota. Вместо того, чтобы инструктировать читателей по техническим аспектам TPS, доктор Лайкер сосредотачивается на 14 ключевых бизнес-философиях и принципах управления, которые определяют стиль управления Toyota, без которых организации, стремящиеся скопировать методы TPS, несомненно, не смогут добиться результатов.

2. Машина, изменившая мир

Джеймс П. Уомак и Дэниел Т. Джонс

Первая книга, в которой введен термин «бережливое производство», Машина, изменившая мир — это подробный отчет о победе производственной системы Toyota над господствовавшей в то время системой массового производства. Авторы Вомак и Джонс были первыми, кто сформулировал принципы бережливого производства, исчерпывающе задокументировав его преимущества и причины успеха Toyota.Эта книга является важным руководством для руководителей, стремящихся к успешной трансформации бережливого производства в своих организациях.

3. Кайдзен-экспресс: основы бережливого производства

Тошико Нарусава и Джон Шук

Написано Джоном Шуком, который узнал о бережливом управлении во время работы в Toyota (он стал первым американским менеджером в Японии, а затем стал генеральным менеджером по администрированию и планированию в Североамериканском центре проектирования, исследований и разработок Toyota) и помог передать бережливые системы из Японии в остальной мир, Kaizen Express изначально разрабатывался как вспомогательное средство для обучения основам TPS японских читателей и неяпонских читателей, работающих вместе на японских фабриках по всему миру.

Книга знакомит людей и команды с основами бережливого производства и внедрения, подчеркивая важность обучения на практике. Он включает глоссарий терминов TPS и стандартных форм, которые можно использовать для реализации TPS на производственных площадках.

4. Производственная система Toyota: за рамками крупномасштабного производства

Тайити Оно

Эта книга, написанная Тайити Оно, основным сотрудником производственной системы Toyota, дает представление об истории и эволюции TPS с точки зрения одного из ее основателей.Эта книга позволяет читателям заглянуть в сознание Оно, предлагая современным экономным мыслителям ценные уроки по философии, лежащей в основе системы, от социальных и экономических сил, которые привели к созданию TPS до ее исторического подъема.

5. Гемба Кайдзен

Масааки Имаи

Масааки Имаи, основатель Kaizen Institute, освещает концепцию гемба, или «настоящего места», в этой развивающей книге бережливого производства. Гемба Кайдзен показывает, как внедрять рентабельные, постепенные улучшения в критически важные бизнес-процессы за счет всестороннего охвата концепций гемба кайдзен, включая организацию рабочего места, устранение муда (отходов), визуальное управление и роли менеджмента в экономичном рабочем месте.В книгу также включены практические примеры из самых разных отраслей.

6. Карманное руководство по бережливому производству и шести сигм

Майкл Л. Джонс и Джон Макси

Эта компактная, но всеобъемлющая книга является обязательным справочником по инструментам и концепциям бережливого производства и шести сигм. Карманный справочник инструментов «бережливое производство и шесть сигм» содержит краткое изложение и примеры 70 наиболее важных инструментов «бережливого производства и шести сигм», сгруппированных по назначению и использованию, включая советы экспертов о том, как определить, какой инструмент лучше всего подходит для различных целей.

7. Экономичное мышление: избавьтесь от расточительства и создайте богатство в своей корпорации

Дэниел Джонс и Джеймс Вомак

От авторов Машина, которая изменила мир , Бережливое мышление — это практическое продолжение, объясняющее «как» бережливого производства. Джонс и Вомак учат определяющим принципам, которые должны регулировать любое внедрение бережливого производства, от определения ценности вашего бизнеса и прояснения потока создания ценности до стремления к совершенству за счет устранения муда (потерь).

8. Учимся видеть: отображение потока создания ценности для добавления ценности и устранения муда

Майк Ротер и Джон Шок

В этом учебном пособии Майк Ротер и Джон Шук (автор Kaizen Express ) знакомят с инструментом отображения потока создания ценности — планом бережливой трансформации — посредством удобного для чтения пошагового руководства. Карта потоков представляет собой поток материалов и информации, который дает менеджерам и руководителям картину всего производственного процесса. Учимся видеть привлекает и обучает читателей любого уровня подготовки с помощью карт, диаграмм и иллюстраций, а также практических примеров.

9. Цель: процесс постоянного улучшения

Элияху М. Голдратт и Джефф Кокс

Обязательный к прочтению всем, кто изучает производственные системы, The Goal — динамичный роман в стиле триллера — разъясняет важность определения целей, которые ставят организации на путь постоянного совершенствования. The Goal следует за историей директора завода, у которого есть 90 дней на то, чтобы спасти свой завод от закрытия, и который должен вырваться из привычного образа мыслей, чтобы добиться успеха.

10. 2 секунды бережливого производства

Пол А. Акерс

Автор Пол Акерс хочет, чтобы вы знали, что вы можете улучшить свое рабочее место, корпоративную культуру или жизнь, внося улучшения за 2 секунды. В книге « 2 Second Lean » Эйкерс описывает свой путь к преобразованию культуры своей компании FastCap — от скромного начала пути к бережливому производству до истории успеха об обучении людей культуре постоянного совершенствования.Акерс разбивает свои концепции на легко усваиваемые уроки, чтобы помочь читателям применить знания Эйкерса в своих собственных организациях.

Дополнительную информацию о бережливом производстве вы также можете найти в наших ресурсах!

7 лучших книг по бережливому производству, когда-либо написанных

В этой статье мы будем ранжировать книги на основе инструментов бережливого производства, популярности, одобрения и наград от лидеров бережливого производства. Результат — список 7 лучших книг по бережливому производству.

Концепция бережливого производства была принята компаниями любого размера практически во всех отраслях, от обрабатывающей промышленности до розничной торговли, сферы услуг и даже в больницах.Потому что он фокусируется на повышении качества, обслуживании клиентов и потоках информации и материалов, а также предоставляет принципы создания ценности и дорожную карту для организационных преобразований.

Концепция бережливого производства является результатом 5-летнего исследовательского проекта о том, как Toyota Motor Japan (которая в настоящее время считается крупнейшим производителем в мире) трансформирует свою компанию с помощью производственной системы Toyota. Исследование было проведено Джеймсом П. Вомаком из Массачусетского технологического института (MIT) и позже опубликовано в книге «Машина, изменившая мир».Слово «бережливое производство» использовалось для описания производственного процесса без 7 отходов (также известных как муда, таких как ожидание, перепроизводство, транспортировка, несоответствующая обработка, ненужные запасы, ненужное движение или ненужное движение, проблемы или дефекты качества), которые позволили Toyota реагировать на требования рынка и более эффективно снижать затраты. Сегодня концепция бережливого производства стоит за инновациями для создания радикально успешных бизнес-операций по всему миру. Даже Стив Джобс был вдохновлен концепцией бережливого производства, когда посетил многие фабрики в Японии.

Читатель, который является новым менеджером по бережливому производству, просит нас порекомендовать хорошие книги и развить бережливую культуру и команду. Чтобы порекомендовать к прочтению хорошие книги по бережливому производству,

— Во-первых, мы ищем книги по бережливому производству, книги о производственной системе Toyota, бережливое мышление, шесть сигм и бережливое производство шесть сигм на Amazon.com, Goodreads.com, LinkedIn.com, новостных сайтах и блогах, связанных с бережливым производством. Идея состоит в том, чтобы проверить, как часто упоминаются книги о бережливом производстве, чтобы определить общую популярность.

— После этого мы удаляем из списка вышедшие из употребления и устаревшие книги по бережливому производству.

— Затем мы группируем книги бережливого производства на основе каждого инструмента бережливого производства, а именно: Базовая концепция, Кайдзен и непрерывное совершенствование, Отображение потока создания ценности, Отчетность A3, Статистика, Одноминутная замена штампа, Управление персоналом, 5S, Проверка ошибок и Бережливый учет (обратите внимание, что мы не включаем книги по второстепенным концепциям, таким как бережливая разработка продуктов, разработка процессов, бережливая разработка программного обеспечения и бережливая аналитика.)

— Мы проверяем, получает ли каждая книга положительные отзывы или отраслевые награды.

— После этого мы проверяем, получает ли каждая книга сильную поддержку от лидеров международного бизнеса, таких как генеральные директора бережливых организаций, топ-менеджмент компаний из списка Fortune 500, ведущие эксперты по бережливому производству и менеджеры по бережливому производству на Amazon.com и в разделе «вперед» книга.

— Наконец, выберите лучшие книги по бережливому производству на основе каждого инструмента бережливого производства.

— Ссылки ниже являются # платными ссылками.

- Путь Toyota: 14 принципов управления от крупнейшего производителя в мире

- Гемба Кайдзен: здравый подход к стратегии непрерывного совершенствования

- Учимся видеть: отображение потока создания ценности для добавления ценности и устранения MUDA

- Действительные числа: управленческий учет в экономичной организации

- Статистика для Six Sigma Made Easy!

- Taiichi Ohnos Workplace Management

- 5S для операторов: 5 столпов визуального рабочего места

Ссылки

— Womack, J.П., Вомак, Дж. П., Джонс, Д. Т., и Роос, Д. (1990). Машина, изменившая мир. Саймон и Шустер.

— Павнаскар, С. Дж., Гершенсон, Дж. К., и Джамбекар, А. Б. (2003). Схема классификации инструментов бережливого производства. Международный журнал производственных исследований, 41 (13), 3075-3090.

Книги, которые мы рекомендуем

— Книги по цепочке поставок

— Книга закупок

— Six Sigma Books

— Книга управления операциями

— Книга управления запасами

— Международная книга по ведению бизнеса

Последний обзор и обновление: февраль 3, 2021

Кайдзен — Бережливое производство и определения шести сигм

От японских слов «kai-», что означает «изменение», и «-zen», что означает «хорошо».«Тойота» обычно означает «постоянное улучшение» или «небольшие постепенные улучшения» всех сфер деятельности компании, а не только производства.

Кайдзен означает, что ожидается, что весь персонал прекратит свою работу, когда столкнется с какой-либо аномалией, и вместе со своим руководителем предложит улучшение для устранения аномалии.

Шигео Синго помог обучить инженеров-технологов внедрению процессов повышения эффективности с помощью своего курса P, который позже повлиял на создание Toyota кайдзен.

Масааки Имаи помогал документировать принципы и методы кайдзен в своих книгах в середине 1980-х годов.

Вот видеообъяснение к этому переводу

Когда для улучшения требуется персонал за пределами непосредственной рабочей области, может оказаться полезным событие «всплеск кайдзен» (или радикальное улучшение процесса).