Тойота кайдзен: Путь «Тойоты»: кайдзен, уважение к людям и правильные цели – Система кайдзен – японская философия успешного бизнеса

Как Тойота ставит на поток подачу сотрудниками предложений по улучшениям

Более 90% российских компаний, развивающих свою производственную систему на принципах бережливого производства (производственной системы Тойоты), используют такой инструмент активизации линейного персонала, как система подачи предложений по улучшениям. Называют ее по-разному — система предложений по улучшениям (ППУ), система кайдзен-предложений, отчеты А3 и т.д. Но главное, на что она направлена, — это вовлечение рядовых сотрудников в совершенствование процессов в области производительности, качества, сокращения затрат, безопасности. Тойота использует такую систему уже более 60 лет, ведь кайдзен — это стиль мышления и ежедневного поведения всех работников компании Тойота. И мы сегодня хотели бы поделиться некоторыми подробностями, как организована в компании работа по подаче кайдзенов на практике.

У всех производственных сотрудников Тойоты есть специальная тетрадь для предложений по улучшениям, которая выдается каждые полгода. В ней помимо бланков (отчетов) содержится описание принципов кайдзен-работы в компании, направлений для улучшений в различных сферах, приводятся конкретные примеры и правила подачи и реализации предложений. При этом, в компании в настоящее время четко разделяют предложения по улучшениям в области безопасности (так называемые KY-предложения, Kiken Yochi (KY) в переводе на русский — предвидение опасностей), в области качества (HY-предложения, Hinshitsu Yoshi (HY) — бланки качества продукции), в области производительности (PK, Productivity Kaizen), в области сокращения затрат (CK, Cost Kaizen). По каждому направлению отдел кадров по согласованию с директором производственного подразделения ставит целевые показатели на полгода — например, оператор сборочной линии должен подать, как минимум, шесть предложений по безопасности и охране труда, шесть — по качеству, и по три по повышению производительности и сокращению затрат. При этом, в зачет идут только те кайдзены, по которым уже внедрены контрмеры на производстве.

Каждый год участники наших кайдзен-туров в Японию в ходе обучения в «Toyota Engineering Corporation» и экскурсии на завод Тойота обязательно задают вопрос, как удается добиваться выполнения рядовыми сотрудниками целей по подаче кайдзен-предложений. Ответ японских коллег сводится к тому, что кайдзен — это основа Производственной системы Тойота, а обучают и направляют операторов линейные руководители (мастера и бригадиры), которые сами обладают отличными навыками кайдзен-работы. Для обучения и наставничества в Тойоте в настоящее время повсеместно используется методология TWI, которую разработали американцы в 40-х годах прошлого века и успешно ее забыли.

На вводном обучении непосредственные линейные руководители подробно разъясняют своим новым сотрудникам систему кайдзен-предложений — что они из себя представляют, для чего они нужны, как они оформляются, как обнаружить риски и проблемы, приводятся примеры конкретных улучшений и т.д.

Во время нашего кайдзен-тура в Японию в ноябре 2018 г. на заводе “Мотомачи” нам рассказали, что в Тойоте в настоящее время действует программа в области безопасности под общим названием STOP6 (Safe Toyota O(zero) accident Project 6 kinds — Программа безопасности в Тойоте — О несчастных случаев в 6 категориях). STOP6 — это деятельность, цель которой — предотвращение происшествий, объединенных в шесть категорий, которые с большой вероятностью могут возникнуть в любом месте, привести к несчастным случаям и/или профессиональным заболеваниям. В категории STOP6 входят следующие опасные ситуации — защемление/захват оборудованием, столкновение с тяжелыми объектами, поражение электротоком, падение с высоты, столкновение с транспортным средством, воздействие высоких температур.

С помощью таких комиксов в Тойоте рабочих учат выявлять опасные ситуации с точки зрения техники безопасности — на этой картинке, как минимум, 32 нарушения

Для того, чтобы рабочие могли самостоятельно выявлять риски и проблемы, влияющие на безопасность в контексте программы STOP6, и подавать соответствующие предложения по улучшениям в этой сфере рабочих учат задавать себе следующие вопросы:

- Всегда ли я выполняю свой процесс одинаково (по стандарту)?

- Все ли ключевые моменты, влияющие на безопасность выполнения операции, указаны в рабочей документации?

- Описаны ли ключевые моменты по безопасности в стандартах четко и однозначно понятно?

- Указаны ли в стандартах разъяснения по каждому ключевому моменту безопасности?

- Могу ли я всегда быть уверен, что ключевой момент по безопасности соблюден при выполнении операции?

- Взятие, выкладка, расположение детали на стеллаже, тележке или при перемещении детали осуществляется безопасно?

- Нет ли в моем процессе отклонений с предыдущих процессов, цехов, которые могут повлиять на безопасность при выполнении операции?

- Были ли в последнее время изменения в моем рабочем процессе/ на моем рабочем месте, и как это может повлиять на безопасность при выполнении операции?

- Как я могу улучшить в текущем рабочем процессе или в окружающих условиях существующую проблему, влияющую на безопасность и связанную с:

— физической нагрузкой/неудобной позой (эргономика)?

— недостаточным оснащением рабочего места/рабочего оборудования (отсутствие стопоров, визуализации на стеллажах и т.д.?

— повреждением средств индивидуальной защиты или оборудования?

Это набор вопросов можно применить практически ко всем производственным рабочим местам, его можно дополнять другими вопросами с учетом специфики производства в различных отраслях.

Еще одна интересная фотография с одного из заводов, который мы посетили в ходе кайдзен-тура в Японию в 2018 г.. Отличная визуализация необходимых профилактических упражнений для различных видов монотонных работ

Какие, на Ваш взгляд, еще нужно задавать правильные вопросы для того, чтобы генерить кайдзены для повышения уровня безопасности на рабочих местах?

Предлагаем вам воспользоваться любым инструментов из кейса и поделиться с нами своими результатами.

Нам очень интересны Ваши идеи и успехи!

Кайдзен и принципы менеджмента Toyota

Кайдзен – это японское изобретение. Хотя в действительности правильнее было бы назвать его частичкой национального менталитета, который воплотился в настоящую философию менеджмента.

Кайдзен – это японское изобретение. Хотя в действительности правильнее было бы назвать его частичкой национального менталитета, который воплотился в настоящую философию менеджмента.

Впервые эту концепцию сформулировал Масааки Имаи. Он не раз подчеркивал, что Кайдзен может быть одинаково успешным не только в бизнесе, но и в личной жизни человека. Главная идея кайдзен сфокусирована вокруг непрерывного совершенствования процесса. Не имеет значения, какого именно.

Послевоенное японское экономическое чудо во многом базируется на философии постоянных и неторопливых улучшений. Если западные компании предпочитали двигаться вперед посредством инноваций – значительных, но достаточно редких преобразований, для Японии был характерен совершенно другой подход. Компании меняются в течение всей своей жизни – постоянно, медленно совершенствуясь ежеминутно. Именно отсюда пошел афоризм об обгоняющей Ахиллеса черепахе.

Самое известное воплощение кайдзен в реальном бизнесе – это история компании Тойота, японского автомобильного монстра с оборотом, который сравним с бюджетом небольшой страны. Гордость компании – это легендарное бережливое производство Toyota Production System (TPS), которое базируется на кайдзен, генти генбуцу и андон. TPS был внедрен в середине 60-х прошлого века и очень скоро мир стал осознавать, что на вооружении Тойота совершенное оружие – идеальная методика организации рабочего процесса.

Обычно такие достижения хранят в глубокой тайне от конкурентов. Тойота поступила иначе – компания стала пропагандировать TPS, предоставляя консалтинговые услуги желающим. На рыночных позициях автомобильного гиганта это никак не сказалось. По одной простой причине — японцы начали работать по TPS практически полвека назад. К тому же Toyota Production System – это не просто методология. Это философия и мировоззрение, которое американский бизнес-аналитик Джеффри Лайкер назвал “Дао Toyota”. А дао – это жизненный путь, судьба и мудрость.

14 принципов Toyota Production System:

- Принцип долгосрочной перспективы: можно пойти сегодня на убытки ради достижения отдаленной цели.

- Производство “точно вовремя” без промежуточных запасов (канбан).

- Непрерывность производственного потока.

- Автоматическая остановка производства для решения возникшей проблемы (джидока и андон).

- Нагрузка распределяется равномерно на всех этапах технологического процесса (хейдзунка).

- Часто простая лампочка важнее дисплея компьютера (визуальный контроль).

- Достигнутое необходимо делать новым стандартом (формализация накопленного опыта).

- Воспитание собственных лидеров, которые искренне придерживаются философии компании.

- Внедрение только проверенных технологий.

Уважение и содействие в развитии поставщиков и партнеров.

- Формирование и воспитание рабочих команд, каждый член которых искренне разделяет философию компании.

- Коллективные решения принимаются только после согласия большинства, но внедряются — немедленно (немаваси).

- Прежде чем начать разбираться в сложившейся ситуации, необходимо увидеть все собственными глазами (генти генбуцу).

- Любой процесс можно и нужно непрестанно анализировать и улучшать (кайдзен и хансей).

Чтобы чувствовать себя уверенно в любое время года и на любой дороге важно выбирать для автомобиля оригинальные запчасти от производителя. Широкий выбор запчастей Эпика — это возможность обрести уверенность и комфорт за рулем вашего Chevrolet.

Похожие темы:

Выгоды от кайдзен в Toyota Astra Motor

После 25 лет использования оказалось, что культура кайдзен твердо внедрена в Toyota Astra Motor в Индонезии. В 1995 году среднее число предложений равнялось семи на человека в месяц. Это лучше, чем в большинстве японских компаний. По оценкам менеджмента, экономия от их внедрения составила 5 миллионов долларов в год. С 1990 года целью снижения косу или роста производительности было 10 % ежегодно, и этот показатель успешно достигался. В начале 1980-х годов Astra имела внутрипроизводственный «госпиталь для автомобилей» на 400 «пациентов». Сегодня все выпущенные автомобили поставляются прямо потребителю, и средний запас готовых машин на заводе рассчитан на шесть часов. Консультант по кайдзен Кристианто Джайя, который в свое время работал в компании ТАМ, вспоминает, что в те давние времена он обычно брал с собой полиэтиленовый пакет, когда шел в гемба, и собирал гайки и болты, которые валялись на полу в цехе. Их вместе с ярлыками от деталей и бутылками из-под напитков можно было иногда найти даже внутри полностью собранных автомобилей! Сегодня все это – в прошлом. Очевидно, требуются многолетние настойчивые усилия менеджмента организации, чтобы такие перемены произошли. Но ведь это было сделано в компании ТАМ, причем руками рабочих, которые получали очень немного: всего 150 долларов в месяц.

Сегодня производственные компании ищут новые горизонты деятельности за пределами своих стран. После Сингапура, Индонезии, Малайзии и Таиланда они обратили внимание на Вьетнам, Бирму, Китай и Индию, где культурные преобразования в гемба, подобные достигнутому в компании ТАМ в Индонезии, вполне вероятны. Они могут бросить реальный вызов компаниям в Северной Америке, Европе и других промышленно развитых регионах, где рабочие зарабатывают в десятки раз больше и глубоко привержены традиционным западным подходам к контролю и менеджменту.

Данный текст является ознакомительным фрагментом.

Читать книгу целиком

Поделитесь на страничке

Следующая глава >

Кайдзен – долгосрочная стратегия японского менеджмента

В современном бизнесе будущее компаний зависит от активного стремления к долгосрочным перспективам и достижению слаженных и умелых действий каждого сотрудника компании. По нашему мнению, японская стратегия кайдзен, основанная на непрерывном совершенствовании всех процессов в компании, — это ключ к успеху!

В современном бизнесе будущее компаний зависит от активного стремления к долгосрочным перспективам и достижению слаженных и умелых действий каждого сотрудника компании. По нашему мнению, японская стратегия кайдзен, основанная на непрерывном совершенствовании всех процессов в компании, — это ключ к успеху!

Постоянное совершенствование процессов и операций в стиле кайдзен имеет пошаговый характер и основывается на движении к полному устранению потерь, не добавляющих реальную ценность для потребителя. Например, в производственных процессах к потерям относят: перепроизводство, потери времени из-за ожидания, ненужная транспортировка и перемещение, лишняя обработка и избыток запасов, выпуск дефектной продукции. Такие потери не так просто увидеть, и действительно трудно полностью от них избавиться.

Кайдзен концентрирует внимание именно на постепенном улучшении процессов, но это не означает улучшение ради улучшений. Результат важен, но процесс его достижения значит ничуть не меньше.

Кайдзен концентрирует внимание именно на постепенном улучшении процессов, но это не означает улучшение ради улучшений. Результат важен, но процесс его достижения значит ничуть не меньше.

На практике это обеспечивается пошаговым выполнением цикла Деминга PDCA: Планируй > Делай > Проверяй > Воздействуй >

В повседневную работу по постоянному, непрерывному совершенствованию вовлекается весь персонал компании от рабочих до менеджеров, и что крайне необходимо – эффективное вовлечение сотрудников производится путём изменения собственных установок высшего руководства и только через полное принятие философии кайдзен.

Когда Масааки Имаи спросили, каковы минимальные условия для внедрения кайдзен, он ответил:

«Во-первых, приверженность высшего руководства.

Во-вторых, приверженность высшего руководства.

И в-третьих, приверженность высшего руководства…»

Кайдзен начинается с проблемы, или точнее, с признания, что она существует. Если проблема не выявлена, значит, нет нужды в совершенствовании. В этом отличие кайдзен от традиционного менеджмента по американской и европейской модели, а именно — решение всех проблемных ситуаций непосредственно в месте их возникновения, то есть там, где продукту (услуге) добавляется потребительская ценность.

В Японии эта методика получила название «генти генбуцу», что интерпретируется как «пойти на место и увидеть реальную ситуацию, чтобы понять её». В буквальном переводе «генти» означает фактическое местоположение, а «генбуцу» – реальные материалы или изделия. Ещё более популярным стал термин «гемба», который означает «реальное место» и используется в том же значении, что и «генти генбуцу». Первым шагом решения проблемы является понимание того, что необходимо быть в гемба. Это характерный тип поведения для тех, кто практикует кайдзен — они ничего не принимают на веру и ничего не считают само собой разумеющимся; они знают, о чём говорят, поскольку видели всё своими глазами.

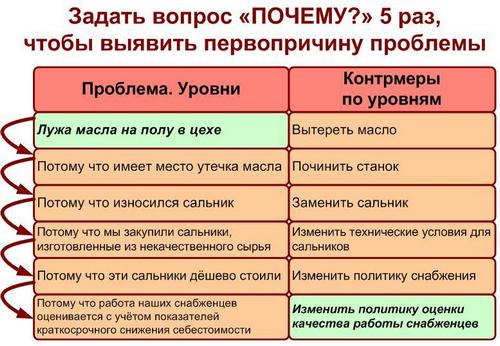

Например, в компании Toyota (эталон применения Lean и кайдзен) для выявления первопричин проблем в гембе широко используется подход «5 Почему», смысл которого заключается в вопросе «почему», который последовательно пять раз задаётся на получаемые ответы. Пять раз задав простой вопрос «Почему?» и каждый раз ответив на него, мы можем добраться до сути проблемы, которая часто прячется за более очевидными, лежащими на поверхности причинами. Если в случае возникновения какой-либо проблемной ситуации поиск её первопричины оказался поверхностным, если первопричину проблемы недостаточно упорно ищут, предпринятые меры могут оказаться тщетными. Вот почему необходимо постоянно повторять вопрос «Почему?». В этом заключается научная основа Кайдзен и системы Тойоты. Кайдзен объясняет, что факты, полученные в гембе, всегда важнее статистических данных о состоянии процесса.

5 почему

Сотрудники японских компаний, практикующих кайдзен, реализуют десятки предложений по улучшениям в год, что значительно выше аналогичного показателя в крупных компаниях других развитых стран. Такой подход к работе автоматически повышает эффективность труда, и является инструментом саморазвития сотрудников. Это верный путь к созданию культуры самообучающейся организации!

Менеджеры, размышляя об улучшениях в стиле кайдзен, как правило, опасаются дефицита времени, ведь времени катастрофически не хватает даже в обычном режиме работы. Но львиная доля работы руководителя сводится к разрешению уже возникших проблем, т.е «тушению пожаров». И умение «тушить пожары» на предприятии часто ценится гораздо выше, чем предотвращение этих «пожаров». А цель кайдзен — это совершенный процесс со встроенным в него качеством, процесс, который гарантированно даёт правильный результат!

Сегодня традиционный менеджмент по-прежнему ориентирован на кардинальные преобразования и инновации для достижения технологических прорывов, например, новое оборудование или информационные (компьютерные) системы. Это существенные изменения для компаний, где и сосредоточено основное внимание руководителей. С таких позиций обычно кайдзен рассматривается как дополнение к преобразованиям для увеличения эффекта. Но на самом деле, эффект от постоянных усовершенствований в сумме сравним с внедрением инноваций, а затраты – меньше во много раз. Правильный подход к практической реализации и приверженность кайдзен доказывает, почему японские компании не останавливаются в своём стремлении к росту и развитию, и на наш взгляд, может позволить любому отечественному предприятию получить устойчивые результаты в повышении эффективности бизнеса и, главное, не останавливаться на достигнутом уровне…

Кайдзен — стратегия-зонтик

Масааки Имаи представлял кайдзен как стратегию-зонтик, объединяющую многие и многие известные методы оптимизации производства и повышения эффективности.

Важно понять, что кайдзен – не модная штучка на полгода, не просто набор малых разрозненных действий, применяемых без цели. Кайдзен – это долгосрочная стратегия, которая включает постоянные улучшения каждого сотрудника, независимо от его функций и должности.

Давайте вместе менять и меняться, совершенствовать и совершенствоваться, быть «кайдзен» и делать кайдзен, поднимать Россию…

Но всё это с одним важным условием — ежедневно и с полной отдачей!

«Обучение «Кайдзен» — это воспитание стремления осуществлять в своей практике улучшения. Иногда высшее образование дает даже нежелательные последствия, потому что есть много людей с высшим образованием, которые просто размышляют, но не совершают действий. А какие бы знания ни были в распоряжении, без перенесения их в практические действия для компании они не представляют никакого интереса»

«Обучение «Кайдзен» — это воспитание стремления осуществлять в своей практике улучшения. Иногда высшее образование дает даже нежелательные последствия, потому что есть много людей с высшим образованием, которые просто размышляют, но не совершают действий. А какие бы знания ни были в распоряжении, без перенесения их в практические действия для компании они не представляют никакого интереса»

«Главная роль в процессе производства — у людей. Конкурентоспособность компании напрямую зависит от того, насколько сотрудники способны обнаруживать ошибки и исправлять их»

Тосио Хорикири (Toshio Horikiri)

Президент Toyota Engineering Corporation

Павел Рабунец

Руководитель и главный редактор Leaninfo.ru. Отвечает за развитие издательского направления — Leanbooks.ru. Преподает «бережливое производство» в Томском политехническом университете.

Поделиться с друзьями:

Подписывайтесь на Leaninfo.ru в соцсетях: Facebook или ВКонтакте.

Или следите за новостями бережливого производства по email.

Смотрите также:

Что такое кайдзен? система и принципы кайдзен в Японии

Можно ли достичь совершенства в работе или личном саморазвитии? Это непростой вопрос и ответы на него порою очень категоричны. Скептики говорят, что идеал – не осуществимая мечта, о которой приятно думать, но которую невозможно воплотить в жизнь. Но те, кто знает, что такое философия кайдзен, может с уверенностью ответить достижение идеала возможно, просто нужно научиться добиваться цели уделяя внимание даже самым незначительным мелочам.

Кем и зачем создана эта философия

Впервые метод кайдзен был применен в послевоенный период (Вторая мировая) в нескольких компаниях Японии, среди которых самым ярким примером успешности этой философии стала Toyota. Применив все ее правила без исключения, предприятия не только смогли очень быстро пройти период восстановления, но и достичь более высокого уровня, в плане организации работы, предоставления услуг и уровня общего дохода компании.

Сам термин кайдзен (также можно использовать вариант кайдзэн) получил и закрепил за собой свое название, после того, как основатель Cambridge Corporation и KAIZEN Institute Consulting Group lean-гуру Масааки Имаи в 1986 году издал книгу «Кайдзэн: ключ к успеху японских компаний».

Происхождение термина кайдзен берет свое начало от соединения двух слов. Кай – означает перемену, изменение, дзен – к лучшему, а вместе по-японски это означает – непрерывное развитие (постоянное улучшение). Главная цель этой философии – переход на бережливое производство и постоянное совершенствование всех процессов предприятия от устранения мелких проблем до полного изменения подхода к управлению и повышению эффективности.

5S, значение и принцип работы

Кайдзен имеет не только четкое определение и посыл, но также и безукоризненно отлаженное руководство к действию. Оно включает несколько этапов, направленных на постоянное улучшение всей работы компании и имеет название 5S или 5 почему. Их значение (применимы в общей и индивидуальной работе, личной жизни):

Seiri (сортировка, аккуратность)

Для успеха и достижения результатов в работе, первое что необходимо сделать – изменить подход к своему труду. Составить список с указанием того, что человек делает на данный момент, чтобы он хотел изменить для улучшения результативности своего труда. Вычеркнуть из списка лишние действия. Научиться выполнять исключительно свою работу, делегируя обязанности не входящие в круг его трудовой деятельности специалистам по этим вопросам.

В этом случае также нужно использовать лист и ручку для составления списка с перечислением всего того, что помогает и что мешает человеку в достижении его целей. Затем внимательно изучить и увидев проблему, вычеркнуть ненужные и тормозящие процесс действия из жизни.

Seiton (рациональная установка порядка)

На втором этапе нужно отделить важные дела от второстепенных. Выделить приоритет по списку и делать неотложные дела в самое продуктивное время для работника.

Здесь также нужен список, в котором следует учесть все то полезное, что уже было и продолжает быть используемым для достижения желаний. Затем следует добавить перечень новых действий, способствующих более быстрому и качественному исполнению задуманного.

Seiso (уборка, поддержание чистоты)

Никогда нельзя оставлять рабочий стол после завершения трудового дня в беспорядке. Следует все вещи убрать на свои места, а лишние выбросить. Также важно завести ежедневник, где каждый день можно будет подводить итоги сегодняшней работы, учитывая все сделанное и то, что нужно будет сделать в следующий раз. Внося туда корректировки и заметки. После чего о работе не вспоминать до наступления другого рабочего дня.

Чтобы достичь желаемого, нужно убрать все, что способно отвлекать и негативно сказываться на достижении цели. Наведения порядка в доме и в личных делах – обязательное условие для успеха в любых начинаниях. На этом этапе требуется всему найти свое место и избавиться от хлама, тормозящего прогресс.

Seiketsu (систематизация и стандартизация работы)

4S это система, рассчитанная на поддержание всех предыдущих этапов. Человек должен научиться выполнять все вышеперечисленные пункты всегда, ничего не пропуская и не забывая о них, только тогда возможен положительный результат.

Для лучшего закрепления первых 3S нужно создать список необходимых дел и четко ему следовать, ежедневно.

Shitsuke (дисциплина, непрерывное совершенствование)

Это действие появилось в системе позже остальных и стало завершающим элементом.

Пройдя 4S у работника вырабатывается устойчивая привычка, которую он может совершенствовать в процессе работы. Главное, дисциплина и четкое следование всем правилам кайдзена. Невыполнение даже одного пункта означает возврат в неэффективное производство, тормозящее успехи в работе.

На этапе 5S человек уже имеет четко выработанную стратегию достижения успеха в своих начинаниях. Теперь он должен закрепить эти знания, уметь отсекать ненужные действия и вносить новые шаги, позволяющие совершенствоваться и быстрее достигать желаемого.

Этот список является кратким изложением восточной философии и освещает ключевые правила. Кайдзен в работе не будет приносить позитивного результата, если его не будут придерживаться все сотрудники, от руководителя до простого рабочего. Только полное взаимодействие и четкое понимание системы 5S может принести необходимые результаты.

За счет введения в работу кайдзена как постоянной системы, предприятие может увеличить свой доход и повысить уровень труда, не затрачивая посторонние ресурсы (как физические, так и материальные).

Для японской философии каждая ошибка лишь возможность роста. У них нет разделения на высших и низших, каждый сотрудник равен и выполняет свою работу. Их цель бережливое производство и для ее достижения они используют внутренний потенциал, решая ошибки от малой до большой, а не совершая сразу глобальных дорогостоящих перемен (зачастую неприбыльных).

Принцип 1 минуты (как способ внедрения кайдзен в жизнь)

У людей не всегда хватает сил и воли для достижения каких-либо глобальных перемен. Зачастую даже если человек начинает достигать с максимального затрачивания собственных ресурсов, то по прошествии какого-то времени желание и мотивация напрочь пропадают и цель снова остается незавершенной.

Пример. Желая изучить иностранный язык, девушка изначально начинает заставлять себя каждый день заниматься по 2 часа, спустя некоторое время из-за такого темпа (тяжелого для новичка) желание учиться пропадает вовсе и из-за этого может даже выработаться устойчивое неприятие к дальнейшему обучению.

Для исполнения цели и выработки строгой дисциплины, нужно следовать правилу 1 минуты. То есть требуется начать исполнение задуманного с 1 минуты в день. Уделять тренировке, обучению или любому другом действию всего лишь эти 60 секунд. Такие временные затраты не дадут человеку заскучать или захотеть бросить начатое.

Ежедневное выполнения желаемого в течение 1 минуты приучает к дисциплине и усиливает мотивацию, после чего человек сам постепенно увеличивает время исполнения, без надрыва и желания бросить. Тем самым приближая себя все ближе к достижению цели.

Toyota и кайдзен: наконец-то нашел критику

Меня давно мучает вопрос: можно ли перевести надежность и качество в гениальность и прорывы в решении бизнес-задач?

| ИЛИ |

Одним из наиболее надежных автомобилей в мире считается Тойота. Как тойотовод – подтверждаю: именно за это я ее и купил в свое время. И довольно долго считал, что лучше производственной системы TPS (Toyota Production System) в мире пока что ничего не придумали. Какие там Шесть Сигма – у тойотовцев ошибок еще меньше будет.

Но сегодня я наткнулся на статью: «Toyota наизнанку».

В ней автор все-таки ставит под вопрос всемогущество и накладывает определенные ограничения на использование TPS для производства всего-всего чего угодно. Похоже, что в жизни все-таки есть место и эмоциональным решениям, и определенной нерациональности.

Недавно я беседовал с одним из руководителей IT компаний в Киеве, которая задала мне вопрос: «Ну хорошо, мы научились работать качественно, стабильно, без ошибок. Но как сделать, чтобы компания совершала прорывы, не теряя при этом эффективности своей работы. Как сделать так, чтобы у людей горели глаза, чтобы они совершали непредсказуемые поступки, принимали решения, которые будут вести к лидерству в бизнесе? Может ли руководитель быть только рациональным и спокойным?»

Мне стало интересно, а она продолжала: «Ведь люди, которые воспитывают лучших, они все немного сумасшедшие! Когда я готовилась на чемпионат Украины по танцам, тренер на нас кричала, иногда даже туфлями швырялась!!! Но мы всегда знали, что она переживает за нас, переживает за результат, и не обижались даже на ее самые меткие броски!»

Что поможет насытить жизнь лидера эмоциями? Некоторые из интересных решений можно найти, по моему мнению, в статье Клауса Кобьела (владелец творческого центра Schindlerhof). И очень интересно о том, что помогает лидеру стать лидером компании, делающей прорывы, пишет Радислав Гандапас в статье про харизму руководителя!

Может быть, в этих подходах кроется ответ на вопрос: «как сочетать несочетаемое?»

А критику TPS я все-таки процитирую:

«…Я далек от канонизации тойотовских методов работы. Так, по мнению многих экспертов, одна из причин относительной неудачи в «Формуле-1» – неумение быстро принимать рискованные решения, брать личную ответственность за результат. Кельнский офис команды работал по-европейски, но стратегические решения принимались в Японии и порой были слишком консервативными. Собственно, с подобными проблемами сталкивались в свое время и формульные клиенты Honda. Для быстрого и рискового мира «Формулы-1» Toyota оказалась слишком основательна, и при колоссальных бюджетах (по некоторым оценкам Toyota тратила почти миллиард долларов в год) за восемь лет выступлений удалось завоевать лишь 13 подиумов и ни одной победы.

Или другой пример – производство спортивных машин. Бывший глава Chrysler Боб Лутц, к примеру, особо ценными считал неудобных сотрудников, которые мыслят вне рамок корпоративных задач. В своей книге «Семь законов Крайслера» он рассказывает, как после неожиданного успеха спорткара Dodge Viper японцы допытывались, какими маркетологическими исследованиями Лутц выявил спрос на подобные автомобили. Тот лишь разводил руками: не было никаких исследований. Захотелось – и сделали. Для японцев с их склонностью к формализации всех процессов такой метод кажется неоправданно спонтанным.

Там, где речь идет об эмоциональной подоплеке, риске и скорости, подход Toyota оказывается слишком рационализованным и инертным. Вероятно, поэтому компания свернула все спортивные программы, включая производство спорткаров (очень жаль, кстати). Но если мы говорим о массовом производстве, то, пожалуй, именно TPS является венцом конвейерных технологий. Toyota – это торжество не дизайна и даже не инженерии (хотя она на уровне). Это торжество исполнения….»

Ваш,

я

Кайдзен. Качество Тойота. — Toyota RAV4

Введение в Кайдзен.(продолжение)

СЛЕДУЮЩИЙ ПРОЦЕСС — ЭТО ПОТРЕБИТЕЛЬ

Любая работа представляет собой цепочку процессов, и каждый из них имеет как своего поставщика, так и потребителя. Материал или порция информации, полученные процессом «А» (поставщик), обрабатываются и улучшаются в процессе «B», а затем посылаются процессу «C». Последующий процесс всегда рассматривается как потребитель предыдущего. Аксиома, согласно которой последующий процесс — потребитель, действует на уровне потребителей двух типов: внутренних (в пределах компании) и внешних (на рынке).

Большинство людей, работающих в организации, имеют дело с внутренними потребителями. Реализация аксиомы должна привести к обязательству: никогда не передавать дефектные детали или неточную информацию в последующий процесс. При условии, что каждый сотрудник следует такому правилу, внешний потребитель на рынке получает высококачественную продукцию или услугу. Реальная система обеспечения качества предполагает, что все в организации привержены этой аксиоме и применяют ее на практике.

ОСНОВНЫЕ СИСТЕМЫ КАЙДЗЕН

Ниже следует описание основных систем, которые нужны для достижения целей кайдзен:

1. Всеобщий контроль качества /всеобщий менеджмент на основе качества.

2. Cистема производства «точно вовремя» (производственная система Toyota).

3. Всеобщий уход за оборудованием.

4. Развертывание политики.

5. Система подачи предложений.

6. Работа малых групп.

ВСЕОБЩИЙ КОНТРОЛЬ КАЧЕСТВА/ ВСЕОБЩИЙ МЕНЕДЖМЕНТ НА ОСНОВЕ КАЧЕСТВА

Один из принципов японского управления — всеобщий контроль качества (TQC), применяя который, сначала делали акцент на управлении процессом обеспечения качества. Впоследствии он перерос в систему, охватывающую все аспекты менеджмента, и теперь называется «всеобщим менеджментом на основе качества» (TQM) — термином, используемым во всем мире.

Рассматривая движение TQC/TQM как часть стратегии кайдзен, мы получаем более четкое понимание японского подхода, но японский TQC/TQM не должен рассматриваться исключительно как деятельность, связанная с контролем качества. Движение TQC/TQM было развито как стратегия, призванная помочь менеджменту сделать производство более конкурентоспособным и приносящим прибыль и улучшить все аспекты ведения бизнеса. В аббревиатуре TQC/TQM буква «Q», означающая «качество», имеет приоритет, но есть также и другие цели, а именно: затраты и поставка.

Буква «T» обозначает «всеобщий», т.е. предполагает вовлечение каждого работающего в организации — от высшего руководства до менеджеров среднего звена, мастеров и рабочих. Далее она распространяется на поставщиков, дилеров и оптовых торговцев. Буква «T» также относится к лидерству и работе высшего руководства, т.е. к тому, что так существенно для успешного внедрения TQC/TQM.

Буква «C» относится к «контролю» или «управлению процессами». В TQC/TQM ключевые процессы надо идентифицировать, управлять ими и постоянно их совершенствовать, чтобы улучшить результаты. Роль менеджмента в TQC/TQMзаключается в планировании проверки процесса, а не результата, в улучшении процесса, а не его критики на основе результата.

TQC/TQM в Японии охватывает такие области, как развертывание политики, построение системы обеспечения качества, стандартизацию, обучение и образование, управление затратами и кружки качества.

CИСТЕМА ПРОИЗВОДСТВА «ТОЧНО ВОВРЕМЯ»

Созданная в Toyota Motor Company под руководством Тайити Оґно система производства «точно вовремя» предполагает устранение тех видов деятельности, которые не приносят дохода, и переход к «бережливому производству», достаточно гибкому, чтобы приспособиться к разнообразным требованиям потребителей. Эта система производства опирается на такие концепции, как время такта (время производства одной единицы продукции, а не время цикла), «поток единичных изделий», «вытягивающее производство», дзидока (автономизация), U-образные ячейки (U-shaped cells) и снижение времени переналадки (setup reduction).

Чтобы внедрить идеальную систему производства «точно вовремя», ряд действий кайдзен надо совершать постоянно, дабы устранить виды деятельности, не добавляющие ценность в гемба. Система производства «точно вовремя» значительно сокращает затраты, позволяет своевременно поставить продукцию и существенно увеличивает прибыль компании.

ВСЕОБЩИЙ УХОД ЗА ОБОРУДОВАНИЕМ (TPM)

Все больше и больше производственных компаний как в Японии, так и за ее пределами сегодня используют на практике «всеобщий уход за оборудованием» (TPM). В то время как TQM делает упор на улучшение управления и качества в целом, TPM в основном служит улучшению качества оборудования, ориентирован на его максимально эффективное использование благодаря всеобщей системе профилактического обслуживания, охватывающего весь жизненный цикл станков и механизмов.

Так же, как TQM вовлекает в процесс всю компанию, TPM воздействует конкретно на каждого сотрудника предприятия. 5S поддержки чистоты (см. главу 5), другие действия в гемба можно расценивать как прелюдию к TPM. Вместе с тем 5S давали замечательные результаты во многих случаях, даже когда вводились отдельно от всеобщего ухода за оборудованием.

РАЗВЕРТЫВАНИЕ ПОЛИТИКИ

Хотя стратегия кайдзен направлена на совершенствование, ее применение может дать ограниченный эффект, если каждый занят в кайдзен ради кайдзен. Менеджмент должен установить четкие цели для каждого и встать во главе всех действий по совершенствованию, направленных на их достижение. Стратегия кайдзен в действии требует тщательного контроля процесса внедрения.

Прежде всего, высшее руководство должно разработать долгосрочную стратегию с выделением среднесрочных и годовых целей. Топ-менеджеры должны иметь план развертывания стратегии, который следует довести до низших уровней управления, вплоть до цеха. По мере того как стратегия спускается на нижестоящие уровни, в план включаются все более и более конкретные мероприятия и действия. Например, пункт политики «Мы должны уменьшить наши затраты на 10%, чтобы остаться конкурентоспособными» можно довести до рабочих цеха в виде набора действий, таких как увеличение производительности, снижение запасов и брака, а также улучшение компоновки линии.

Без цели стратегия кайдзен похожа на путь в никуда. Она наиболее эффективна, когда каждый работает над достижением цели, которую устанавливает менеджмент.

СИСТЕМА ПОДАЧИ ПРЕДЛОЖЕНИЙ

Система подачи предложений — неотъемлемая часть ориентированной на человека стратегии кайдзен. Она направлена на стимулирование участия всех сотрудников в процессе. Японские менеджеры видят свою первоочередную задачу в том, чтобы побуждать у сотрудников интерес к кайдзен, поощряя их на подачу большого числа предложений, вне зависимости от их значимости. В Японии часто поощряют рабочих к обсуждению с мастерами своих предложений и принятию по ним незамедлительных мер, не дожидаясь официального рассмотрения. Там не ждут большой выгоды от каждого предложения. Главная цель — воспитание мыслящих в духе кайдзен и самодисциплинированных людей. Этот взгляд резко контрастирует с подходами западного менеджмента, которые основываются на экономической выгоде и финансовых стимулах в системах подачи предложений.

РАБОТА НЕБОЛЬШИХ ГРУПП

Стратегия кайдзен предусматривает работу небольших групп, т.е. речь идет о неформальных, добровольных объединениях людей внутри компании, которые формируются для выполнения конкретных задач в цехе. Самый известный вид таких групп — кружки качества, предназначенные для решения не только проблем качества, но и таких вопросов, как затраты, безопасность и производительность. Их можно рассматривать как элемент стратегии кайдзен, ориентированный на коллективную работу. Кружки качества сыграли важную роль в улучшении качества продукции и повышении производительности труда в Японии, однако их роль часто преувеличивается теми иностранными исследователями, которые видят в них самый важный элемент, лежащий в основе создания качественной продукции. На самом деле решающее влияние оказывает менеджмент, который формирует систему обеспечения качества, обучения персонала, разработки и внедрения политики и создает межфункциональные системы качества, затрат и поставки. Успешные действия кружков качества демонстрируют, что менеджмент играет незаметную, но жизненно важную роль в их поддержке.

«Я пущенная стрела. И нет зла в моём сердце, но….

Кто-то должен упасть. Всё равно…»

Э.Шклярский, группа «Пикник»