Все о производственной логистике: Производственная логистика | Статьи iTeam – Производственная логистика | Логистика.Формулы, расчеты, схемы, книги on-line

Производственная логистика | Логистика.Формулы, расчеты, схемы, книги on-line

Логистика.Формулы, расчеты, схемы, книги on-line > Тема 3. Производственная логистика

3 . 1 . Предмет производственной логистики

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики.

Цель производственной логистики заключается в оптимизации материальных потоков внутри предприятий. Участников логистического процесса в рамках производственной логистики связывают внутрипроизводственные отношения. К производственным логистическим системам можно отнести:

• промышленное предприятие;

• оптовое предприятие;

• узловую грузовую станцию;

• морской порт и др.

Производственные логистические системы можно рассматривать на макро- и микроуровнях. В первом случае производственные логистические системы выступают в качестве элементов макрологистических систем. Они задают ритм работы этих систем, служат источниками материальных потоков. На микроуровне производственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом и образующих определенную целостность: закупка, склады, запасы, производство, транспорт, информация, сбыт и кадры. Эти подсистемы обеспечивают вхождение материального потока в систему, прохождение внутри нее и выход из системы.

3 . 2 . Характеристика производственной логистики

Производственная логистика — обеспечение качественного, своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращение производственного цикла и оптимизация затрат на производство. Ее задачи касаются управления материальными потоками внутри предприятий.

Современное промышленное производство включает как производственно-технологические подразделения, осуществляющие производство полуфабрикатов, деталей, компонентов, сборочных единиц из исходного сырья и материалов, а затем сборку готовой продукции из этих элементов, так и большое количество вспомогательных подразделений, которые объединяет «инфраструктура» производства. Основные и вспомогательные подразделения объединяются централизованной системой менеджмента предприятия. Когда структура предприятия состоит из отдельных производственных подразделений и дочерних предприятий (располагающихся в разных городах, регионах) формирование эффективных логистических систем и логистического менеджмента усложняется транспортировкой, созданием промежуточных запасов и т.п.

Через инфраструктурные подразделения предприятие формирует внешние хозяйственные связи и осуществляет внутреннее взаимодействие своих структурных элементов. (Управление финансовыми и трудовыми ресурсами предприятия производится только с помощью инфраструктурных подразделений.) Применение концепции логистики, сохраняя технологическую специализацию элементов предприятия, помогает интегрировать подразделения основного и инфраструктурного комплексов.

При организации на производстве логистической системы необходимо проанализировать особенности предприятия, характер производственного цикла, его тип производства, систему снабжения основного производства и подачи материальных ресурсов на рабочие места, систему норм, параметры эффективности использования ресурсов и т.д.

Производственный цикл — это период времени между моментами начала и окончания производственного процесса применительно к конкретной продукции в рамках логистической системы.

Длительность производственного цикла во многом зависит от движения материального потока, которое бывает:

• последовательным;

• параллельным;

• параллельно-последовательным.

На длительность производственного цикла влияют формы технологической специализации производственных подразделений, система организации самих производственных процессов, прогрессивность технологии и уровень унификации выпускаемой продукции. В зависимости от числа видов конечной продукции и объема выпуска в натуральных показателях существуют различные типы производства:

• позаказное производство, при котором предприятия выпускают сложные изделия на заказ. Его отличают большое разнообразие выпускаемой продукции и штучный выпуск. Характеризуется универсальным оборудованием и высококвалифицированным персоналом;

• серийное производство, среди которого выделяют мелкосерийное, серийное и крупносерийное. Чем выше серийность, тем ниже универсальность оборудования и уже специализация рабочих. Число видов готовой продукции ниже, выпуск — выше;

• массовое производство (специализированное оборудование, конвейеры, поточные линии, технологические комплексы) характеризуется минимальным числом видов выпускаемой продукции и максимальными объемами выпуска.

В развитии современного промышленного производства отмечены тенденции роста количества малых и средних предприятий, переоснащения производства на универсальное оборудование, гибкие переналаживаемые производственные системы.

Непостоянство и непредсказуемость рыночного спроса делают нецелесообразным создание и содержание запасов. В то же время производственник уже не имеет права упустить ни одного заказа. Отсюда необходимость в гибких производственных мощностях, способных быстро отреагировать на возникший спрос.

Производственная логистика актуальна в случае организации производства в рамках кооперации по выпуску сложных изделий. В этом случае транспортно-перемещающие операции становятся объектом производственной логистики (если используются собственные транспортные средства для внутрисистемного перемещения грузов).

В организационном отношении управление внутрипроизводственными потоковыми процессами образует производственную логистическую систему, которая является интегрированной совокупностью элементов в общей структуре действующей логистической системы. Производственные логистические подсистемы объединяют материальные потоки и задают ритм работы всем другим подсистемам. Они определяют потенциальные возможности адаптации микрологистических систем к изменениям окружающей среды. Кроме того, производственные логистические подсистемы обусловливают способность смежных подсистем самонастраиваться в соответствии с текущими целевыми установками.

Гибкость производственных логистических подсистем обеспечивается за счет гибкости производства и профессионализма персонала.

В производственной логистике уделяется внимание нормам расхода, которые оказывают влияние на стоимость продукции.

Логистическая концепция организации производства включает:

• отказ от избыточных запасов;

• отказ от завышенного времени на выполнение основных и транспортно-складских операций;

• отказ от изготовления серий деталей, на которые нет заказа покупателей;

• устранение простоев оборудования;

• обязательное устранение брака;

• устранение нерациональных внутрипроизводственных перевозок;

• превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

В задачи производственной логистики входит организация управления материальными и информационными потоками как внутри логистической системы, так и в рамках процесса производства.

3 . 3 . Толкающие и тянущие системы

Управление материальными потоками в рамках производственных логистических систем может осуществляться двумя способами.

Первый вариант — толкающая система. Предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются.

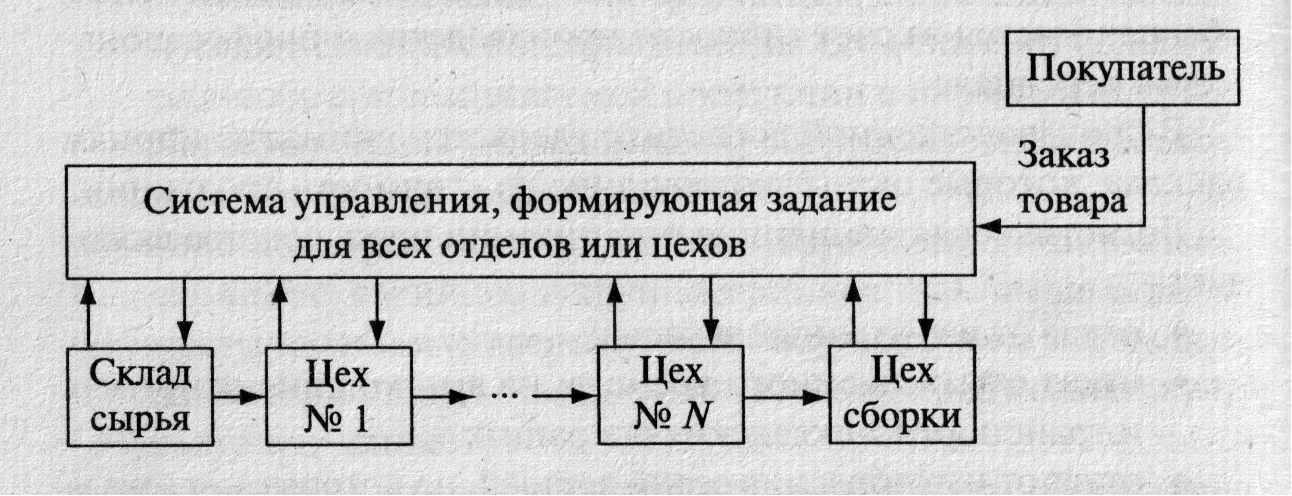

Материальный поток «выталкивается» получателю по команде из центральной системы управления производством (рис. 3.1).

Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с распространением вычислительной техники. Эти системы позволили согласовывать планы действия всех подразделений предприятия с учетом постоянных изменений.

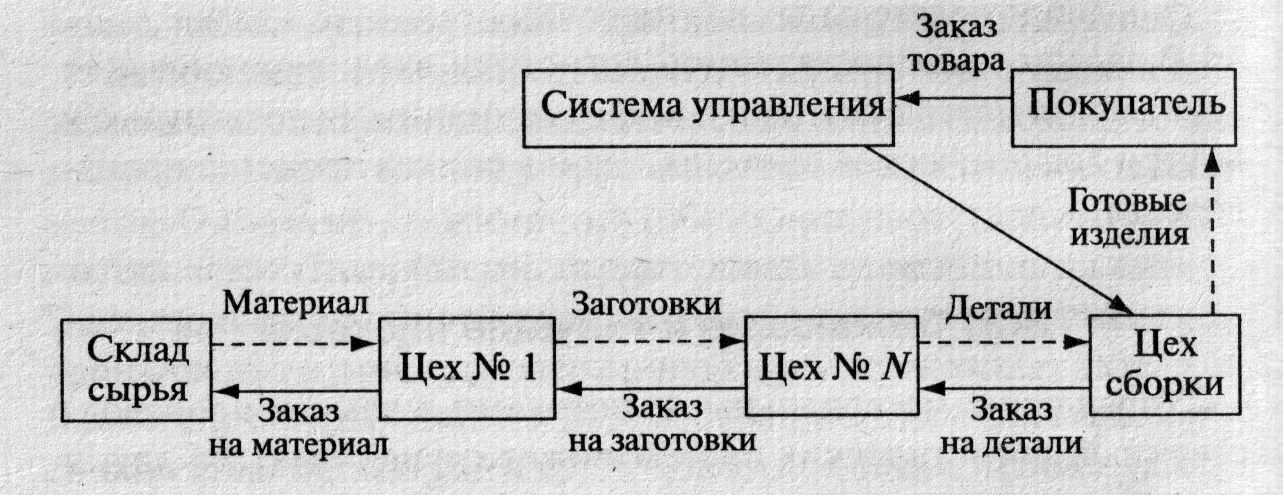

При этом способе не устанавливаются текущие производственные задания. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи. Тянущая система имеет преимущества перед толкающей, так как персонал цеха в состоянии учесть больше специфических факторов, определяющих размер оптимального заказа, чем это могла бы сделать центральная система управления.

На практике применяются различные варианты толкающих систем, известные под названием «системы МRР». MRP (Material Requirement Planning) — это общепринятая идеология, технология и организация управления промышленными предприятиями. Стандарты MRP — опыт управления предприятиями в условиях конкурентной рыночной среды. Возможность их внедрения обусловлена началом массового использования вычислительнойтехники. Системы MRP характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции:

• обеспечивать текущее регулирование и контроль производственных запасов;

• в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия — снабженческих, производственных, сбытовых.

Основной недостаток толкающих MRP-систем связан с необходимостью создания и поддержания значительных буферных запасов между производственными подразделениями и этапами технологического цикла.

К преимуществам тянущей системы относятся:

• отказ от избыточных запасов, информация о возможности быстрого приобретения материалов или наличие резервных мощностей для быстрого реагирования на изменение спроса;

• замена политики продажи произведенных товаров политикой производства продаваемых товаров;

• задача полной загрузки мощностей, заменяемая минимизацией сроков прохождения продукции по технологическому процессу;

• снижение оптимальной партии ресурсов и партии обработки;

• сокращение всех видов простоев и нерациональных внутризаводских перевозок.

Вклад в развитие логистической системы внесли концепция just in time — JIT (точно в срок) и внутрипроизводственная система KANBAN (Япония). Система КАNВАN не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала. Она позволяет существенно снизить производственные запасы. Тянущие микрологистические системы типа KANBAN, устраняя излишние запасы, могут эффективно работать лишь при относительно коротких производственных циклах,

точном прогнозировании спроса и некоторых других производственно-технологических условиях.

Примером синтеза в производстве продукции ключевых элементов MRP и KANBAN на основе современных информационно-компьютерных технологий служит система ОРТ (Optimized Production Tehnology) — оптимизированная производственная технология, которая относится к классу «тянущих» микрологистических систем, интегрирующих процессы снабжения и производства.

Основной принцип работы этой системы заключается в выявлении в производственном процессе так называемых «узких» мест (критических ресурсов). Эффект системы ОРТ с логистических позиций заключается в снижении производственных и транспортных издержек, уменьшении запасов незавершенного производства, сокращении времени производственного цикла, снижении потребности в складских и производственных площадях, повышении ритмичности отгрузки готовой продукции потребителям.

3.4. Управление логистической системой на предприятии

В логистической системе класса MRP существуют три базовых блока.

1. Формирование основного плана на основе заказов клиентов и прогноза спроса. Этот организационно-алгоритмический процесс включает процедуру быстрой проверки выполнимости плана по ресурсам, так называемое приблизительное планирование мощности — Rough Gut Capacity Planning.

2. Планирование потребностей, т.е. составление плана-графика изготовления партий изделий собственного производства и плана графика закупки материалов и комплектующих. При этом работают вполне определенные алгоритмы расчета размеров заказов и дат запуска заказов на основе сетевых моделей. На этом этапе выполняется также расчет загрузки ресурсов или балансировка плана-графика по ресурсам — процедура «планирование мощности» — Capacity Planning.

3. Оперативное управление. Процедуры проверки укомплектованности и запуска заказов, управление ходом производства через механизмы производственных циклов, приоритетов, размеров заказов. Учет выполнения операций и заказов. Складской учет.

Система класса MRP направлена на планирование деятельности служб сбыта, снабжения и производства как сквозной график взаимосвязанных заказов. Она должна включать средства бюджетирования и развитую систему управленческого учета, содержать систему бухгалтерского учета или иметь интерфейс с такой системой, работающей в стандартах бухгалтерского учета и отчетности. Кроме того, она должна включать средства, позволяющие смоделировать весь ход производства при данном варианте основного плана, чтобы увидеть возможные будущие проблемы и узкие места. Системы MRP должны поддерживать методы «точно в срок».

Использованию логистики, переходу из концепции в практический инструмент бизнеса как в производстве, так и через дистрибьюторов способствовала логистическая система DRP (Distribution Requirement Planning) — система управления распределением продукции. К числу важных функций DRP, а затем ее расширенных модификаций стали относиться контроль за состоянием запасов, включая расчет точки заказа, организация перевозок, распределение, формирование связей производства, снабжения и сбыта с использованием обеспечивающего комплекса MRP.

Шагом в развитии управления логистической системой на предприятии стала философия всеобщего управления качеством продукции — TQM (Total Quality Management). Основа системы TQM — это управленческий подход, ставящий в центре внимания задачу повышения качества и основанный на участии в решении этой задачи всего коллектива предприятия (организации) на всех стадиях производства и продвижения продукции (услуг), позволяющей достичь долговременного успеха за счет удовлетворения нужд потребителей и благодаря взаимной выгоде как каждого члена предприятия, так и общества в целом. Этот подход применим в равной мере ко всем элементам логистических систем.

3 . 5 . Гибкие производственно-логистические системы

В гибких производственно-логистических системах организация производственного процесса осуществляется по схеме «склад — станок — склад». Особо эффективна данная схема в мелкосерийном производстве. Она позволяет обеспечивать возможность асинхронной обработки деталей (полуфабрикатов), их оперативную доставку, а также своевременное поступление технологической оснастки к любому рабочему месту. Это позволяет в реальном масштабе времени перейти к непрерывному организационному управлению процессом производства, а также материальными и информационными потоками в действующей производственно-логистической системе.

Гибкие производственно-логистические системы средне- и мелкосерийного производства строятся по секционному принципу.

По назначению секции подразделяются:

^ на станочные;

^ нестаночные;

^ вспомогательные.

Все обслуживаемые секции являются ячейками гибкой производственно-логистической системы. Комплексные ячейки бывают технологическими и производственными.

Общая схема «склад — станок — склад» зависит от технологии обработки, транспортно-перемещающих работ и организации производства. Например, в технологический процесс могут входить дополнительные операции, которые включают движение детали со склада на станок, проходя через секцию монтажа-демонтажа, а затем в накопитель. Транспортно-перемещающие работы для производственных ячеек могут осуществляться также по схеме «склад — станок — … — станок — склад». Движение по этой схеме деталей (полуфабрикатов) производится без привлечения транспортной подсистемы (вручную, рабочими или внутренними транспортерами). Для хранения деталей (полуфабрикатов) между операциями, выполняемыми в производственной ячейке, применяются промежуточные накопители. Таким образом, схема транспортных потоков в производственной ячейке аналогична той, которая используется в гибких автоматических линиях.

Логистическая транспортно-складская система представляет собой комплекс взаимосвязанных автоматизированных транспортных и складских устройств для погрузки, разгрузки, укладки, хранения, транспортировки, временного накопления предметов труда, инструментов и технологической оснастки. Система управления автоматизированной транспортно-складской системой состоит из двух уровней.

Нижний уровень выполняет функции непосредственного управления исполнительными механизмами автоматизированной транспортно-складской системы. Верхний уровень координирует работу исполнительных механизмов, поддерживает информационную модель функционирующей автоматизированной транспортно-складской системы и обеспечивает взаимодействие системы управления автоматизированной транспортно-складской системы с другими подсистемами гибкой производственно- логистической системы. Координация работы включает:

^ синхронизацию алгоритма выполняемых действий;

^ согласование работы параллельно функционирующих механизмов с целью недопущения сбоев и аварийных ситуаций;

^ определение очередности обслуживания заявок с различных рабочих мест и организацию подачи к ним грузоносителей с деталями (полуфабрикатами) и технологической оснасткой в соответствии с программой производства.

Структура и функциональные возможности автоматизированной транспортно-складской системы, как правило, предопределяют конкретный вариант (или набор вариантов) организации производства в гибкой производственно-логистической системе.

В процессе своего функционирования производственно-логистическая система получает с обслуживаемых объектов и одновременно самостоятельно формирует необходимый объем взаимодополняющей оперативной информации, обмен которой, как правило, ведется в режиме активного диалога.

3.6. Качественная и количественная гибкость

Производство в условиях рынка может укрепить свои позиции лишь в том случае, если оно способно быстро реагировать на изменение

спроса. Логистика предлагает адаптироваться к изменяющимся условиям за счет запаса производственной мощности.

Запас производственной мощности возникает при наличии качественной и количественной гибкости производственных систем. Качественная гибкость обеспечивается за счет наличия универсального обслуживающего персонала и гибкого производства. Количественная гибкость может обеспечиваться за счет резерва рабочей силы или резерва оборудования.

Логистическая концепция организации производства предполагает: отказ от избыточных запасов; отказ от завышенного времени на выполнение основных и транспортно-складских операций; отказ от изготовления серий деталей, не имеющих спрос; устранение простоев, оборудования, брака; устранение нерациональных внутризаводских перевозок и др.

3 . 7 . Перспективы развития производственно-логистической системы

В процессе развития научно-технического прогресса, формирования рынка покупателя, изменения приоритетов в мотивациях потребителей и обострения всех форм конкуренции возрастает динамичность рыночной среды. Гибкая производственно-логистическая система представляет собой совокупность в разных сочетаниях оборудования с числовым программным управлением, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования, систем обеспечения функционирования гибких переналаживаемых систем в автоматическом режиме в течение заданного интервала времени.

Гибкие производственно-логистические системы обладают свойством автоматизированной переналадки в процессе производства продукции произвольной номенклатуры или оказания услуг производственного характера. Они позволяют почти полностью исключить ручной труд при погрузочно-разгрузочных и транспортно-складских работах, осуществить переход к малолюдной технологии. Организация производства по типу гибких производственных систем практически невозможна без применения логистических подходов в управлении материальными и информационными потоками.

Гибкость — способность производственно-логистической системы оперативно адаптироваться к изменению условий функционирования с минимальными затратами и без потерь.

Гибкость станочной системы (гибкость оборудования) отражает длительность и стоимость перехода на изготовление очередного наименования деталей (полуфабрикатов) в пределах закрепленного за гибкой производственно-логистической системой ассортимента. Показателем гибкости принято считать количество наименований деталей, изготавливаемых в промежутках между наладками.

Ассортиментная гибкость отражает способность производственно-логистической системы к обновлению продукции. Основными характеристиками являются сроки и стоимость подготовки производства нового наименования деталей (полуфабрикатов) или нового комплекса логистических операций. Показателем служит максимальный коэффициент обновления продукции или комплекса логистических операций, при котором функционирование производственно-логистической системы остается экономически эффективным.

Технологическая гибкость отражает способность производственно-логистической системы использовать различные варианты технологического процесса для сглаживания возможных отклонений от предварительно разработанного графика производства.

Гибкость объемов производства проявляется в способности производственно-логистической системы рационально изготавливать детали (полуфабрикаты) в условиях динамичности размеров партий запуска. Показателем выступает минимальный размер партии (материальных потоков), при котором функционирование данной системы остается экономически эффективным.

Гибкость расширения системы (гибкость производственно-логистической системы) отражает возможности модулирования и последующего развития (расширения). Показателем служит максимальное число единиц оборудования, которое может быть задействовано в гибкой производственно-логистической системе при сохранении основных проектных решений по логистической (транспортно-складской) системе и системе управления.

Универсальность системы характеризуется множеством деталей (полуфабрикатов), которые потенциально могут быть обработаны в гибких производственно-логистических системах, и оценивается по прогнозному количеству модификаций деталей (полуфабрикатов), которые будут обработаны за весь период ее функционирования. Каждая производственно-логистическая система специализирована не только по своему технологическому назначению, но и по всему спектру производственно-хозяйственных задач.

Планирование и реализация интегрированной и автоматизированной системы логистики как области компьютерного интегрированного производства считаются большой междисциплинарной задачей создания информационной системы планирования.

Подключение отдельных модулей позволяет реализовать интеграцию отдельных модулей, обеспечивающих комплексное объединение ранее децентрализованных, так называемых «островковых» решений. Информационная система характеризуется структуризацией по уровням. При этом соблюдаются следующие предпосылки:

• сбор информации и ее переработка должны быть настолько автономны для каждого уровня, насколько это возможно;

• обмен информацией между уровнями должен быть, по возможности мал;

• подразделения должны быть четко разграничены по содержанию и функциональному смыслу.

Различные варианты системы коммуникаций ведут к детализации планирования, управления и наблюдения в процессе производства. Большое преимущество многоуровневой системы заключается в том, что подготовка информации выполняется раздельно на каждом уровне, и между этими уровнями происходит обмен только необходимой информацией.

Преимущество логистической информационной системы связано с возможностью применения принципа оборота информации. Исходя из показателей, достигнутых в производстве, обратная связь поступает в соответствующие пункты о фактических цифрах реализации, что возможно благодаря информационной системе. На основе этих показателей могут быть осуществлены перепроверка планируемых показателей и приведение их в соответствие исходным данным.

Статистическая обработка результатов работы за длительный промежуток времени приводит к устранению узких мест в производственном процессе и потоках информации.

Планирование и управление процессом производства при наличии компьютерной поддержки обеспечивают синхронизацию логистических операций. Одновременно достигаются высокая наглядность хода выполнения заказа, сокращение запасов, контроль за сроками.

В начало

что это, задачи, функции, цели системы логистики производства

Евгений Маляр

Евгений Маляр

19 марта 2019

Логистика для бизнеса

Особенности и виды производственной логистики

Конечной целью производственной логистики является снижение себестоимости конечного продукта путем уменьшения денежных, ресурсных и временных издержек.

Логистика производства – что это такое

Задачи, цели и функции производственной логистики

Организация движения материальных потоков

«Выталкивающая»

«Вытягивающая»

Заключение

Последовательность производственных процессов, направленных на изготовление товара, неизбежно сопровождается перемещением сырья, комплектующих изделий и других материальных объектов, а также с информационным обеспечением этого движения. Залог успешной работы предприятия – наиболее рациональная организация этих потоков.

Если читателю интересно узнать основные понятия, сущность и задачи производственной логистики, то эта статья адресована ему.

Логистика производства – что это такое

Понятие производственной логистики подразумевает системный научный подход, свойственный дисциплине в целом. Кратко ее определение формулируется как набор методов, способствующих наилучшей организации материальных, информационных и финансовых потоков внутри предприятия.

Объектом изучения являются перемещения, происходящие в процессе работы хозяйствующих структур:

- производственных предприятий;

- торговых фирм, использующих крупные склады;

- транспортных узлов, портов, ж/д станций.

Следовательно, производственная логистика рассматривает процессы, происходящие в сфере не только товарного воспроизводства, но также хранения и транспортирования, если эти виды деятельности являются для предприятия профильными.

Задачи, цели и функции производственной логистики

Роль маркетинга в организации логистики уже давно очевидна, но по-настоящему системный подход был впервые применен на заводах Ford Motor Company в первые десятилетия XX века. Материальные потоки уже тогда были максимально рационализированы, и процесс совершенствования продолжался беспрерывно. Все детали, поступающие на сборочные конвейеры предприятий автомобильного контроля, двигались по кратчайшему пути.

Реализация научного подхода предполагает следующие концептуальные цели и задачи производственной логистики:

- Минимизация производственных резервов вблизи точки их использования. Примером того, что эта цель не достигнута, может служить станок, со всех сторон обставленный огромным количеством ящиков с заготовками. Подобные запасы явно чрезмерны.

- Исключение складских операций и перевозок, в которых нет насущной надобности, выраженной заказом.

- Уменьшение простоев технологического оборудования по причине необеспеченности первичным продуктом.

- Рациональная маршрутизация внутренних перемещений, сокращение их протяженности.

- Привлечение поставщиков к процессу доставки продукта непосредственно в рабочую зону.

Принципы производственной логистики:

- Дифференциация – разделение сложного процесса транспортирования на более простые операции.

- Специализация по типам и видам доставки (конвейерный, электрокаром, рольгангом, шнековая подача и т. д.).

- Пропорциональность продуктивности отдельных производственных участков.

- Прямоточность, то есть выбор кратчайшей траектории движения предмета труда в процессе его обработки.

- Непрерывность производственного цикла.

- Гибкость – возможность оперативного изменения логистической схемы предприятия.

- Способность поддерживать заданный производственный ритм.

- Оптимизация издержек, т. е. все экономически оправданные пути снижения затрат.

- Информационная и технологическая интеграция системы управления потоками в общий технологический цикл предприятия.

К основным производственным функциям логистики относят:

- Аналитическое прогнозирование объемов производства на основе потребностей рынка.

- Планирование потребления производством исходных продуктов.

- Выработка графиков заданий для каждого подразделения (цеха).

- Планирование закупок и согласование их с отделами продаж и снабжения.

- Утверждение нормативов производственных запасов и текущего незавершенного производства.

- Управление процессами и маршрутизация доставки исходных продуктов к рабочим зонам.

- Контроль количества, качества и себестоимости товара (готовой продукции).

- Непрерывная рационализация и оптимизация процесса обеспечения производства всем необходимым.

Конечной целью производственной логистики является снижение себестоимости конечного продукта путем уменьшения денежных, ресурсных и временных издержек. Это выражается максимальным сокращением общего пути, преодолеваемого всеми исходными материалами и изделиями, участвующими и применяемыми в процессе изготовления товара.

Организация движения материальных потоков

На примере предприятия, изготовляющего какое-то одно несложное изделие, можно проиллюстрировать типичные направления материальных потоков:

- От склада сырья к рабочим зонам.

- Между производственными участками (цехами) в процессе последовательной обработки.

- Из конечной технологической точки на склад готовой продукции.

По мере того, как вид производственной деятельности увеличивает количество операций, эта схема разветвляется. Бывает, что потоки пересекаются, разделяются и соединяются. При этом общий смысл перемещений останется прежним: предметы труда подвергаются воздействиям, перемещаются и в конечном счете образуют товары, то есть объекты продажи.

Задача в том, чтобы материальные потоки были организованы как можно рациональнее. Для этого применяются различные логистические приемы.

Рассмотрим простой пример. На складе комплектующих изделий хранятся однотипные крупногабаритные детали. Их приобретают у стороннего поставщика, а затем они поступают на сборочную линию. Объем запаса колеблется. Какую деталь везти в рабочую зону первой?

Как правило, в цех забирают изделие, стоящее ближе к воротам склада. Такой подход имеет обозначение LIFO (английское сокращение выражения Last In – First Out, в переводе – «последним пришло, первым ушло»). Расходы на транспортирование уменьшаются, а при периодическом исчерпании запасов очередь доходит до задней стены склада.

Этот метод хорош лишь тогда, когда «свежесть» исходного продукта не имеет большого значения. А вот в пищевой промышленности, например, его применить невозможно. При ограниченном сроке складского хранения используется принцип FIFO: первым в рабочие зоны уходит то, что и пришло первым.

Кроме этого практикуются толкающая и тянущая системы производственной логистики, которые следует рассмотреть более подробно.

«Выталкивающая»

Если внутренняя складская логистика и планирование производства тесно связаны, чаще всего применяется именно «выталкивающий» принцип оптимизации потока. Смысл подхода состоит в соблюдении установленного графика, задающего ритмичную непрерывность всего процесса обработки предмета труда.

Наиболее понятным примером последовательного выталкивания служит конвейер. Производственные склады подают изделия на сборочную линию, время каждой из выполняемых операций строго лимитировано, а на очереди следующая деталь, которую необходимо успеть смонтировать на изготовляемую машину.

У метода есть существенный недостаток: если на любом из участков прекращается работа, приходится останавливать всю последовательную логистическую цепь.

Применять «выталкивающий подход» можно только при высоком уровне слаженности процесса, достигаемого в массовом производстве. Его также иногда называют «потогонным», так как рабочие вынуждены трудиться всю смену без перерыва (если его и устраивают, то ненадолго).

Использование метода «выталкивания» оправдано возможностью достижения высокой производительности.

«Вытягивающая»

Логистика производственного предприятия «вытягивающего» типа применяется, как правило, в мелкосерийном производстве. Перемещение предмета труда осуществляется только тогда, когда следующее звено технологической цепи закончило предыдущую операцию и готово его принять.

Конечно, какого-то расслабленного ритма этот метод управления материальным потоком не предполагает. Работа в любом случае ведется по графику и плану, а продолжительность операций регламентирована технологическими нормативами. Разница с «выталкивающим» движением продукта проявляется в отсутствии жесткой хронологической связки межзвенных передач.

В конечном счете оба подхода ставят цель технологического единства производственного цикла.

Заключение

Производственный раздел является неотъемлемой частью единой логистической науки. Он связан с другими частями теории оптимизации потоков – сбытовой, снабженческой, информационной, транспортной и финансовой. В частности, предприятие может занимать значительные площади и иметь филиалы в других регионах.

Основные принципы рациональной организации у всех разделов логистики общие.

Понравилась статья?

Оценить статью

на основе оценок;

рейтинг —

из 5

Поделись в соц.сетях

Добавить комментарий

Вам понравится

Что такое Производственная логистика? Производственная логистика — это… Расписание тренингов. Все Тренинги .ру

Производственная логистика — это раздел логистики, относящийся к управлению материальным потоком в рамках производственной деятельности: от первичного источника сырья до конечного потребителя.

Целью данного вида логистики является оптимизация потоков сырья, материалов, полуфабрикатов и готовой продукции внутри предприятия.

Примеры предприятий, деятельность которых можно рассматривать в рамках модели производственной логистики: промышленное предприятие, оптовая компания, грузовая станция и т.д.

Производственная логистика призвана решать задачи, связанные с обеспечением качественного, своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращением производственного цикла и оптимизацией затрат на производство.

Важным понятием в контексте производственной логистики является производственный цикл, под которым понимается время между стартом и завершением производственного процесса отдельного вида продукции. Например, если от поступления сырья до выпуска готовой продукции проходит неделя, то производственный цикл равен семи дням. Задача сокращения производственного цикла, избавления от нежелательных простоев, является одной из ключевых для предприятия. При её решении необходимо учитывать комплекс факторов:

- Вид движения материального потока: последовательный, параллельный или параллельно-последовательный;

- Тип производства: позаказное, серийное, массовое.

Важным свойством, обеспечивающим эффективность производственной логистики, является её гибкость, определяемая гибкостью производства, а также уровнем профессионализма сотрудников, отвечающих за логистику. Большую роль при построении логистической системы играют нормы расхода, которые позволяют эффективно управлять стоимостью конечной продукции, минимизируя затраты.

Если предприятие принимает на вооружение логистическую концепцию производства, оно должно быть готово к решению таких задач как:

- Избегание простоев оборудования;

- Минимизация временных затрат на основные и транспортно-складские операции;

- Минимизация запасов;

- Устранение брака;

- Отказ от производства избыточных объёмов продукции, на которые нет спроса;

- Налаживание партнёрских отношений с поставщиками;

- Отказ от нерациональных внутрипроизводственных перевозок.

Без построения производственной логистики в современных условиях практически невозможно организовать конкурентоспособное производство, которое сможет не только производить качественную продукцию при минимальных издержках, но и гибко приспосабливаться к изменяющимся рыночным условиям.

Логистика производственных процессов

12

Лекция 8

1.Понятие, цели и

задачи производственной логистики 1

2.Сравнение

традиционной и логистической концепции

организации производства 2

3. Толкающая и

тянущая системы организации производства 3

4. Определение

потребности в материальных ресурсах

для производственного процесса 10

Понятие, цели и задачи производственной логистики

Под производственной

логистикой

понимаются организация, планирование

и управление производственным процессом.

Основным критерием

решения задач производственной логистики

является, как правило, минимизация

себестоимости изготовления продукции.

Однако можно выбрать и ряд других

критериев, например, максимизацию

прибыли от реализации выпускаемой

продукции, минимизацию времени

изготовления и времени простоев

оборудования, минимизацию количества

используемого оборудования, рабочей

силы и т.п.

Целью

производственной

логистики

является – точная синхронизация процесса

производства и логистических операций

во взаимосвязанных подразделениях.

Участников

логистического процесса в рамках

производственной логистики связывают

внутрипроизводственные отношения (в

отличие от участников логистического

процесса на макроуровне, связанных

товарно-денежными отношениями).

Задачи

производственной логистики отражают

организацию управления материальными

и информационными потоками не просто

внутри логистической системы, а в рамках

процесса производства.

В интегрированном

виде задачи производственной логистики

формулируются следующим образом:

Планирование и

диспетчирование производства на основе

прогноза потребностей в готовой

продукции и заказов потребителей;Разработка

планов-графиков производственных

заданий цехам и другим производственным

подразделениям предприятия;Установление

нормативов незавершенного производства

и контроль за их соблюдением;Оперативное

управление производством и организация

выполнения производственных заданий;Контроль количества

и качества готовой продукции;Участие в разработке

и реализации производственных

нововведений;Контроль

себестоимости производства готовой

продукции.

Сравнение традиционной и логистической концепции организации производства

Таблица 1.

Сравнение двух систем организации производства

Сравнительная характеристика | Название | |

Организации | Традиционная | |

1. | Ориентация | Ориентация |

2. | На | На |

3. | Начинается | Начинается |

4. | Децентрализовано | Централизовано |

5. Управление 5.1. | Наличие | Объем этих запасов |

5.2. | Задел | Задел |

5.3. | Практически | Существуют |

6. | Универсальное | Специализированное |

7. | Используются | Используются |

8. | Отсутствует | Сплошной |

9. |

|

|

Приведенное

сравнение двух систем организации

производства свидетельствует о том,

что система, базирующаяся на логистических

принципах управления предприятием

(объединение снабжения, производства,

транспортировки и сбыта материальных

ресурсов в единый непрерывный процесс)

позволяет рассматривать существующий

материальный поток как сквозной (и

непрерывный во времени). Для традиционной

системы организации, ориентирующейся

на непрерывное производство, характерным

является частично-сквозной (дискретный

во времени) материальный поток из-за

необходимости создания буферных запасов.

Необходимо отметить, что в этом случае

информационный поток будет «сонаправлен»

материальному потоку, то есть информация

будет сопровождать любое продвижение

ресурсов. В случае организации производства

на основе логистической концепции

информационный поток направляется с

последней (распределительной) стадии

к первой (закупочной), значительно

опережая по времени материальный поток

(карточки заказа), а затем сопровождая

его (карточка отбора).

Кроме того,

содержание концептуальных положений

свидетельствует о том, что традиционная

концепция организации производства

наиболее приемлема для условий «рынка

продавца», в то время как логистическая

концепция – для условий «рынка

покупателя».

Производственная Логистика

Предприятие

на современном этапе развития

рассматривается в долговременной

взаимосвязи с поставщиками сырья и

потребителями готовой продукции, оно

должно являться частью отлаженной

логистической системы для реализации

конкурентных преимуществ и получения

эффекта от производственно-коммерческой

деятельности. Материальный поток от

источника сырья до потребителя проходит

ряд производственных звеньев и

последовательных этапов. Производственная

логистика –

это управление материальным потоком с

учетом определенной специфики.

Традиционное определение

производственной логистики –

это управление информационным и

материальным потоком в процессе

производства.

Территориальная

компактность является характерной

чертой объектов изучения производственной

логистики, ее цель состоит в улучшении

материальных потоков внутри предприятий,

оказывающих услуги и создающих

материальные ценности.

К

производственно-логистическим системам

относятся:

промышленные

предприятия;оптовые

предприятия;грузовые

станции и морские порты. В рамках

производственной логистики участников

логистического процесса связывают

внутрипроизводственные отношения.

Задачи

производственной логистики объединяют:

руководство

производством, осуществляемое на

основании прогнозов и заказов потребителей

готовой продукции;разработку

планов-графиков производственных

заданий для отделов и других составляющих,

прошедших согласование со службами

снабжения и сбыта;контроль

и установление нормативов незавершенного

производства;участие

в реализации и разработке производственных

нововведений;организацию

выполнения производственных заданий

и оперативное управление производством;контроль

за качеством и количеством, а также

себестоимостью готовой продукции.

Логистическая

функция в производстве продукции

заключается в управлении производственным

процессом.

Выявление

высокоэффективных законов организации

ритмичных производственных процессов,

их описание является достижением в

новой теории организации производства.

Теория

состоит из нескольких законов.

Закон

упорядоченности движения предметов

труда в производстве.Закон

календарной слаженности продолжительности

технологических операций.Закон

ритмичности производственных циклов

при выполнении заказа.Закон

резервирования для производства

необходимых ресурсов.

Все

эти законы воздействуют на организацию

производственных процессов.

Их

использование позволяет планировать

работу, поддерживая ее ритм внутри

производственных подразделений

предприятия.

Понятия и принципы организации производства

Логистика

Логистика

как наука имеет

своей целью повышение организованности

производственных систем, поэтому она

находится во взаимодействии с организаций

производства как наукой о проектировании,

создании и развитии производственных

систем. Основой для решения логистических

проблем являются законы и закономерности

организации производства

В

современных условиях в концепции организации

производственных систем большим

достижением можно считать выявление и

описание того, как проявляются законы

организации высокоэффективных, ритмичных

производственных процессов. Речь идет

о законе упорядоченности предметов

труда в производстве, календарной

синхронизации продолжительности

технологических операций, резервирования

ресурсов в производстве, ритма

производственного цикла выполнения

заказа.

Использование

вышеназванных законов позволяет

спланировать и поддерживать ритмичную

работу производственных подразделений

предприятия, что подразумевает работу

в форме рациональной организации

производственных процессов, при которой

процессы производства конкретных

деталей и выполнения конкретных заказов

программы сочетаются по заранее

оговоренному плану

Позволяет

ликвидировать традиционные потери

ресурсов рабочего времени рабочих и

оборудования по организационно-техническим

причинам организация и поддержание

ритмичной работы каждого предприятия

и его производственных подразделений.

В

современных условиях выживаемость

предприятий, завоевание ими конкурентных

преимуществ возможны лишь при условии

их обязательной постоянной

организационно-технической перестройки

с целью приближения существующего

производства к оптимальному проекту,

который бы соответствовал достигнутым

уровням знаний, техники, технологии,

организации и управления производством.

Процесс

гибкой адаптации предприятия к постоянно

меняющимся условиям рынка, к переменчивости

налоговой политики и методам

государственного регулирования

представляет собой эта организационно-техническая

перестройка.

Процесс

сближения имеющейся модели организации

с ее идеальным проектом необходим для

достижения устойчивой конкурентоспособности

на рынке.

Оптимальный

проект организации должен соответствовать

современным уровням технологии, техники

и культуры организации и управления

предприятиями.

Реализация

главных принципов

организации производства приводит

к повышению эффективности работы

предприятия при устойчивых воздействиях

окружающей среды, тогда как осуществление

основных и противоположных принципов

организации производства увеличивает

еще и внутреннюю гибкость производства,

т. е. способность оперативно с

наименьшими затратами адаптироваться

к изменениям производственной программы,

условий на рынке товаров и услуг, норм

государственного регулирования.

В

результате образовывается динамичная

организационная структура предприятия.

Тема 5. Производственная логистика Понятие и характеристика производственной логистики

Производственная

логистика

— обеспечение качественного, своевременного

и комплектного производства продукции

в соответствии с хозяйственными

договорами, сокращение производственного

цикла и оптимизация затрат на производство.

Ее задачи касаются управления материальными

потоками внутри предприятий.

Производственный

цикл

—

это

период времени между моментами начала

и окончания производственного процесса

применительно к конкретной продукции

в рамках логистической системы.

Длительность производственного цикла

во многом зависит от движения материального

потока, которое бывает:

последовательным;

параллельным;

параллельно-последовательным.

На длительность производственного

цикла влияют формы технологической

специализации производственных

подразделений, система организации

самих производственных процессов,

прогрессивность технологии и уровень

унификации выпускаемой продукции. В

зависимости от числа видов конечной

продукции и объема выпуска в натуральных

показателях существуют различные типы

производства:

позаказное производство,

при котором предприятия выпускают

сложные изделия на заказ. Его отличают

большое разнообразие выпускаемой

продукции и штучный выпуск. Характеризуется

универсальным оборудованием и

высококвалифицированным персоналом;серийное производство, среди

которого выделяют мелкосерийное,

серийное и крупносерийное. Чем выше

серийность, тем ниже универсальность

оборудования и уже специализация

рабочих. Число видов готовой

продукции ниже, выпуск — выше;массовое производство

(специализированное оборудование,

конвейеры, поточные линии, технологические

комплексы) характеризуется минимальным

числом видов выпускаемой продукции

и максимальными объемами выпуска.

В развитии

современного промышленного производства

отмечены тенденции роста количества

малых и средних предприятий,

переоснащения производства на

универсальное оборудование, гибкие

переналаживаемые производственные

системы.

Непостоянство

и непредсказуемость рыночного спроса

делают нецелесообразным создание и

содержание запасов. В то же время

производственник уже не имеет права

упустить ни одного заказа. Отсюда

необходимость в гибких производственных

мощностях, способных быстро

отреагировать на возникший спрос.

Управление

материальными потоками в рамках

производственных логистических систем

может осуществляться двумя способами.

Первый

вариант — толкающая

система.

Предметы

труда, поступающие на производственный

участок, непосредственно этим участком

у предыдущего технологического звена

не заказываются (рис. 5.1.).

Рис.5.1.

Толкающая

система

Рис.5.2.

Тянущая система

Второй

вариант — тянущая

система.

Детали

и полуфабрикаты подаются на последующую

технологическую операцию с предыдущей

по мере необходимости (рис. 5.2.).

Характеристики

толкающей системы:

Снабжение

ориентировано на значительное число

поставщиков, поставки нерегулярные и

крупными партиями.Планирование

подстраивается под производственные

мощности.Оперативное

управление производством осуществляется

централизовано, для всех цехов

составляются графики производства,

контроль над которыми лежит на специальных

отделах.Существуют

запасы в виде излишков материальных

ресурсов. Существует страховой запас,

который постоянно поддерживается на

определенном уровне, оперативный

(производственный запас) задел не всегда

минимален из – за несинхронности

смежных операций и различной пропускной

способности оборудования.Запасы

могут быть достаточно большими

(несвоевременно изготовлены и отправлены

покупателю товары).Характерны

узкоспециализированные рабочие.Сплошной

или выборочный контроль качества.Ориентация на

усредненного потребителя.

К

преимуществам

тянущей системы

относятся:

отказ от

избыточных запасов, информация о

возможности быстрого приобретения

материалов или наличие резервных

мощностей для быстрого реагирования

на изменение спроса;замена

политики продажи произведенных товаров

политикой производства продаваемых

товаров;задача

полной загрузки мощностей, заменяемая

минимизацией сроков прохождения

продукции по технологическому процессу;снижение

оптимальной партии ресурсов и партии

обработки;сокращение

всех видов простоев и нерациональных

внутризаводских перевозок.

Производственная логистика и ее функции

В основном понятие логистики связывают с хранением и доставкой товаров потребителю. Но одной из главных частей этой системы является производственная логистика. В нее входит планирование производственного процесса, контроль над расходом и пополнением запасов материалов и сырья. Поэтому эту часть логистической системы можно назвать одной из главных в общем потоке.

Производственная логистика – это регулирование всего производственного процесса, направленное на то, чтобы обеспечивалось выполнение всех контрактов и договоров и при этом сокращались затраты. Она позволяет сделать работу производства и его подразделений слаженной и последовательной.

В основном это управление материалами и сырьем. Их путь от начала производства до выхода готовой продукции контролирует производственная логистика.

Задачи логистики на производстве заключаются в контроле над материальными потоками. Это подразумевает их складирование, распределение, упаковку и другие операции. Логистика выполняет также функцию транспортировки материалов внутри предприятия. Если используется собственный транспорт, то эти задачи выполняет логистика производственных процессов. Если же нанимают общественный транспорт, то эти функции выполняет транспортная логистика.

Внутри производства используют отдельные логистические системы. Это может быть отдел оптовой торговли, склады, грузовая станция или морской порт, а также само производство.

Производственная логистика может рассматриваться на микро- или макроуровне. Более крупные системы являются частью всей системы. Но весь процесс логистики зависит от способности мелких производственных логистических систем реагировать на рыночные изменения. Они должны оперативно менять ассортимент и качество выпускаемой продукции и товаров.

Отличную работу логистических систем внутри производства обеспечивает персонал, который должен уметь оперативно наладить оборудование.

Производственная логистика включает подразделения, работа которых должна быть взаимосвязанной и единой. Они должны обеспечивать постоянное прохождение материалов через производственный процесс. Производственная логистика выполняет несколько функций.

В процессе производства не должно образовываться лишних запасов сырья. Логистическая система обеспечивает бесперебойное снабжение производственного процесса необходимым количеством материалов. Это ее главная функция.

Следующая функция — это проведение работы по отгрузке и складированию материалов в кратчайшие сроки при минимальных затратах.

Исключение из ассортимента продукции, которая не пользуется спросом, также входит в задачи логистики. Это быстрое реагирование на изменение рыночных отношений, а также на колебания спроса и предложения.

Эффективное использование оборудования является еще одной важной функцией. Процесс производства должен быть непрерывным.

Еще одна функция — это устранение брака в срочном порядке, чтобы не было лишних затрат.

Использование транспорта с наивысшей рентабельностью — это одна из главных задач логистики.

Налаживание плодотворных и долгосрочных отношений с поставщиками материалов и сырья также входит в непосредственные обязанности логистической системы.

Производственная логистика является неотъемлемой составляющей любого производства. Она позволяет правильно планировать и распределять материальные ресурсы, которые необходимы в процессе производства. Как следствие такой работы, сокращаются издержки производства, улучшается качество и ассортимент продукции в соответствии с требованиями рынка.