Позаказное планирование производства: Позаказное планирование – Объемно-календарное планирование для единичного и мелкосерийного позаказного производства

5.2. Позаказная система оперативно-производственного планирования

В рамках позаказной системыоперативное планирование строится на

основе установления и соблюдения

сквозного (единого) циклового графика

технологической, конструкторской и

материальной подготовки производства.

Планово-учетной единицей служит

производственный заказ. Используется

состав календарно-плановых нормативов,

характерный для единичного производства.

Данная система используется на

предприятиях мелкосерийного и единичного

машиностроения. Недостатком данной

системы является неравномерная загрузка

отдельных цехов и рабочих мест, скопление

и пролеживание готовых деталей в ожидании

сборки.

Позаказная система оперативно-производственного

планирования является наиболее

укрупненной системой межцехового

планирования. Тем не менее, в заготовительных

и обрабатывающих цехах планово-учетной

единицей может служить не заказ, а

совокупность деталей (заготовок),

комплектующих сборку изделий по заказу.

Производственный заказ может расчленяться

на отдельные конструктивные узлы изделия

(если цикл сборки достаточно продолжителен).

Особенностями этой системы являются

следующие:

необходимость тесной увязки плана

изготовления и выпуска изделия с планом

подготовки производства по каждому

заказу, то есть предполагается, что

каждый заказ уникален;

сложность распределения производственных

процессов во времени и в пространстве

для обеспечения выполнения каждого и

всех заказов в установленные сроки при

наилучшем использовании ресурсов —

вообще, это общая проблема оперативного

управления, но в данном случае она

обостряется;

отсутствие на начальный момент

планирования необходимых норм и

нормативов (времени, расхода материалов

и др.).

Порядок работы в показной системе

следующий:

после получения от заказчика ТУ и

чертежей на изделие, организуется их

прохождение по отделам и службам завода;

соответствующие отделы, опираясь на

опыт проектирования аналогичных изделий,

определяют укрупнено трудоемкость,

материалоемкость, объем предстоящих

работ по конструированию и изготовлению

оснастки, расчету нормативов, намечают

поэтапные сроки выполнения заказа,

ориентируясь на установленный срок

выпуска изделия, при этом используют

укрупненные нормы и нормативы, построенные

на основе систематизированного опыта

своего и других предприятий, это диктует

необходимость систематического

накопления, классификации фактических

данных о трудоемкости, материалоемкости,

длительности этапов и т.д.;

составляются календарные (объемно-цикловые)

графики, которые предусматривают порядок

и сроки прохождения заказа через

различные стадии его подготовки к

запуску в производство. А в самом

производстве – укрупнено по главным

переделам;

составляется единый сводный график

технической подготовки производства,

материально-технического обеспечения

всех заказов, а также сроков запуска-выпуска

изделий;

выдаются задания отделам и службам

технической подготовки производства

по изготовлению рабочих чертежей и

составлению производственной спецификации

деталей, спецификации материалов,

маршрутно-технологических карт и

сборочных схем, оформляются заявки на

специальную оснастку;

рассчитываются нормативы трудоемкости

обработки деталей по заказу с разбивкой

по участкам и видам работ;

составляется сводная спецификация,

содержащая полный перечень деталей по

заказу по каждому цеху, составляется

перечень операций по каждой детали с

указанием шифров оборудования, на

котором будут производиться операции

и нормативной трудоемкости в станко-часах;

разрабатываются план-карты для

производственных участков (фактически,

это выборка из сводной спецификации

только для тех деталеопераций, которые

выполняются на данном участке), к правому

полю план-карты в дальнейшем приклеивается

разграфленный бланк, позволяющий вести

оперативные отметки в календарном

разрезе;

для особо трудоемких изделий с длительным

производственным циклом обработки

деталей и сборочных единиц нередко

составляются оперативно-календарные

план-графики в пооперационном разрезе

(при этом предусматривается непрерывность

(без пролеживания) процесса по операциям,

одновременность (параллельность) работ

на нескольких рабочих местах).

Единичное и мелкосерийное производство: позаказный метод работы

ОРГАНИЗАЦИЯ ПОЗАКАЗНОГО ПРОИЗВОДСТВА: ОСОБЕННОСТИ И ФАКТОРЫ ВЛИЯНИЯ

Особенности организации производства при позаказной системе:

- управление заказами начинают с конструкторско-технологической подготовки производства и завершают передачей изделия заказчику;

- производственную программу внутри планового периода распределяют в соответствии с портфелем заказов, очередностью их поступления, сроками окончания, загрузкой производства. Главный отрезок времени для организации работ — месяц;

- при разработке оперативных планов, принятии организационных решений и выдаче сменных заданий нет точных сведений о продолжительности технологической подготовки производства, нормативов трудоемкости и расхода материалов;

- отсутствие стабильных календарно-плановых нормативов на длительный период из-за неповторяемости заказов;

- закрепление номенклатуры за производственными цехами переменное и зависит от загрузки оборудования, портфеля заказов;

- сложно обеспечить выполнение всех заказов в срок при постоянной полной загрузке оборудования, площадей и рабочих;

- учетной единицей выступают заказ, комплект деталей на заказ, узловой комплект.

На организацию производства влияют следующие факторы:

1) место данного цеха в производственном процессе. Чем ближе цех к выпуску готовой продукции, тем более точными должны быть календарное планирование и диспетчерский контроль. Управление заказами имеет наиболее строгие формы в сборочных цехах, менее жесткие — в заготовительных;

2) длительность производственного цикла в данном цехе. Организация производства деталей и узлов с длительными циклами намного сложнее, чем с коротким циклом, поэтому даже в единичном производстве ведущие детали планируют по графику. В цехах с малооперационными процессами применяют простое оперативное распределение производственного задания по рабочим местам. Это характерно для металлозаготовительных, термообрабатывающих, литейных и штамповочных цехов;

3) технологические особенности организации производства. Так, в штамповочных цехах фактический размер партий запуска деталей зависит от стойкости штампов. В литейных цехах планируют только ведущую операцию — формовку, остальные операции распределяют с ориентировкой на план формовки. Для сборочных цехов типичны сложности в оперативной подготовке производства — в связи с комплектованием деталей, своевременной поставкой покупных комплектующих, которые нужны для монтажа и сборки.

Чтобы организовать своевременное выполнение заказов, нужна следующая техническая документация:

- техническая спецификация — содержит полный перечень всех сборочных единиц и деталей, включая стандартный крепеж и покупные изделия. На основе спецификации разрабатывают номенклатуры плановых заданий цехам на изготовление деталей и заявки в отдел материально-технического снабжения (ОМТС) на покупные комплектующие;

- маршрутные технологические карты на каждую деталь и сборочную единицу — содержат норму расхода материалов, пооперационный технологический маршрут, нормы трудоемкости;

- спецификации технологического оснащения, ведомости оснастки — используют для технологической подготовки производства.

Весь учетный персонал по сопровождению заказов должен уметь ориентироваться в конструкторско-технологической документации. Это позволит оперативно затребовать технический документ в ОГТ (отдел главного технолога) или ОГК (отдел главного конструктора), если возникнет та или иная производственная задача. Например, узнать длину конвейерной ленты, которую необходимо заказать поставщику.

Особенности организации работы с материальными ценностями:

- склад работает не на основе производственного плана, а по заявкам-требованиям на закупку материалов по отдельным заказам;

- контролируют и поддерживают минимальные запасы по часто используемым материалам. Как правило, это металл ходового сортамента и типоразмера;

- при открытии нового заказа резервируют материал из складских остатков;

- при отсутствии материала или его нехватке формируют заявки-требования на закупку;

- при поставке материалов на склад их резервируют под действующие заказы или в качестве складского запаса для будущих заказов;

- при передаче материальных ценностей со склада в производство их списывают на конкретный заказ. Оптимально применять лимитно-заборные карты, формируемые на основе спецификаций.

ЭТАПЫ ОРГАНИЗАЦИИ ЕДИНИЧНОГО И МЕЛКОСЕРИЙНОГО ПРОИЗВОДСТВА

Рассмотрим подробно этапы организации позаказного производства.

Этап 1. Открытие заказа.

При изготовлении на заказ объем производства планируют исходя из заключенных договоров. Индивидуальные характеристики продукции, основание для работ, сроки и иные параметры устанавливают в Карте заказа.

Карта заказа отражает условия договора между заказчиком и заводом. Важная часть работы с заказчиками — это оплата, которая может быть разделена на несколько частей по условиям договора. Все платежи контролируют. Для этого в Карту заказа внесен блок «Контрольное событие для запуска в производство и график оплаты

».

Себестоимость в единичном и мелкосерийном производстве высокая. Чтобы обеспечить конкурентные цены, нужно знать себестоимость каждого заказа и структуру затрат. Точная калькуляция себестоимости возможна после обработки конструкторской документации, создания технологической карты, уточнения норм и цен на материалы, в отдельных случаях — по факту изготовления заказа. Такой расчет не может быть получен быстро, поскольку требуется время на работу технологов, ОМТС, экономиста.

Для оперативной калькуляции стоимости заказа перед подписанием договора с заказчиком применяют оценочные алгоритмы, которые позволяют рассчитать плановую стоимость заказа. В блоке «Калькуляция стоимости заказа» Карты заказа указывают предварительную (плановую) и фактическую стоимость, анализируют отклонения.

Чтобы эффективно управлять производством, нужен оперативный учет и анализ всех затрат с детализаций по заказам. Документальное сопровождение заказа требует создания на предприятии специализированной службы.

Этап 2. Регистрация заказов в Журнале, формирование и ведение портфеля заказов.

Повторяемость заказов в общем объеме незначительная, что приводит к росту номенклатуры изделий. Чтобы организовать эффективное позаказное производство, обеспечивают работу с большим объемом номенклатуры одновременно изготавливаемых изделий.

Сотрудники ПЭО после надлежащего оформления Карт заказа регистрируют заказ в Журнале регистрации заказов (табл. 1) и сообщают об открытии заказа в бухгалтерию, технические службы и производственные подразделения компании.

В Журнале регистрации заказов по каждому заказу отражают следующую информацию:

- номер, наименование, обозначение заказа;

- количество изделий;

- плановые сроки выполнения проектно-конструкторских работ, разработки технологического маршрута, ведомостей покупных изделий;

- граничные сроки получения заготовок и комплектующих, запуска в производство; изготовления и испытания заказа, передачи его заказчику;

- аналогично — даты фактического окончания каждого этапа;

- дата оплаты аванса, окончательного расчета;

- характер заказа — металлоконструкция, оборудование, запчасти, контрактное производство из материала заказчика и т. д.;

- ответственный руководитель/исполнитель;

- признак аннулированного или приостановленного заказа.

В отдельных случаях Журнал упрощают (например, когда машзавод выпускает запчасти и узлы к оборудованию собственного производства по уже действующим чертежам).

В Журнале можно проследить регистрацию заказа № 3014 «Шестерня», карта которого рассматривалась выше.

Ответственное ведение Журнала регистрации заказов — важная часть работы по управлению портфелем заказов.

Е. С. Панченко, бизнес-консультант

От «Производства-Под-Зарплату» к «Производству-Под-Заказ». Последовательность шагов и пример практической реализации

Питеркин С.В., компания «Райтстеп«

Постановка задачи

Теоретики и некоторые практики производственного консалтинга хорошо знаю западную классификацию типов производств (предприятий) в отношении главной цели бизнеса – удовлетворения клиентского спроса. Это: «разработка-под-заказ», «производство-на склад», «производство-под-заказ», «сборка-под-заказа». На так давно, после особо эмоционального общения с производственниками одного из российских заводов, работающего, вообще говоря, «под заказ», но реально — совсем-не, в запале дискуссии я бросил: «… да что вы говорите, у вас же сейчас… производство-под-зарплату».

После, обдумав этот новый классификатор производства, я с сожалением сделал вывод: да, очень многие наши (прежде всего говорю про машиностроительные и приборостроительные производственные компании) производства работают по типу «производство-под-зарплату».

Основные характеристики, по которому предприятие можно отнести к этому типу есть:

- сдельная оплата труда, зависящая от закрытых (принятые детали) нормо-часах в месяц,

- месячный цеховой план к выполнению, кроме номенклатурного (у кого есть) – в нормо-часах;

- превышение плана производства возможностей цеха(ов).

Производствами, работающими «под-зарплату» в реальности управляют простые рабочие, иногда – мастера: каждый день они сначала «делают» себе зарплату, т.е. делают наиболее выгодные по соотношению «реальное время производство и размер партии/трудоемкость операции» детали, затем, в оставшееся (если таковое есть) время — детали «под заказ».

Что имеем в итоге:

- на сборке – всегда дефициты, при этом ПРОСКи сборочных цехов или ГОСКи деталеделательных (или — склады ПДО, готовых деталей и т.п.) — завалены тем, что не нужно (в данный момент = месяц/квартал/год),

- выполнение номенклатурного плана цехами – не более 80%. Но при этом (!)…

- … выполнение месячных планов по трудозатратам (нормо-часам) — всегда 100±1%,

- управление производством выполняется в режиме редких (раз в день) или частых (несколько раз в день) планерок. Директор по производству, а иногда и генеральный директор, минимум 30% своего времени, а в конце квартала/года — под 80% «работают» главными диспетчерами.

С точки зрения Lean все это – сплошные, весьма очевидные и крайне тяжелые для экономики предприятия потери (забывшим русский язык – «муда»): проталкивание вместо вытягивания, причем даже не под прогноз/план, но под плановые абстрактные нормо-часы (зарплату), перепроизводство, производство не вовремя, и т.п. С точки зрения начала Lean или любых преобразований это то – с чего надо начинать! Именно здесь, с т.зр. Тойтоа — самый близкий к поверхности «подводный камень», мешающий уменьшению уровня «воды» (запасов), а следовательно – увеличению пропускной способности (по ТОС). А это — не просто важно – смертельно, для перегруженных, растущих производств.

Зачем скажите, ставить 5С, стандартные операции (здесь я немного утрирую, конечно), SMED — если результатом будет лишь более эффективное и удобное производство НзП? Как, скажите, с помощью канбан ограничить/спланировать запуск производства, если рабочий получает за «нормо-часы», а не за закрытое количество канбан? И если канбан не будет – он все равно будет точить детали?

Но, по практике известных мне большинства проектов Lean это как раз того, с чего как консультанты, так и предприятия никогда не начинают. Почему? Сложно! Реально – это Авгиевы конюшни №2 (№1 – постановка системы управления электронным составом изделия).

Чем обычно ограничиваются консультанты: рекомендуют перейти на повременную систему оплаты, заставить сдавать цеха комплектно и пр. Хорошие советы, но из серии «вам надо стать ежиками». Как их применить? На заводах, в большинстве своем либо знают, либо догадываются о том, что «сделка», как сигареты — «вредит Вашему здоровью» или даже «Убивает». Но как от нее уйти? Платить повременно – рабочие перестанут работать. Платить за выполнение номенклатурного плана? А если в плане деталей нет, а делать надо? Не попала деталь в месяц, конструктор/технолог не вовремя провел изменение, или ДЕФИЦИТ НА СБОРКЕ («… надо очень –очень аварийно Иван Иванович!!!…»). И как платить рабочему его «привычную» месячную зарплату, без которой он просто уйдет – и дефицит квалифицированных рабочих рук просто так заполнить будет нечем? И т.д. и т.п.

Это — неудобные и непростые вопросы. И отсутствие понимания (консультантов) проблемы, того «что делать, как делать», и, с другой стороны, отсутствие воли руководства завода «будем делать», приводят к возникновению производств вот такого нового, уникального типа. «Производство-под-зарплату», не «под-заказ» и даже не «на-склад».

По моему глубокому убеждению, для подавляющего многих российских заводов, в особенности — крупных, старой формации, именно с решения этого вопроса надо начинать построение Производственных Систем. Строить, прежде всего, систему планирования и управления производством, обеспечивающую:

- понятный всем (вплоть до рабочего у станка) — план того, что нужно сделать за период,

- сбор факта, с которым не поспоришь и не представишь так, как выгодно,

- мониторинг происходящего в рамках периода, для своевременного оказания управленческих воздействий.

На основе которой (системы) и можно будет, но очень поэтапно и осторожно, начинать уход со сделки. Придя, в итоге, к позаказному производству «Точно Вовремя».

Замечу, что Lean методы и инструменты здесь вполне применимы. Вот только применять их нужно, не для построения «бережливого производства» — предприятие, «внедрившее» «Lean», но работающее в явной или скрытой форме «под-зарплату», а таких у нас уже немало – это абсурд!

Этапы перехода

Предлагаемый и описываемый ниже путь от «сделки» есть переход на окладно-премиальную систему. Оклад — за квалификацию, премия – за исполнение плана (производства). С одновременным изменением и мотивации рабочих на «производство-под-заказ», начиная с заготовительно-штамповочных переделов. Замечу, что уход от «сделки» — не самоцель, но необходимое условие для перехода на позаказное, синхронизированное с заказами (контрактами) планирование и управление производством и закупками. Что для наших заводов неизбежно, т.к. большинством из них управляют КЛИЕНТЫ (заметьте, не ПДО, генеральный или управляющая компания).

Формализация цели

Цель: перевести производство от «производства-под-зарплату» к «производству-под-заказ».

Создать условия при которых цехам:

- будет выгодно выполнять прежде всего номенклатурный позаказный план;

- будет невыгодно не выполнить номенклатурный позаказный план;

- не будет ставится план в нормо-часах (одна из типичных практик «вредительства» ПЭО на традиционных предприятиях).

Что делать. Концепция и этапы перехода

Система (производственная система) управления производством должна быть изменена на следующую.

1. Для цехов должен рассчитываться и рассчитываться автоматически — план — не предмет переговоров, но предмет «тупого» расчета, номенклатурный позаказный цеховой план производства. Это — задача IT-системы управления производством, которая, замечу, должна быть Lean (т.е. — не ERP/APS/MES). Для каждого цеха план должен иметь следующие характеристики.

a. «План выпуска» = какие детали, в каком количестве, к какому числу и в какой цеха должны быть поставлены. Это — традиционное требование к планам производственной системы, у многих это есть.

b. «План запуска» = какие детали, в каком количестве (без учета консолидированных партий), когда должны быть запущены. А вот это — нетрадиционное требование к системе управления производством на традиционных предприятиях. На которых существует и отслеживается только «план выпуска». Приводит это в частности к тому, что информация о том что какие-то детали вовремя не запущены обнаруживается только на сборке. В результате — «дефицит», «аварийно» и пр.

c. План (выпуска) «открыт», т.е. виден не на весь горизонт планирования, но только на ограниченный период («окно планирования»). Через план выпуска цех видит и может планировать подготовку производства на то, что надо будет делать.

d. План (запуска) «открыт» также на ограниченный период («окно запуска»), достаточный для консолидации в партию и одновременного запуска одной детали на несколько заказов. Через план запуска («окно запуска») цех может запустить только определенную партию деталей (определенные планом детали) – не более.

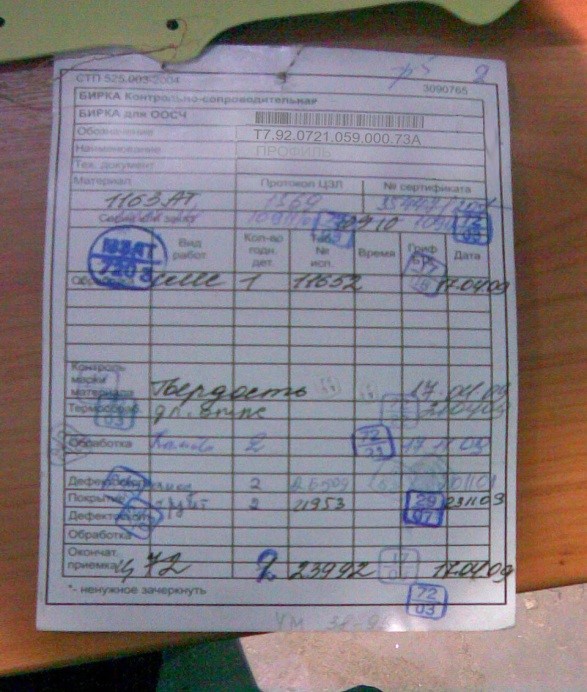

2. Устанавливается абсолютно «железное» правило: «все детали обязательно «ходят» по участкам/цехам только в сопровождении маршрутной карты (МК). Должен быть установлен принцип, с изменением системы контроля качества (если необходимо) и, (необходимо!) принципов учета сделанной продукции/оформления нарядов: «нет МК = нет детали = нет наряда». Следовательно: нет наряда = нет зачета выработки = нет зарплаты. Практика показывает, что сделать это не так уж и сложно. МК формируются только из ИТ-системы управления производством (рукописные – не принимаются), при запуске, т.е. начале производства детали.

Замечу, что переход на ограниченный запуск, автоматическое (не ручное) формирование МК — есть первый шаг к переходу на вытягивающее планирование и управление производственным потоком по электронным канбан.

3. Цеху-поставщику «засчитываются» за период только те детали, которые:

a) были в плане (выпуска) цеха за период,

b) были приняты (оприходованы и не возвращены) цехом-потребителем за период.

4. Система расчета заработной платы модифицируется следующим образом (этап 1).

a. ИТР (инженерно-технические работники цеха) цеха получает фиксированную часть заработной платы исходя по их ставкам. Переменная часть автоматически рассчитывается на основании % выполнения плана. «Выполнение плана» — см. п.3.

b. ОПР цеха получают зарплату почти сдельную, из расчета закрытой трудоемкости, но только для деталей выполненного плана.

5. Резюме. Данная система есть система типа «кнут и пряник».

a. С одной стороны, цеха просто физически не могут запустить «дальние» или просто ненужные детали (детали вне плана), т.к., «правильная» ИТ система управления производством просто не предоставляется информации о том, что он (цех) может сделать вне периода «окно планирования». Соответственно, «нет запуска = нет МК = нет (засчитанной) детали».

b. С другой стороны, мотивация направлена именно на выполнение позаказного номенклатурного плана. Формируемого системой планирования.

6. Дальнейшее развитие системы оплаты.

a. Дифференцированная оплата как ИТР, так и ОПР за ритмичную, в рамках месяца, сдачу деталей потребителю. Иными словами, разная оплата за «красные», «желтые», «зеленые», «синие» детали. Где «красные» — есть детали, поставленные со срывом срока, «желтые» — «с колес», «зеленые» — вовремя, «синие» — раньше срока. Также, можно ввести «серые» детали (поставленные вне плана зачем-то), «фиолетовые» (поставленные из свободного остатка) и т.п. – фантазия здесь не знает предела. Для данного варианта система расчета премиальной части может быть например такой:

— «серые» детали — не засчитываются;

— «зеленые» и «желтые» сданные детали засчитываются как 100% от закрытых по ним нормо/часов,

— «синие» — 80%,

— «красные» — 10%.

Указанное, кроме всего прочего, очень сильно мотивирует и на комплектную сдачу, но это тема отдельного разговора

b. Переход на «втягивающее планирование», где МК выполняет роль «канбан», карточки, разрешающей и ограничивающей запуск одновременно.

Замечания по переходу. Для того, чтобы смягчить переход на новую схему (простым он не будет в любом случае) можно запустить новую схему параллельно старой. Рассчитывать и начислять — «по-старому», но одновременно выдавать и ИТР и ОПР квитки, с указанием, сколько бы они получили «по-новому». Практика показывает, что 6и месячного переходного периода достаточно, чтобы перестроить отношение адекватно настроенного персонала, пережить несколько открытых или скрытых забастовок и найти замену недовольным (как правило, бОльшее их число будет среди ИТР, как ни странно).

Пример практической реализации. Позаказная (помашинная) вытягивающе-проталкивающая система с электронными канбан и ТОС принципами планирования

Ниже на обобщенном примере реализованных проектов перевода производства на работу под заказ, приводится описание практических шагов построения системы и ее работы. Схема наилучшим образом применима для машино/приборостроительных предприятий.

Начальные действия.

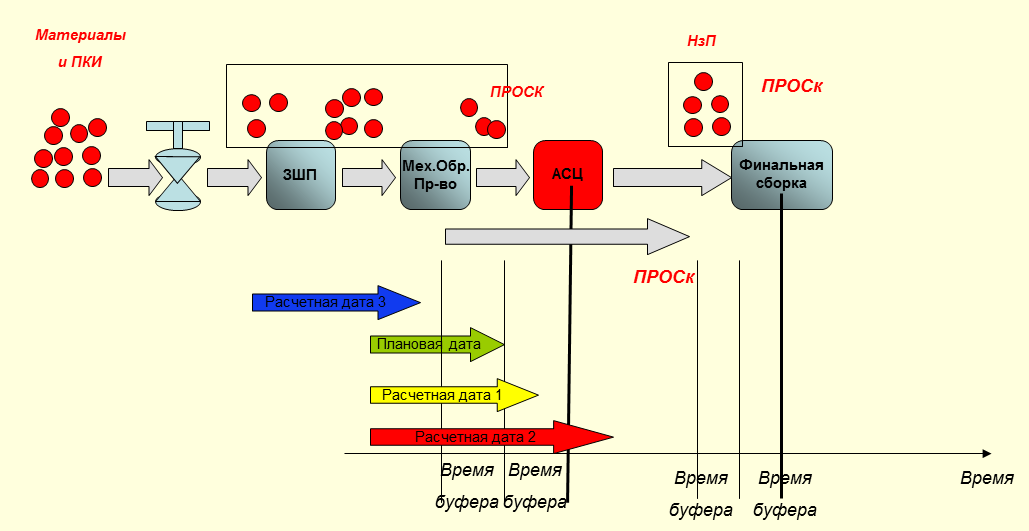

1. Перед «узким местом» сборочных цехов — как правило, это первый цех в линейке сборки изделия, или/и цех/участок окончательной сборки организуется «ПРОизводственный СКлад» (если его нет).

Примечание: очень часто на заводах эту функцию выполняет «Склад Готовых Деталей» или «Склад ПДО» или «Центральный Комплектовочный Склад», в который цеха/участки сдают партии деталей. Так вот – лучше его расформировать (хотя бы частично, т.к. полностью это сделать не всегда возможно) перенеся места хранения и комплектации непосредственно на участки сборки – в ПРОСКи. Также, как и расформировать Склады Готовых Деталей на выходе из каждого цеха – убрать лишние запасы, оставив только «буфер» перед «узким местом».

2. В ПРОСКах устанавливается (внедряется) система предварительной комплектации узлов/агрегатов для сборочных участков. Лучше всего – с использованием специальной тары/тележек, сконфигурированных под комплектацию конкретных узлов/агрегатов. Фактически тара будет выполнять функцию канбан, по генерации сигналов обеспечения сборки. Если детали простые и ходовые, вместо тары могут быть установлены стеллажи (в т.ч. – движущиеся) — система «канбан/супермаркет».

3. Определяется «буфер» (он же — количество канбан в обращении) – т.е. на сколько заказов вперед должны быть в ПРОСКе комплекты.

4. Для каждого цеха (участка), работающего на конкретный ПРОСК, устанавливается число заказов/готовых изделий (M), для которых «открыт» к запуску план производства (например – месячная «партия» готовых изделий – 8-10).

5. В «Lean ERP» системе рассчитывается план (номенклатурный, цеховой (участковый), позаказный) – «барабан» по ТОС. На весь горизонт планирования. Но «открывается» для каждого из цехов/участков только для N+М заказов.

После этого этапа уже можно запускать систему. Как она работает…

1. Начальный момент времени – тележка/тара/супермаркет укомплектованы под сборку конкретных узлов/агрегатов для конкретных заказов/финишных изделий.

2. Начало сборки конкретного узла/агрегата заказа/изделия №N — есть факт выдачи комплектации (выкатка тележки, передача контейнера) на сборку. Факт отмечается в системе, как вариант для простоты — с использованием штрих-кодирования.

3. После этого, автоматически, для каждого цеха/участка, поставляющего детали на эту ТС, в системе «открывается» план запуска (или – появляется «электронный канбан») для комплекта деталей для заказа N+M+1.

4. Далее, плановики запускающего цеха/участка:

1) либо видят в системе возможность запустить «открывшиеся» для запуска детали и запускают их, либо…

2) автоматически, для запускающих участков, без участия плановиков запускающего цеха, печатается канбан – сигнал к запуску (реализация «веревки» по ТОС).

Примечания.

- При этом, плановики цехов имеют возможность компоновать детали в партии. Но, только под «открытые» под заказы детали и с формированием канбанов на количество заказов в партии.

- В качестве «канбан» может выступать стандартный сопроводительный документ, как вариант — сопроводительная бирка или маршрутная карта, желательно – со штрих-кодом.

Ниже пример бирки-МК-канбан.

6. Далее, деталь «проталкивается» по всему маршруту по цехам/участкам, с сопровождающей ее МК, которая сопровождает запущенную под заказ/партию заказов деталь, на всем своем цикле жизни, до момента оприходования в ПРОСК цеха-потребителя.

7. Контроль запуска «разрешенных» деталей выполняют контролируют плановики ПДО (в дальнейшем — плановики сборочных цехов, отвечающих за конкретные сборки или готовые изделия) в т.ч. с использованием «Lean ERP» системы.

Общая схема работы системы приведена ниже.

Вытягивающее «ограниченное» планирование для «деталеделательных» цехов и принцип формирования МК. МК = канбан = производственное задание. Общая схема

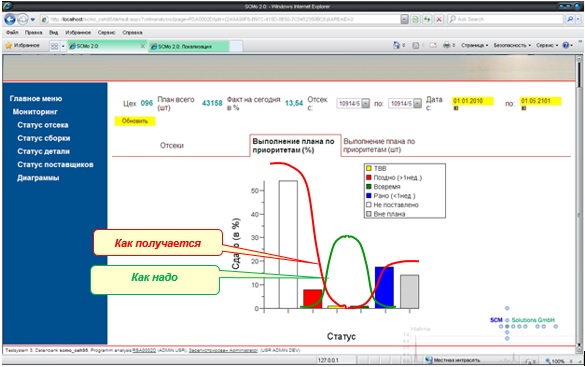

Статус и приоритет канбан (=МК — производственных заданий в производстве), в т.ч. и в процессе производства, может определяться по расширенным ТОС правилам, через сравнение плановой и ожидаемой даты поступления детали в ПРОСк (агрегатно) сборочного цеха/участка (на рисунке — АСЦ)– см. ниже.

По факту выполнения задания – пополнения ПРОСКа, каждый (электронный) канбан будет иметь свой цветовой статус.

Собрав за период количество сделанных деталей со своими статусами, получаем следующую картину (пример ниже). Обратите внимание, насколько хорошо пример иллюстрирует реальную ситуацию: большинство деталей сдаются на сборку либо раньше времени (синие и серые), либо позже (красные и белые), тогда как должно быть наоборот: большинство должны составлять желтые и зеленые.

На основании которой и строится система дифференцированной оплаты «сданных нормо-часов» в зависимости от приоритета сданных деталей:

Белый — позиции не выполнены.

Красный – не успел к плановой дате. Оплачиваются с понижающим коэффициентом.

Желтый – «с колес». Успел на пределе. Оплачивается 100%.

Зеленый – вовремя. Сдал вовремя. Оплачивается 100%.

Синий – раньше, чем надо. Сделал намного раньше, чем надо. Зачем? Оплачиваются с понижающим коэффициентом.

Серый – детали вне плана. Не оплачиваются.

Подобная схема оплаты – не бесспорная. Но, в «тяжелых» случаях, не просто помогает, а единственный способ относительно быстро перейти от «Производства-под-зарплату» к «Производству-под-заказ».

Организация серийного производства и позаказного производства

Содержание:

1. Серийная организация производства.

2. Позаказное производство.

Варианты организации работы производства предприятия:

· Серийная организация производства

· Позаказное производство

В России на предприятиях машиностроительной отрасли и в приборостроении наиболее часто встречающийся вариант – позаказное производство. Серийный вид производства встречается редко.

1. Серийная организация производства

1. Сбыт прогнозирует спрос на продукцию.

2. Производство подтверждает возможность производства.

3. Снабжение обеспечивает материалами ПКИ.

Серийное производство – это консервативный и инертный процесс, в котором объемы сбыта заранее согласованы с объемами производства и с объемами продаж, т.к. нельзя каждый месяц менять объем сбыта. Есть, например, план на месяц, по которому мы должны сдать определенный объем продукции. Этот план и выполняем, не имея возможности скорректировать план. Не имеет значения: есть спрос или нет, увеличился он или уменьшился. У производства задача произвести. Если продали не весь произведенный товар, то организовывают скидки, распродажи на товар. Даже если товар закончился, а спрос остался, то купить товар больше нельзя. Если сбыт хочет увеличить объем продаж в следующем квартале, то он подает план сбыта продукции в производство, план согласовывают с производственными мощностями, а далее передают на согласование в отдел закупок компании. Весть процесс должен проходить по цепочке. Причем не затрагиваются те задания и заказы, которые есть сейчас, идет планирование на будущий период.

Серийное производство – основные инструменты управления

— Планирование – комплексная система объемно-календарных планов:

· План сбыта

· План выпуска ГП

· Планы работ цехов

· План закупок

— Управление – заказы на производство и сменно-суточные задания.

2. Позаказное производство

1. Укрупненный прогноз необходимых компонентов.

2. Сборка заказов клиентов.

3. Прогноз запасов материалов и ПКИ.

В позаказном типе производства нет долгосрочного плана, а есть прогноз, который предоставляет сбыт в каких-то укрупненных группах. В этом случае играет роль не какая-то утвержденная программа производства, а наличие на складе готовых компонентов, из которых мы сможем быстро собрать заказ клиента. Есть задача – спрогнозировать наличие компонентов на складе, т.е. определить, какая часть изделия является универсальной, которую мы сможем поставить в тот или иной заказ и собрать готовую продукцию. Наша задача – оперировать заделами. Мы должны понимать перечень компонентов, которые могут устанавливаться в широкий перечень номенклатуры. Эти универсальные компоненты в виде заделов сделали, произвели заранее, поддерживаем их запас. Потом, когда появляется конкретный заказ клиента, мы под этот заказ клиента производим какие-то уникальные компоненты и используем универсальные компоненты, чтобы доукомплектовать заказ.

Такая же ситуация с запасами при позаказном виде производства. В связи с тем, что у нас нет утвержденного плана сбыта товара и утвержденного плана производства, мы не можем выстроить план закупок. Здесь мы оперируем страховым планом запасов: учитываем, какие материалы часто используются, для них делаем запасы, по необходимости под заказ клиента везем материалы, которые необходимы для выполнения конкретного заказа.

Есть еще третий вид производства (разновидность позаказного производства) – проектная организация производства. Это когда вообще нет структуры изделия, изделия строятся в процессе самого производства.

Позаказное производство – основные инструменты управления

— Планирование – статистика потребления компонентов:

· Запасы ДСЕ

· Запасы материалов и ПКИ

· Производство и закупки при снижении запасов предприятия ниже нормы

— Управление – заказы на производство и сменно-суточные задания.

Специалист компании ООО «Кодерлайн»

Ольга Иванова.

Позаказное или типовое производство, в чем разница. Часть первая

Производство можно разделить на две основные группы, типовое и позаказное.

Под Типовым производством подразумевается производство типовой продукции, серийное или конвейерное производство. В настоящее время так производится большая часть продукции на рынке товаров.

Позаказное производство — это производство изделий под заказ; подразумевается, что каждое изделие уникально (имеет свою спецификацию) и производится при наличии непосредственного заказа покупателя с предоплатой или постоплатой заказа. При наличии большого заказа такое производство может перейти и на временное мелкосерийное производство.

У такого производства больше свободы, но и больше затрат, учет и само производство сложнее, так как от изделия к изделию меняются спецификации изделий, а соответственно запросы на потребности, зачастую имеется и ярко выраженная сезонность заказов, хотя это, конечно, определяется тем, что производится. Как правило, это мебельные, оконные производства, мелкие типографии, производства упаковочной тары и т.д. Крупные производства из этих ниш, занимаются уже мелкосерийным производством, то есть заказ ограничен установленным минимумом продукции.

Иногда встречаются и золотая середина: типовое производство может заняться выпуском мелких серий, при условии наличия временной или тестовой ниши сбыта. При постоянной нише мелкосерийное производство переходит в крупносерийное (то есть типовое) производство. Как правило для типового производства, переход на мелкие серии связан с существенными затратами. И такая продукция стоит дороже серийной.

Так же и позаказное производство может найти временную нишу (крупный заказ) и перейти на мелкосерийное производство. Но в этом случае для позаказного производства имеется существенный риск, как правило, это не крупные предприятия и при переориентации своей деятельности на крупный заказ теряется позаказный рынок сбыта. Такое производство попадает под прямую зависимость крупного заказчика: своя ниша потеряна, заказчик может начать диктовать свои условия, или просто свернуть свой заказ, что может привести к спаду или даже банкротству предприятия.

У типового производства есть неоспоримые преимущества. Благодаря конвейерному или массовому производству его можно полностью автоматизировать, или в связи с типовыми операциями снизить требования к персоналу и соответственно сократить затраты. В связи с типовыми потребностями есть возможность разместить большие заказы материалов, отточить логистику и при правильном подходе сократить затраты до возможного минимума.

Но, как и в любой бочке меда, есть своя ложка дегтя. Такое производство не гибкое, серьезно зависит от поставщиков материала, быстро разместить огромный заказ при проблемах поставки на другого поставщика сложно, делать большие запасы материалов хоть и необходимо, но дорого (необходимы серьезные складские мощности). Прямая зависимость от ниши своей продукции, любое изменение выпускаемой продукции связано с колоссальными затратами на переориентацию производственных мощностей под новый тип продукции и занимает много времени. Тем не менее, такие производства поставляют до 80% продукции на рынок, зайдя в магазин, вы найдете в основном серийную (типовую) продукцию.

При правильном подходе к управлению и развитию таких компаний можно нивелировать и большую часть возможных осложнений.

Пионером в развитии типового (конвейерного или серийного) производства был Генри Форд, он первый сформулировал и применил основные правила развития конвейерного или серийного предприятия. Законы и зависимости, изложенные в его книге «Моя жизнь, мои достижения» работают до сих пор. Любой промышленник, соблюдающий эти правила добьется процветания своего предприятия. Очень рекомендую ознакомиться с его трудом. Я могу кратко выделить основные тезисы, но, думаю, в этом нет необходимости, любой ознакомившийся с его книгой легко сможет это сделать самостоятельно.

Но вернемся к обсуждунию позаказного производства…

Продолжение статьи: Позаказное или типовое производство, в чем разница. Часть вторая

Автор: Тимофеев СтаниславПозаказная система оперативно-производственного планирования

В рамках позаказной системы оперативное планирование строится на основе установления и соблюдения сквозного (единого) циклового графика технологической, конструкторской и материальной подготовки производства. Планово-учетной единицей служит производственный заказ. Используется состав календарно-плановых нормативов, характерный для единичного производства. Данная система используется на предприятиях мелкосерийного и единичного машиностроения. Недостатком данной системы является неравномерная загрузка отдельных цехов и рабочих мест, скопление и пролеживание готовых деталей в ожидании сборки.

Позаказная система оперативно-производственного планирования является наиболее укрупненной системой межцехового планирования. Тем не менее, в заготовительных и обрабатывающих цехах планово-учетной единицей может служить не заказ, а совокупность деталей (заготовок), комплектующих сборку изделий по заказу. Производственный заказ может расчленяться на отдельные конструктивные узлы изделия (если цикл сборки достаточно продолжителен).

Особенностями этой системы являются следующие:

необходимость тесной увязки плана изготовления и выпуска изделия с планом подготовки производства по каждому заказу, то есть предполагается, что каждый заказ уникален;

сложность распределения производственных процессов во времени и в пространстве для обеспечения выполнения каждого и всех заказов в установленные сроки при наилучшем использовании ресурсов — вообще, это общая проблема оперативного управления, но в данном случае она обостряется;

отсутствие на начальный момент планирования необходимых норм и нормативов (времени, расхода материалов и др.).

Порядок работы в показной системе следующий:

после получения от заказчика ТУ и чертежей на изделие, организуется их прохождение по отделам и службам завода;

соответствующие отделы, опираясь на опыт проектирования аналогичных изделий, определяют укрупнено трудоемкость, материалоемкость, объем предстоящих работ по конструированию и изготовлению оснастки, расчету нормативов, намечают поэтапные сроки выполнения заказа, ориентируясь на установленный срок выпуска изделия, при этом используют укрупненные нормы и нормативы, построенные на основе систематизированного опыта своего и других предприятий, это диктует необходимость систематического накопления, классификации фактических данных о трудоемкости, материалоемкости, длительности этапов и т.д.;

составляются календарные (объемно-цикловые) графики, которые предусматривают порядок и сроки прохождения заказа через различные стадии его подготовки к запуску в производство. А в самом производстве – укрупнено по главным переделам;

составляется единый сводный график технической подготовки производства, материально-технического обеспечения всех заказов, а также сроков запуска-выпуска изделий;

выдаются задания отделам и службам технической подготовки производства по изготовлению рабочих чертежей и составлению производственной спецификации деталей, спецификации материалов, маршрутно-технологических карт и сборочных схем, оформляются заявки на специальную оснастку;

рассчитываются нормативы трудоемкости обработки деталей по заказу с разбивкой по участкам и видам работ;

составляется сводная спецификация, содержащая полный перечень деталей по заказу по каждому цеху, составляется перечень операций по каждой детали с указанием шифров оборудования, на котором будут производиться операции и нормативной трудоемкости в станко-часах;

разрабатываются план-карты для производственных участков (фактически, это выборка из сводной спецификации только для тех деталеопераций, которые выполняются на данном участке), к правому полю план-карты в дальнейшем приклеивается разграфленный бланк, позволяющий вести оперативные отметки в календарном разрезе;

для особо трудоемких изделий с длительным производственным циклом обработки деталей и сборочных единиц нередко составляются оперативно-календарные план-графики в пооперационном разрезе (при этом предусматривается непрерывность (без пролеживания) процесса по операциям, одновременность (параллельность) работ на нескольких рабочих местах).

Управление заказами и объемное планирование производства

Master Production Schedule

MPS (master production schedule — главный календарный план производства, ГКП или MPS-план) является результатом согласования среднесрочного и оперативного планов продаж с возможностями производства в среднесрочной и краткосрочной перспективах.

Формирование MPS-плана происходит на основании прогноза продаж, заказов покупателей, остатков готовой продукции на складах, информации об уже запущенных в производство заказах, необходимых размерах страховых запасов и т.д.

MPS-план обеспечивает выполнение оперативного плана продаж, поскольку позволяет выполнить расчет необходимых объемов и сроков выпуска продукции и запуска ее в производство, поддерживает страховой запас продукции. Также MPS-план может быть использован для оценки сроков отгрузки продукции на основании квот SOP-плана продаж и производства.

Как правило, на большинстве предприятий MPS-план соответствует плану выпуска продукции либо плану изготовления выделенных позиций (сборочных единиц или особых переделов производства).

MPS-план производства может быть сформирован в соответствии с различными стратегиями:

- Изготовление на заказ (MTO)

- Сборка на заказ (ATO)

- Производство на склад (MTS)

MPS-план в системе IT-Enterprise является скользящим планом, в который новые заказы включаются по мере их поступления (на практике обычно один-два раза в неделю или ежедневно) и планирование выполняется от текущей даты до даты выпуска всех принятых в производство заказов. При этом горизонт планирования является «плавающим» и постоянно отодвигается вперед. Скользящее планирование, по сравнению с традиционным для отечественной промышленности месячным планированием, позволяет существенно повысить оперативность реагирования производства на потребности клиентов и обеспечить более равномерную загрузку производственных мощностей.

Material Requirements Planning

MRP (material requirements planning, планирование потребности в материалах) — детализированное оперативное производственное планирование потребности в материалах, полуфабрикатах, производственных ресурсах и выполненных технологических операциях.

Когда все производственные заказы введены в MPS-план, можно перейти к расчету детализированного объемно-календарного плана производства по деталям и операциям, т.е. составить MRP-план.

MRP-планирование объемов реализации продукции происходит на основании MPS-плана и технологии производства и включает:

- Объемно-календарные подетальные или подетально-пооперационные планы изготовления и передачи деталей и сборочных единиц (ДСЕ) между цехами/участками. При этом учитываются сложные технологические маршруты: «петли» (различные цехозаходы), выполнения отдельных операций на других предприятиях и т.д.

- Объемно-календарные планы потребности, поставки, завоза материалов и комплектующих на склады, в цеха и на участки с центральных складов

Программа производства формируется на основе учета наличия материалов и комплектующих в цехах и на участках, а также незавершенного производства в цехах. При этом планы соответственно уменьшаются.

Основным рекомендуемым способом MRP-планирования является скользящее одноуровневое позаказное планирование производства, предназначенное для формирования непрерывных («скользящих») планов в разрезе производственных заказов. При такой системе план постоянно пополняется и однотипная продукция, включенная в разные заказы, становится различными планово-учетными единицами.

При одноуровневом MRP-планировании программа производства и реализации продукции подразумевает планирование всех переделов и технологических операций по подразделениям. Для одноуровневого планирования, в зависимости от условий производства, могут применяться различные инструменты:

- MRP-планирование реализации продукции без учета ограничений

- MRP- и CRP-планирование производства с учетом ограничений

- Оперативное календарное оптимизационное управление производством с учетом ограничений (APS/MES-планирование)

Ключевым моментом при организации позаказного производственного планирования и учета является определение точек «привязки заказов» – стадий производства, которые планируются и учитываются по заказам и стадий производства, планирование и учет которых выполняется по номенклатуре. Система позволяет гибко настроить привязку для выпускающих (сборочных) и заготовительных цехов/участков, выделить номенклатуру (например, нормали и заводскую унификацию) для исключения из позаказного планирования. Учет выполнения производственных планов зависит от особенностей производства и модели планирования. Основными вариантами являются:

- Учет с помощью явного указания в документах номера производственного заказа

- Учет с помощью автоматического размещения выполненных деталеопераций по производственным заказам согласно их приоритетам в производстве

Учет позаказных планов удобно выполнять в виде анализа плана производства и факта выполнения, когда состав производственного заказа представлен в так называемом «дереве» заказа.

Rough Cut Capacity Planning

RCCP (rough cut capacity planning) — укрупненное планирование потребности в производственных мощностях, оборудовании и трудовых ресурсах в определенные интервалы времени (недели, декады, месяца, кварталы) по предприятию, подразделениям и участкам.

RCCP-планирование позволяет быстро оценить возможные сроки обещания выпуска заказа с точностью до недели, заблаговременно рассчитать загрузку мощностей и сгладить сезонный спрос.