5С инструмент бережливого производства: 5s — Википедия – 5с бережливое производство — система работы на предприятии

описание, особенности, принципы и отзывы

Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система «5С» на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец Фредерик Тейлор. У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента. На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система «5С» на производстве. Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем — каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе. Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы «5С» подхватили предприятия во всем мире, включая Россию. В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

Система «5С» на производстве, что это такое

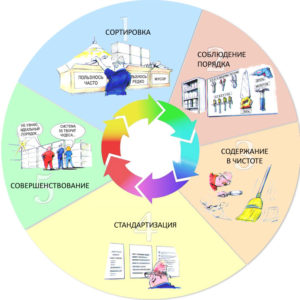

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step). Некоторые экономисты и пропагандисты нового отношения к труду объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ. Для нас ближе и понятнее наши родные «5С» — пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система «5С» на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

Этапы создания системы

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок. Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время. Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система «5С» на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска». Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку «канбан», в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе. Третьей концепцией, на которой основывается система «5С» на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов. В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

Сортировка

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы «5С» подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Соблюдение порядка

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку «канбан», с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система «5С» на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Содержание в чистоте

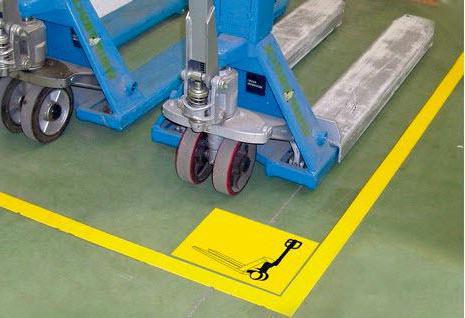

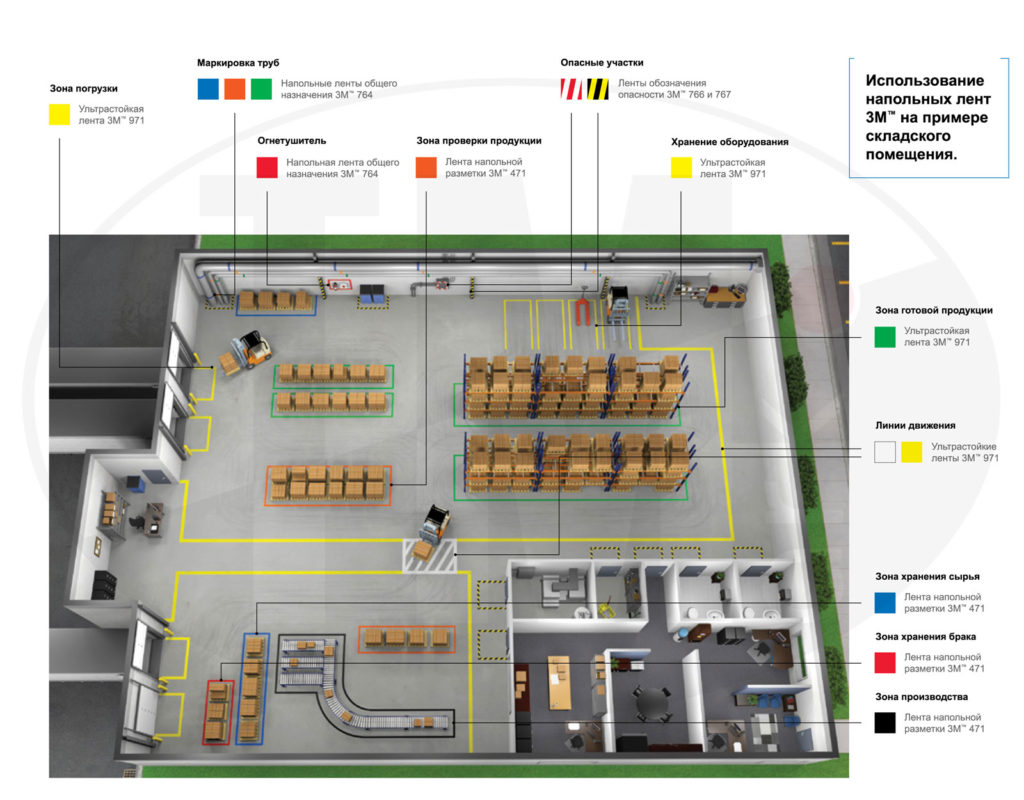

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Стандартизация

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы «5С» и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Совершенствование

Пятый шаг, на котором завершается система «5С» на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Основные ошибки

Чтобы система «5С» начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять. Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы «5С» в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы «5С», потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему «5С», думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система «5С». Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Отзывы

Россияне, у кого введена система «5С» на производстве, отзывы об этом новшестве оставляют весьма неоднозначные. Отмечаемые плюсы:

- приятнее находиться на рабочем месте;

- не отвлекают от работы ненужные мелочи;

- более четко идет рабочий процесс;

- снизилась усталость в конце смены;

- немного возросла зарплата за счет увеличения производительности труда;

- снизился производственный травматизм.

Отмечаемые минусы:

- проводя сортировку, заставляют выбрасывать все подряд;

- стандартизация привела к увеличению бюрократии;

- введение системы «5С» не на всех участках предприятия усугубило проблемы;

- постановка на первое место системы «5С» отодвинула на второй план такие важные вопросы, как нехватка запчастей.

пять шагов к идеальному рабочему месту

5S – сокращение от “5 Steps” (пять шагов) представляет собой инструмент для обеспечения системы бережливого производства, рационализации рабочего места. Это не “стандартизация уборки”, а философия экономного, успешного, бережливого производства. Система была разработана в послевоенной Японии, в компании Toyota.

Цели 5S• создание комфортного психологического климата, стимулирование желания работать; Что такое 5S5S – это пять японских слов, описывающих цикл, состоящий из последовательных шагов: Шаг 1. Сортировка (cэири) — чёткое разделение вещей на нужные и ненужные и избавление от последних. Шаг 2. Соблюдение порядка (сэитон) — аккуратность, организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Шаг 3. Содержание в чистоте (сэисо) — уборка, соблюдение рабочего места в чистоте и опрятности. Шаг 4. Стандартизация (сэикэцу) — поддержание порядка, необходимое условие для выполнения первых трёх правил. Шаг 5. Совершенствование (сицукэ) — формирование привычки, воспитание привычки точного выполнения установленных правил, процедур и технологических операций. |  |

1. Сортировка2. Соблюдение порядка3. Содержание в чистоте4. Стандартизация5. Совершенствование

Шаг 1. Сортировка

Сортировка – означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

• должны быть немедленно вынесены, выброшены, утилизированы;

• должны быть перемещены в более подходящее место для хранения;

• должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

Шаг 2. Соблюдение порядка

Соблюдение порядка – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне, сделать расположение рациональным. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

Шаг 3. Содержание в чистоте

Содержание в чистоте – значит обеспечить оборудованию и рабочему месту опрятность, проводить современную уборку, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

Шаг 4. Стандартизация

Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

Шаг 5. Совершенствование

Совершенствование – означает то, чтобы выполнение установленных процедур превратилось в привычку.

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Кодовое значение цвета в системе 5S

Кодовое значение цвета в системе 5S

Кодовое значение цвета в системе 5S

Пример использования напольных лент 3М

Примеры (фото) ДО и ПОСЛЕ внедрения 5S

Для реализации 5S Вам пригодятся

Цветные ленты

Износостойкие, эластичные самоклеющиеся цветные ленты из ПВХ. Также доступны в виде стрелок, следов, кругов.

Знаки безопасности

Различные знаки безопасности, указатели, таблички в соответствии с нормативами.

Напольные покрытия

Противоусталостные и противоскользящие напольные покрытия сделают помещение безопаснее, удобнее и уютней.

Система 5с на производстве что это такое

Есть ли какой не затратный способ увеличить производительность труда? Спросили предприниматели и бизнесмены. Есть – это система 5S. Расскажу про систему 5С на производстве, что это такое, с примерами и практическими рекомендациями.

Содержание

Система 5С на производстве что это такое

Примеры из жизни производства «До»

Как внедрить 5S – 1 этап

Внедряем практически 5S – 2 этап

Как 5S внедрить на практике – 3-5 этап

Примеры из жизни производства «После»

Как не надо внедрять 5S

Система 5С на производстве что это такое

Одно время, работая в крупной российской организации, мы внедряли систему 5С. Позже я стала обучать сотрудников и проводить тренинги по внедрению 5S (допускается название и»С» и «S») . Это было начальное звено огромных трансформаций, которые пошли на пользу бизнесу.

Эта система позволила сотрудникам экономить время и силы на выполнение более продуктивных задач, на выполнение бизнес-плана.

Поэтому, зная тему изнутри, объясню простыми словами, что такое 5С. Прежде всего, это разумная организация своего труда. Цель – сэкономить время и силы, борьба с потерями, неэффективными движениями. Подробнее почитать, какие бывают потери и как их найти — можно в отдельной статье.

Это не только сокращение времени на операцию, повышение производительности и изготовление большего количества деталей в одну единицу времени, но и безопасность.

Расшифровка 5S:

- Sorting — Сортируй. Сортировка нужных и лишних вещей. Нужные – оставляй, ненужное – выброси! УБОРКА

- Set in Order — Соблюдай порядок. У каждого предмета свое место: где взял, туда и положи обратно. ПОРЯДОК

- Sweeping – Содержи в чистоте. Вытри пыль и дыши свободно. ЧИСТОТА.

- Standardizing – Стандартизируй. После многих попыток выбери самое удобное расположение вещей, и пусть так будет всегда и на каждом аналогичном участке. СТАНДАРТ

- Sustaining the discipline – Совершенствуй. Пусть применение принципов 5 с войдет в привычку и станет незаменимым спутником на рабочем месте, а не хаос – обузой. Периодично смотри критично на свое рабочее место «Что можно улучшить?» УЛУЧШЕНИЯ

Для получения полно представления о системе 5S приведу примеры ситуации «До» внедрения на производстве.

Примеры из жизни производства «До»

Цех со станками ЧПУ. В цеху работают 3 смены, 6 бригад – операторы станков с ПУ (пультом управления). Ежедневно вытачивают детали для машиностроения, используют в своей работе инструменты для измерения. Пересменок не на рабочем месте, встречаются в раздевалке.

Ситуация «До» внедрения

Пример 1

Начало смены начиналось с поиска нужного инструмента, иногда, утро начиналось совсем не с песни :).

Инструменты хранились в ящике того рабочего, кто последний использовал. Попользовался штангенциркулем и бросил в ящик, закрыл на ключ. А завтра ушел на больничный. Станки полдня простаивают, потому что никто не знает, где инструмент.

Пример 2

На том же производстве, но уже на рабочем месте в бухгалтерии. Вышестоящая организация запросила срочно сверку по деталям, отгруженным полгода назад. Мария Ивановна, ответственная за этот участок, проходила медкомиссию в этот день.

Отчет нужен срочно, с выборкой данных по браку и калибровке. Коллеги попытались помочь, потратили много времени, но найти в компьютере нужный документ не смогли. С бумажным вариантом дела обстояли еще сложнее, отчет нужно было «поискать» в стопке в шкафу.

Пример 3

На склад, на этом же производстве, обратился оператор станка за прибором, нутромер вышел из строя. Кладовщик искал нужный инструмент 40 минут, потому что сменщик «куда-то задевал».

Если посчитать все временные потери в примерах, и перевести в цифры – минуты – в часы – а потом в зарплату. За год получится внушительная сумма.

Даже если каждый работник простаивает (ожидает, ищет, ходит) по 20 минут в день, 247 рабочих дней 4940 минут – 82 часа в год по !одному! сотруднику. Сколько человек работает на производстве?!

В примерах описаны ситуации в разных подразделениях не случайно. Система 5С должна охватывать всю структуру. Везде, во всех отделах, цехах, начиная от руководителя и секретаря, соблюдайте единые стандарты работы.

Как внедрить 5S – 1 этап

1 этап – уборка, сортировка и удаление ненужного

- Определение критериев для сортировки.

Отложите все необходимое в сторону. Все, что подвергается сомнению в другое место. Что не используется – либо выбросить, либо в места дальнего хранения. Знаете, в каждом доме есть антресоли, куда складывается вещи, которые редко используются.

В месте дальнего хранения нужно раз в полгода проводить ревизию. Если не использовалось в течение этого периода, выкидывать. И 3 «кучка» — это вещи, подвергающиеся сомнению: нужно-не нужно.

На начальном этапе мы устраивали «субботники» после каждого рабочего дня целую неделю. Потом шутили: «копили добро годами, а разобрать хотим за час»

- Определение места временного хранения – «зона хаоса»

Сделать временную зону хаоса, куда помещать все предметы «без решения». Обращаю внимание, временную. Через месяц этого понятия быть не должно. Пометьте красным маркером или изолентой «место хаоса».

Система 5 гибкая система, ее необходимо подстраивать под компанию и коллектив. Где-то можно сделать общую временную зону, у кого-то это будет индивидуальное, свое место «неразберихи».

Удалить ненужные предметы – значит сократить количество предметов до нужного в данное время. Сортировка, произведенная правильно, перестает быть лишь наведением порядка, фактически она становится инструментом для полного обновления рабочего места.

Внедряем практически 5S – 2 этап

2 этап. Навести порядок

На данном этапе рисуется карта помещения, где внедряется 5S. Делаются замеры передвижения, перемещений «До» внедрения изменений. Цель – исследовать текущую ситуацию, сколько времени каждому оператору, чтобы взять заготовку, обработать ее на станке и отнести на стеллаж.

Замеры делаются по функциям и ролям как можно детальнее минимум 3 дня. Если это офис – то, как далеко ходит бухгалтер до принтера. Например, принтер расположен в дальнем углу от рабочего стола на расстоянии 15 м, печатает чаще всех – более 20 раз за день. Вот и получается, что бухгалтер наматывает 600 м впустую.

Встречались случаи в практике, когда принтер находился в другом кабинете, у руководителя. Руководитель печатает раз в 3 дня, а сотрудник – 18 раз на день. Мало того, что метры наматывает, но и еще беспрерывно отрывает руководителя (как стать эффективным руководителем можно почитать отдельно).

Поэтому цель данного этапа — рациональное расположение не только мелких инструментов, но и предметов мебели или станков. Расположение по потоку движения, как удобнее и быстрее выполнять свою работу.

После замеров и анализа деятельности, необходимо совместное обсуждение нового расположения. Подчеркну, совместного, это очень важно, чтобы участвовали и генерировали идеи все.

Иногда, приходится перестановку не по одному разу делать. Нарисовали на бумаге, казалось удобно, а на практике совсем наоборот. Это нормальные рабочие моменты.

По длительности внедрения это самый трудоемкий этап. В помощь — принципы, которым необходимо следовать…

Основные принципы

- Ориентируйтесь на улучшение потока. Система «5S» основана на совершенствовании рабочего потока, а эффективность потока зависит от определенного ритма или процесса работы;

- Чем меньше, тем лучше. Чем меньше предметов мебели, оборудования и прочего в помещении, тем проще поддерживать в нем порядок;

- Сделайте так, чтобы поиск и использование любого предмета не вызывали затруднений;

- Подумайте, чтобы вопрос «куда вернуть предмет после использования?» не возникал ни у кого; Создайте условия для того, чтобы возвращать предмет на его место можно было быстро и легко; Полки и ящики не должны хранить пустоту;

- Расположите вещи в один ряд. Такой способ дает возможность не передвигать передний ряд, чтобы добраться до заднего;

- Избегайте хранения в штабелях, вертикальных рядах;

- Не располагайте тяжелые предметы прямо на полу. Используйте для их хранения подставки.

- Применяйте маркировку, например, цветную изоленту, малярный скотч.

- Обведите контуры для расположения предметов.

- Используйте принцип зонирования

Как 5S внедрить на практике – 3 — 5 этапы

3 этап. Привычка

Сделайте своей привычкой содержание рабочего места в чистоте. Каждое утро/вечер протирать пыль на оборудовании, заодно внимательно исследовать на предмет поломок. Это дает шанс своевременно заявить или заменить необходимый инструмент. Важно не только вычистить все снаружи и изнутри, но и одновременно провести проверку.

4 этап. Стандартизация

Цель — разработка стандартов контроля и поддержания в порядке рабочего пространства на основе первых трех «S». Для этого разрабатывается чек-лист для проверки, назначается ответственный и периодичность аудита. Хорошо работает перекрестный аудит из смежных подразделений.

5 этап. Совершенствование

Цель пятого этапа: непрерывное повышение эффективности методов по поддержанию рабочего окружения.

1.Развернуть всеобщее обучение.

- Основой обучения являются стандартные операционные процедуры в рамках всех «S»;

- Наличие средств обучения, т.е. тренинги, видео, книги, инструкции.

2.Сделать «5S» привычкой.

- «5S» вплетается в ежедневную деятельность;

- Предусмотреть периодичность аудитов;

- Организация инспекций руководством;

- Поддерживание обмена опытом внедрения «5S».

3.Продолжать улучшения.

- Обеспечение поддержки руководством;

- Системный подход к изменениям.

Возможно, будет интересны статьи по теме:

Примеры из жизни производства «После»

Сохрани порядок, потом порядок сохранит тебя. Этот девиз нужно повесить на каждом рабочем месте. Кроме быстродействия трансформация 5S повышает безопасность. А это является KPI на производстве (подробнее в статье). Приведу некоторые решения после внедрения 5С.

Пример 1

Размещение стенда с инструментами между станками. На стенде у каждого инструмента свое место. Обязательные требования – свободный проход между станками, все масляные пятка должны быть засыпаны древесными опилками. Рядом лежит журнал оценки эффективности оборудования.

Пример 2

В компьютере у всех сотрудников единая система стандартизации. Документы расположены в папки с единой маркировкой. Создан единый ресурс для отчетов и документов общего пользования.

Хранение бумажных экземпляров имеет понятную для всех логику. Везде есть маркировка, например для почты «Входящая», «Исходящая».

Пример 3

На складе надписи на стеллажах по позициям. Соблюден принцип, то, что чаще используется – ближе расположено. Взята в расчет периодичность отгрузки. Расположение по габаритам и весу.

Конечно, работа с каждой функцией индивидуальна. В офисе все легче, быстрее: мебель можно двигать до идеального состояния, принтеры переставлять – испытывать «удобство». В цеху – многотонные станки раз в неделю не будешь перемещать. Мозговой штурм и много вариантов на бумаге рационального размещения приветствуются.

На складе своя специфика на первом этапе. Не будешь же выставлять 5000 позиций для сортировки. Рассчитывайте по срокам, работа может удлиниться. Выделяйте дополнительные ресурсы.

Возможно, Вам будут интересны еще способы повышения производительности труда…

Еще больше информации можно почерпнуть из книг по бизнесу, подборка лучших в отдельной статье.

Как не надо внедрять 5 S

В любом деле должна быть мера. Перегибы могут сыграть в этом простом и полезном инструменте для повышения производительности, плохую роль. Четкий баланс между расхлябанностью и «творческим беспорядком» до хождения по линеечке.

Ошибки

- Отсутствие поддержки со стороны руководителя, могут быть разные варианты – игнорирует, не поддерживает в своем кабинете, не участвует в работе. «Если менеджеры компании не могут реализовать систему «5S», значит, они не могут эффективно управлять». Майкл Вэйдер

- Коллектив разбился на 2 лагеря, тот, кто прошел обучение и реализует, и тот, кто еще не обучился и скептически настроен: «ну с.., посмотрим…»

- Отсутствие лидера внедрения. Обязательно должен быть человек, наделенный полномочиями руководителя, который прошел обучение и активно пропагандирует, организует, обучает остальных и контролирует.

- Навязывание жесткого единого стиля. Нельзя стирать индивидуальность, на каждом рабочем месте своя логика и свое удобство. Не может быть одинаковым рабочее место, например, правши и левши.

- Неумение работать с сопротивлением. В любом коллективе есть некий процент людей, которые будут говорить: «Мне и так удобно», «Я привык», «Я и так знаю, где все найти» и прочие негативные высказывания.

- Система штрафов за несоблюдение 5С.

Однако, несмотря на перечисленные ошибки система 5С, очень эффективна. Шаги и этапы позволят экономить время и пространство, увеличивать производительность и в конечном итоге, прибыль предприятия. Приходите на консультацию, разберем, как повысить рентабельность с помощью менеджмента.

Про не забывайте про 3 обязательные сопутствующие звена системы 5C:

Считаю, что система 5S применима во всех сферах деятельности, не только на работе, но и дома. Ведь ни одна хозяйка не расположит полочку со столовыми приборами у входа на кухню и внизу шкафа. Просто иногда привычка делать по-старому, не дает взглянуть на расположение вещей по иному. А 5С – это инструмент для улучшения качества работы и жизни.

Еще один огромный плюс организации работы с помощью описанной системы — огромная экономия времени. Подробнее о тайм-менеджменте для руководителя и не только, можно почитать в отдельной статье.

Надеюсь, в этой статье удалось рассказать про систему 5С на производстве — что это такое с примерами. Дело за малым, берите и внедряйте!

Пишите комментарии, делитесь своим опытом, ставьте лайк, присоединяйтесь к нам в социальных сетях. Возникшие вопросы, присылайте сюда: Центр заботы о клиентах

P.S. А те, кто хочет утроить мощность своего бизнеса: скачайте мою бесплатную книгу – Рестайлинг твоего бизнеса

С верой в Ваш успех, Светлана Васенович

Методика внедрения инструмента бережливого производства 5S

Библиографическое описание:

Васильева С. Е., Данилова С. Ю. Методика внедрения инструмента бережливого производства 5S // Молодой ученый. 2016. №13. С. 388-393. URL https://moluch.ru/archive/117/31280/ (дата обращения: 09.02.2020).

Ключевой целью системы 5S является создание организованного и чистого рабочего места, которое предусматривает безопасное и стабильное кружение, более лёгкое определение потерь и отклонений [1].

Предлагаемая методика 5S основана на пятиуровневой последовательности (таблица 1).

Таблица 1

Описание системы 5S

Уровень | Название | Описание |

1 | Сортировка | Хранение исключительно необходимого |

2 | Создание порядка | Свое место для каждой вещи и каждая вещь на своем месте |

3 | Соблюдение чистоты | Приведение зоны к первоначальному виду и поддержание аккуратного рабочего места |

4 | Стандартизация | Стандарты, кто что и когда делает во всех зонах |

5 | Совершенствование | Поддержание системы и измерение ее эффективности |

Рассмотрим каждый уровень более подробно.

Уровень 1. 1S. Сортировка

Сортировка — это хранение только того, что необходимо для создания ценности для клиента, когда ничего больше нельзя убрать. Необходимые на рабочем месте предметы отделены от ненужных предметов, которые затем удаляются. Это относится не только к дополнительным материалам (например, инструменты, оборудование, стеллажи), но и к прямым материалам. Для прямых материалов требуется установить максимальные и минимальные уровни всех запасов. Минимальный уровень устанавливается на основе Клиентского спроса при сохранении стабильного производства. Максимальный уровень запасов — это минимальное количество, необходимое для поддержания стабильного производства и, соответственно, поддержания нетерпимости к потерям. Сортировка тесно связана с Принципами управления материалами на предприятии. Она требует хорошего баланса рабочей нагрузки смежных процессов, которые стандартизированы таким образом, что производство является стабильным. Сортировка — один из самых важных инструментов предприятия для достижения уровня 3 ключевых концепций предприятия.

Уровень 2. 2S. Создание порядка

На этом уровне определяется место для каждого необходимого предмета и расположение этих предметов в зоне, так что в основном у всего есть своё место, и всё находится на своих местах. Кроме того, в качестве ключевого элемента этого уровня, важно выявление источников загрязнения и устранение основных причин этого для обеспечения требуемых условий и избежания нежелательных элементов или нежелательных ситуаций.

Уровень 3. 3S. Соблюдение чистоты

На этом уровне наступает необходимость генеральной уборки, приведения зоны в первоначальное состояние, а также поддержание аккуратного рабочего места. Она начинается с полной очистки и приведения всех элементов в зоне к начальным условиям, а затем устанавливается график уборки для поддержания стандартов и выявления отклонений от нормы. Подметание полов, вытирание машин, покраска обеспечивают приведение всего на заводе в чистый вид. Чистка позволяет увидеть повреждения, такие как трещины, протечки и износ; и предвидеть будущие поломки. Очистка скребком должна проводиться на регулярной основе. Выделите определенное время для уборки (например, последние пять минут смены). Определите, что надо чистить, а затем распределите задачи между конкретными людьми. Необходимый уборочный инвентарь и расходные материалы должны быть доступны в точке использования.

Уровень 4. 4S. Стандартизация

Стандартизация — это включение практик первых трёх S в ежедневную работу, это определение стандарта, кто, что, когда и как делает на всех участках. Стандарты 5S для всех зон завода устанавливаются и поддерживаются с помощью визуальных изображений стандартного состояния. Для поддержания хорошего состояния 5S каждый должен знать, что он несёт ответственность за выполнение, а также что, почему, когда, где и как делать.

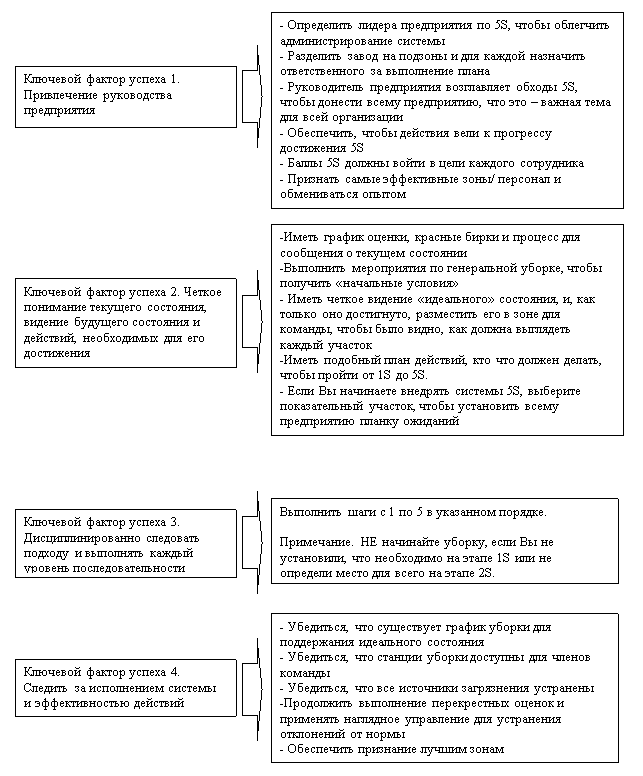

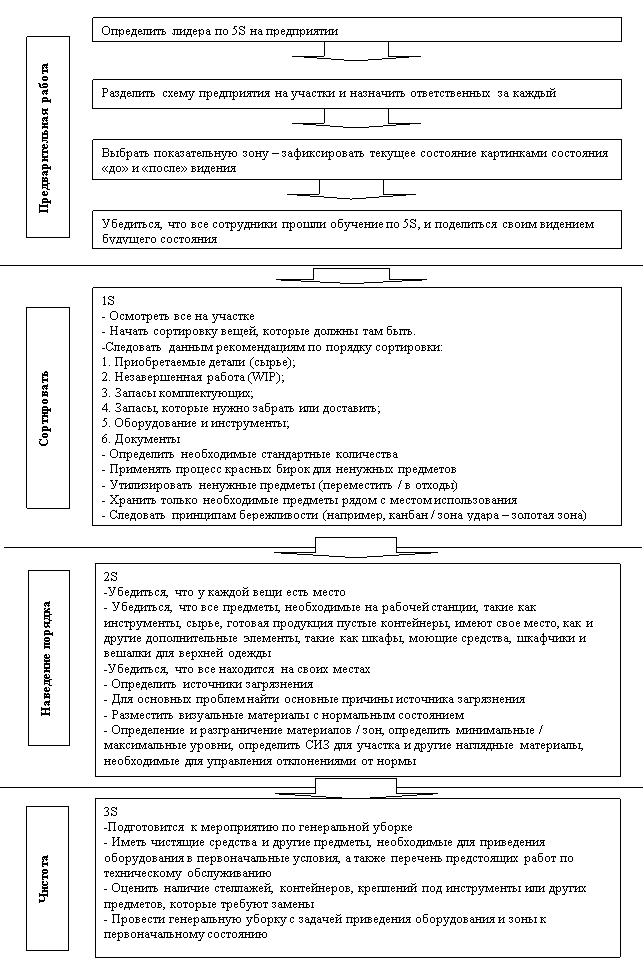

Ниже на рисунке 1 представлены ключевые факторы успеха от внедрения системы 5S. На рисунке 2 представим более подробно последовательность операций процесса на примере предприятия по производству автокомпонентов.

Рис. 1. Развернутое описание ключевых факторов успеха

Рис. 2. Последовательность операций процесса

Уровень 5. 5S. Совершенствование

На этой фазе целью является поддержание системы 5S и создание системы оценки для обеспечения эффективности. Обеспечьте дисциплинированное соблюдение правил и процедур 5S для предотвращения нарушений. Придерживайтесь правил для поддержания стандарта и продолжайте совершенствоваться каждый день.

В результате предложенное мероприятие позволит:

– 5S тесно связана с безопасностью труда

– Рабочая среда влияет на вовлеченность сотрудников

– На чистом и организованном предприятии легче определить потери

– 5S влияет на восприятие нас клиентами и инвесторами

– 5S и наглядное управление предусматривают безопасную и стабильную среду, более легкое определение потерь и ненормальных состояний [2].

После внедрения процедуры 5S необходимо разработать оценочный лист (таблица 2) и один раз в месяц оценивать уровень применения данной процедуры.

Таблица 2

Оценочный лист по 5S апримере предприятия по производству автокомпонентов

5S | AREA | Участок | 1 | Очень плохо — Нет контроля | |||||||

AUDITED BY | 5S | 2 | Плохо — Некоторый контроль | ||||||||

Date | 12.02.2014 | 3 | Ср уровень — Частично под контролем | ||||||||

Пошив | 4 | Хорошо — Приемлемо | |||||||||

5 | Очень хорошо- Под контролем | ||||||||||

5S | No | Чек лист | Описание | 1 | 2 | 3 | 4 | 5 | Comments | ||

Seiri Separate Селекция | 1 | Все машины и части оборудования постоянно используются | Нужно нам или нет? Ненужные отметить красной лэйблом 5S. | 5 | |||||||

2 | Нет посторонних предметов на рабочих площадях | Нужно нам или нет? Проверить. Ненужные отметить красной лэйблом 5S. | 5 | ||||||||

3 | Все ненужные части четко обозначены | Все ненужные предметы (помеченные красной лэйблом 5S) убраны | 5 | ||||||||

4 | Все контейнеры, рабочие области, стеллажи и инструменты четко обозначены | Проверить | 5 | ||||||||

25 | 5 | Доски отчетов обновлены и хорошо представлены | Все графики и отчеты действительны и презентабельны | 5 | |||||||

Seiton Straighten Сортировка | 6 | Все площади четко обозначены? | Все участки и материалы четко обозначены? | 5 | |||||||

7 | Все документы и файлы промаркированы и аккуратно размещены | Документы и файлы промаркированы и правильно размещены | 5 | ||||||||

8 | Места хранения на рабочих местах и рабочие места разработаны с целью простоты использования | Все расположено в пределах вытянутой руки | 5 | ||||||||

9 | Весь запас храниться в спец месте | Места для всего и все на своих четко обозначенных местах | 4 | Не укрыты часть стеллажей банка кроя | |||||||

24 | 10 | Зоны досок контроля чистые и проход к ним не затруднен | Нет загромождений в проходах к доскам контроля | 5 | |||||||

Seiso Scrub Уборка | 11 | Проверяемая площадь всегда чистая и свободная от лишних предметов | Стараться удалить грязь повторно не повредит | 5 | |||||||

12 | Машины чистые? | Все машины очищены от грязи пыли и масла | 5 | ||||||||

13 | Действует система по уборке (часть ODS) — отображена и актуальна | Операторы поддерживают чистоту в течение смены | 5 | ||||||||

14 | Нет кабелей, проводки, воздухоотводов, лежащих на полу или плохо закрепленных | Всё закрепляется четко на месте | 5 | ||||||||

25 | 15 | Уборочное оборудование | Хранение оборудования рядом с рабочей зоной | 5 | |||||||

Seiketsu Standardise Стандартизация | 16 | Показаны основные процедуры и стандартные операции отображены | Четко видны и актуальны | 5 | |||||||

17 | Операторы прошли тренинг и знают 5S | Операторы знают 5S | 5 | ||||||||

18 | Показать стандарты 5S | Стандарты 5S показаны | 5 | ||||||||

19 | Аудиты 5S регулярны и результаты представлены | Проверить отчет по аудитам | 5 | ||||||||

25 | 20 | Вывоз отходов | Есть мусорные ведра и они регулярно опустошаются | 5 | |||||||

Shitsuke Sytemise Систематизация | 21 | Спецодежда | Все операторы носят спецодежду и защитные приспособления | 5 | |||||||

22 | Ознакомление с 5S и ОТиТБ | Все операторы ознакомлены с 5S и требованиями ОТиТБ | 5 | ||||||||

23 | Мастерские 5S в случае необходимости | Проверять отчеты 5S после каждого изменения layout или запуска новой модели/проекта | 5 | ||||||||

24 | Все ознакомлены с планом эвакуации, техникой безопасности и сборки | Спросить оператор о местоположении | 5 | ||||||||

25 | 25 | Информация по качеству представлена для мотивации персонала (IPPM и т. д.) | Данные показаны и операторы ознакомлены? | 5 | |||||||

Необходимые условия для успешной реализации процедуры:

Определенное лидерство по предприятию, выполнение обходов 5S

– Ресурсы, определенные по участкам

– Выбор показательной области для создания концепции, которая может использоваться для

– распространения на остальную часть предприятия

– Выполнение перекрёстных проверок и закрытие вопросов

– Выполнение графика уборки

– Видение будущего состояния и чёткий план действий по его достижению

Таким образом, предложенная методика позволит эффективно организовать рабочее место.

Литература:

- Агеева И. М., Данилова С. Ю. Оптимизация производственного процесса за счет внедрения инструментов бережливого производства 5S / И. М. Агеева, С.Ю, Данилова // «Современные подходы к трансформации концепций государственного регулирования и управления в социально-экономических системах»Материалы 2-й Международной научно-практической конференции Курск, 19 февраля 2013 г. в 2-х томах: Изд-во ЗАО «Университетская книга, 2013. — Ч.1. — С. — 25–31.

- Степина, С. Е., Чернова Д. В. Методика анализа логистических процессов автосервисного предприятия в рамках концепции бережливого производства / С. Е. Степина, Д. В. Чернова // Вестник Самарского государственного экономического университета. — 2011. С.100–106.

- Womack, J. Seeing the Whole: Mapping the Extended Value Stream [Text] / J. Womack, D. Jones. — Brookline: Lean Enterprise Institute, 2002. — 152 р.

Основные термины (генерируются автоматически): место, уровень, IPPM, AUDITED, AREA, стабильное производство, рабочее место, оценочный лист, аккуратное рабочее место, ODS.

Принципы и инструменты бережливого производства системы 5S

Система 5S – один из ключевых инструментов бережливого производства, направленный на повышение безопасности, эффективности и производительности труда на рабочем месте (рабочем пространстве). Благодаря своей простоте и эффективности часто является начальным этапом совершенствования производственной системы. При этом реализация данной методики формирует новую культуру производства, позволяющую качественно изменить организацию.

Название метода происходит от 5 шагов, каждый из которых начинается на “С”. Так как систему придумали в Японии, оригинальные названия читаются примерно так: Seiri, Seiton, Seiso, Seiketsu, Shitsuke. Позже 5 этапов внедрения были переведены на английский: Sort, Straighten, Sweep, Standardize, Self-discipline, – и русский. Один из вариантов русского перевода: Сортировка, Самоорганизация, Сияние, Стандартизация, Совершенствование. Из-за наличия русского перевода этапов название системы можно встретить как в латыни (5S), так и русскоязычном варианте (5С).

Примечателен тот факт, что схожая система – CANDO (Clearing, Arrangement, Neatness, Discipline, Organization), – появившаяся в США намного раньше, чем 5S, в наши дни менее известна и распространена. По некоторым источникам, CANDO – один из тех принципов бережливого производства, которые основатель производственной системы Toyota позаимствовал во время визита на завод Ford.

Первый шаг системы 5S – Сортировка

На данном этапе все мероприятия сводятся к определению необходимых для работы инструментов и удалению всех ненужных, неисправных или неиспользуемых предметов. Для чего это делается? Для повышения безопасности на рабочем месте, стандартизации выполняемой работы – соответственно, повышения продуктивности и качества.

Практики бережливого производства называют этот шаг самым сложным, так как признавать ненужность предметов, которые долгое время находились под рукой, для большинства людей не так просто. В психологическом плане это требует отказа от привычного порядка, сформировавшегося за годы работы, и принятия нового, неизвестного, часто насаждаемого извне.

Для того, чтобы преодолеть сопротивление на этом этапе, чаще всего прибегают к трем приемам:

- Проводят обучение принципам бережливого производства и системы 5S.

- Вовлекают сотрудников в процесс реализации системы 5S на их непосредственных рабочих местах.

- Создают зону “красных меток” (Red Tag Area) – карантин для предметов, которые не используются на рабочем месте ежедневно, однако по тем или иным причинам не могут быть удалены немедленно.

Второй шаг системы 5S – Самоорганизация или систематизация

Как говорят практики бережливого производства: “всему свое место, и все на своих местах”. Данный этап нацелен на максимально рациональное размещение необходимых для работы предметов в рабочем пространстве. Чем чаще используется предмет, тем ближе и доступнее он должен быть расположен. Чем реже – тем больше шансов найти его за пределами рабочего места, например, в шкафу или на общем стенде.

Зачем это делается? Опять же, безопасность, продуктивность и качество. Удобно расположенный предмет обеспечит эргономику рабочего места и целевое применение. Те же инструменты, которые используются реже, следует разместить в поле общего доступа, что существенно сократит их необходимое количество.

Основные приемы данного этапа системы 5С – различные варианты визуализации: маркировка, зонирование, оконтуривание, метод “теней” и т.д.

Третий шаг системы 5S – Сияние или содержание в чистоте

Данный этап направлен на создание условий для поддержания чистоты рабочего пространства. Разумеется, это подразумевает уборку и чистку. Но на этом третий шаг внедрения системы 5С не завершается. Необходимо установить источники загрязнения – понять причины и разработать план мероприятий по их устранению.

Также на данном этапе разрабатываются графики и стандарты уборки (кто, как часто и чем проводит уборку?), а также обеспечивается необходимых для этих целей инвентарь.

Четвертый шаг системы 5S – Стандартизация

Стандартизация предполагает меры по закреплению и удержанию достигнутых результатов. Для этих целей разрабатываются организационные стандарты, которые в лаконичной и визуализированной форме закрепляют правила относительно обустройства, визуализации, уборки, зонирования и других параметров рабочих мест.

Кроме того, настоящий этап предусматривает создание системы контрольных механизмов, чаще всего аудитов 5С. Для чего это делается? Чтобы предотвратить постепенное “скатывание” системы к первоначальному состоянию.

Пятый шаг системы 5S – Совершенствование

Как проще всего обеспечить удержание полученных результатов? Только непрерывно совершенствуя рабочее пространство усилиями всех сотрудников: каждый сотрудник, каждый день, всюду!

На данном этапе применяют следующее:

- Обеспечивают информирование персонала о состоянии процесса развертывания системы 5S, результатах аудитов, выявленных проблемах и т.д.

- Обеспечивают интеграцию системы 5S и системы подачи предложений по улучшениям.

- Обеспечивают интеграцию системы аудитов 5S и премирования сотрудников.

5s — ключевой инструмент бережливого производства

5S — система организации и рационализации рабочего места (рабочего пространства), один из инструментов бережливого производства. Была разработана в послевоенной Японии.

5S — это пять японских слов или 5 Шагов (5 Step):

- Сэири «сортировка» (нужное-ненужное) — чёткое разделение вещей на нужные и ненужные и избавление от последних.

- Сэитон «соблюдение порядка» (всему своё место) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

- Сэисо «содержание в чистоте» (уборка) — содержание рабочего места в чистоте и опрятности.

- Сэикэцу «стандартизация» (поддержание порядка) — необходимое условие для выполнения первых трёх правил.

- Сицукэ «совершенствование» (буквальный перевод — воспитание) (формирование привычки) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Цели 5S

- Снижение числа несчастных случаев;

- Повышение уровня качества продукции, снижение количества дефектов;

- Создание комфортного психологического климата, стимулирование желания работать;

- Унификация и стандартизация рабочих мест;

- Повышение производительности труда за счёт сокращения времени поиска предметов в рамках рабочего пространства.

5S — это не просто «стандартизация уборки».

5S — это философия малозатратного, бережливого производства.

Данная философия / концепция производства подразумевает, что каждый сотрудник предприятия от уборщицы до директора выполняют эти 5 простых правил.

Основной плюс — эти действия не требуют применения новых управленческих технологий и теорий.

Одна из популярных методик внедрения системы предлагает разбить процесс внедрения на 5 этапов:

- Ознакомление с принципами и принятие системы

- Наведение порядка и делегирование ответственности

- Регулярность действий и периодический контроль

- Закрепление процедур и усиление требований

- Постоянное совершенствование

На очередном этапе фиксируется достижение определенных показателей по каждому из пяти слагаемых 5S, что позволяет придать внедрению планомерную форму и сократить сопротивление персонала изменениям. При таком подходе обеспечивается более полное вовлечение всех работников в процесс.

Смотрите больше на Wikipedia

КОНЦЕПЦИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА: ИСПОЛЬЗОВАНИЕ СИСТЕМЫ 5С НА ПРЕДПРИЯТИИ

Концепция бережливого производства заключается в максимальной минимизации издержек или потерь.

Потери — это издержки, которое несет организация в процессе производства товаров или услуг.

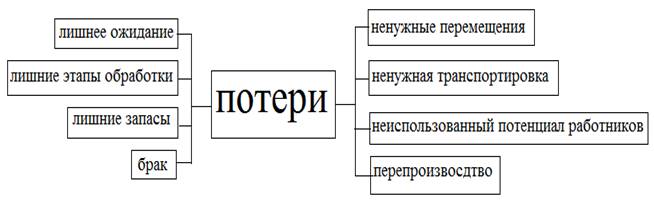

Тайиши Оно, основатель производственной системы Тайота, выделил 8 видов потерь на предприятии рисунок 1 [4].

Рисунок 1. Виды потерь на производстве

Необходимо подчеркнуть, что концепция бережливого производства предусматривает участие всей организации в целом, как руководства предприятия, так остальных сотрудников организации.

Основная задача концепции бережливого производства заключается в постоянном совершенствовании организации.

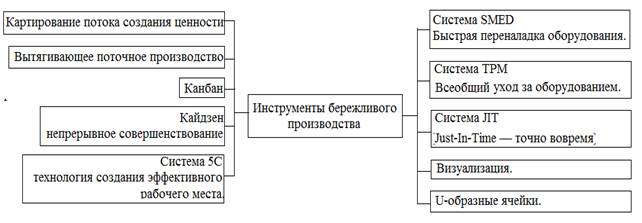

Концепция бережливого производства включает в свою систему множество инструментов, однако каждый из них предполагает в своей сущности некоторые усилия и траты, самым наименее затратным инструментом бережливого производства является система «5С»[2].

Рисунок 2. Инструменты бережливого производства

Рассмотрим данный инструмент бережливого производства более подробно в этой статье.

Инструмент «5С» — это система, которая обеспечивает наиболее рациональную организацию рабочего места работника. Данная система направлена на увеличение производительности труда, а так же увеличивает эффективность управления рабочим пространством на предприятии и экономии времени [3].

Основная цель системы «5С» создание комфортной среды для работника любого подразделения, для того, что бы работник точно знал, где находится инструмент или документ [1].

Как и в любой системе бережливого производства в 5С предусматривается участие всех работников организации, т.е. каждый работник без исключения должен оптимизировать свое рабочее место на максимальном уровне

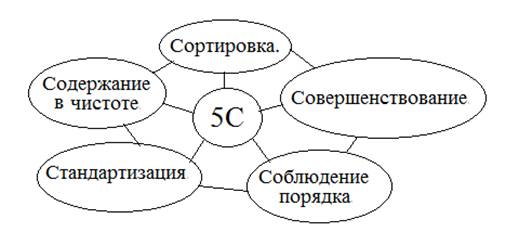

Система «5С» включает в себя следующие 5 основополагающих принципов (рисунок 3)[3].

Данная система не включает никаких особенных или очень сложных методов, вероятно по этой причине она получила такую популярность в других странах.

Рисунок 3. Принципы системы 5С

1С – Сортировка. Подразумевает осмотр рабочего места, устранение неиспользуемых предметов и уборку.

2С — Соблюдение порядка. Включает в себя закрепление за каждым предметом определенное место в соответствии с частотой использования, каждый предмет должен быть готовым к применению.

3С — Содержание в чистоте. Данные принцип заключается в содержании своего рабочего места в чистоте посредством либо устранения источника грязи, либо периодичной уборку рабочего места.

4С – Стандартизация. Подразумевает письменное закрепление правил, инструкций использования рабочего места или инструмента. К стандартизации может относиться «Паспорт рабочего места». В данном паспорте указывается, в каком виде необходимо содержать рабочем место, а так же правила и частоту уборки рабочего места.

5С – Совершенствование. Постоянное поддержание порядка на рабочем месте, и стремление к усовершенствованию.

Если работник придерживается данной системы — это позволит содержать рабочее место в абсолютной чистоте, все необходимые документы будут находиться в готовности к использованию, и поиск не будет занимать продолжительное время[1].

Рисунок 4. Рабочее место до и после использования системы 5С

Применение системы 5С на предприятии поможет руководителю добиться следующего результата[1]:

- Сократить время простояв из-за неисправности того или иного оборудования;

- Обеспечить надлежащее состояние и санитарно-гигиенические условия рабочего места;

- Сократить потери связанные с загрязнение производимой продукции;

- Увеличение производительности труда за счет психологического настроя работников;

- Соблюдение правил охраны труда, а следовательно сокращение травматизма на рабочем месте;

- Быстрый поиск инструментов или документов на рабочем месте.

Необходимо заметить, что данная система «5С» сокращает срок адаптации вновь принятых сотрудников на предприятие. Данная система поможет быстрее ориентироваться на рабочем месте и приспособиться к темпу работы предприятия.

Однако, необходимо заметить, что данную систему «»5С так же можно применять не только на физическом рабочем месте, но так и виртуальном.

На предприятиях часто сталкиваются с тем, что при отсутствии работника необходимо найти какой либо документ на его персональном компьютере, что часто вызывает затруднение.

Часто наши ПК загружены устаревшей или давно не используемой информацией, среди которой очень сложно найти необходимый документ, в особенности, если названы они абсолютно неприменимыми или не связанными названиями.

Так, если внедряя систему 5С на ПК и общих серверах, мы увеличиваем эффективность использования оперативной памяти ПК, сокращаем время поиска, увеличиваем оперативность выполнения работ.

Для начальной стадии внедрения бережливого производства на предприятии система «5С» является весьма эффективной и удобной как фундамент, на котором стоиться все концепций. Данная система легка и не требует в своей сущности больших усилий со стороны работников или руководства предприятия. На основе системы «5С» предприятие без затруднений может внедрять другой более сложный и затратный инструмент концепции бережливого производства.

Главную роль, естественно, при внедрении любой системы бережливого производства является психология персонала предприятия. Каждому работнику необходимо понимать, что все выполняют задачу для достижения одной единой цели и добиваться положительного результата.

Список литературы:

- Шехватов А.В., Сверчков П.А. БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО, СИСТЕМА 5С // Молодежный научный форум: Общественные и экономические науки: электр. сб. ст. по мат. XXI междунар. студ. науч.-практ. конф. № 2(21). URL: https://nauchforum.ru/archive/MNF_social/2(21).pdf

- Менеджмент качества [Электронный ресурс] : С чего начинается качество на рабочем месте — Электрон. дан. — 2011.

- Кротенко В.С. «БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО (LEAN PRODUCTION). — Квалиметрия и управление качеством. Москва-2015, выпуск 27

- Тайити Оно. Производственная система Тойоты: уходя от массового производства. – М: Издательство ИКСИ, 2012.