Бережливое производство 6 с: Бережливое производство и 6 Сигм – использовать отдельно или совмещать + список лучших инструментов

Бережливое производство и 6 Сигм – использовать отдельно или совмещать + список лучших инструментов

летели)По

{«id»:136313,»url»:»https:\/\/vc.ru\/u\/332965-smm-5cats\/136313-berezhlivoe-proizvodstvo-i-6-sigm-ispolzovat-otdelno-ili-sovmeshchat-spisok-luchshih-instrumentov»,»title»:»\u0411\u0435\u0440\u0435\u0436\u043b\u0438\u0432\u043e\u0435 \u043f\u0440\u043e\u0438\u0437\u0432\u043e\u0434\u0441\u0442\u0432\u043e \u0438 6 \u0421\u0438\u0433\u043c \u2013 \u0438\u0441\u043f\u043e\u043b\u044c\u0437\u043e\u0432\u0430\u0442\u044c \u043e\u0442\u0434\u0435\u043b\u044c\u043d\u043e \u0438\u043b\u0438 \u0441\u043e\u0432\u043c\u0435\u0449\u0430\u0442\u044c + \u0441\u043f\u0438\u0441\u043e\u043a \u043b\u0443\u0447\u0448\u0438\u0445 \u0438\u043d\u0441\u0442\u0440\u0443\u043c\u0435\u043d\u0442\u043e\u0432″,»services»:{«facebook»:{«url»:»https:\/\/www.facebook.com\/sharer\/sharer.php?u=https:\/\/vc.ru\/u\/332965-smm-5cats\/136313-berezhlivoe-proizvodstvo-i-6-sigm-ispolzovat-otdelno-ili-sovmeshchat-spisok-luchshih-instrumentov»,»short_name»:»FB»,»title»:»Facebook»,»width»:600,»height»:450},»vkontakte»:{«url»:»https:\/\/vk.com\/share.php?url=https:\/\/vc.ru\/u\/332965-smm-5cats\/136313-berezhlivoe-proizvodstvo-i-6-sigm-ispolzovat-otdelno-ili-sovmeshchat-spisok-luchshih-instrumentov&title=\u0411\u0435\u0440\u0435\u0436\u043b\u0438\u0432\u043e\u0435 \u043f\u0440\u043e\u0438\u0437\u0432\u043e\u0434\u0441\u0442\u0432\u043e \u0438 6 \u0421\u0438\u0433\u043c \u2013 \u0438\u0441\u043f\u043e\u043b\u044c\u0437\u043e\u0432\u0430\u0442\u044c \u043e\u0442\u0434\u0435\u043b\u044c\u043d\u043e \u0438\u043b\u0438 \u0441\u043e\u0432\u043c\u0435\u0449\u0430\u0442\u044c + \u0441\u043f\u0438\u0441\u043e\u043a \u043b\u0443\u0447\u0448\u0438\u0445 \u0438\u043d\u0441\u0442\u0440\u0443\u043c\u0435\u043d\u0442\u043e\u0432″,»short_name»:»VK»,»title»:»\u0412\u041a\u043e\u043d\u0442\u0430\u043a\u0442\u0435″,»width»:600,»height»:450},»twitter»:{«url»:»https:\/\/twitter.

com\/intent\/tweet?url=https:\/\/vc.ru\/u\/332965-smm-5cats\/136313-berezhlivoe-proizvodstvo-i-6-sigm-ispolzovat-otdelno-ili-sovmeshchat-spisok-luchshih-instrumentov&text=\u0411\u0435\u0440\u0435\u0436\u043b\u0438\u0432\u043e\u0435 \u043f\u0440\u043e\u0438\u0437\u0432\u043e\u0434\u0441\u0442\u0432\u043e \u0438 6 \u0421\u0438\u0433\u043c \u2013 \u0438\u0441\u043f\u043e\u043b\u044c\u0437\u043e\u0432\u0430\u0442\u044c \u043e\u0442\u0434\u0435\u043b\u044c\u043d\u043e \u0438\u043b\u0438 \u0441\u043e\u0432\u043c\u0435\u0449\u0430\u0442\u044c + \u0441\u043f\u0438\u0441\u043e\u043a \u043b\u0443\u0447\u0448\u0438\u0445 \u0438\u043d\u0441\u0442\u0440\u0443\u043c\u0435\u043d\u0442\u043e\u0432″,»short_name»:»TW»,»title»:»Twitter»,»width»:600,»height»:450},»telegram»:{«url»:»tg:\/\/msg_url?url=https:\/\/vc.ru\/u\/332965-smm-5cats\/136313-berezhlivoe-proizvodstvo-i-6-sigm-ispolzovat-otdelno-ili-sovmeshchat-spisok-luchshih-instrumentov&text=\u0411\u0435\u0440\u0435\u0436\u043b\u0438\u0432\u043e\u0435 \u043f\u0440\u043e\u0438\u0437\u0432\u043e\u0434\u0441\u0442\u0432\u043e \u0438 6 \u0421\u0438\u0433\u043c \u2013 \u0438\u0441\u043f\u043e\u043b\u044c\u0437\u043e\u0432\u0430\u0442\u044c \u043e\u0442\u0434\u0435\u043b\u044c\u043d\u043e \u0438\u043b\u0438 \u0441\u043e\u0432\u043c\u0435\u0449\u0430\u0442\u044c + \u0441\u043f\u0438\u0441\u043e\u043a \u043b\u0443\u0447\u0448\u0438\u0445 \u0438\u043d\u0441\u0442\u0440\u0443\u043c\u0435\u043d\u0442\u043e\u0432″,»short_name»:»TG»,»title»:»Telegram»,»width»:600,»height»:450},»odnoklassniki»:{«url»:»http:\/\/connect.ok.ru\/dk?st.cmd=WidgetSharePreview&service=odnoklassniki&st.shareUrl=https:\/\/vc.ru\/u\/332965-smm-5cats\/136313-berezhlivoe-proizvodstvo-i-6-sigm-ispolzovat-otdelno-ili-sovmeshchat-spisok-luchshih-instrumentov»,»short_name»:»OK»,»title»:»\u041e\u0434\u043d\u043e\u043a\u043b\u0430\u0441\u0441\u043d\u0438\u043a\u0438″,»width»:600,»height»:450},»email»:{«url»:»mailto:?subject=\u0411\u0435\u0440\u0435\u0436\u043b\u0438\u0432\u043e\u0435 \u043f\u0440\u043e\u0438\u0437\u0432\u043e\u0434\u0441\u0442\u0432\u043e \u0438 6 \u0421\u0438\u0433\u043c \u2013 \u0438\u0441\u043f\u043e\u043b\u044c\u0437\u043e\u0432\u0430\u0442\u044c \u043e\u0442\u0434\u0435\u043b\u044c\u043d\u043e \u0438\u043b\u0438 \u0441\u043e\u0432\u043c\u0435\u0449\u0430\u0442\u044c + \u0441\u043f\u0438\u0441\u043e\u043a \u043b\u0443\u0447\u0448\u0438\u0445 \u0438\u043d\u0441\u0442\u0440\u0443\u043c\u0435\u043d\u0442\u043e\u0432&body=https:\/\/vc.

ru\/u\/332965-smm-5cats\/136313-berezhlivoe-proizvodstvo-i-6-sigm-ispolzovat-otdelno-ili-sovmeshchat-spisok-luchshih-instrumentov»,»short_name»:»Email»,»title»:»\u041e\u0442\u043f\u0440\u0430\u0432\u0438\u0442\u044c \u043d\u0430 \u043f\u043e\u0447\u0442\u0443″,»width»:600,»height»:450}},»isFavorited»:false}

1. Что это Lean Six Sigma?

Lean Six Sigma – это общая система, которая включает в себя и японскую, и американскую концепции, объединяя в себе их самые эффективные и результативные методы и инструменты:

- Бережливое производство (или Lean manufacturing) — действия, направленные на сокращение потерь и ускорение процессов.Шесть сигм (или Six Sigma) — действия, назначение которых — повышение качества и увеличение удовлетворенности и лояльности клиентов.

У каждой из этих концепций есть преимущества и недостатки — так вот система Lean Six Sigma объединяет их и включает в себя все преимущества обеих концепций и восполняет недостатки каждой (то, что упускается в одной концепции, есть во второй). Чтобы визуально проще было это увидеть, посмотрите таблицу сравнительного анализа этих концепций, о каждой из них мы отдельно расскажем ниже.

Сравнение концепций «6 Сигм», «Бережливое производство» и «Lean Six Sigma»

Даже судя по этой таблице видно, что лучше, выгодней и эффективней использовать обе концепции — и Бережливое производство, и Шесть сигм.

Не все являются сторонниками объединения, потому что цели у компаний и преображений разные. Вы можете выбрать одну из них, либо стать сторонником общей системы. Одним из сторонников совмещения является Майкл Джордж (не перепутайте с певцом), он является автором двух книг, посвященных теории LSS и «Бережливое производство + шесть сигм в сфере услуг» и предлагает объединить данные подходы в единую методологию. А объясняет он это тем, что «Объединение бережливого подхода с Шестью сигмами необходимо, так как одно «Бережливое производство» не может привести процессы в состояние статистического контроля, а концепция «Шесть сигм» сама по себе не способна существенно увеличить скорость процесса или сократить трудозатраты».

А теперь давайте пошагово разберем каждый этот подход.

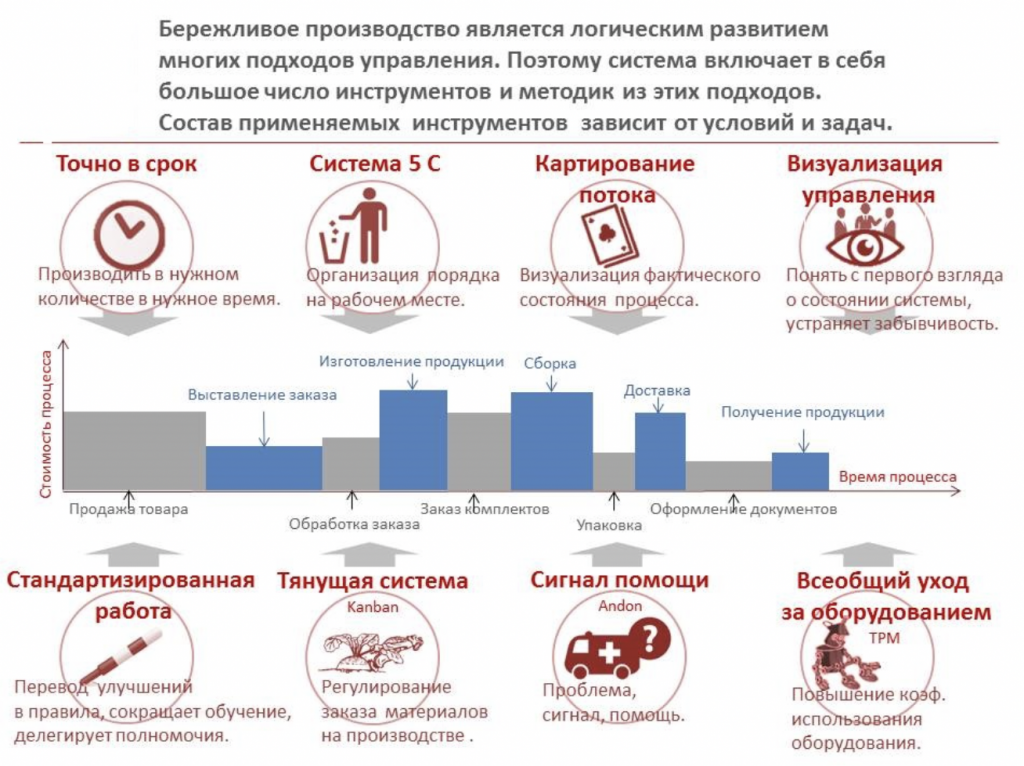

2. Бережливое производство

(или Lean manufacturing, методология бережливого производства, lean-методологией, lean production) — концепция управления проектами в компании, которая устраняет все помехи бизнесу или производству. Дефекты и несоответствия признаются одним из основных источников потерь в компании.

Главная цель концепции — уменьшение потерь и непроизводственных затрат.

2.1. Принципы. Названий концепции много, но суть одна – вот основные принципы концепции:

- уменьшение расходов

- расширение прав и возможностей сотрудников,

- уменьшение и ликвидация «лишних» функций,

- повышение производительности.

- сделать правильно с первого раза

- знание требований клиентов

- создание культуры постоянного совершенствования

2.2. Как внедрить? Все, что влияет и портит конечный результат (например, траты времени и ресурсов) должно быть исправлено и оптимизировано и, если процесс можно сделать быстрее, качественнее и дешевле то это и делается.

Пересмотр алгоритмов работы происходит в несколько этапов:

1. Собрать всю информацию о будущей задаче и разбить ее на подзадачи.

3. Провести аудит. Чтобы понять свою «начальную точку» и существующий порядок/беспорядок в компании, нужно провести аудит всех процессов. Прописать, проанализировать и схематично отобразить пошагово каждый этап процесса, выявляя таким образом «зоны роста» и «пробелы»

Прописать, проанализировать и схематично отобразить пошагово каждый этап процесса, выявляя таким образом «зоны роста» и «пробелы»

4. Внести изменения. Найдя «зоны роста» и «пробелы» — сложный или задвоенный процесс работы, нехватка ресурсов или устаревшие процессы, предложите альтернативу, которая заменит. Это может быть передача процесса в смежное подразделение, актуализация регламентов или порядков и т.п. Не нужно ничего выдумывать, надо просто сделать проще и лучше.

И на регулярной основе такие «встряски» необходимо выполнять в каждом подразделении, меняя всю структуру к лучшему. Бережливое производство не бывает выполненным. Это бесконечное совершенствование в мелочах.

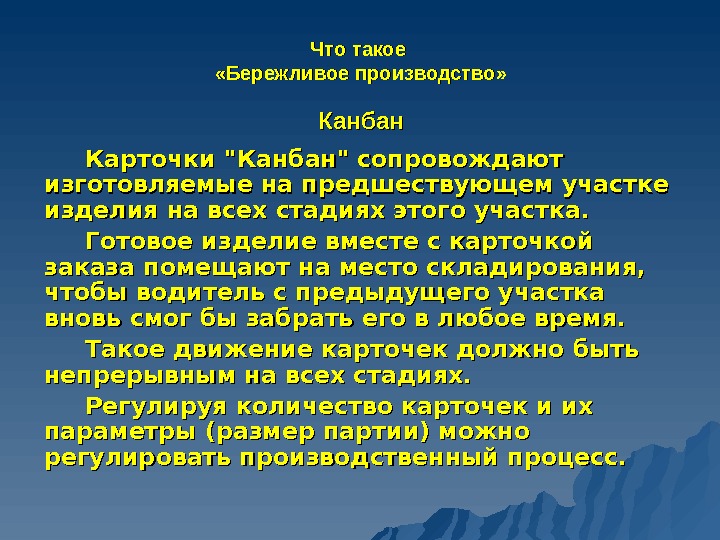

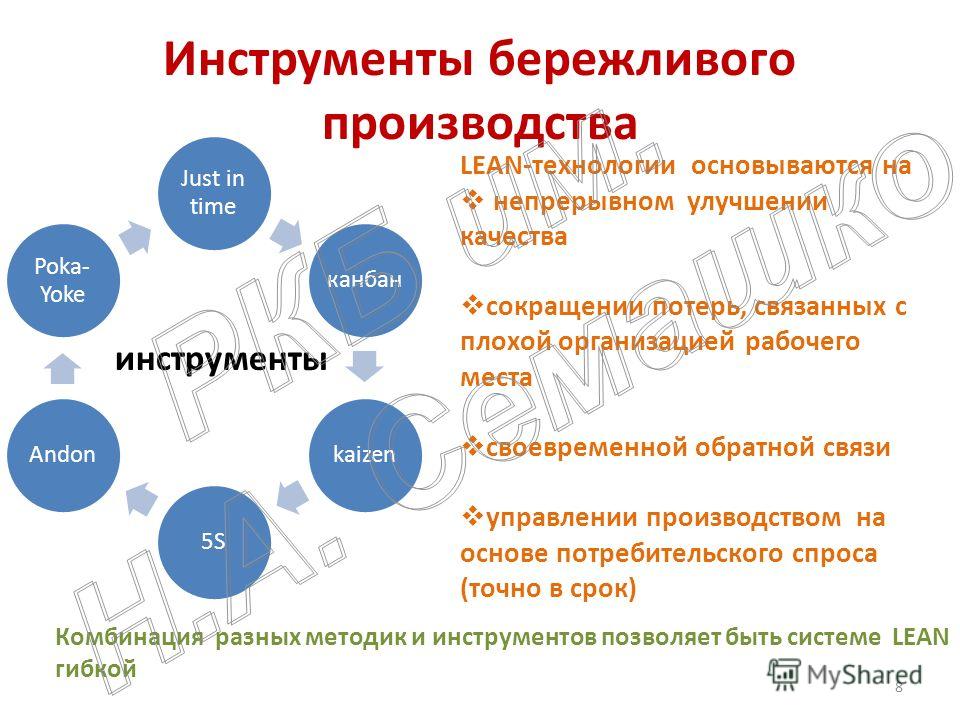

2.3. Инструменты. Вот что поможет внедрить бережливое производство – основные инструменты:

2.3.1. Стандартизированные работы. Являются четким и максимально визуализированным алгоритмом выполнения каких-либо конкретных работ.

Пример: Составление дорожной карты.

Пример дорожной карты

Что дает: быстрое распределение зон ответственности, минимизация рисков упустить детали процесса, выявление и ликвидация пробелов

2. 2.2. Кайдзен – это производное от двух иероглифов — «изменения» и «хорошо» — то есть «изменения к лучшему» или «непрерывное улучшение».

2.2. Кайдзен – это производное от двух иероглифов — «изменения» и «хорошо» — то есть «изменения к лучшему» или «непрерывное улучшение».

Это философия и управленческие механизмы, стимулирующие сотрудников предлагать улучшения и реализовывать их в оперативном режиме.

Что дает: Замотивированные сотрудники, взгляд со стороны с выявлением проблематики, постоянное прогрессирование бережливого производства.

Выделяют пять основных компонентов Кайдзен:

- Взаимодействие

- Личная дисциплина

- Улучшенное моральное состояние

- Круги качества

- Предложения по усовершенствованию

Любой сотрудник может предлагать свои идеи по усовершенствованию рабочего и бизнес-процесса. Эти идеи прорабатываются, запускаются, а сотрудник получает поощрение за внедрение своих идей.

Пример: как одно из направлений — краудсорсинг — это поиск решения вашей проблемы с помощью посторонних людей, их знаний и опыта.

Пошаговая реализация краудсорсинговой системы

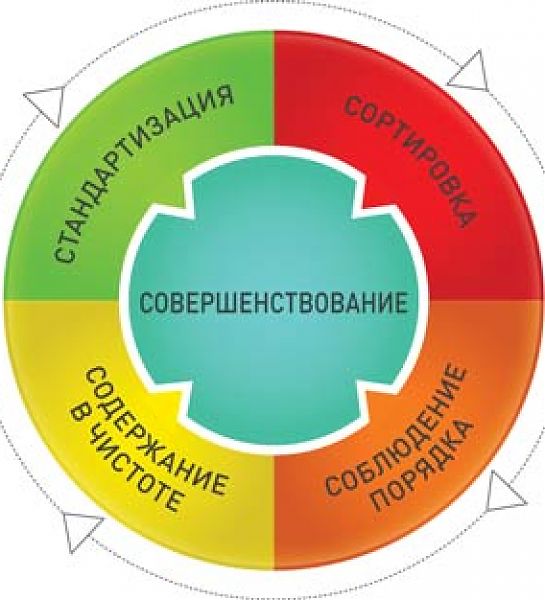

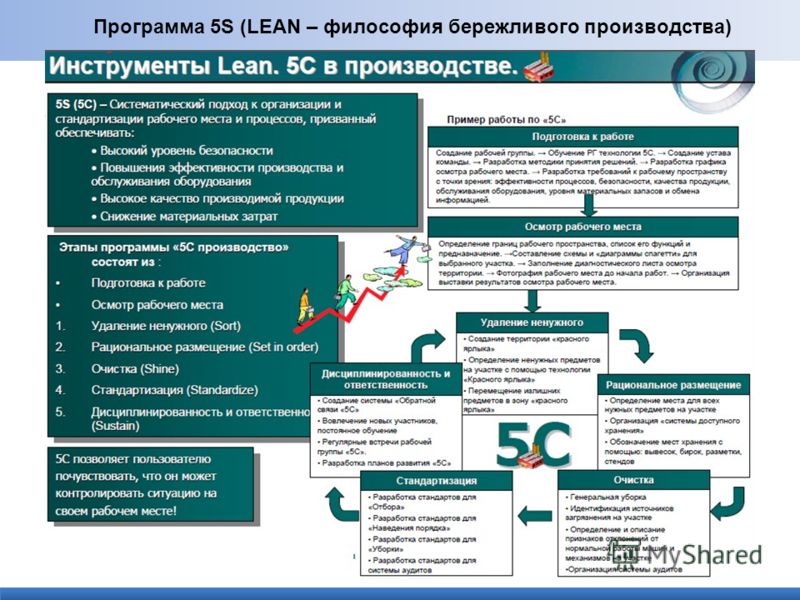

2. 2.3. Система 5S (или по-русски 5 С) — система наведения порядка, чистоты и укрепления дисциплины

2.3. Система 5S (или по-русски 5 С) — система наведения порядка, чистоты и укрепления дисциплины

Что дает: помогает четко и эффективно организовать рабочее пространство, выявить проблемы из-за неправильной организации рабочего места.

Пример: в регистратуре поиск карточки пациента занимает продолжительное время, т.к. они находятся и в шкафах и на столах – в итоге организовывается место для хранения карточек пациентов по адресу проживания и алфавиту и теперь время на поиск сокращается втрое за счет новой системы хранения.

В 5 С входят следующие понятия:

- Систематизация (все предметы находятся в конкретном месте, куда есть легкий доступ)

- Соблюдение порядка и чистоты

- Сортировка (документация и/или предметы располагаются на рабочем месте, исходя из частоты их применения, и удаляются, если в них уже нет потребности)

- Стандартизация (соблюдается единый подход к организации всех рабочих мест, все в едином стиле и по одному и тому же принципу)

- Совершенствование (установленные стандарты и принципы постоянно улучшаются)

2.2.4. Метод Poka-yoke — заключается в поиске причин ошибок и разработке разных технологий и методов, чтобы в дальнейшем исключить возможность их появления. Poka-yoke призван устранить ошибки, основанные на человеческом факторе.

Poka-yoke призван устранить ошибки, основанные на человеческом факторе.

Что дает: Затраты, связанные с предупреждением ошибок, значительно ниже, чем те, которые компания несет при регулярных инспекциях и, тем более, при исправлении существенных ошибок.

Пример: Использование автоматизации отчетности, чтобы предотвратить ошибки. То есть используется автоматическая выгрузка отчета по заданным параметрам, что позволяет избежать ошибки ручной выборки, когда сотрудник выгрузил все данные, но при подсчете пропустил строчку или нечаянно удалил что-то в отчете, например.

Данный метод используется в комплексе с прочими инструментами системы бережливого производства и гарантирует, что готовый продукт не будет иметь дефектов, а процесс будет идти без сбоев.

Мы перечислили основные инструменты, но не можем не упомянуть остальные, и чтобы не утомлять Вас их перечислением – вот табличка, которую Вы можете сохранить и обращаться к ней при выборе «вашего» инструмента.

Инструменты бережливого производства (1 часть)

Инструменты бережливого производства (2 часть)

Все перечисленные инструменты при их совместном использовании устраняют траты, потери, издержки разных видов, минимизируют возникновение проблематики, воздействуют на эффективность труда и позволяют им усиливать друг друга (при одновременном использовании нескольких методов).

2.4. Эффективность. Все эти плюсы и служат основными причинами, по которым множество компаний внедряют в свою деятельность систему бережливого производства. Не будем перечислять компании (их правда уже очень много), просто приведём пример компании Сбербанк в цифрах (на 2012 г):

- Экономический эффект от трансформаций розничной сети: 30 млрд. ₽ ;

- Эффект от внедрения в бухгалтерии модели работы, основанной на Lean-технологиях (на сотрудника в год): 75 000₽;

- Сокращение очередей за счет универсальных рабочих мест, гибких графиков, системы управления очередью: 37%;

- Увеличение скорости разработки программного обеспечения: 20%.

3. Шесть Сигм

(или Six Sigma) — концепция управления проектами в компании, которая устраняет все помехи бизнесу или производству. Появилась концепция Six Sigma , когда компанию Motorola уже достали постоянные издержки из-за брака на производстве и поэтому ее инженер Билл Смит придумал целую систему, чтобы свести число этих дефектов к математической погрешности.

Главная цель концепции — клиенты являются ключевым элементом.

- Удовлетворение клиента.

Искренний интерес к клиенту, а клиенты определяют уровень качества работы

Искренний интерес к клиенту, а клиенты определяют уровень качества работы - Управление на основе данных и фактов. Чтобы повышать качество работы необходимо смотреть на процессы с точки зрения потребителя. Все элементы процессов, не приносящие ценности потребителю, должны быть устранены.

- Командная работа и вовлечение персонала. Для достижения высокого качества каждый сотрудник должен быть заинтересован в общем деле, общей цели и в достижении высоких результатов. Заинтересованность сотрудников приводит к повышению удовлетворенности клиентов.

3.2. Как внедрить?

Концепция Шесть Сигм предлагает два подхода, под единым лозунгом «Планируй-Делай-Проверь-Исправь»:

- если Вы улучшаете рабочий или бизнес-процессы (снижение стоимости, увеличение качества, результативности и эффективности) — DMAIC (Define — Measure — Analyze — Improve — Control)

- если создаете что-то новое, например, новый продукт — DMADV (Define — Measure — Analyze — Design — Verify), он же DFSS.

3.2.1. Алгоритм DMAIC (Define — Measure — Analyze — Improve — Control).

Цикл последовательных действий DMAIC

1. Define — Определение проблемы (Какова проблема?)

Define — Определение проблемы (Какова проблема?)

- Определяемся с задачами, которые соответствуют целям компании и потребностям клиентов процесса.

- Смотрим ресурсы и планируем бюджет.

Инструменты: схемы и карты процесса, причинно-следственные матрицы, Анализ Кано.

2. Measure – Измерение (На каком этапе сейчас находится процесс?)

- Измеряем текущие показатели процесса, которые необходимо улучшить

- Производим сбор данных

- Анализируем и собираем статистику данных о проблеме, которую предстоит решить

Инструменты: план выборки и план сбора данных.

3. Analyze – Анализ (Причина проблемы?)

- Производим анализ процесса

- Выявляем основные причины неудовлетворительной работы

- Устраняем причину

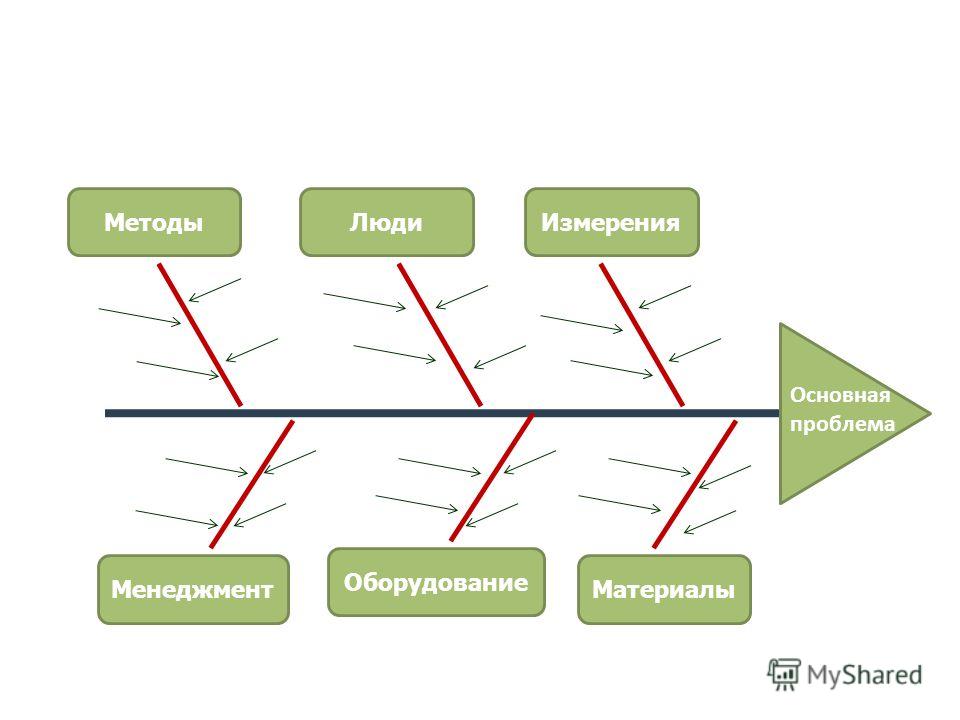

Инструменты: анализ Парето, анализ временных ловушек, анализ FMEA. Для определения причинно-следственных факторов поможет диаграммы Исикавы и «5 Почему» (Задаем этот вопрос до тех пор, пока не выясним главную причину дефектов).

Для определения причинно-следственных факторов поможет диаграммы Исикавы и «5 Почему» (Задаем этот вопрос до тех пор, пока не выясним главную причину дефектов).

4. Improve – Совершенствование (Что можно сделать для улучшения?)

- Проверка и анализ альтернатив для устранения проблематики

- Предлагаем мероприятия для улучшения процессов

- Внедряем мероприятия, отслеживая динамику показателей улучшений

Инструменты: план контроля реализации изменений в процессе.

5. Control – Контроль (Как сохранить внедренные улучшения и текущее состояние?)

- Внедрение стандартов и контроль их исполнения

- Регулярные замеры и проверки

- Поддержание преимущества, достигнутого на этапе улучшения.

- Обучение сотрудников

Инструменты: инструменты контроля — контрольные карты, визуальный контроль процесса, стандарты, обучение.

Главный принцип DMAIC — действовать на опережение.

Новые предпочтения потребителей нужно спрогнозировать, дефекты — предупредить.

3.2.2. Алгоритм DMADV или DFSS (Define — Measure — Analyze — Design — Verify)

Цикл последовательных действий DMADV

DMADV относится к последовательности этапов, используемых в Design for Six Sigma (DFSS), вместо алгоритма DMAIC. Алгоритм DMADV также может упоминаться как DMADOV, где дополнительная «O» означает «Оптимизировать». Про него расскажем кратко, так как основные принципы и инструменты схожи с алгоритмом DMAIC.

Итак, цикл действий.

1. Define — Определение — определить цели проекта, аналогичные DMAIC.

2. Measure — Измерение – Измерить ожидания клиентов. Также Вам нужно провести сравнительный анализ и бенчмаркетинг (анализ конкурентов).

3. Analyze — Анализ — Поиск и анализ альтернативных решений

4. Design — Дизайн — Проведение детального проектирования

5. Optimize — Оптимизация — Использование проектов, бизнес-кейсов для оптимизации решения

6. Verify – Проверка — Проверить дизайн с помощью пилотных тестов, перед запуском продукта.

Verify – Проверка — Проверить дизайн с помощью пилотных тестов, перед запуском продукта.

Кроме озвученных выше рекомендуем использовать нижеизложенные инструменты и методы.

- Карта бизнес-процессов. Схематично изображаем, какие ресурсы у нас есть и что предстоит сделать. Например, вот карта процессов при заказе и отправке товара:

- Анализ затрат и выгод. При одинаковых показателях несколько проектов анализируйте и выбирайте тот, у которого соотношение выгод к затратам самое лучшее.

- «Дерево» показателей, критически важных для качества (CTQ tree). Визуальная схема, используемая для определения характеристик качества. Цель применения: определение как можно более точных характеристик из общего перечня требований имеющихся изначально на входе.

Пример «дерева» показателей

- Планирование эксперимента. Помогает эффективнее проводить исследования и подготовиться к опытам.

- Статистические инструменты (например, контрольная карта Шухарта, кривая Парето и т.д).

В улучшении и оптимизации организации, бизнеса и производства, как и в боевых искусствах, существует градация уровня подготовки «бойца». Это система поясов. Роль исполнителя зависит от его пояса — уровня знаний и навыков Шесть Сигм.

- Белые пояса и Желтые пояса — сотрудники компании, которые знают Шесть Сигм на начальном уровне и частично помогают или участвуют в проекте.

Новички, обладающие только теоретическими знаниями, получают статус Белого пояса.

- Зеленые пояса — это сотрудники, которые помимо своих должностных обязанностей работают над внедрением методологии, оптимизацией бизнес-процессов. Следят за этим Черные пояса.

- Черные пояса занимаются проектом и выполняют порученные им задания.

- Мастера черного пояса контролируют внедрение Шести Сигм и командуют обычными Черными поясами.

- Чемпионы внедряет методологию в организации и наставляет обладателей Черных поясов.

- Главное руководство. Оно распределяет обязанности и ресурсы. Главное руководство устраняет внутрикорпоративные барьеры и борется с прирожденным сопротивлением персонала к изменениям.

Для примера, вот таким навыкам предлагают обучиться, чтобы иметь статус зеленого пояса по концепции Шести Сигм.

Навыки для получения «Зелёного пояса»

Эффективность. Для того, чтобы показать эффективность от использования концепции Шесть Сигм приведём примеры двух известных Вам банков в цифрах.

1. Банк УРАЛСИБ.

- рост производительности подразделений андеррайтинга кредитных сделок на 90%;

- повышение эффективности использования ресурсов на 32% за счет оперативного реагирования на изменения потребительского спроса;

- повышение скорости отправки денежных переводов по системам почти в 2 раза (2014 г.).

2. Хоум Кредит Банк.

- ускорение процесса выпуска и доставки карт в отделения банка с 16 до 7,5 дней;

- ускорение открытия POS-партнеров с ≈29 до ≈8 дней;

- 500 млн. ₽ экономический эффект от реализации инициатив (2013 г.).

И напоследок

Обе концепции и Бережливое производство и Шесть Сигм, и их инструменты (это могут быть даже одни и те же из разных концепций) помогают компаниям, не прибегая к серьезным инвестициям, часто используя свои внутренние резервы, добиваться ощутимого роста прибыли и производительности.

Отдельно выделим Топ-6 преимуществ, которые мы получаем, используя эти концепции:

- процессы становятся более эффективными,

- время контролируется и не тратиться на лишние действия,

- прибыль растет,

- компания работает на опережение, устраняя проблематику,

- клиенты счастливы и доказывают это, приобретая Ваши услуги и продукты,

- сформирована корпоративная культура, где каждый сотрудник участвует в достижении успехов компании.

Но помните – внедрив парочку инструментов, сокращающих сроки, полностью устранить проблематику и создать систему Lean Six Sigma не получится.

Поэтому изучайте, оптимизируйте, анализируйте и улучшайте. Успехов Вам! А напоследок — памятка для сравнения этим концепций и краткого напоминания обо всем, что Вы тут прочитали.

Сравнительная таблица концепций оптимизации производства

А какой концепцией пользуетесь Вы? Как она сказывается на вашей эффективности?

Бережливое производство и 6 Сигм: Курсы, тренинги и семинары

Некоторые из наших клиентов

SixSigma предлагает очные программы с открытой записью, программы онлайн, уровня Зеленого Пояса, Черного Пояса, Мастера Черного Пояса, Чемпиона и Основы Бережливого Производства (Лин). Мы также предлагаем программы Белого Пояса и Желтого Пояса. Свяжитесь с нами уже сегодня для обсуждения возможностей обучения или регистрируйтесь на одну из предлагаемых программ в удобном вам месторасположении. Нашими клиентами стали уже более 5000 компаний.

Корпоративное Обучение. Мы проводим обучение в вашей компании специалистов следующих уровней: Чемпион-Лидерство, Белый Пояс, Желтый Пояс, Зеленый Пояс, Черный Пояс, Мастер Черного Пояса, и Бережливое Производство (Лин), Лин IT, Менеджмент Зеленых Процессов, программы онлайн, подробнее.

Мы предлагаем программы с открытой записью в следующих городах Северной Америки: Атланта, Бостон, Вашингтон, Даллас, Лас Вегас, Лос Анджелес, Нью Джерси, Норфок, Орландо, Остин, Ралей, Сан Диего, Сан Франциско, Сан Хосе, Тампа, Торонто, Чикаго, Хьюстон.

Курсы и онлайн-семинары Бережливое производство и Шесть сигм

Программы обучения по методологии оптимизации производственных и бизнес-процессов Six Sigma, зарекомендовавшие себя во всем мире, теперь и в России, адаптированные на русский язык! Бережливое производство и Шесть сигм – это системный подход к созданию и оптимизации процессов с целью обеспечения непрерывного совершенствования в компании и развития ее сотрудников. После прохождения тренинга вы и ваши сотрудники сможете оптимизировать бизнес-процессы в компании на всех уровнях.

Концепция 6 сигм и Бережливого производства была разработана в 1980-х годах. Получив широкое распространение и невероятную популярность в производственной сфере, эта методика со временем стала применяться для транзакционных процессов и процессов в сфере услуг.

Посетив наши тренинги в Москве и других городах России вы узнаете об основных целях и задачах методологии оптимизации бизнес-процессов, об организационной структуре, обеспечивающей внедрение шести сигм в компании, о принципах работы в команде и распределении обязанностей каждого участника, а также о бережливом производстве и его преимуществах. Посетив семинар Бережливое производство с нашими экспертами, вы сможете внедрить элементы Бережливого производства или произвести интегральное внедрение Бережливого производства в своей компании.

Благодаря многолетнему опыту наших Мастеров Черного Пояса на наших программах Бережливого производства SixSigma вы получите знания и опыт, которые навсегда изменят ваше видение и подход к ведению бизнеса. Наши курсы по Бережливому производству и Шести сигм с открытой записью – оптимальный вариант для руководителей и менеджеров, которые только начинают задумываться об оптимизации имеющихся процессов. Их эффективность обусловлена тем, что мы фокусируемся на практическом аспекте и работаем с реальными процессами. Наши тренинги и семинары продемонстрируют, как сократить расходы и вовлечь в процесс непрерывного совершенствования сотрудников компании на всех уровнях.

Шесть сигм и Бережливое производство – это интегрированный подход к оптимизации бизнес-процессов, включающий методы и инструменты шести сигм и бережливого производства, которые в сочетании дают синергетический эффект.

Бережливое производство, принципы и примеры

Бережливое производство – это концепция управления предприятием, в которой основной и самой главной задачей является элиминация каждого из видов потерь. Для правильной работы такой схему абсолютно каждый сотрудник компании должен полностью выполнять свои обязанности, ведь вся концепция построена на слаженной командной работе и вовлеченности каждого в общее дело.

Впервые о бережливом производстве узнали в 50-х годах прошлого века. Основателем этого метода считается работник компании «Toyota» Тайити Оно, а также его единомышленник Сигэо Синго. Вместе они вводили свои идеи в производство, но, к сожалению, не преуспели, ведь в те времена все предпочитали делать по старинке и сторонились нового. Огромную популярность и мировую известность идеи по внедрению бережливого производства получили многим позже. Сейчас множество компаний с мировым именем используют производство Лин (как его еще часто называют, от англ. «lean manufacturing»), например, «Boeing».

Бережливое производство: основы метода

Самое главное в идее бережливого производства – это именно ценность для клиента. Ценность продукта рассматривают с точки зрения конечного потребителя товаров. Именно ради создания максимальной ценности и работает производство.

Для того, чтобы достичь максимальной ценности, нужно ликвидировать потери. В идеологии Лин потери – это бесполезные действия, которые в конечном итоге не приводят к ценности товара для потребителя.

Виды потерь: муда

В методологии бережливого производства различают 7 видов потерь, или, как их еще называют, муда (из японского языка).

- Производство сверх меры, без спроса на товар

- Ожидание последующей производственной стадии

- Бесполезная перевозка материалов без надобности

- Совершение дополнительных/ненужных этапов обработки товара

- Хранение запасов (кроме минимально необходимого количества)

- Лишние перемещения персонала во время работы

- Дефекты

Многие выделяют 8-ой вид потерь: сокрытие и отказ от реализации полного творческого потенциала работников компании.

Помимо основных 7 видов потерь также есть мури – перегрузка и мура – неравномерность.

Основные принципы производства Лин

В бережливом производстве очень простые принципы, их легко понять, но вот с реализацией ситуация обстоит немного сложнее.

- Нужно определить, что является ценностью в глазах конечного потребителя. Те действия, которые не добавят товару ценности, могут быть устранены.

- Для устранения потерь нужно точно знать все производимые действия. В этом и состоит оптимизация работы. Описав все совершаемые действия, вы сможете понять, как можно улучшить процессы.

- Между процессами и операциями не должно быть перерывов или других потерь. А производимые действия должны только добавлять ценности конечному продукту.

- Работать нужно на потребности конечного потребителя и выпускать только востребованную продукцию.

- Совершенство – это перманентное сокращение ненужных, не приносящих ценности, действий.

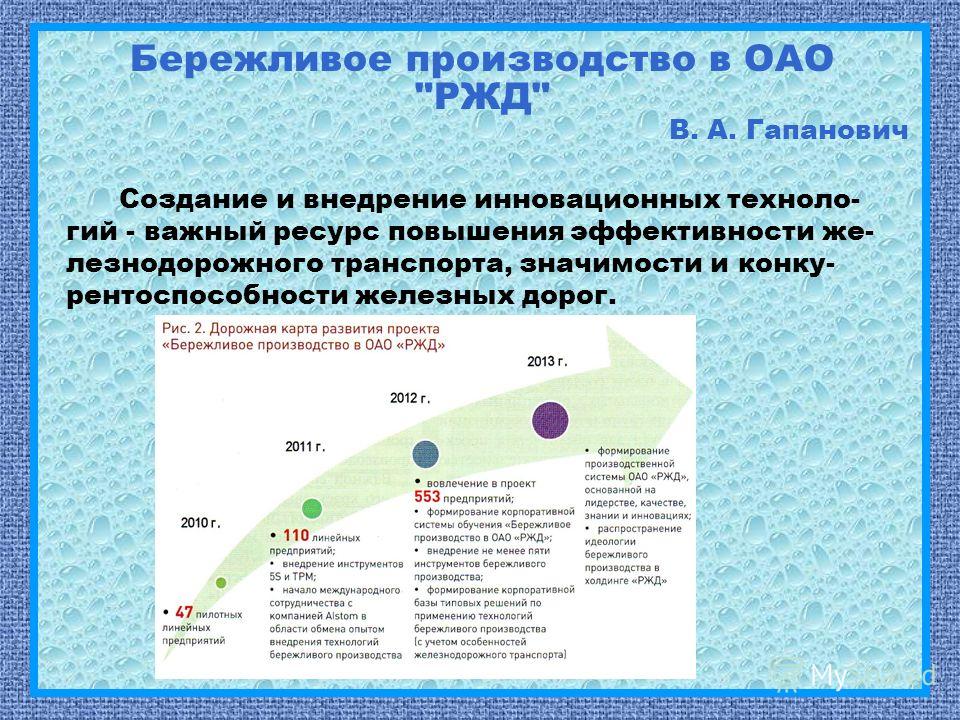

Бережливое производство в России

Некоторые российские предприятия также приняли систему бережливого производства и уже долгое время успешно внедряют ее в работу своих компаний.

Чтобы понять, как работает система производства Лин, можно пройти специальные курсы и стать мастером в своем деле. Подобные тренинги по программе бережливого производства проводятся в различных формах, как для всего персонала фирмы, так и для отдельных индивидуумов.

Six Sigma Training and Courses in Moscow

Training on Six Sigma Methodology (certification available) was developed for implementation of continuous improvement in an organization and involvement in this process of employees from all levels. At 6 Sigma training you will learn how to streamline your processes.

Six Sigma training was developed in the 1980s. Within next several years, this approach became extremely popular worldwide and was applied not only for production lines but also for transactional and service processes.

6 Sigma training in Moscow is a great opportunity to find out everything about this methodology from the best world class Master Black Belts, learn about the organizational infrastructure for implementation of 6 sigma, to understand zones of responsibilities of each participant of a team and to learn about principles of working in a team. At Lean Six Sigma program, you will learn the basic and advanced analytical tools that you will be able to apply in your business.

At Lean Six Sigma program, you will learn the basic and advanced analytical tools that you will be able to apply in your business.

Six Sigma courses will help you to gain the experience that will completely change your business approach. The curriculum includes fundamental theory, case studies and a lot of practical tasks.

Бережливое производство и 6 сигм — современные методологии повышения операционной эффективности

На текущий момент абсолютно все компании, занимающие лидирующие позиции в области качества и операционной эффективности, применяют методологии «Бережливое производство (Lean Production)» и «6 сигм (Six Sigma)».

Бережливое производство фокусируется на создании ценности для потребителя и устранении потерь в процессах. В методологии 6 сигм основное внимание направлено на снижение вариабельности процессов.

В настоящее время эти методологии объединены в одну, которая получила название «Бережливое производство и 6 сигм (Lean Six Sigma)».

Такое объединение дает мощнейший синергетический эффект.

В чем этот эффект заключается и за счет чего достигается?

Все мы помним известный афоризм: «Быстро, дешево, качественно? Выберите любые два пункта, или это невозможно». Применение методологии «Бережливое производство и 6 сигм» в комплексе позволяет понять, как невозможное может стать реальным. Причем, данная методология применима в любых сферах деятельности – разработка продукции, мелкосерийное и массовое производство товаров, оказание услуг, продажи.

Используя методы «Бережливого производства», за счет определения ценности для потребителя, выделения и постоянного улучшения процессов, создающих эту ценность – с одной стороны, и уменьшения или исключения потерь, вызванных не создающими ценность процессами – с другой, конечный продукт (будь то товар или услуга) будет максимально ценен для потребителя. Это означает, что продукт, обладая всеми необходимыми для потребителя качествами, будет получен точно вовремя и иметь конкурентную стоимость – то есть с точки зрения потребителя достаточно «быстро и дешево».

Применение методики «6 сигм» позволяет обеспечить стабильность и предсказуемость процессов создания ценности, за счет чего снизить вероятность возникновения отклонений (дефектов) в конечном продукте. В качестве дефекта рассматривается не только физическая неисправность товара или некачественно оказанная услуга, но и отклонение по времени выполнения заказа, отсутствие реакции на запрос клиента и прочие нарушения нормального течения процессов. Термин «сигма» взят из математической статистики и обозначает величину среднеквадратичного отклонения от нормального значения (в нашем случае – идеального продукта).

Значение «6 сигм» означает, что количество любых дефектов не должно превышать 3,4 на каждый миллион возможностей или операций. Такой уровень качества достигается за счет выявления и устранения причин отклонений, а также настройки процессов предприятия так, чтобы исключить саму возможность совершения ошибок.

Рецензия на книгу “Бережливое производство плюс шесть сигм в сфере услуг”

До сих пор у экспертов нет однозначного мнения, насколько совместимы бережливое производство и шесть сигм. Буквально несколько месяцев назад интернет-сайты зарубежных консалтинговых компаний и экспертов по вопросам совершенствования систем управления вновь стали площадками жарких споров по этому вопросу.

Бережливое производство + 6 сигм в сфере услуг

Можно ли совместить принцип непрерывного совершенствования, заложенный в бережливом производстве, и жесткую систему управления проектами, свойственную подходу шести сигм? Книга Майкла Джорджа «Бережливое производство плюс шесть сигм в сфере услуг» не дает точного ответа на этот вопрос, однако хорошо демонстрирует то, как лучшие стороны каждого из подходов могут дополнить друг друга для достижения еще более качественных результатов в совершенствовании системы управления.

Как и сам комбинированный подход, книга вызывает неоднозначные чувства. В первой части, стараясь продемонстрировать взаимную полезность обоих методов, автор допускает ряд упрощений, которые можно поставить под сомнение. Возможно, адаптация производственной системы Тойоты в США, известная под названием Lean production, и отличается тем, что методы управления качеством и анализ требований клиентов имеют в ней небольшое значение. Но и сами японцы, и многие российские консультанты (учитывающие национальный российский менталитет) обращают внимание на то, что методы бережливого производства дают лучший эффект только в том случае, если предприятие отлично понимает, какую ценность их услуги (в книге идет речь о сфере услуг) имеют в глазах потребителя. А автор упорно стоит на тезисе, что мнение клиента учитывается только в проектах шести сигм, в которых применяется такое понятие, как «голос клиента». В этом смысле первая часть книги вызывает желание спорить с автором.

Возможно, адаптация производственной системы Тойоты в США, известная под названием Lean production, и отличается тем, что методы управления качеством и анализ требований клиентов имеют в ней небольшое значение. Но и сами японцы, и многие российские консультанты (учитывающие национальный российский менталитет) обращают внимание на то, что методы бережливого производства дают лучший эффект только в том случае, если предприятие отлично понимает, какую ценность их услуги (в книге идет речь о сфере услуг) имеют в глазах потребителя. А автор упорно стоит на тезисе, что мнение клиента учитывается только в проектах шести сигм, в которых применяется такое понятие, как «голос клиента». В этом смысле первая часть книги вызывает желание спорить с автором.

С другой стороны, в книге даются подробные ответы на вопросы, связанные с применением обоих методов:

- чем методы бережливого производства и шести сигм могут быть полезны друг для друга,

- какие стадии проходит предприятие при внедрении комбинированных методов управления;

- как оценивать готовность предприятия, как мобилизовать персонал и вовлечь его в изменения;

- каковы особенности процессов оказания услуг;

- как использовать цикл DMAIC для совершенствования процессов услуг;

- и т.д.

Очень много внимания автор уделяет вопросу оценки результативности проектов изменений и обращает внимание, что в первую очередь следует оценивать проекты с точки зрения добавления стоимости бизнеса. К сожалению, для многих российских предприятий, (особенно не входящих в первую сотню по стоимости активов, таких как Газпром, РЖД, Сбербанк, АФК «Система», Русгидро и т.д.) оценка изменения стоимости бизнеса до сих пор еще относится к категории «высших материй». Это касается даже производственных компаний, не говоря уже о предприятиях сферы услуг. Поэтому все, что касается возврата на инвестированный капитал (ROIC), воспринимается как чуждое и непонятное, чему трудно найти применение в российской действительности.

Тем не менее, Майкл Джордж приводит массу поучительных примеров совершенствования процессов оказания услуг, раскрывает широкий спектр связанных с этим проблем и предлагает набор инструментов, с помощью которых можно решить эти проблемы и повысить эффективность внутренних процессов компании.

И в этом смысле книга имеет значительную ценность для тех, кто работает в сфере услуг. Если вы готовы продираться через незнакомые определения, через описание методов, которые сложно применить в современной российской действительности, если перед вами стоит задача повышения эффективности предприятия сферы услуг (независимо от того, чем оно занимается – финансовыми, медицинскими услугами, или вообще является органом государственного управления), то эта книга для вас, вы обязательно получите пользу от ее прочтения.

Если же вы хотите только познакомиться с методами совместного применения бережливого производства и шести сигма, то лучше выбрать для этого что-нибудь более легкое и простое в восприятии.

Кому это может быть интересно

Узнать, кто эти люди…

«Lean Six Sigma» как способ повысить эффективность бизнеса

Вопросы, рассмотренные в материале:

- Что представляет собой концепция «Шесть Сигм»

- Что такое методология «Бережливое производство»

- Как концепции «Шесть Сигм» и «Бережливое производство» дополняют друг друга

- Каковы сценарии и этапы реализации проектов «Lean Six Sigma»

Время не стоит на месте, и вместе с ним меняется все вокруг, поэтому даже те инструменты, которые сегодня дают отличный результат, должны постоянно совершенствоваться, подстраиваясь под перемены на рынке и в мире бизнеса. Верным доказательством этого является концепция «Lean Six Sigma», которая объединила две самых современных методики «Шесть Сигм» и «Бережливое производство». Она представляет собой совокупность методов управления различными процессами, способных улучшить любую сферу бизнеса и производства. Подробнее об этом в данной статье.

Подробнее об этом в данной статье.

Что представляет собой концепция «Шесть Сигм»

Концепция «Шесть Сигм» была разработана для управления производственными процессами и призвана преобразовать их в соответствии с реалиями современного бизнеса, принимая во внимание измеряемость данных. В 1986 году ее создал Билл Смит – служащий компании «Motorola». Несколькими годами позже «Six Sigma» привлекла внимание главы фирмы «General Electric» Джека Уэлча, который решил использовать эту стратегию в работе своей корпорации. В дальнейшем концепция «Шесть Сигм» стала успешно использоваться во многих отраслях промышленности.

По сути, толчок в развитии стратегии произошел после того, как на совете директоров «Motorola» была сказана следующая фраза: «Реальная проблема компании заключается в том, что качество нашей продукции отвратительное!». Ее произнес некий Арт Сандри, побудив руководство по-новому взглянуть на принципы работы организации, 5–20 % доходов которой тратилось на то, чтобы ликвидировать бракованную продукцию. В денежном выражении суммы затрат достигали 900 миллионов долларов.

«Шесть Сигм» является математическим термином, обозначающим отклонение случайной величины от среднего значения. При этом стандартная величина имеет два параметра. Первый – это среднее значение (мю). Второй – стандартное отклонение или, как его еще называют, среднеквадратическое отклонение (сигма).

К примеру, за случайную величину можно принять параметр «качество». Задавшись целью просчитать процент выхода брака в ходе производства, нужно выбрать нижнюю и верхнюю границы допуска «качества». В результате процент получения годных изделий будет обратно пропорционален значению сигмы. То есть, уменьшая это значение, процент качественной продукции можно повысить. И наоборот, чем больше сигм, тем меньше хороших изделий будет выпущено.

Если шесть сигм в допуске, то на 99,99966 % годной продукции приходятся 3,4 изделия с дефектом. Концепция подразумевает уменьшение значения стандартного отклонения за счет систем управления производственными процессами.

К основным принципам концепции «Six Sigma» можно отнести:

- Ключевые показатели эффективности (KPI), которые можно измерить. Возможность определения позволяет держать их под контролем и постоянно совершенствовать.

- Стремление к понятным и предсказуемым производственным процессам.

- Удовлетворение продукцией как индикатор ее качества. Независимо от стоимости изделий потребитель хочет получить высококачественный продукт, отличный сервис и доставку за короткое время.

- Искренний интерес к желаниям потребителя. Фальшь клиенты обязательно почувствуют.

- Только реальные данные и факты в основе управления предприятием. Слухи и домыслы не должны влиять на что-либо.

- Опережающие действия. Средства, направляемые на профилактику, помогут избежать многих проблем и необходимости восстанавливать имидж.

- Стремление к идеалу.

- Вовлечение сотрудников в командную работу. Каждый член команды должен быть нацелен на результат. Когда работники лично заинтересованы в успехе компании, это заметно способствует ее развитию.

- Поиск и выявление причин появления брака.

- Контроль производства на всех этапах.

В основу стратегии «Шесть Сигм» легли три основных элемента, связанных между собой:

- управление компанией;

- совершенствование имеющихся процессов;

- разработка новых.

Чтобы привести производственные системы к их лучшей версии, используют метод DMAIC, состоящий из пяти шагов – Define, Measure, Analyze, Improve и Control.

- «Define» выявляет существующие проблемы в том или ином процессе. Для этого собирают команду специалистов, которые будут ответственны за устранение неполадок.

- «Measure» предполагает сбор информации. Члены команды высказывают свои мнения и предположения.

- «Analyze» – проверка полученных сведений с целью установления реальных причин проблем.

- «Improve» – разработка способов модернизации и их внедрение.

- «Control» – приведение данных в соответствие стандартам, оформление необходимых документов, чтобы в дальнейшем осуществлять контроль на их основе.

Сейчас можно назвать семь степеней владения концепцией «Шесть Сигм». От обладателей «белого пояса» до руководящего совета. Подробнее об этом узнаете ниже.

Рекомендовано к прочтению

В последнее время стратегия Six Sigma получила широкое распространение. Ее популярность легко отследить по количеству и масштабности компаний, которые стали использовать «Шесть Сигм» в своей деятельности. Первой была «General Electric», затем в этом к ней присоединились многие другие гиганты бизнеса. Западные компании давно стараются перенять японский опыт управления производством и подогнать его под свой менталитет. «Шесть Сигм» можно назвать первой попыткой таких преобразований.

Что такое «Lean manufacturing»

Это философия «Бережливого производства», которую еще называют Lean-методологией или «Lean production». Она была создана идеологом производства «Тойоты» Тайити Оно, но название концепции дал Джон Крафчик, в настоящее время занимающий пост исполнительного директора компании «Waymo» – производителя самоуправляемых авто.

В работе над «Бережливым производством» приняли участие многие специалисты. Среди них можно назвать Джеймса Вумека, Майкла Вейдера, Сигэо Сингу, Джеффри Лайкера и Дэнниса Хоббса. Именно они сделали концепцию такой, какой сегодня ее знают и ценят в мире бизнеса. Однако со временем она стала еще более масштабной и совершенной. Изначально методология позиционировалась как «Бережливое производство», но в наши дни это уже «Бережливое предприятие».

Основной акцент философии «Lean production» делается на том, что во всех процессах деятельности компании должен быть порядок, а само по себе налаженное производство не имеет значения. Поэтому глава предприятия в первую очередь должен выяснить, что именно в работе организации идет не так, а также найти скрытые потери и сделать все возможное, чтобы их минимизировать. Даже благоприятный климат в компании играет свою роль.

Даже благоприятный климат в компании играет свою роль.

В Японии методологию «Бережливого производства» применяют уже больше 60 лет. В Соединенных Штатах Америки она стала распространяться в 1990-е годы, но и по сей день ее основные идеи неизменны:

- Как в самых простых, так и в самых сложных производственных процессах работники должны быть заинтересованными в успехе. К людям нельзя относиться как к сменным винтикам. Руководство должно уважать своих подчиненных, понимая, что каждому нужно дать возможность профессионального роста.

- Системы управления и менеджмента должны включать в себя не только технологии и установленные правила, но и человеческие ресурсы.

- Работа над корпоративной культурой и ее совершенствование является главным фактором успеха.

«Бережливое производство» стремится к постоянному улучшению деятельности компании. Стратегия предполагает непрерывную работу над лишними затратами и повышением эффективности. Согласно концепции каждый сотрудник должен ответственно подходить к своим обязанностям и стараться сделать свою работу максимально полезной для клиентов и всего предприятия. Но достичь высокой эффективности можно только в том случае, если совершенствовать все процессы с учетом не только интересов компании, но и интересов потребителя.

«Бережливое производство» на данный момент считается одной из лучших в мире практик, направленных на то, чтобы компании любого размера в любой сфере демонстрировали более высокие результаты.

«Шесть Сигм» и «Бережливое производство» как дополняющие друг друга концепции

Внеся свои изменения в культуру производства, «Бережливое производство» с годами стало использовать для своих целей еще больше инструментов, задействовало идеи потока создания ценностей и способы избежания ошибок. Теперь эту концепцию можно назвать, скорее, «Бережливое управление» или просто «Lean». «Бережливое производство» плюс «Шесть Сигм» в конце прошлого столетия считались самыми популярными направлениями консалтинга в управлении производственными процессами. По сравнению с другими подобными методиками число их успешных внедрений было гораздо выше, а используемые совместно они становились еще более эффективными.

По сравнению с другими подобными методиками число их успешных внедрений было гораздо выше, а используемые совместно они становились еще более эффективными.

- Как «Six Sigma» совершенствует «Бережливое производство».

Чтобы реализовать концепцию «Lean», никаких требований к инфраструктуре не предъявляется. Вся ответственность лежит на менеджерах, поэтому многое зависит от их инициативы и личных качеств. По этой причине, когда одни управленцы уходят из компании, а другие приходят на их место, могут возникнуть некоторые проблемы. Стратегия «Six Sigma» дает возможность формально представить обязательства глав предприятия, спланировать выделение средств и проконтролировать их применение.

Концепция «Шесть Сигм» фокусируется конкретно на запросы потребителей. В «Бережливом производстве» все далеко не так строго. Здесь устранение различных потерь и затрат производства в меньшей степени влияет на удовлетворение запросов. В свою очередь, в «Six Sigma» именно на требованиях потребителей завязаны основные идеи концепции DMAIC (Define, Measure, Analyze, Improve, Contro – что в переводе на русский язык означает: определяй, измеряй, анализируй, улучшай, управляй).

Концепция «Бережливого производства» подразумевает, что брак является главным виновником потерь в производстве, но «Six Sigma» дает способы статистического управления, помогающие этих убытков избежать.

- Как «Lean» совершенствует «Шесть Сигм».

Концепция «Шесть Сигм» включает в себя методики избавления от дефектов, но в «Бережливом производстве», помимо них, упоминаются также факторы ожидания, перевозки, перепроизводства, наличия запасов, перемещения сотрудников и работы, которая не дает никакого эффекта. В некоторых случаях сюда относят применение сырья низкого качества и многообразие как результат неунифицированных составляющих процесса.

«Six Sigma» не позволяет объяснить связь между длительностью процессов и качеством продукции, которое удовлетворяет потребителей. «Lean» вводит для этого такое понятие, как «время».

«Lean» вводит для этого такое понятие, как «время».

«Бережливое управление» добавляет дополнительные задачи к тем, что рассматривает «Six Sigma». К ним относятся: устранение непроизводительной деятельности, уменьшение запасов и транспортных расходов, а также оптимизация рабочих мест и т. п.

В то же время, в отличие от более ранних концепций, и «Шесть Сигм», и «Бережливое управление» ориентируются на конкретный отдельный процесс. Этим отличается и синтезированная стратегия «Lean Six Sigma».

4 причины внедрить методологию «Lean Six Sigma»

Нужно сказать, что далеко не все хотят внедрить в предприятие концепцию, объединившую «Шесть Сигм» плюс «Бережливое производство», и тем более не всегда это легко получается. Однако всего четыре преимущества синтезированной стратегии перевешивают все моменты «против».

1. Повышенная эффективность.

Главный плюс объединенной методологии состоит в том, что любая компания получает возможность значительно увеличить эффективность своей деятельности. Специалисты, прошедшие обучение работе с «Lean Six Sigma», способны проанализировать недочеты каждого процесса в рамках общего производственного процесса.

Специальная подготовка позволяет им справиться с неполадками и усовершенствовать деятельность организации. В результате, учитывая потраченное время и распределение ресурсов, достигается максимальный эффект. Концепция, объединившая «Шесть Сигм» плюс «Бережливое производство», является единым целым, поэтому все части программы для получения лучших результатов должны работать по максимуму. На сегодняшний день компании, внедрившие ее в свои процессы, достигают высокой эффективности на всех уровнях.

2. Высококачественный результат.

Кроме повышения всех показателей, интегрированная концепция сосредоточена на том, чтобы сделать продукцию более качественной и привлекательной для потребителя. Для этого выделяют приоритетные области работы, которыми обычно становятся практика контроля качества, стандарты производства, управление запасами, планирование производственных процессов и устранение факторов, снижающих качество на разных этапах.

«Lean Six Sigma» абсолютно любой компании может помочь стать более успешной и повысить качество не только выпускаемой продукции или услуг, но и рабочих процессов. Все это достигается за счет определения стандартов в тех или иных областях, использования проверенных на практике методов оптимизации и предоставления каждому сотруднику возможности предлагать свои нововведения.

3. Лучшее обслуживание клиентов.

Концепция позволяет обслуживать клиентов на более высоком уровне. Только увеличение эффективности процессов и повышение качества продукции уже этому всячески способствуют. В то же время важными аспектами системы LSS являются и планирование производственных процессов, отчеты о человеко-часах, штрих-кодирование и уменьшение времени, потраченного на удовлетворение требований потребителя. Хотя основная ориентация объединенных «Шесть Сигм» плюс «Бережливое производство» – это предоставление лучшего опыта для клиента.

Мастера LSS занимаются совершенствованием этих областей, чтобы в обслуживании клиентов организации могли достичь максимального уровня.

4. Более безопасное рабочее место.

Возможно, не каждая компания стремится сделать рабочие места более безопасными и не считает это серьезным преимуществом внедрения «Lean Six Sigma». Но все изменения культуры производства и повышение ответственности работников, являющиеся обязательными компонентами концепции, сами собой приводят к тому, что производство становится более безопасным. Это помогает развивать корпоративную культуру, но, главное, действительно, позволяет избегать несчастных случаев на работе.

В результате реализации «Lean Six Sigma» в большинстве случаев происходит серьезный сдвиг в работе и мышлении всей компании. Однако до того, как осуществить внедрение программы, организациям стоит ознакомиться с ключевыми ее аспектами.

Будет ли работать подобная концепция на отечественных предприятиях

Как показала практика западных компаний, стратегия объединенных концепций «Шесть Сигм» плюс «Бережливое производство» позволяет довольно быстро и без сторонней помощи добиться таких результатов:

- продукция и услуги теряют в себестоимости 30–60 %;

- время оказания услуг сокращается на 50 %;

- бракованных изделий на выходе становится меньше вдвое;

- количество выполненных работ увеличивается до 20 % без дополнительных затрат;

- проектные работы обходятся на 30–40 % дешевле;

- все проекты разрабатываются до 70 % быстрее.

Таких результатов можно ожидать, если в процессе производства есть потери, которых действительно можно избежать. Об их наличии свидетельствует тот факт, что в компании часто происходят изменения, будь то расширение или сокращение производства, увеличение ассортимента, организационные новшества и т. п. Также над устранением потерь можно работать, если производственные процессы плохо задокументированы и работники не до конца понимают их суть.

Наши соотечественники часто задаются вопросом о том, можно ли получить подобные результаты на российских предприятиях? Ведь у нас все не так благополучно, как на Западе.

Так вот, успех в реализации как более простых методов, так и программы LSS, будет гарантирован при соблюдении следующих принципов:

- руководство компании заинтересовано в решении проблем;

- на реализацию методик направляются необходимые ресурсы;

- организация уже имеет опыт успешных проектов.

Под ресурсами, необходимыми для реализации объединенной концепции, подразумевают затраты на обучение сотрудников и оплату их рабочего времени, траты на покупку средств для разработки и выполнения проектов. Даже руководству организации потребуются новые знания, чтобы управлять всеми процессами и контролировать их.

Любой учебник по концепции «Lean Six Sigma» поможет рассчитать, сколько часов нужно потратить на обучение, а также, сколько рабочего времени персонала придется затратить на воплощение проектов в жизнь. Чтобы разобраться во всех нюансах, стоит почитать книгу Майкла Джорджа «Бережливое производство плюс шесть Сигм в сфере услуг». Тот, кто будет заведовать программой LSS на предприятии, должен иметь и практический опыт участия в подобных проектах. Последний очень важен, поскольку ощутить все на практике намного лучше, чем изучить множество таких примеров в теории.

Будет ли популярной интеграция концепций «Lean» и «Six Sigma» в нашей стране? Или российские предприятия так и будут относиться к ней, как к западной диковинке? По мнению экспертов, методика вполне может прижиться, если главы компаний дадут ей шанс.

Концепция «Шесть Сигм» на рынке США имела большой успех, который, в свою очередь, вызвал желание представить под видом такой программы и другие методы, которые постоянно совершенствуются и создают конкуренцию. При этом успешное внедрение «Lean Six Sigma» так или иначе должно побудить к изучению новых способов повышения качества продукции и сокращения затрат. И постепенное, шаг за шагом, усовершенствование работы компании – это еще один плюс таких концепций.

Сценарии и этапы реализации проектов «Lean Six Sigma»

Главной целью применения стратегии объединенных концепций «Шесть Сигм» плюс «Бережливое производство» является получение цельной системы, которая позволяла бы совершенствовать компанию непрерывно. Постоянно улучшать предприятие нужно для того, чтобы снизить затраты и потери, убрать дефекты в производственных процессах и самой продукции, тем самым повысив конкурентоспособность компании.

Методология LSS может быть внедрена по трем разным сценариям, выбор которых зависит от поставленной цели:

- Первый сценарий – тотальное внедрение, которое предполагает охват всех процессов и обучение всего персонала предприятия. Он дает хороший эффект за счет того, что при таком подходе стратегия почти не имеет шансов не прижиться. Все подразделения компании направляют свои силы на выполнение множества новых проектов, что чаще всего приводит к серьезному прорыву в работе. При этом инвестиции позволяют получить высокий доход.

Однако тотальное внедрение объединенных концепций «Шесть Сигм» плюс «Бережливое производство» требует немалых вложений в развитие сотрудников и подходит только, когда технологическая культура находится на высоком уровне.

- Второй сценарий подразумевает экспериментальное внедрение. В этом случае концепция охватывает лишь какое-то подразделение компании, а обучение проходит только небольшая часть работников. В результате вы получите оптимальное соотношение вложений к отдаче, то есть каждый прошедший обучение сотрудник сможет разработать минимум по одному проекту.

При этом все текущие задачи решаются быстрее и требуют меньших затрат, чем тотальное внедрение. Чтобы в полной мере реализовать эксперимент, выбранным группам работников необходимо приложить максимум усилий для решения первоочередных задач компании.

При этом все текущие задачи решаются быстрее и требуют меньших затрат, чем тотальное внедрение. Чтобы в полной мере реализовать эксперимент, выбранным группам работников необходимо приложить максимум усилий для решения первоочередных задач компании. - Третьим сценарием является проектное внедрение. Данный вариант предполагает решение какой-то определенной проблемы и обычно в узкой области. К примеру, это может быть устранение дефектов в конкретном изделии. Здесь тоже требуется обучить группу сотрудников. В результате внедрения обученные люди начинают более профессионально подходить к своим обязанностям.

Чтобы внедрить концепцию по этому сценарию, нужно, чтобы прошедшие обучение работники постоянно применяли свои знания на практике, только тогда эффект будет устойчивым.

Этапы внедрения в организацию «Lean Six Sigma» стоит рассмотреть подробнее. Какой бы ни был выбран сценарий, весь процесс проходит в полном соответствии проектному циклу этой стратегии.

- Подготовительный этап.

Это первая стадия внедрения стратегии «Lean Six Sigma». На этапе подготовки выполняется сбор информации и оценивается состояние компании на данный момент времени. В частности, определяют, на каком уровне находится управление компанией, процессами и персоналом, дают оценку зрелости процессов и ориентированности на потребителя.

Кроме того, на данном этапе идет подготовка инфраструктуры, проходят переговоры с руководством, набираются команды заказчика и исполнителя, разрабатывается структура, просчитываются необходимые ресурсы, основные затраты и возможные потери. Здесь же устанавливаются метрики, определяются примерный объем работ и проблемы, которые предстоит решить.

- Исследование проблематики.

Этот этап нужен для того, чтобы со всех сторон рассмотреть области скопления дефектов и потерь. В этот период также измеряют ключевые показатели процессов и анализируют отчеты по изделиям, которые вернули для ремонта.

- Выбор проектов и вариантов обучения.

В этот этап входит исследование разрывов, которые мешают компании совершенствоваться в соответствии с методологией объединенных концепций «Шесть Сигм» плюс «Бережливое производство». Специалисты определяют перечень проектов, предусмотренных данной стратегией, и составляют список мероприятий, которые требуются для улучшения деятельности организации.

Для оценки проектов используют определенные критерии, с помощью которых их можно ранжировать и выбирать приоритетные. Для реализации каждой программы формируется команда. Сотрудники, которые будут в нее входить, проходят обучение, соответствующее стандарту «Council for Six Sigma Certification» и учитывающее сферу деятельности компании. Какая бы программа обучения ни была выбрана, в процессе работники проходят обязательную сертификацию и сдают экзамен. Последний проводится в виде тестирования, где нужно выбрать единственный правильный вариант ответа.

- Реализация проектов.

Данный этап полностью соответствует названию и предполагает воплощение в жизнь проектов по концепции «Lean Six Sigma». В этом принимают участие только работники, прошедшие обучение и сертификацию. Именно в ходе данного этапа создается методическая база, необходимая для непрерывного совершенствования процессов.

Применение компаниями методологии «Lean Six Sigma» подразумевает возведение инфраструктуры с ответственным и специально обученным персоналом:

- Steering committee – осуществляет руководство предприятием, представляет собой руководящий совет «Six Sigma».

- Группа отвечает за стратегию распространения «Шести Сигм» в компании.

- Deployment Manager, или менеджер по развертыванию. Занимается продвижением проектов концепции и оповещением руководства.

- Project Sponsor, то есть спонсор проекта. Снабжает проект «Six Sigma» ресурсами, устраняет помехи, защищает и поддерживает.

- Master Black Belt – это мастер «черного пояса». Проводит обучение, консультирует и всячески помогает проектам «черных поясов» на пути их реализации.

- Black Belt, или «черный пояс». Занимается управлением и реализацией определенных проектов. Также обучает персонал «зеленого пояса».

- Green Belt – «зеленый пояс». Разрабатывает проекты стратегии «Шесть Сигм». Сотрудников с «зеленым поясом» возглавляет специалист «черного пояса».

- Yellow Belt. Представляет собой «желтый пояс» и отвечает за решение частных задач и мелкие проекты по улучшению процессов. Специалист «зеленого» или «черного пояса» осуществляет руководство над «желтым».

- White belt, то есть «белый пояс». Специализируется на решении отдельных задач концепции, которая объединила две стратегии «Шесть Сигм» и «Бережливое производство».

Кому принесет пользу внедрение методологии «Lean Six Sigma»

Сегодня часто можно услышать сомнения насчет концепции «Lean Six Sigma» и высказывания о том, что пробовать эту программу даже не стоит. Но на самом деле она пойдет на пользу любой компании. Чаще всего на внедрение стратегии организации решаются по двум причинам. Одна из них – необходимость найти выход из кризиса или выжить в ситуации, когда конкуренты мешают нормально работать и развиваться. Другая причина – стремление повысить уровень качества продукции и вывести компанию в «лучшие из лучших».

Таким образом, стратегию стоит использовать, когда:

- Времени крайне мало. С помощью «Lean Six Sigma» можно оптимизировать процессы и избавиться от бесполезного балласта.

- Компании не занимают лидирующие позиции на рынке. Скорее всего, это происходит как раз по той причине, что ресурсы не вкладываются в развитие. Зато средства постоянно уходят на ликвидацию собственных ошибок. Последние, в свою очередь, появляются из-за отсутствия навыков.

- Бюджет совсем небольшой. Для начала можно почитать литературу по стратегии «Шесть Сигм», это не потребует серьезных затрат.

Также много информации можно получить на ознакомительных вебинарах, которые часто проводятся бесплатно. Тем самым будет положено начало внедрению концепции.

Также много информации можно получить на ознакомительных вебинарах, которые часто проводятся бесплатно. Тем самым будет положено начало внедрению концепции. - Компания работает в сфере услуг. Концепция, объединившая «Бережливое производство» плюс «Шесть Сигм», подойдет любым организациям, где операции постоянно повторяются.

- В компании никогда не берется в расчет статистика, несмотря на то, что существуют простые формулы и онлайн-калькуляторы.

Итак, пока одни успешно пользуются методологией «Lean Six Sigma», другие все еще раздумывают над тем, есть ли в ее внедрении смысл. Для тех, кто привык применять передовые наработки себе во благо, «Lean Six Sigma» станет решением многих проблем. Практика показывает, что концепция позволяет достичь впечатляющих результатов, даже если исходные условия оставляют желать лучшего.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сравниние поясов Бережливого производства и Шесть Сигма

Сравниние поясов Бережливого производства и Шесть Сигма

В Производственном Совершенствовании как и в боевых искусствах существует градация уровня подготовки «бойца». Это система поясов.

Нет, участники движения Бережливого производства и Шесть Сигма не носят кимоно и разноцветные пояса выходя в производство, или занимаясь оптимизацией процессов компании.

Но они проходят сертификацию на каждый новый уровень. Они получают статус.

Новички, обладающие только теоретическими знаниями по Бережливому производству и Шесть Сигма, получают статус Белого пояса.

Более глубокими знаниями обладает Желтый пояс. Он четко понимает преимущества методик и позволяет гораздо эффективнее использовать инструменты LSS. Данный курс содержит все необходимое, чтобы оценить ситуацию на предприятии.

Если сотрудник может доказать, что он в состоянии применять весь спектр знаний Производственного Совершенствования в своем личном проекте, добиваясь при этом значительных результатов для компании – специалист удостаивается звания Зеленого пояса.

Лишь познав все тонкости применения проектов в процессе Производственного Совершенствования, пройдя не через один проект, кандидат получает достаточно знаний, чтобы помогать своим коллегам, консультировать другие проекты, помогать выбрать более подходящие инструменты в сложных ситуациях. Это уровень, на котором кандидат смотрит на процессы со стратегического уровня, он становится экспертом области Производственного Совершенствования – Черным Поясом.

Высшая степень экспертизы Бережливого производства и Шесть Сигма – Мастер Черного Пояса – человек способный управлять не только группой проектов, но и разрабатывать стратегию компании при помощи инструментов LSS и развивать Производственную систему.

| Белый пояс | Желтый пояс | Зеленый пояс | Черный пояс | Мастер Черного пояса | |

| Теория LSS | |||||

| Опыт участия в проектах LSS | |||||

| Практические навыки применения инструментов LSS | |||||

| Управление проектом LSS | |||||

| Реализация проекта LSS | |||||

| Владение Minitab | |||||

| Углубленное знание инструментов LSS | |||||

| Управление проектами согласно стратегии компании | |||||

| Управление стратегией компании для достижения корпоративных целей |

Зеленый пояс

| Зеленый пояс по Бережливому производству (Lean) | Зеленый пояс по Шесть Сигма (6 Sigma) | Зеленый пояс по Бережливому производству (Lean) и Шесть Сигма (6 Sigma) | |

| Введение в Бережливое производство (Lean) и Шесть Сигма (6 Sigma) | |||

| Работа с потерями | |||

| Разработка стратегии предприятия | |||

| Карта потока создания ценности — VSM | |||

| Управление рабочей группой | |||

| Управление потоком создания ценности | |||

| Кайдзен и быстрые улучшения | |||

| Быстрая переналадка | |||

| Организация производственных ячеек | |||

| Статистический анализ возможностей процесса | |||

| Проверка гипотез | |||

| Построение экспериментов | |||

| Корреляционный и Регрессионный анализ | |||

| FMEA |

Черный пояс

| Курсы по Шесть Сигма (6 Sigma) | Курсы по Бережливому производству (Lean) | Курсы по Бережливому производству (Lean) и Шесть Сигма (6 Sigma) | |

| Экономика потока | |||

| Инструменты анализа потока создания ценностей | |||

| Инструменты сбора потерь | |||

| Инструменты оптимизации потока создания ценности | |||

| Работа с производственными ячейками | |||

| Инструменты анализа гипотез | |||

| Владение Minitab | |||

| Контрольные графики | |||

| Применение цикла DMAIC | |||

| Инструменты поиска коренных причин | |||

| Применение цикла PDCA | |||

| Визуальный менеджмент | |||

| Управление проектной командой | |||

| Инструменты устойчивости результатов проектов | |||

| Управление мотивацией персонала в проекте | |||

| Голос клиента |

Сертифицированный Зеленый Пояс по LEAN – БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО (CGBL®)

Содержание программы обучения

Модуль 1. Знакомство с LEAN, основные понятия и принципы. 16 часов – 2 дня.

День 1 (8 часов)

Знакомство с LEAN, основные понятия и принципы.

Тема 1. Введение в Lean – Бережливое Производство

1.1 Введение в Lean – Бережливое Производство:

- История развития философии

- Производственные системы Ford, GE, Toyota (TPS)

- Домик Тойота

- Основные принципы Lean:

- 5 Принципов Lean: Ценность, Поток Ценности, Создание

- Ценность, Вытягивание, Постоянное усовершенствование

Тема 2. Основные принципы Lean – Бережливого Производства.

2.1. Определение Ценности и Потерь

- Определение «Ценность» и «Потери»

- Операции, создающие Ценность: Определение и идентификация

- Определение Заказчика и его потребности

- Муда / Мура / Мури

- 8 типов Муда (7+1): Определение и идентификация

Тема 3. Срок поставки и Цикл выполнения заказа

3.1. Срок поставки:

- Составляющие срока поставки

- Эффект от уменьшения сроков поставки

3.2. Цикл выполнения заказа:

- Составные цикла выполнения заказа

- Время производства и общее время выполнения заказа

3.3 Влияние сокращения цикла выполнения заказа

- Стратегии производства

- Взаимосвязь жизненного цикла продукта и стратегии производства

- Повышение гибкости

- Возможности перехода с «Производство на склад» на «Производство под заказ»

- Эффект от сокращения запасов

Тема 4. Инструменты постоянного усовершенствования

4.1. Инструменты усовершенствования процессов:

- Кайдзен – постоянные ежедневные улучшения

- Стандартизированная работа: определение, важность, Рабочие инструкции

- Циклы SDCA, PDCA, постоянное усовершенствование

- Защита от Ошибок (Poka-yoke)

- Визуальный менеджмент и Визуальный контроль

- Командные доски

- Система регулярных совещаний

Тема 5. Поиск и анализ коренных причин

5.1. Инструменты поиска и анализа корневых причин:

- Диаграмма Парето

- Диаграмма Ишикава

- Пять почему

Тема 6. Организация деятельности по постоянному усовершенствованию

6.1. Деятельность по усовершенствованию процессов:

- Кайдзен – постоянные ежедневные улучшения

- Кайдзен Мероприятие (Штурм-прорыв)

- Формат А3

- Шаблон А3

- Lean Проекты по улучшениям

День 2 (8 часов)

ПОСТОЯННОЕ СОВЕРШЕНСТВОВАНИЕ. ОСНОВЫ УПРАВЛЕНИЯ LEAN ПРОЕКТАМИ.

Тема 1. Основы управления проектами

1.1. Основы управления проектами:

- Введение в управление проектами

- Ограничения проектов

- Пять групп процессов проектов

- Десять областей знаний PMI

Тема 2. Инициализация и планирование проектов

2.2. Инициализация и планирование Проекта:

- Устав Проекта

- Иерархическая структура работ (WBS)

- График внедрения

- Оценка стоимости

- Матрица ответственности

- Управление рисками

Тема 3. Исполнение Проектов

3.1. Исполнение Проектов:

- Организация работы в проектах

- Мониторинг и Контроль

- Коммуникации в Проектах

- Отчёт о прогрессе реализации

- Визуализация статусов Проектов

Тема 4. Закрытие Проектов

4.1. Закрытие Проектов:

- Подведение итогов

- Оценка результатов Проектов

- Презентация по Проекту

- Архивация документации по Проекту

- Управление знаниями в Проектах

Модуль 2. Поток создания ценности. 16 часов – 2 дня.

День 1 (8 часов).

ПОТОК СОЗДАНИЯ ЦЕННОСТИ.

Тема 1. Текущее состояние Потока Создания Ценности

1.1. Определение Потока Создания Ценности:

- Базовые принципы построение Карты Потока Создания Ценности

- Определение Продуктовых Групп

- Основная информация, отображаемая на Карте

1.2. Карта Потока Создания Ценности (Текущее состояние)

- Базовые символы, использующиеся при Картировании

- Операции, процессы, запасы и транспортировки

- Запасы в производственных и офисных процессах

- Материальные потоки и информационные потоки

- Срок поставки и его компоненты

- Производственные партии и партии перемещения

- Время обработки, время цикла

- Запасы (производство, офис, услуги)

- Информационные потоки

- Цикл выполнения заказа: составляющие, значение, расчёт времени к запасам (закон Литтла)

1.3. Основные показатели

- Время Такта: определение и расчёт

- Время Цикла

- Время операции

- Содержание работ

1.4. Карта Единичного Потока Создания Ценности (Single VSM)

- Начало построения VSM

- Картирование Потока с использованием бумаги и ручки

- Программные инструменты для построения VSM

1.5. Возможности к улучшению процессов

1.6. Карта Потока Создания ценности (Будущее состояние)

День 2 (8 часов).

ПОТОК СОЗДАНИЯ ЦЕННОСТИ

Тема 2. Настройка Потока Создания Ценности

2.1. Основные показатели

- Время Такта: определение и расчёт

- Постоянный поток и производство Партиями

- Поток единичных изделий

- Труба FIFO

2.2. 5S — Система организации рабочих мест, Визуализация

- Определение 5S

- Шаги внедрения 5S

- Факторы успеха и подводные камни

2.3. SMED — Быстрая переналадка

- Определение переналадки и её границ

- Внутренние и внешние операции

- Минимально-оптимальные партии: определение и расчёт

- Стандарт Быстрой переналадки

- EPEI — Каждая Деталь в Каждый Интервал (определение и расчёт)

2.4. Вытягивание согласно потребностям Заказчика:

- Pacemaker — Процесс задающий темп

- Интервал: определение и расчёт

- EPEI — Каждая Деталь в Каждый Интервал

- Канбан: определение и задач.

- Канбан почта и Канбан доска

- Основные типы Канбанов

- Супермаркет: определение и задачи

- Типы Супермаркетов

- Система 2 (3) ящиков

- Kanban и ERP системы

- Внутризаводская логистика, Мицузумаши

- Выравнивание (Heijunka), Логистический ящик, Секвестер

Модуль 3. Управление качеством, шесть сигм. 16 часов – 2 дня.

День 1 (8 часов).

Управление качеством, шесть сигм.

Тема 1. Всеобщее управление Качеством

1.1. TQM — Всеобщее управления качеством:

- Встроенное качество (Jidoka)

- Цикл улучшений PDCA

- 7 Инструментов управления качеством

Тема 2. Методика 6 Сигм для управления качеством.

2.1. Методика Шесть Сигм:

- Вариации – Сложность — Ошибки

- Базовые инструменты Шести Сигм

- Методология улучшения DMAIC

- SIPOC

- Схема Процесса

Тема 3. Методология улучшения DMAIC

Формулировка Проблемы

3.1. Сбор данных о Проблеме:

- Voice of the Customer

- Voice of the Business

- VoiceoftheEmployee

3.2. Перевод требований заказчика в требования к результату на выходе

- Интерпретация VOC в CCRs

- Перевод CCRs в KPOVs

- Определение KPIVs

- Создание SIPOC

Тема 4. Построение системы поддержки

4.1. Организация поддержки в Lean 6 Sigma:

- Система поясов

- Роли и распределение ответственности

День 2 (8 часов)

ИЗМЕНЕНИЯ. УПРАВЛЕНИЕ И ПОДДЕРЖКА.

Тема 1. Основы управления изменениями

1.1. Цикл управления изменениями

- Взаимосвязь индивидуальных потребностей и эффективной системы признания и вознаграждения

- Этапы восприятия изменений

- Сопротивление изменениям

Тема 2. Командообразование

2.1. Построение эффективной команды:

- Основы командообразования

- Цикл формирования команды

- Организация работы команды по улучшениям

Тема 3. Система поддержки

3.1. Организационная поддержка изменений

- Восприятие сотрудниками организационных изменений

- Рабочие команды как инструмент изменений

- Роль Lean деятельности в организационных изменениях

Пробный экзамен

В чем разница и преимущества каждого