Бережливое производство история: Бережливое производство – история развития концепции

Бережливое производство – история развития концепции

Восемь человек справляются с работой десяти лучше, чем двенадцать.

«Законы Мерфи. Заметки на полях»

Прибыль в людях, а бережливость в своих руках.

Пословица

Все мы знаем, что такое бережливость. Просто по жизни. Это такая черта характера. Кто-то обладает таким качеством, гордится им, а кто-то, наоборот, не желает быть бережливым, считая это проявлением скупости. Такие никогда не хранят старые вещи и выбрасывают все мало-мальски завалявшееся. Но это бытовая бережливость, а есть ли какая-то другая? Что же такое бережливость?

Заглянем в словарь. «Бережливость (также расчетливость, экономность) — система действий, приводящих к оправданному в данной ситуации и умеренному расходу каких-либо ресурсов (материальных, финансовых)». Бережливость обычно противопоставляется расточительности, бесхозяйственности, мотовству.

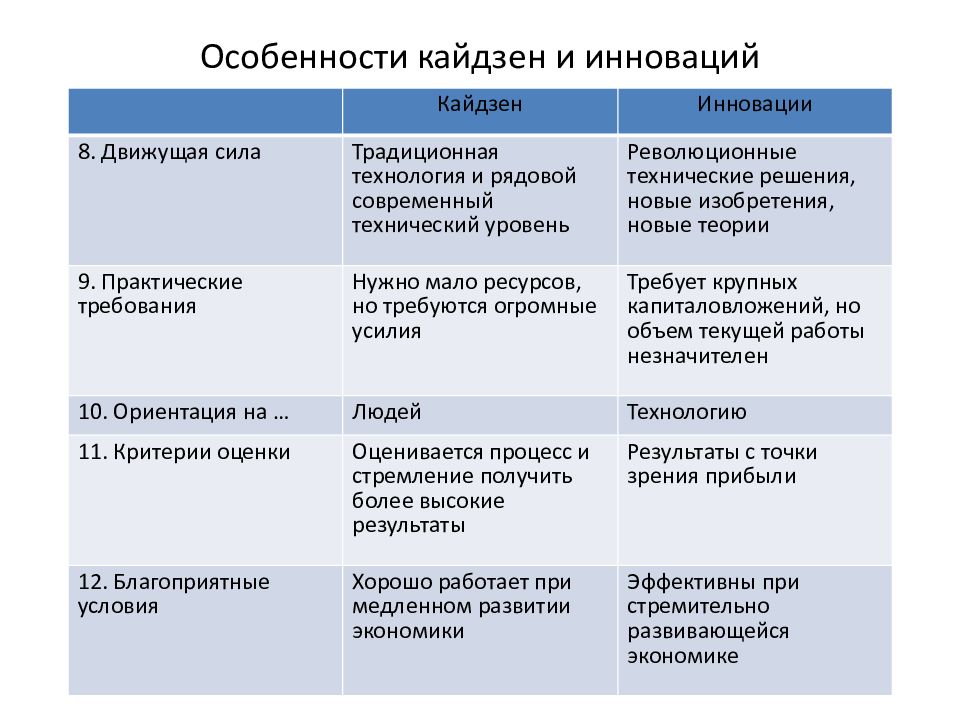

Необходимость нового подхода к хозяйствованию (у нас) и к бизнесу (у них) настойчиво стучала в двери мировой экономики. Все началось с того, что автомобильная промышленность США, самая успешная отрасль этой страны, начала давать сбои. На американских дорогах все чаще стали появляться японские автомобили и все меньше американские. Во всем мире нарасхват шли товары японской бытовой электроники. Это было наглядным проявлением того, что чуть позднее было названо японским экономическим чудом. Доступные цены и высокое качество решали все вопросы в пользу японских производителей, но в этом не было никакого чуда. Точнее, чудо было — не было мистики, просто был реализован новый подход к ведению бизнеса. Японский экономист Масааки Имаи назвал его «кайдзен», объединив под ставшим в 1986 году известным символом «зонтик кайдзен» те приемы и методики, которые были реализованы на ведущих японских предприятиях и, прежде всего в корпорации «Тойота».

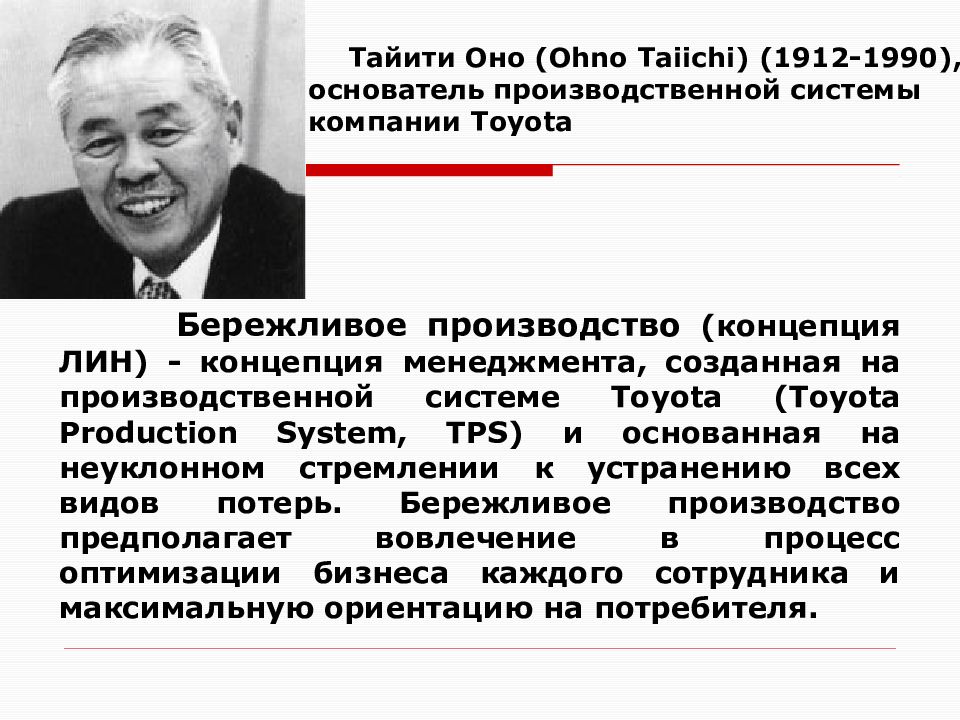

Один из основателей нового подхода к организации производства в корпорации «Тойота», Таити Оно, в 1950-х годах побывал в США и познакомился с неизвестным тогда в Японии каналом продаж — супермаркетами. На фоне огромного спроса гигантские магазины с большим запасом товаров были рентабельными. Сравнив ситуацию с Японией, где уровень спроса находился на гораздо более низком уровне, он пришел к выводу, что понижение себестоимости производимой на японских заводах продукции посредством эффекта большого масштаба недостижимо. Выход был найден и реализован — производство на заводах «Тойота» должно основываться не на планируемых объемах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания). Уменьшение склада готовой продукции давало ощутимый эффект, но это был только первый шаг в борьбе с потерями ресурсов. Оказалось, что для продвижения в этом направлении есть другие, не менее эффективные меры. В борьбу за уменьшение потерь постепенно был включен весь коллектив предприятия.

На фоне огромного спроса гигантские магазины с большим запасом товаров были рентабельными. Сравнив ситуацию с Японией, где уровень спроса находился на гораздо более низком уровне, он пришел к выводу, что понижение себестоимости производимой на японских заводах продукции посредством эффекта большого масштаба недостижимо. Выход был найден и реализован — производство на заводах «Тойота» должно основываться не на планируемых объемах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания). Уменьшение склада готовой продукции давало ощутимый эффект, но это был только первый шаг в борьбе с потерями ресурсов. Оказалось, что для продвижения в этом направлении есть другие, не менее эффективные меры. В борьбу за уменьшение потерь постепенно был включен весь коллектив предприятия.

Производственная система «Тойота» (ПСТ) стала предметом изучения и западных экономистов. Взяв ПСТ за основу, Джон Крафчик в 1988‑м и вслед за ним Дэниэл Джонс и Джеймс Вумек в 1990 году развили бизнес-стратегию «Бережливое производство». В оригинале это название звучит как «Lean production», где английское слово «lean» означает «тощий, худой» (оптимист сказал бы «стройный»), но переводчики выбрали в русском варианте «бережливый». Безусловно, так звучит лучше. А почему все-таки «тощий»? Дело в том, что основной задачей этой стратегии было избавление процесса производства от всех ненужных, неоправданных, лишних затрат и потерь. Наверное, авторы термина «lean» обладали чувством юмора и сравнили неэффективное производство с чрезмерно упитанным человеком. Как человек по совету врачей может похудеть и стать тощим, так и производство под управлением опытных менеджеров может избавиться от ненужных операций и стать эффективным. Иногда термин «lean» переводят как «экономный», но это уводит суть метода в сторону от его настоящей цели. Ведь задача экономии — минимизация расходов на выпуск того или иного изделия, а задача повышения эффективности — достижение максимальной прибыли на единицу вложенных средств, а это и есть основная цель внедрения «lean».

В оригинале это название звучит как «Lean production», где английское слово «lean» означает «тощий, худой» (оптимист сказал бы «стройный»), но переводчики выбрали в русском варианте «бережливый». Безусловно, так звучит лучше. А почему все-таки «тощий»? Дело в том, что основной задачей этой стратегии было избавление процесса производства от всех ненужных, неоправданных, лишних затрат и потерь. Наверное, авторы термина «lean» обладали чувством юмора и сравнили неэффективное производство с чрезмерно упитанным человеком. Как человек по совету врачей может похудеть и стать тощим, так и производство под управлением опытных менеджеров может избавиться от ненужных операций и стать эффективным. Иногда термин «lean» переводят как «экономный», но это уводит суть метода в сторону от его настоящей цели. Ведь задача экономии — минимизация расходов на выпуск того или иного изделия, а задача повышения эффективности — достижение максимальной прибыли на единицу вложенных средств, а это и есть основная цель внедрения «lean».

[1]

. Можно добавить, что это удел и самого исходного термина «lean»: он тоже не передает в точности характера и сути рассматриваемого нами процесса. Но разве в названии дело? Гораздо важнее понять и принять сущность «бережливости», а дальше пусть оно станет «расчетливым» или «малозатратным», большого значения не имеет.Сущность же бережливого подхода неразрывно связана с кайдзен. Это две стороны одного процесса. С одной стороны, уменьшение потерь — это улучшение, а значит, это кайдзен. С другой — под «зонтиком кайдзен» М. Имаи разместил как одну из систем, входящих в это понятие, борьбу с потерями. То есть с точки зрения кайдзен «lean» — это его часть. С точки зрения «lean» кайдзен — это один из инструментов борьбы с потерями. И еще одно замечание, относящееся к пониманию сущности кайдзен. Д. Вумек и Д. Джонс взяли за отправную точку цель бизнеса и сравнили массовое производство с бережливым. В массовом производстве бизнес старается произвести как можно больше товаров и как можно больше продать их клиентам. В бережливом производстве товары производятся для клиента с учетом всех его потребностей-запросов.

С другой — под «зонтиком кайдзен» М. Имаи разместил как одну из систем, входящих в это понятие, борьбу с потерями. То есть с точки зрения кайдзен «lean» — это его часть. С точки зрения «lean» кайдзен — это один из инструментов борьбы с потерями. И еще одно замечание, относящееся к пониманию сущности кайдзен. Д. Вумек и Д. Джонс взяли за отправную точку цель бизнеса и сравнили массовое производство с бережливым. В массовом производстве бизнес старается произвести как можно больше товаров и как можно больше продать их клиентам. В бережливом производстве товары производятся для клиента с учетом всех его потребностей-запросов.

Японцы раньше всех осознали выгодность и перспективность такого подхода, в полной мере проявленного корпорацией «Тойота» и другими ведущими японскими предприятиями. Концепция массового производства, господствовавшая в США и во всем «цивилизованном» мире, проиграла в новых, сложившихся в 60–70-х годах прошлого века условиях. Конкуренцию выдержали те компании, которые перешли от массового производства к бережливому, которое отличают гибкость и способность быстрее реагировать на то, что необходимо для удовлетворения потребностей конкретного покупателя.

Изначальное кустарное и сменившее его массовое уступает место бережливому производству.

Рассмотрим пример для иллюстрации этого положения. Например, вы проходите в автосалон, вам нужен автомобиль. Консультант делает вам предложение купить автомобиль из числа тех, что находятся на стоянке салона. Вам что-то не нравится, но машина нужна, вы делаете выбор по принципу «из двух зол выбирают меньшее». Другой вариант — консультант выясняет, какой именно автомобиль вам нужен (двигатель, цвет, опции, кузов и т. п.), и отправляет информацию на завод-изготовитель. На заводе собирают именно ваш автомобиль, который вы получаете через установленное время. Первый вариант — результат массового производства. Сделали продукт, а дальше впариваем покупателям то, что есть. Конечно, производитель пытается выяснить потребности рынка заранее и максимально «подогнать» продукцию под них, но в массовом производстве вариантов не так много. Второй подход соответствует бережливому производству. Продукция на склад не производится, а вся с конвейера идет клиенту.

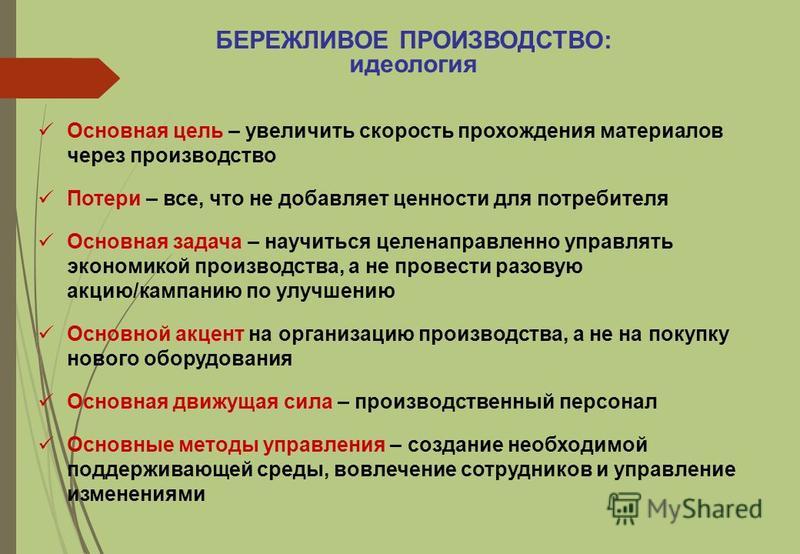

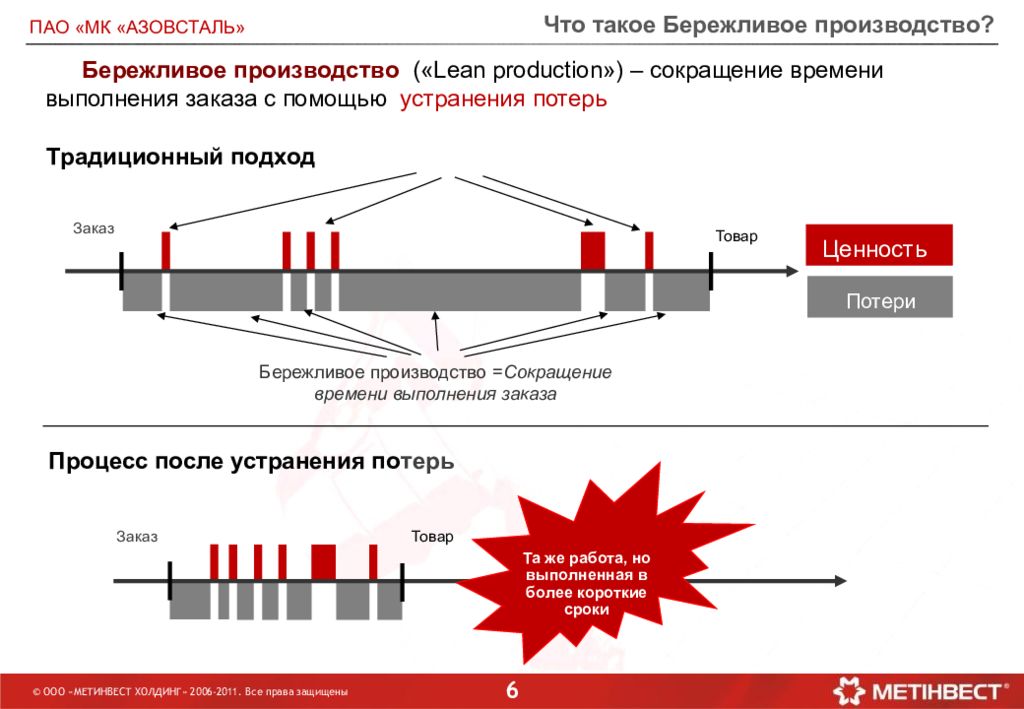

Итак, суть лин-технологий (или технологий бережливого производства) — сокращение издержек при сохранении устойчивого роста производства. Иными словами, за счёт умелой организации производства можно производить лучшую продукцию за меньшее время, затрачивая при этом меньше усилий и ресурсов. Основной инструмент — сокращение потерь на каждом этапе производства.

Сначала лин на Западе и в Японии применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства, а потом в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе. Привлекательность лин в том, что система на 80% состоит из организационных мер и только на 20% из инвестиций в технологию.

Постепенно лин превращается в международную философию менеджмента. Лин воздействует не только на само предприятие или организацию, но и на ее клиентов и поставщиков, постепенно распространяясь на все общество. Этому немало способствуют регулярные международные и региональные конференции по лин, многие из которых проводятся по инициативе Lean Enterprise Institute (США) и Lean Enterprise Academy (Англия). Во многих странах распространению бережливого производства оказывается государственная поддержка.

Этому немало способствуют регулярные международные и региональные конференции по лин, многие из которых проводятся по инициативе Lean Enterprise Institute (США) и Lean Enterprise Academy (Англия). Во многих странах распространению бережливого производства оказывается государственная поддержка.

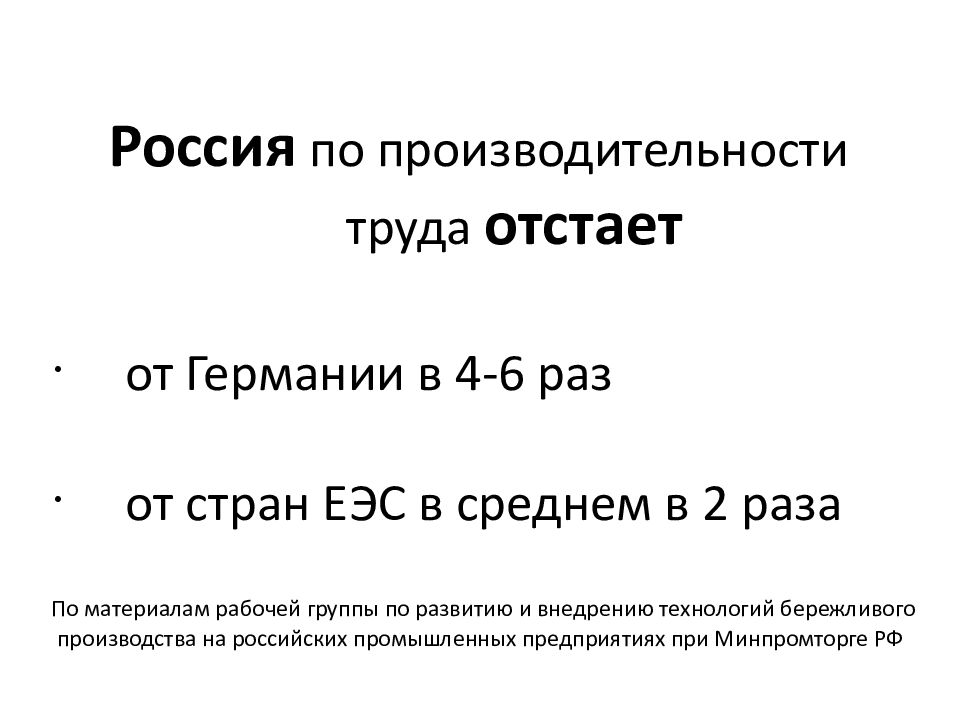

По оценке главы Минпромторга Дениса Мантурова, принципы этой системы позволяют повысить производительность труда на 30–70 процентов, сократить издержки и уменьшить время поставок. В нашей стране это направление уже изучается в целом ряде вузов, где по нему защищают диссертации, действуют консалтинговые бюро, оказывающие услуги по внедрению лин-технологий.

Что представляет собой бережливое производство и бережливое предприятие, рассмотрим в следующей статье.

Продолжение следует…

Андрей Борисович Коряков

[1] Ю.П. Адлер, В.Л. Шпеер, предисловие к 7-му изданию книги «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании», Д. Вумек, Д. Джонс, Альпина Паблишер, Москва, 2013.

Вумек, Д. Джонс, Альпина Паблишер, Москва, 2013.

Введение в Бережливое производство | by Арье Готсданкер

Для того, чтобы научиться различать затраты в концепции Бережливого производства, нужно научиться определять, что именно является ценным для клиента. В те времена автопроизводители уже активно использовали техники социальных опросов при разработке новых моделей. На потребителей обрушивались миллионы вопросов и они старались, как могли, отвечать, чтобы они хотели иметь в своей новой машине. Автопроизводители это реализовывали в новых версиях, а вот потребители не всегда потом покупали то, что отмечали в предыдущих опросах. Японцы использовали для разработки новых продуктов не принцип потребительских желаний, а концепцию потребительской ценности. Ценностью является только то, что клиент хотел бы видеть в своей машине и готов за это заплатить. Функциональность, которую хотелось бы иметь в машине, но в которой потребитель не видит никакой ценности — смело можно отнести к потерям, в концепции Lean это избыточное производство. Получается, что основа концепции Лин — это умение определять что именно добавляет потребительскую ценность в продукте, а что просто издержки.

Получается, что основа концепции Лин — это умение определять что именно добавляет потребительскую ценность в продукте, а что просто издержки.

Поняв потребительскую ценность, можно и нужно проанализировать весь поток ее создания. Таким образом, мы сможем выявить огромный пласт работ, которые мы делаем по каким-то причинам, но они никак не влияют на создание потребительской ценности. Многие из этих процессов вспомогательные, обслуживающие, от которых просто так не откажешься, но, регулярно переосмысливая и анализируя весь бизнес-процесс, можно всегда найти потенциал к улучшению. И только после того, как мы определили потребительские ценности, проанализировали поток их создания, мы можем вернуться к выявлению непроизводственных растрат. Понятно, что перевозка материалов, сама по себе, не создает ценности для клиента, но, взглянув на весь поток, можно попробовать найти решение, при котором материалы будут перевозиться с места на место 2–3 раза, а не 10 и более, как это было раньше. Оптимально расставленное оборудование, которое уменьшает время хождения сотрудников между станками, может сэкономить достаточно много времени и сил. Своевременное обслуживание оборудования может снизить вынужденный простой и т.д. Сейчас концепция Бережливого производства обросла множеством методов и техник, которые имеют свои названия, и для каждого типа растрат есть накопленный опыт и методики их сокращения.

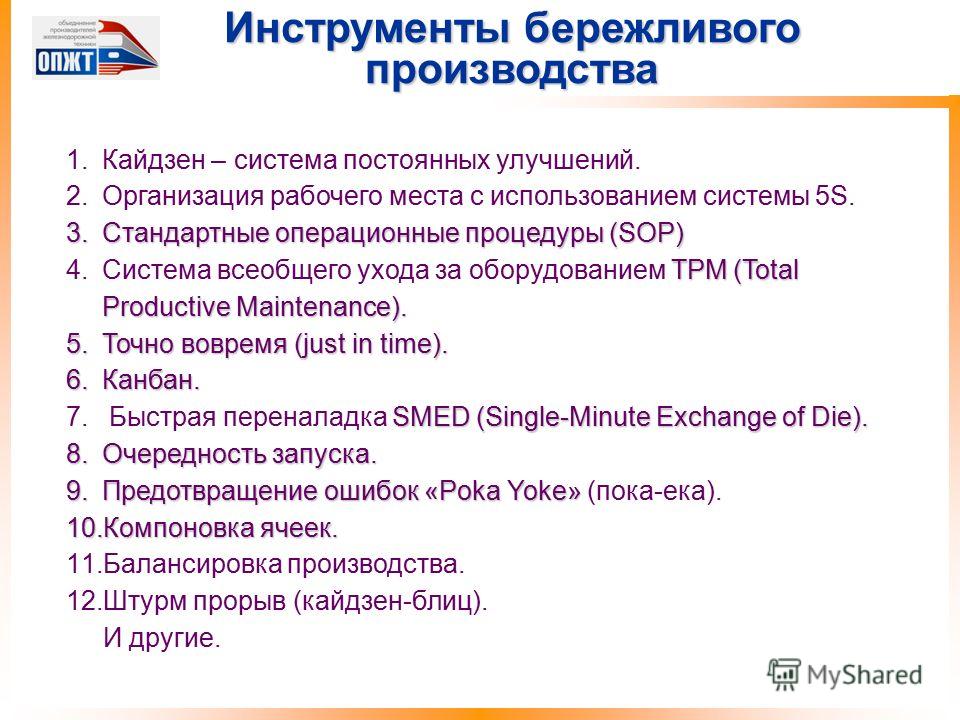

Своевременное обслуживание оборудования может снизить вынужденный простой и т.д. Сейчас концепция Бережливого производства обросла множеством методов и техник, которые имеют свои названия, и для каждого типа растрат есть накопленный опыт и методики их сокращения.

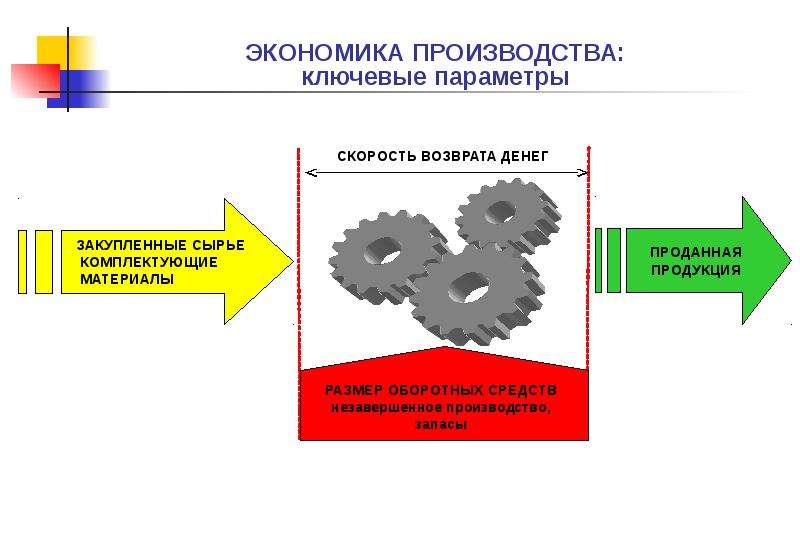

Борьба со складскими запасами, переход на работу «точно во время», концепции быстрой перенастройки оборудования — все это нас подводит к одной из ключевых идей Лин продакшн — принципу вытягивания. Для того, чтобы не затоваривать склад готовой продукции, нужно стремиться к тому, чтобы производить товар максимально быстро тогда, когда он точно требуется клиенту. Для примера можно сравнить технологические процессы столовой и ресторана. Первые сначала наготовили сколько планируют продать в течении дня, если меньше, то часть клиентов уйдет в другую столовую, если больше — то в конце дня нужно будет излишки выкинуть. В случая же с рестораном — повар начинает готовить сразу, как только официант приносит заказ. Да, для ускорения времени приготовления, он может использовать полуготовые ингредиенты. В первом случае — это принцип «проталкивания». Произвести партию продукции, а потом «протолкнуть» ее на рынок. Во втором случае — «вытягивания», непосредственно заказ клиента инициирует процесс доставки, вытягивает требуемый продукт. Данный принцип может применяться и к производству, и к дистрибуции товаров. Не всегда возможно организовать по принципу «вытягивания», иногда эффективны какие-то комбинированные стратегии.

В первом случае — это принцип «проталкивания». Произвести партию продукции, а потом «протолкнуть» ее на рынок. Во втором случае — «вытягивания», непосредственно заказ клиента инициирует процесс доставки, вытягивает требуемый продукт. Данный принцип может применяться и к производству, и к дистрибуции товаров. Не всегда возможно организовать по принципу «вытягивания», иногда эффективны какие-то комбинированные стратегии.

Ну, и заключительным принципом Бережливого производства будет то, что это не проект. У данного пути есть начало, но нет конца. Компания, вставшая на путь совершенствования своей деятельности, становится приверженцем данных принципов и продолжает развивать и совершенствовать их все время. В концепции Лин это называется японским словом Кайдзен, которое обозначает непрерывное совершенствование. Кайдзен является одной из техник Бережливого производства, но, помимо этого, внесло и вносит большой вклад в науку бизнес администрирования, а также бизнес-психологии.

Страница не найдена — JobGrade

По данному адресу ничего не найдено. Попробуйте воспользоваться одной из ссылок ниже или поиском.

Попробуйте воспользоваться одной из ссылок ниже или поиском.

Архивы

Выберите месяц Май 2021 Апрель 2021 Март 2021 Февраль 2021 Январь 2021 Декабрь 2020 Сентябрь 2020 Март 2020 Февраль 2020 Январь 2020 Декабрь 2019 Ноябрь 2019 Октябрь 2019 Сентябрь 2019 Август 2019 Июль 2019 Июнь 2019 Май 2019 Апрель 2019 Март 2019 Январь 2019 Декабрь 2018 Октябрь 2018 Сентябрь 2018 Январь 2014 Октябрь 2013 Август 2013 Июль 2013 Июнь 2013 Май 2013 Апрель 2013 Март 2013 Февраль 2013 Январь 2013 Ноябрь 2012 Октябрь 2012 Сентябрь 2012 Август 2012 Июль 2012 Июнь 2012 Май 2012 Апрель 2012 Март 2012 Февраль 2012 Январь 2012 Декабрь 2011 Октябрь 2011 Сентябрь 2011 Февраль 2011 Сентябрь 2010 Май 2010 Апрель 2010 Март 2010 Февраль 2010 Январь 2010 Ноябрь 2009 Май 2009 Апрель 2009 Март 2009 Январь 2009 Декабрь 2008 Ноябрь 2008 Октябрь 2008 Сентябрь 2008 Август 2008 Июнь 2008 Март 2008 Февраль 2008 Январь 2008 Декабрь 2007 Ноябрь 2007 Октябрь 2007 Март 2007 Февраль 2007 Январь 2007

РубрикиВыберите рубрикуMBO и KPIUncategorizedАспекты стимулирования трудаБез рубрикиБиблиотека КПЭБюджетный аспектВ помощь предпринимателюВ помощь работникуВ помощь студентуГрейдовая системаИстория экономических ученийКлассификаторы и справочникиМотивация и стимулирование трудаНалоговый аспектНалогообложениеНаучная организация трудаНегосударственное пенсионное обеспечениеНовостиНормирование трудаОперационный менеджментОплата труда и льготыОрганизационная культураОрганизационно-правовой аспектОрганизационно-правовыеОрганизационное поведениеОрганизационное развитиеОрганизация труда и производстваОсновы менеджментаОфициальные документыОхрана трудаОценка персоналаПланирование и подбор персоналаПроцессные технологииПсихология трудаРабочее время и время отдыхаРазвитие персоналаРасчётный аспектСистемы оплаты трудаСистемы премированияСистемы социальных льготСовременные технологии менеджментаСоциально-психологический аспектСравнительное трудовое правоСравнительный менеджментСтатистический аспектСтратегический менеджментСудебная практикаТайм-менеджментТарифная системаТеоретический аспектТеории мотивацииТеория организацииТехнологии аутсорсинга и аутстаффингаТехнологии бережливого производстваТехнологии менеджмента качестваТехнологии сбалансированного управленияТрудовое правоТрудовые отношенияУправление персоналомУправление ЧРУправленческие решенияЭкономика труда

4.

1. История развития концепции бережливого производства

1. История развития концепции бережливого производства

История развития концепции бережливого производства начинается в конце 70-х гг. XX в., когда в результате нефтяного кризиса американские своего автомобильные корпорации потеряли за несколько лет почти 30 % автомобильного рынка, который заполнился японскими моделями. Не помогли ни призывы к срочному проявлению патриотизма (лозунг «Поддержим отечественного производителя!» родился примерно в это время), ни обращения к правительству о срочном повышении пошлин на импорт автомобилей.

Тогда американские автомобилестроители создали исследовательский проект в рамках программы International Motor Vehicle Program, IMVP, во главе которого стали Дж. Вумек, Д. Джонс и Д. Рус. В рамках этого проекта было проведено массированное исследование опыта японских и европейских компаний. В ходе анализа Джон Крафчик, один из участников проекта, предложил термин Lean Production – (бережливое производство), который благодаря опубликованным результатам проекта (а публикации практически сразу стали деловыми бестселлерами) быстро вошел в обиход.

Термин понадобился потому, что в ходе анализа опыта японских компаний исследователи довольно быстро поняли, что в этих компаниях, а в особенности в компании «Тойота» в результате последовательного применения идей менеджмента качества система организации производства трансформировалась коренным образом по сравнению с той, которая была создана в начале XX в. и с некоторыми изменениями применялась в американских компаниях конца 70-х – начала 80-х гг. XX в. Чтобы обозначить эту организацию производства, был придуман термин «бережливое производство». В самом деле, не называть же его «производственная система “Тойота”» (Toyota Production System, TPS, или ТПС), как делали японские менеджеры! (Книга отца-основателя ТПС Тайити Оно была переведена в Америке только через 10 лет после выхода в Японии.)

Необходимость введения нового термина подтверждалась еще одним важным моментом. ТПС доказала в конкурентной борьбе свою высокую эффективность, и огромное число американских менеджеров настойчиво требовали рецептов по переходу от существовавшей системы, основы которой были заложены Г. Фордом и У.Ф. Тейлором (и которую специалисты называют Ford – Taylor Production System, FTPS, или ФТПС) к ТПС. Этот переход был сродни переходу, скажем, от яблони к груше – проще выкорчевать одну и с «чистого листа» вырастить другую. А что, если сделать «прививку» – вычленить из ТПС ограниченный круг методов и способов организации, прежде всего в производственных процессах, – этакий своеобразный отросток, и «приживить» его к ФТПС? Авторы отчета, конечно, же, понимали, что это полумера, но ведь в коренной ломке ФТПС никто не был заинтересован. Прежде всего не были заинтересованы те самые американские менеджеры, которые так жаждали перемен. Кстати, нападать на «фордизм-тейлоризм» в те годы (да и сейчас) в Америке было небезопасно (почти как нападать на марксизм-ленинизм в те же годы в СССР). Вместе с Микки Маусом, гамбургером и «колой» ФТПС относится к ключевым компонентам американской культуры и как таковой яростно защищается от посягательств со стороны.

Фордом и У.Ф. Тейлором (и которую специалисты называют Ford – Taylor Production System, FTPS, или ФТПС) к ТПС. Этот переход был сродни переходу, скажем, от яблони к груше – проще выкорчевать одну и с «чистого листа» вырастить другую. А что, если сделать «прививку» – вычленить из ТПС ограниченный круг методов и способов организации, прежде всего в производственных процессах, – этакий своеобразный отросток, и «приживить» его к ФТПС? Авторы отчета, конечно, же, понимали, что это полумера, но ведь в коренной ломке ФТПС никто не был заинтересован. Прежде всего не были заинтересованы те самые американские менеджеры, которые так жаждали перемен. Кстати, нападать на «фордизм-тейлоризм» в те годы (да и сейчас) в Америке было небезопасно (почти как нападать на марксизм-ленинизм в те же годы в СССР). Вместе с Микки Маусом, гамбургером и «колой» ФТПС относится к ключевым компонентам американской культуры и как таковой яростно защищается от посягательств со стороны.

Таким образом, концепция бережливого производства – самодостаточный фрагмент концепции ТПС, который может быть внедрен в компаниях, организованных по принципам ФТПС. Правильнее было бы сказать: не «внедрен», а «начато внедрение». Компании в ходе процесса начинают осознавать несовместимость систем. При удачном стечении обстоятельств они будут далее последовательно приближаться к ТПС. При неудачном – очистят ФТПС от наиболее очевидных потерь. Но эффект от внедрения есть, и часто весьма значительный – ведь потерь на предприятиях, в особенности на российских, немало! Эффект достигается относительно быстро – в 2–3 раза быстрее, чем, например, при внедрении концепции международных стандартов качественного управления. Поэтому большинство компаний в промышленно развитых странах используют методы бережливого производства. В США, к примеру, только 2 % предприятий не применяют методы бережливого производства. А вот число компаний, «доросших» до ТПС, несоизмеримо меньше. Но среди мировых лидеров таких компаний большинство.

Правильнее было бы сказать: не «внедрен», а «начато внедрение». Компании в ходе процесса начинают осознавать несовместимость систем. При удачном стечении обстоятельств они будут далее последовательно приближаться к ТПС. При неудачном – очистят ФТПС от наиболее очевидных потерь. Но эффект от внедрения есть, и часто весьма значительный – ведь потерь на предприятиях, в особенности на российских, немало! Эффект достигается относительно быстро – в 2–3 раза быстрее, чем, например, при внедрении концепции международных стандартов качественного управления. Поэтому большинство компаний в промышленно развитых странах используют методы бережливого производства. В США, к примеру, только 2 % предприятий не применяют методы бережливого производства. А вот число компаний, «доросших» до ТПС, несоизмеримо меньше. Но среди мировых лидеров таких компаний большинство.

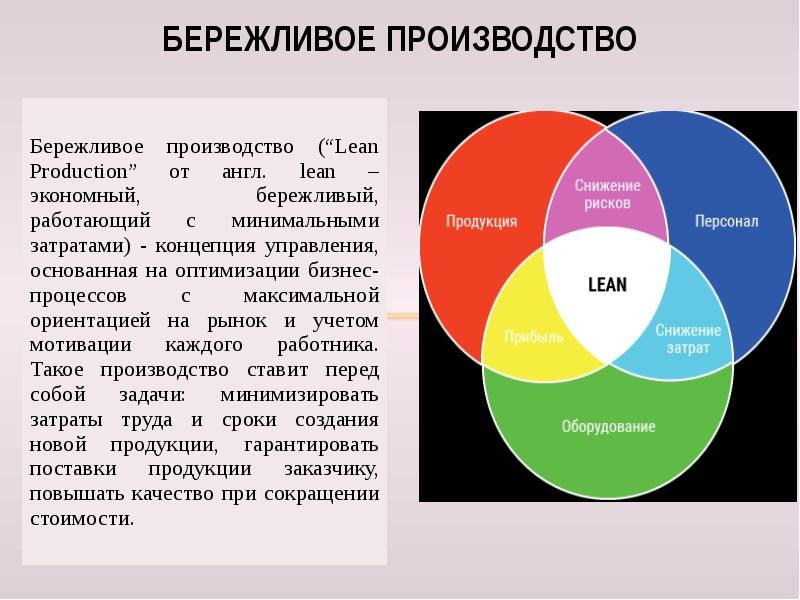

История возникновения и сущность бережливого производства

Бережливое производство (от англ. Lean Manufacturing/ Lean Production/ Lean Enterprise) — широкая управленческая концепция, направленная на устранение потерь и оптимизацию бизнес-процессов: от этапа разработки продукта, производства и до взаимодействия с поставщиками и клиентами. Менеджмент Бережливого производства максимально ориентирован на выявление потребностей рынка и создание максимальной ценности для клиента при минимальных затратах ресурсов: человеческих усилий, оборудования, времени, производственных площадей и др.

Lean Manufacturing/ Lean Production/ Lean Enterprise) — широкая управленческая концепция, направленная на устранение потерь и оптимизацию бизнес-процессов: от этапа разработки продукта, производства и до взаимодействия с поставщиками и клиентами. Менеджмент Бережливого производства максимально ориентирован на выявление потребностей рынка и создание максимальной ценности для клиента при минимальных затратах ресурсов: человеческих усилий, оборудования, времени, производственных площадей и др.

Бережливое производство — это интерпретация идей Производственной системы Тойта американскими учеными. «Отец» Производственной системы Тойоты и бережливого производства Тайити Оно начал первые опыты оптимизации производства ещё в 1950-х годах. В те послевоенные времена Япония лежала в руинах и стране нужны были новые автомобили. Но проблема была в том, что спрос был не настолько велик, чтобы оправдать закупку мощной производственной линии, на манер Ford. Нужно было много разных видов автомобилей (легковые, мало- и среднетоннажные грузовики и пр. ), но спрос на конкретный вид машины был невелик. Японцам пришлось учиться эффективно работать, создавая множество разных моделей в условиях невысокого спроса на каждую модель. Такую задачу до них не решал никто, так как эффективность понималась исключительно в терминах массового производства. Собственно, отсюда и родился термин lean, который придумал Джон Крафчик, один из американских консультантов. Ведь как ещё назвать систему, способную эффективно производить множество видов продукции при низких удельных затратах? Lean, то есть «бережливое». Сначала концепцию бережливого производства применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства, а потом в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, вооружённых силах и государственном секторе. Постепенно бережливое производство вышло за рамки предприятия. Теперь при помощи бережливого производства оптимизируют сферу услуг и процесс общения потребителя и поставщика, процесс доставки и обслуживания продукции.

), но спрос на конкретный вид машины был невелик. Японцам пришлось учиться эффективно работать, создавая множество разных моделей в условиях невысокого спроса на каждую модель. Такую задачу до них не решал никто, так как эффективность понималась исключительно в терминах массового производства. Собственно, отсюда и родился термин lean, который придумал Джон Крафчик, один из американских консультантов. Ведь как ещё назвать систему, способную эффективно производить множество видов продукции при низких удельных затратах? Lean, то есть «бережливое». Сначала концепцию бережливого производства применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства, а потом в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, вооружённых силах и государственном секторе. Постепенно бережливое производство вышло за рамки предприятия. Теперь при помощи бережливого производства оптимизируют сферу услуг и процесс общения потребителя и поставщика, процесс доставки и обслуживания продукции. В период высочайшей конкуренции и обостряющегося кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене. Бережливое производство – это свежий взгляд на организацию производства и на организацию труда в компаниях. Бережливое производство – это стремление к организационному совершенству через бесконечный процесс борьбы с производственными потерями. Первым, кто опережая свое время осознал влияние скорости производственного процесса на затраты и понял что медленные процессы чреваты потерями был Генри Форд. Он говорил также что средства, вложенные в запасы, являются потерями, которые подобно другим потерям взвинчивают цены. В 1913 году ему удалось существенно уменьшить затраты труда на сборку «Форда» вследствие организации непрерывного потока сборки.

В период высочайшей конкуренции и обостряющегося кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене. Бережливое производство – это свежий взгляд на организацию производства и на организацию труда в компаниях. Бережливое производство – это стремление к организационному совершенству через бесконечный процесс борьбы с производственными потерями. Первым, кто опережая свое время осознал влияние скорости производственного процесса на затраты и понял что медленные процессы чреваты потерями был Генри Форд. Он говорил также что средства, вложенные в запасы, являются потерями, которые подобно другим потерям взвинчивают цены. В 1913 году ему удалось существенно уменьшить затраты труда на сборку «Форда» вследствие организации непрерывного потока сборки.

Но основные концепции бережливого производства, то есть концепции производства без потерь в полной мере были разработаны в Японии. Основатели будущего автомобильного гиганта Toyota Сакити и Киитиро Тоеда еще в 1920-х годах предложили останавливать производственный конвейер во всех случаях при возникновении ошибки, до этого брак устранялся после завершения изготовления продукта. Вторым их предложением было производить детали, необходимые именно в данный момент, а не впрок. Начиная с конца 1940-х годов, и в течение 30 лет менеджер, а затем и исполнительный директор компании Toyota Тайити Оно вместе со своими учениками дополнял, структурировал и систематизировал революционную концепцию бережливого производства, практически претворяя ее в жизнь.

Основатели будущего автомобильного гиганта Toyota Сакити и Киитиро Тоеда еще в 1920-х годах предложили останавливать производственный конвейер во всех случаях при возникновении ошибки, до этого брак устранялся после завершения изготовления продукта. Вторым их предложением было производить детали, необходимые именно в данный момент, а не впрок. Начиная с конца 1940-х годов, и в течение 30 лет менеджер, а затем и исполнительный директор компании Toyota Тайити Оно вместе со своими учениками дополнял, структурировал и систематизировал революционную концепцию бережливого производства, практически претворяя ее в жизнь.

Тайити Оно предложил отказаться от концепции массового производства, построенного на принципах изготовления больших партий деталей, которые затем ставятся в очередь на выполнение следующей операции в производственном процессе и предложил организовать производство таким способом, который позволил изготавливать небольшие партии (или даже единицы) продукции, точно соответствующие объемам потребления. Это повлекло за собой отказ от сложных конвейерных систем, объединявших десятки производственных стадий и переход к созданию производственных ячеек, введение правила при котором в предыдущей производственной ячейке запрещалось делать больше деталей, чем требовалось на следующей, ликвидацию производственных запасов и складского хозяйства и др. В конечном итоге все это резко ускорило производственный процесс, улучшило качество выпускаемых автомобилей (имеющих привлекательные для клиентов во всем мире ценовые параметры), повысило акционерную стоимость Toyotа.

Это повлекло за собой отказ от сложных конвейерных систем, объединявших десятки производственных стадий и переход к созданию производственных ячеек, введение правила при котором в предыдущей производственной ячейке запрещалось делать больше деталей, чем требовалось на следующей, ликвидацию производственных запасов и складского хозяйства и др. В конечном итоге все это резко ускорило производственный процесс, улучшило качество выпускаемых автомобилей (имеющих привлекательные для клиентов во всем мире ценовые параметры), повысило акционерную стоимость Toyotа.

Созданная на протяжении 30 лет в японской культуре производственная система Toyota (Toyota Production System, TPS) явилась теоретическим и практическим воплощением концепции бережливого производства. Затем концепция массового производства «партий и очередей» во всем мире и, прежде всего, в североамериканской и европейской культурах была серьезно потеснена концепцией бережливого производства «точно вовремя».

Производственно-экономические результаты деятельности компаний, успешно внедрявших бережливое производство во многих странах мира, в том числе и в России впечатляют. Значительно сокращается время между проектированием и выпуском новых продуктов, время между получением сырья и вручением готового товара потребителю. Становятся ненужными огромные складские помещения. Сокращается количество бракованных изделий. Уменьшается численность персонала и растет его мотивация. Увеличивается потребительский спрос. В общем случае переход от массового производства к бережливому, позволяет увеличить производительность труда в два раза, на 90% сократить уровень запасов и почти вдвое улучшить качество продукта. Экономия финансовых ресурсов обеспечивает постоянный рост компании. Все это убеждает скептиков в необходимости ознакомиться с концепцией бережливого производства, и попытаться трансформировать свою компанию в бережливое предприятие.

Значительно сокращается время между проектированием и выпуском новых продуктов, время между получением сырья и вручением готового товара потребителю. Становятся ненужными огромные складские помещения. Сокращается количество бракованных изделий. Уменьшается численность персонала и растет его мотивация. Увеличивается потребительский спрос. В общем случае переход от массового производства к бережливому, позволяет увеличить производительность труда в два раза, на 90% сократить уровень запасов и почти вдвое улучшить качество продукта. Экономия финансовых ресурсов обеспечивает постоянный рост компании. Все это убеждает скептиков в необходимости ознакомиться с концепцией бережливого производства, и попытаться трансформировать свою компанию в бережливое предприятие.

Концепция бережливого мышления и производства — это одно из модных направлений развития менеджмента, которое явилось еще одним каналом проникновения западных консультантов на российский рынок. Системное изложение этой концепции в русском переводе книги Вумека и Джонса «Бережливое производство» появилось на российских книжных прилавках только в 2004 году. Однако говорить, что эта концепция впервые пришла в Россию лишь тогда, было бы абсолютно неверно.

Однако говорить, что эта концепция впервые пришла в Россию лишь тогда, было бы абсолютно неверно.

Все дело в том, что эта концепция, как и множество других, наводнивших наш бизнес идей, таких, как «шесть сигм», «пять С», TQM (всеобщая система управления качеством), TPM (всеобщая система обеспечения деятельности производства), JIT (точно в срок), КАНБАН и других подобных, являются компонентами огромной цельной системы японского менеджмента Кайдзен (постоянные улучшения), основанной на идеях Деминга, Джурана, Фейгенбаума и их японских коллег Исикавы, Тагути и Сингу. Внимательное изучение других концепций, выдаваемых за новое последнее слово в построении эффективного менеджмента, изложенных во многих книгах, заполнивших отечественные прилавки, таких, как BSC (система сбалансированных показателей), ABC (учет, основанный на процессном подходе), BPR (реинжиниринг бизнес-процессов), Agile Manufacturing System (быстрореагирующая система производства), Synchronous Manufacturing System (система синхронного производства), оказываются менее эффективным воплощением тех же идей. То есть это всего лишь системы, облегчающие переход от централизованного жесткого управления бизнесом к бизнесу, основанному на вовлечении работников и превалировании горизонтальных подходов к управлению над вертикальными. С этой точки зрения и различные классические варианты MRP и ERP также обеспечивают поддержку уходящим в прошлое неэффективным концепциям бизнеса. На смену им приходят различные варианты представления Кайдзен, одним из важнейших компонентов которого является Lean Production.

То есть это всего лишь системы, облегчающие переход от централизованного жесткого управления бизнесом к бизнесу, основанному на вовлечении работников и превалировании горизонтальных подходов к управлению над вертикальными. С этой точки зрения и различные классические варианты MRP и ERP также обеспечивают поддержку уходящим в прошлое неэффективным концепциям бизнеса. На смену им приходят различные варианты представления Кайдзен, одним из важнейших компонентов которого является Lean Production.

Бережливое производство состоит из двух элементов, первый из которых направлен на понижение себестоимости продукции и увеличение производительности труда, второй представляет собой полноценную философию совершенствования под названием Кайдзен(слово образовано из «кай», которое означает перемена, и дзен, что означает мудрость). Суть последней заключается в том, чтобы сотрудники постоянно совершенствовались и применяли в своей работе абсолютно новые подходы и технологии.

Бережливое производство | Сайт преподавателя

Иногда встречаешь человека, который ничего не слышал о бережливом производстве и просит вкратце рассказать, что это такое. Кроме того, есть люди, которые считают, что бережливое производство — это всё везде подписать и нанести напольную разметку.

Кроме того, есть люди, которые считают, что бережливое производство — это всё везде подписать и нанести напольную разметку.

Оказывается, сложно в двух словах рассказать по теме, на которую можешь говорить неделю подряд без остановки. Причем, умными словами (как в Википедии) объяснять может кто угодно, а я попробую простыми.

Бережливое производство – это система управления, при которой продукция изготавливается в точном соответствии с запросами потребителей и с меньшим числом дефектов по сравнению с продукцией, сделанной по технологии массового производства. При этом сокращаются затраты труда, пространства, капитала и времени.

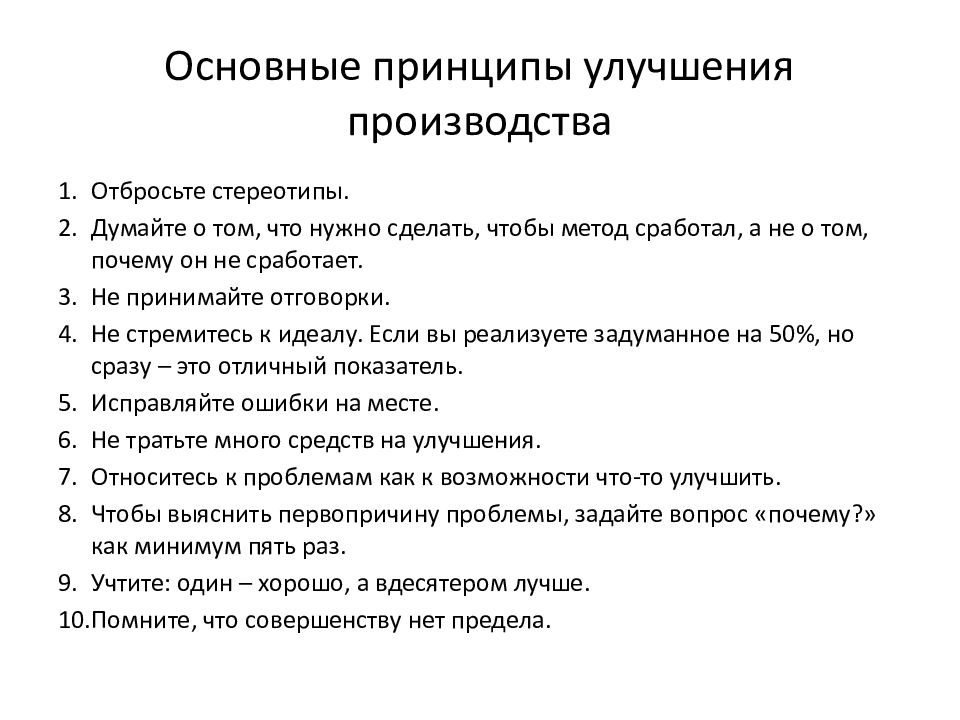

Имея понимание в общих чертах о Бережливом производстве, хочется сразу переходить к его использованию. Но, чтобы правильно использовать, необходимо понимать принципы Бережливого производства. Сами по себе они очень просты, но, чтобы их реализовать, потребуется очень много усилий.

Бережливое производство основные принципы

(Lean production, Lean manufacturing)

В настоящий момент существует 5 принципов:

1.

Определение ценности для потребителя.

Определение ценности для потребителя.

Чтобы лучше понять первый принцип определения потребительской ценности, важно понять, что такое ценность. Ценность — это то, за что клиент готов платить. Это имеет первостепенное значение для выявления фактических или скрытых потребностей клиента. Иногда клиенты могут не знать, чего они хотят, или не могут сформулировать это. Это особенно распространено, когда речь идет о новых продуктах или технологиях. Существует множество методов, таких как интервью, опросы, демографическая информация и веб-аналитика, которые могут помочь вам расшифровать и выяснить, что клиенты считают ценным. Используя эти качественные и количественные методы, вы можете узнать, что клиенты хотят, как они хотят, чтобы продукт или услуга были доставлены, и за цену, которую они себе представляют.

2. Формирование и визуализация потока создания ценности.

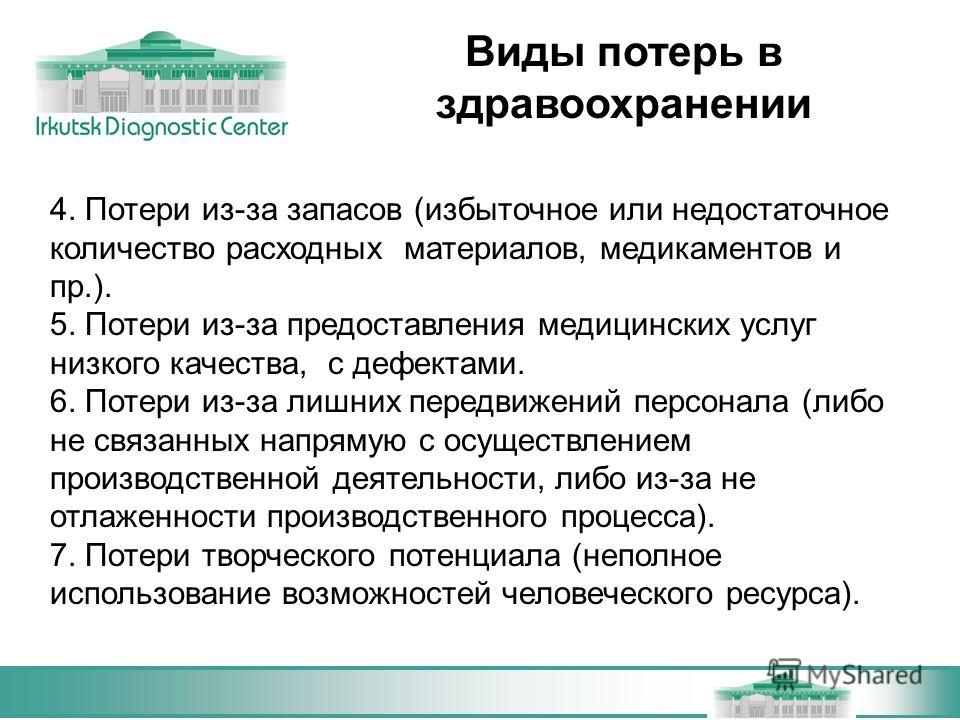

На этом этапе цель состоит в том, чтобы, используя ценность клиента в качестве ориентира идентифицировать все действия, которые способствуют созданию ценности. Действия, которые не увеличивают ценность для конечного потребителя, считаются потерями. Потери можно разбить на две категории: неценные добавленные, но необходимые и неценные, и ненужные. Последние являются чистыми потерями и должны быть устранены, в то время как первые должны быть максимально сокращены. Сокращая и устраняя ненужные процессы или этапы, вы можете гарантировать, что клиенты получают именно то, что им нужно, и в то же время снижать стоимость производства этого продукта или услуги. Для оптимизации работы и выявления потерь необходимо детально описать все действия от момента получения заказа, до поставки продукции потребителю.

Действия, которые не увеличивают ценность для конечного потребителя, считаются потерями. Потери можно разбить на две категории: неценные добавленные, но необходимые и неценные, и ненужные. Последние являются чистыми потерями и должны быть устранены, в то время как первые должны быть максимально сокращены. Сокращая и устраняя ненужные процессы или этапы, вы можете гарантировать, что клиенты получают именно то, что им нужно, и в то же время снижать стоимость производства этого продукта или услуги. Для оптимизации работы и выявления потерь необходимо детально описать все действия от момента получения заказа, до поставки продукции потребителю.

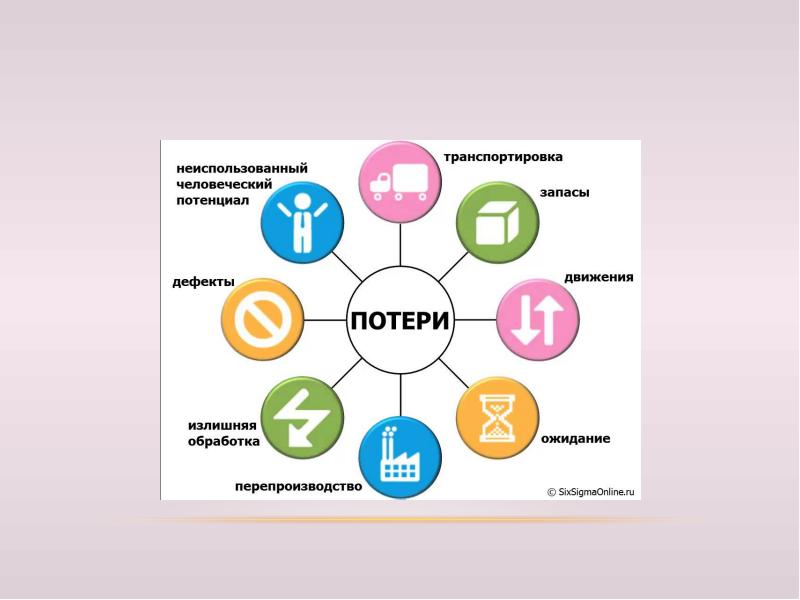

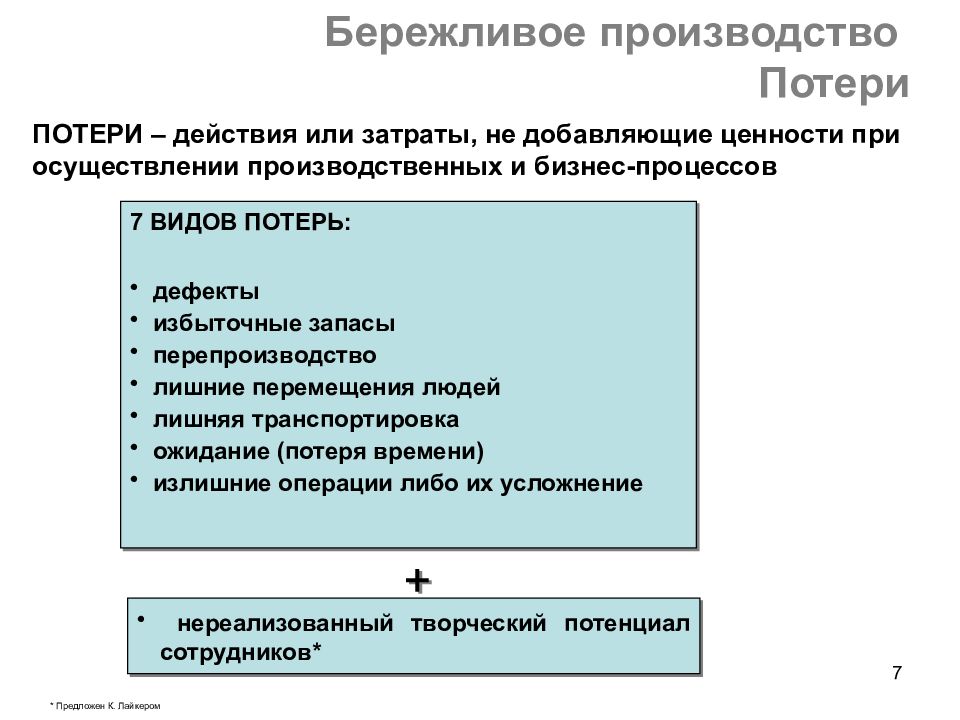

Виды потерь в основном рассматривают по 8 видам:

Перепроизводство

Излишние запасы

Дефекты

Действия не создающие ценности

Ожидание

Излишние передвижения

Транспортировка

Неиспользованный потенциал сотрудников

3.

Построение непрерывного потока создания Ценности.

Построение непрерывного потока создания Ценности.

Необходимо обеспечение бесперебойной работы всех этапов без прерываний и задержек. Некоторые стратегии для обеспечения бесперебойного выполнения операций по добавлению стоимости включают в себя: разбивку этапов, перенастройку этапов производства, выравнивание рабочей нагрузки, создание межфункциональных отделов и обучение сотрудников навыкам работы с разными навыками и адаптивность. Это может потребовать перепроектирования процессов или применения новых технологий. Все действия должны добавлять ценность продукту.

4. «Вытягивание» (Pull) потока.

Запасы считаются одними из самых больших потерь в любой производственной системе. Целью системы, основанной на «вытягивании», является ограничение запасов и незавершенного производства (WIP), обеспечивая при этом необходимые материалы и информацию для бесперебойной работы. Другими словами, система, основанная на «вытягивании», позволяет осуществлять доставку и производство точно в срок, когда продукты создаются в то время, когда они необходимы, и только в необходимых количествах. «Вытягивание» выполняется с учетом потребностей конечных клиентов. Следуя потоку создания ценности и работая в обратном направлении через производственную систему, вы можете быть уверены, что произведенная продукция сможет удовлетворить потребности клиентов.

«Вытягивание» выполняется с учетом потребностей конечных клиентов. Следуя потоку создания ценности и работая в обратном направлении через производственную систему, вы можете быть уверены, что произведенная продукция сможет удовлетворить потребности клиентов.

5. Стремление к совершенству.

Потери предотвращаются посредством выполнения первых четырех этапов: 1) определения Ценности, 2) Отображения потока создания ценности, 3) Построение непрерывного потока и 4) «Вытягивание» потока. Тем не менее, пятый шаг к достижению совершенства является наиболее важным среди них всех. Это формирует мышление Бережливого производства (Lean thinking) и постоянное совершенствование процесса, частью организационной культуры. Каждый сотрудник должен стремиться к совершенству, предоставляя продукцию в соответствии с потребностями клиента. Компания должна стать обучающейся организацией и всегда находить способы становиться немного лучше каждый день. Разумно и планомерно используя принципы Бережливого производства, только так, реально достичь высоких результатов!

Бережливое производство (Lean) не может быть разовым мероприятием, данная методология построена на непрерывном улучшении. Для этого используется очень много инструментов. Вот некоторые из них:

Для этого используется очень много инструментов. Вот некоторые из них:

Что такое бережливое производство?

В рубрике «База знаний» мы традиционно рассказываем нашим читателям о различных понятиях из сферы бизнеса. В этой статье я познакомлю вас, дорогие читатели, с термином «lean production», известным в России как «бережливое производство».

Когда появился этот термин?

Немного истории. В 80-х годах прошлого века на американском рынке появились японские автомобили, которые быстро завоевали его, подвинув на этом рынке отечественное автопроизводство. Японские машины, несмотря на невысокую сравнительную стоимость, не хотели ломаться. Тогда американские производители решили найти причину этого феномена. Они создали фонд и организовали исследовательский проект в рамках «Международной программы «Автомобили» Массачусетского технологического института, во главе которого стали Джеймс Вумек, Дэниел Джонс и Дэниел Рус. Исследовательская группа изучила практически весь мировой автомобильный рынок. В процессе этой работы родился термин «lean production». Его автором был Джон Крафчик, предложивший термин в промежуточном отчёте проекта, а затем его использовали в итоговом отчёте.

В процессе этой работы родился термин «lean production». Его автором был Джон Крафчик, предложивший термин в промежуточном отчёте проекта, а затем его использовали в итоговом отчёте.

Как термин превратился в стройную теорию?

Выводы, которые сделала исследовательская группа, заключались в следующем. На смену эпохи «массового производства» пришла новая эпоха «бережливого производства», которая началась в Японии, но неизбежно охватит весь мир. Из проведённого анализа следовало, что для перехода к новому типу производства предстоит изменить две вещи: менеджмент и ментальность.

Руководители проекта Джеймс Вумек и Дэниель Джонс опубликовали итоговые результаты в виде книги «The Machine That Changed the World (Машина, которая изменила мир)». Книга разошлась невиданным тиражом.

Осенью 1990 года авторы совершили мировое турне, посвящённое выходу в свет этого труда. В ходе поездки они встречались с сотрудниками различных компаний и пытались донести до них и их менеджеров информацию о наличии более совершенной технологии. Большинство принимало эту новость весьма прохладно, пренебрегая советами. Тем не менее, встречались люди, которые советовали Вумеку и Джонсу продолжать продвигать идеи бережливого производства.

Большинство принимало эту новость весьма прохладно, пренебрегая советами. Тем не менее, встречались люди, которые советовали Вумеку и Джонсу продолжать продвигать идеи бережливого производства.

Как создать такое производство?

Менеджеры, которые прониклись новой идеей стали задавать исследователям один простой вопрос: как создать такое производство? Конечно, им можно было посоветовать прочитать книгу Тайити Оно «Производственная система Тойоты: уходя от массового производства». В ней один из главных создателей производственной системы компании Toyota «Toyota Production System (TPS)» от первого лица описал этапы становления и развития TPS с 1945 по 1975 год. Но новая система, хотя и опирается на систему организации производства, разработанную японским автомобильным гигантом, подходит для любого производства. Японские компании почти сразу переняли опыт автомобилестроителей и начали его использовать. Постепенно концепция бережливого производства трансформировалась в концепцию бережливого предприятия. Речь идёт о чём-то гораздо большем, чем конкретная система менеджмента какой-то, пусть большой и знаменитой фирмы. Мы говорим о смене парадигмы в системе общественных производственных отношений. Это подтолкнуло Вумека и Джонса написать новую книгу «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании», в которой они выделили самые важные принципы бережливого производства.

Речь идёт о чём-то гораздо большем, чем конкретная система менеджмента какой-то, пусть большой и знаменитой фирмы. Мы говорим о смене парадигмы в системе общественных производственных отношений. Это подтолкнуло Вумека и Джонса написать новую книгу «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании», в которой они выделили самые важные принципы бережливого производства.

Почему термин «lean production» в России переводится как «бережливое производство»?

С адаптацией термина «lean production» на русский язык связаны определённые трудности. Дословный перевод английского слова «lean» означает «тощий, худой, постный, скудный, бедный, убогий». Ни одно из этих прилагательных со словом «производство» не сочеталось. У каждого автора, работающего с «lean production», был свой вариант перевода. В отечественных публикациях можно встретить такие термины как: «щадящее производство» и «рачительное производство». Встречались также: «поджарое производство», «стройное производство», «синхронное производство», «гибкое производство», «тонкое производство», «малозатратное производство», «совершенное производство». Возможно, есть и другие варианты, но в процессе перевода книгу Вумека и Джонса её название перевели как «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании».

Возможно, есть и другие варианты, но в процессе перевода книгу Вумека и Джонса её название перевели как «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании».

В чём суть бережливого производства?

Суть бережливого производства авторы этой теории изложили в виде пяти принципов.

Первый – определить ценность конкретного продукта.

Второй – определить поток создания ценности для этого продукта.

Третий – обеспечить непрерывное течение потока создания ценности продукта.

Четвёртый – позволить потребителю вытягивать продукт.

Пятый – стремиться к совершенству.

Максимальную выгоду от внедрения бережливого производства можно получить, если хорошо понять эти принципы и применять их в комплексе, тем самым обеспечив единство направления. Этим принципам, а также применению их на практике посвящена первая часть книги «Бережливое производство».

Что такое ценность продукта?

Отправная точка бережливого мышления – это ценность. Такое определение ценности дают авторы этой теории.

Ценность [товара, услуги] может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт (товар или услугу, или всё вместе), который за определённую цену и в определённое время способен удовлетворить потребности покупателей. Ценность создаётся производителем. С точки зрения потребителя, именно ради этого производитель и существует. Тем не менее, по ряду причин производителю очень сложно точно определить, в чём состоит ценность товара или услуги.

(Продолжение следует)

Татьяна Голец,

заместитель директора по качеству

Краткая история бережливого производства

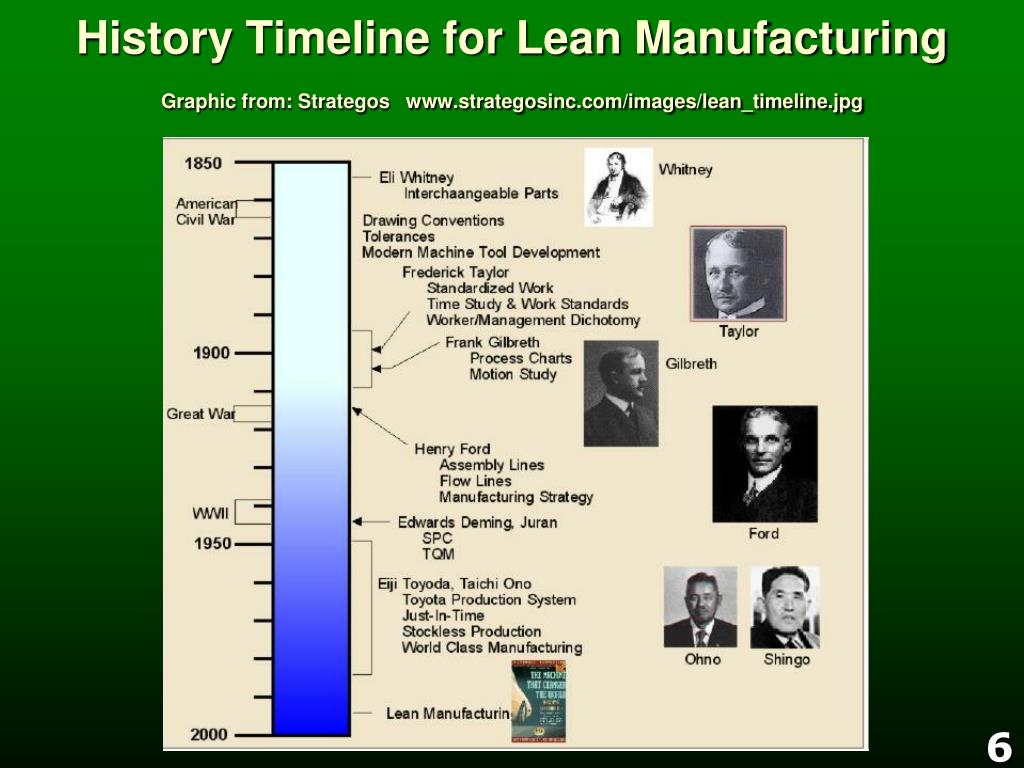

Хотя есть примеры строгого процессного мышления на производстве вплоть до Арсенала в Венеции 1450-х годов, первым, кто действительно интегрировал весь производственный процесс, был Генри Форд. В 1913 году в Хайленд-Парке, штат Мичиган, он сочетал взаимозаменяемые детали со стандартной работой и движущимся транспортом, чтобы создать то, что он назвал поточным производством. Публика уловила это в драматической форме движущейся сборочной линии, но с точки зрения инженера-технолога прорывы на самом деле пошли гораздо дальше.

В 1913 году в Хайленд-Парке, штат Мичиган, он сочетал взаимозаменяемые детали со стандартной работой и движущимся транспортом, чтобы создать то, что он назвал поточным производством. Публика уловила это в драматической форме движущейся сборочной линии, но с точки зрения инженера-технолога прорывы на самом деле пошли гораздо дальше.

Компания

Ford выстроила этапы изготовления в технологической последовательности, где это было возможно, используя специальные машины и датчики, работающие / непроходимые, для изготовления и сборки компонентов, входящих в транспортное средство, в течение нескольких минут и доставки идеально подходящих компонентов непосредственно к линии. Это был поистине революционный прорыв по сравнению с производственной практикой Американской системы, которая состояла из машин общего назначения, сгруппированных по процессам, из которых производились детали, которые в конечном итоге находили свое применение в готовых продуктах после небольшой доработки (подгонки) при сборке и окончательной сборке. .

.

Проблема с системой Форда заключалась не в потоке: он мог менять запасы всей компании каждые несколько дней. Скорее, это была его неспособность обеспечить разнообразие. Модель T не ограничивалась одним цветом. Он также был ограничен одной спецификацией, так что все шасси Model T были по существу идентичны до конца производства в 1926 году (у клиента действительно был выбор из четырех или пяти стилей кузова, функция, которую сторонние поставщики добавляли на заводе-изготовителе). самый конец производственной линии.Действительно, похоже, что практически каждая машина в Ford Motor Company работала с одним номером детали, и практически не было никаких замен.

Когда мир хотел разнообразия, включая модельные циклы короче 19 лет для Model T, Форд, казалось, сбился с пути. Другие автопроизводители отреагировали на потребность во многих моделях, каждая с множеством опций, но с производственными системами, этапы проектирования и изготовления которых регрессировали в сторону технологических участков с гораздо более длительным временем производства. Со временем они заполнили свои производственные цеха все более и более крупными станками, которые работали все быстрее и быстрее, очевидно, снижая затраты на этап процесса, но постоянно увеличивая время обработки и запасы, за исключением редких случаев — например, на линиях обработки двигателей — когда все этапы процесса могли быть быть связанными и автоматизированными. Хуже того, промежутки времени между этапами процесса и сложная маршрутизация деталей требовали все более сложных систем управления информацией, кульминацией которых стали компьютеризированные системы планирования потребности в материалах (MRP).

Со временем они заполнили свои производственные цеха все более и более крупными станками, которые работали все быстрее и быстрее, очевидно, снижая затраты на этап процесса, но постоянно увеличивая время обработки и запасы, за исключением редких случаев — например, на линиях обработки двигателей — когда все этапы процесса могли быть быть связанными и автоматизированными. Хуже того, промежутки времени между этапами процесса и сложная маршрутизация деталей требовали все более сложных систем управления информацией, кульминацией которых стали компьютеризированные системы планирования потребности в материалах (MRP).

Когда Киичиро Тойода, Тайити Оно и другие сотрудники Toyota рассматривали эту ситуацию в 1930-х годах, а особенно после Второй мировой войны, им пришло в голову, что ряд простых инноваций может сделать более возможным обеспечение непрерывности процесса. поток и широкий выбор продуктов. Поэтому они пересмотрели оригинальное мышление Форда и изобрели производственную систему Toyota.

Эта система, по сути, сместила фокус инженера-технолога с отдельных машин и их использования на поток продукта через весь процесс.Toyota пришла к выводу, что путем подбора машин в соответствии с фактическим объемом, внедрения машин с самоконтролем для обеспечения качества, выстраивания машин в последовательность процессов, новаторской быстрой настройки, чтобы каждая машина могла изготавливать небольшие объемы с большим количеством деталей, и иметь каждый процесс step уведомляет предыдущий шаг о своих текущих потребностях в материалах, можно будет получить низкую стоимость, большое разнообразие, высокое качество и очень быстрое время обработки, чтобы реагировать на меняющиеся пожелания клиентов. Кроме того, управление информацией можно было бы сделать намного проще и точнее.

Мыслительный процесс бережливого производства подробно описан в книге « Машина, которая изменила мир » (1990) Джеймса П. Вомака, Дэниела Рооса и Дэниела Т. Джонса. В следующем томе, Lean Thinking (1996), Джеймс П. Уомак и Дэниел Т. Джонс обобщили эти принципы бережливого производства еще дальше до пяти:

Уомак и Дэниел Т. Джонс обобщили эти принципы бережливого производства еще дальше до пяти:

- Укажите желаемую покупателем стоимость

- Определите поток создания ценности для каждого продукта, обеспечивающего эту ценность, и проанализируйте все потраченные впустую шаги (обычно девять из десяти), необходимые в настоящее время для его предоставления

- Обеспечить непрерывный поток продукта через оставшиеся этапы с добавленной стоимостью

- Введите тягу между всеми ступенями, где возможен непрерывный поток

- Стремитесь к совершенству, чтобы количество шагов, а также количество времени и информации, необходимые для обслуживания клиентов, постоянно сокращались

Lean сегодня

На момент написания этих слов Toyota, ведущий образец бережливого производства в мире, готов стать крупнейшим автопроизводителем в мире с точки зрения общих продаж.Его доминирующий успех во всем, начиная с роста продаж и рыночных долей на всех мировых рынках, не говоря уже о явном лидерстве в гибридных технологиях, является самым убедительным доказательством силы бережливого предприятия.

Этот постоянный успех на протяжении последних двух десятилетий создал огромный спрос на более глубокие знания о бережливом мышлении. Существуют буквально сотни книг и статей, не говоря уже о тысячах статей в СМИ, посвященных этой теме, и множестве других ресурсов, доступных этой растущей аудитории.

По мере того как бережливое мышление продолжает распространяться во всех странах мира, лидеры также адаптируют инструменты и принципы, выходящие за рамки производства, к логистике и распределению, услугам, розничной торговле, здравоохранению, строительству, техническому обслуживанию и даже правительству. Действительно, сегодня принципы бережливого производства и методы бережливого производства только начинают укореняться среди руководителей высшего звена и лидеров всех секторов.

Краткая история (точно в срок)Эли Уитни Изготовитель сменных частей. Бережливое производство не является чем-то новым. Он происходит от производственной системы Toyota или Линия бережливого производства и производства точно в срок (JIT) восходит к Эли Уитни. Ранние разработки Эли Уитни наиболее известен как изобретатель хлопкоочистительной машины.Однако джин был второстепенным. Фредерик В. Тейлор Создатель научного менеджмента. В течение следующих 100 лет производители в первую очередь интересовались индивидуальными По мере того, как продукты перемещаются от одного дискретного процесса к другому через систему логистики и

Фрэнк и Лилиан Гилбрет Промышленные инженеры и изобретатели процесса Это Фредерик Тейлор начал изучать отдельных работников и методы работы. Результатом было время Фрэнк Гилбрет («Дешевле на дюжину») добавил исследование движения и изобрел диаграмму процессов. Лиллиан Гилбрет внесла в смесь психологию, изучив мотивацию работников и В | Производственная система Toyota Победа союзников и огромное количество материалов, стоящих за ней (см. «A Тайити Оно Один из создателей производственной системы Toyota. В компании Toyota Motor Company, Тайчи Оно и Шигео Люди Toyota также признали, что система Ford имеет противоречия и недостатки, Toyota вскоре обнаружила, что заводские рабочие могут внести гораздо больше, чем просто мускулы. Шигео Шинго Первопроходец в области TPS и выдающийся промышленный инженер. Еще одно важное открытие связано с разнообразием продукции. Система Ford была построена вокруг единого, Синго, Все это происходило примерно между 1949 и 1975 годами. В некоторой степени это распространилось на другие Они вернули, в основном, такие поверхностные аспекты, как карты канбан и кружки качества. Норман Бодек впервые опубликовал работы Шинго и Оно на английском языке. Он много сделал для передачи этих знаний и повышения осведомленности в Производство мирового класса К 1980-м годам некоторые американские производители, такие как Omark Industries, General Electric и Джон Крафчик Бывший Консультанты взялись за кампанию, и аббревиатуры разрослись, как сорняки: Бережливое производство Машина, изменившая мир. Книга Вомака была прямым изложением истории Бережливое производство привлекло внимание производителей во многих странах.Бережливые внедрения стали обычным явлением. В График бережливого производства Нажмите, чтобы увеличить Основные элементы бережливого производства описаны на нашей странице «Принципы Нет кулинарной книги для производства. У каждой фирмы свой уникальный набор товаров, Разработка |

Что такое бережливое производство | История и ранние разработки

Lean — это концепция эффективного производства / операций, которая выросла из производственной системы Toyota в середине 20 века.Он основан на философии определения ценности с точки зрения клиента и постоянного улучшения способа доставки ценности за счет исключения любого использования ресурсов, которое является расточительным или не способствует достижению цели. Lean ориентирован на сохранение ценности с меньшими затратами; с конечной целью предоставить покупателю безупречную ценность за счет безупречного процесса создания ценности без потерь. Это достигается путем предоставления каждому работнику возможности полностью реализовать свой потенциал и, таким образом, внести максимально возможный вклад.

Цель расширения прав и возможностей основана на идее проявлять уважение к людям. Уважение к людям распространяется не только на конечного потребителя, но и на рабочих, поставщиков и общество. Для конечного потребителя бережливое производство стремится максимизировать предоставление ценности при минимизации потерь в процессе. Lean направлен на максимальное раскрытие человеческого потенциала, давая работникам возможность постоянно улучшать свою работу. Бережливые лидеры способствуют достижению этой цели посредством обучения решению проблем. Они помогают работникам расти профессионально и личностно, позволяя им гордиться своей работой.

В основе философии бережливого производства лежит концепция «кайдзен» или непрерывного совершенствования. Целью постоянного улучшения является устранение всех потерь в процессе предоставления ценности. Для этого Lean-лидеры должны идти туда, где создается ценность — обычно это называется гемба. В гемба они часто проводят время, тренируя и развивая своих людей. Они побуждают работников активно выявлять проблемы и искать возможности для улучшения.

История бережливого производства

Чтобы понять историю бережливого производства, мы должны вернуться к истокам современного производства.Генри Форд был первым, кто действительно интегрировал производственную систему под названием «массовое производство», которая позволяет производить большие количества стандартизированной продукции. Форд создал то, что он назвал поточным производством, которое включает в себя непрерывное движение элементов в процессе производства. Форд использовал массовое производство для изготовления и сборки компонентов своих автомобилей за несколько минут, а не часов или дней. В отличие от ремесленного производства, система массового производства поставляла идеально подогнанные и взаимозаменяемые компоненты.Этот процесс был очень успешным и позволил Ford Motor Company произвести более 15 миллионов автомобилей Model T в период с 1908 по 1927 год. Во время Второй мировой войны американские военные приняли систему массового производства Ford.

В 1926 году Сакичи Тойода основал завод автоматических ткацких станков Toyoda. Несколько лет спустя компания сменила название на Toyota, когда начала производить автомобили. В 1950 году Эйдзи Тойода, племянник Сакичи, участвовал в трехмесячном посещении завода Rouge в Ford в Дирборне, штат Мичиган.В то время предприятие в Дирборне было самым сложным и крупнейшим производственным предприятием Ford. Она производила почти 8000 автомобилей в день, в то время как Toyota производила только 2500 автомобилей в год.

Изучив производственную систему Ford, Эйдзи Тойода понял, что система массового производства, используемая Ford, не может быть использована Toyota. Японский рынок был слишком маленьким и разнообразным для массового производства. Требования заказчиков варьировались от компактных автомобилей до самых роскошных автомобилей. Система массового производства Ford ориентирована на объем производства, а не на голос клиента.Toyota сотрудничала с Taiichi Ohno, чтобы разработать новые средства производства. Они пришли к выводу, что с помощью машин правильного размера для фактического требуемого объема и внедрения машин с самоконтролем они могут производить продукты быстрее, дешевле, выше по качеству и, что самое главное, разнообразнее! Оно столкнулось с проблемой компромисса между производительностью и качеством. Его эксперименты привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota».

Производственная система Toyota

Производственная система Toyota (TPS) была создана на основе двух концепций: первая называется «Дзидока» (может быть переведена как «автоматизация с участием человека»), что означает, что когда возникает проблема, оборудование сразу останавливается, предотвращая выпуск бракованной продукции.Второй — это концепция «точно в срок», в которой каждый процесс производит только то, что необходимо следующему процессу в непрерывном потоке.

Toyota Production System (Lexicon, 2008)

В случае Jidoka оборудование останавливается при возникновении проблемы. Это позволяет одному работнику визуально контролировать и эффективно управлять множеством машин. При возникновении проблем рабочие должны решать их немедленно, иначе вся производственная линия остановится. Это выводит проблемы на поверхность и способствует выявлению и устранению их первопричин.

TИдея «точно в срок» проста — производить только «то, что нужно, когда это необходимо и в необходимом количестве». Используя принцип «точно в срок», Toyota может эффективно производить высококачественную продукцию за счет исключения отходов. Основываясь на основных принципах Jidoka и Just-in-Time, TPS может эффективно и быстро производить продукты с качественным звуком, по одному, которые полностью удовлетворяют требования клиентов.

Принципы бережливого производства

Принципы бережливого производства впервые были представлены в книге Джеймса П. «Машина, изменившая мир» (1991).Вомак, Дэниел Т. Джонс и Дэниел Роос. Авторы изучили несколько производственных систем и написали книгу на основе своих наблюдений в Toyota. Институт бережливого предпринимательства резюмировал эти принципы следующим образом:

- 1. Определите ценность с точки зрения конечного потребителя по семейству продуктов.

- 2. Определите все этапы потока создания ценности для каждого семейства продуктов, по возможности исключая те этапы, которые не создают ценности.

- 3. Сделайте шаги по созданию ценности в тесной последовательности, чтобы продукт плавно направлялся к покупателю.

- 4. По мере внедрения потока позвольте клиентам извлекать выгоду из следующего восходящего действия.

- 5. По мере определения стоимости идентифицируются потоки создания ценности, удаляются потраченные впустую шаги, вводятся поток и тяга, начинается процесс снова и продолжается до тех пор, пока не будет достигнуто состояние совершенства, в котором идеальная ценность создается без потерь.

Рисунок 2: Принципы бережливого производства (Lean Enterprise Institute)

Вомак и Джонс рекомендуют руководителям и руководителям, приступившим к экономичным преобразованиям, подумать о трех вещах:

- Цель : Какие проблемы клиентов решит предприятие. достичь своей цели процветания?

- Процесс : Как организация будет оценивать каждый основной поток создания ценности, чтобы убедиться, что каждый этап является ценным, функциональным, доступным, адекватным, гибким и что все этапы связаны потоком, вытягиванием и выравниванием?

- Люди : Как организация может гарантировать, что в каждом важном процессе есть кто-то, кто будет постоянно оценивать этот поток создания ценности с точки зрения бизнес-целей и бережливого процесса? Как каждый, кто имеет отношение к потоку создания ценности, активно участвовать в его правильном управлении и постоянном улучшении?

При разработке экономичной организации важно согласовать цель, процесс и людей.В бережливой организации проблемы рассматриваются как возможности для осмысленного обучения, а не как ошибки, которые нужно замалчивать. Менеджеры действуют как наставники и помогают другим научиться определять проблемы и ежедневно совершенствоваться. Бережливые лидеры также создают среду, которая привлекает и способствует обучению. Они практические и работают со своей командой в заводском цехе, чтобы по-настоящему понять проблемы.

Бережливое производство раньше рассматривалось как набор инструментов и методов, но теперь оно широко признано как фундаментальная философия бизнеса.По словам Дикманна, «бережливое производство не может быть сведено к набору правил или инструментов. К нему следует подходить как к системе мышления и поведения, разделяемой по всему потоку создания ценности ». Бережливое мышление больше не ограничивается производственной отраслью. Он был модифицирован и применен в нескольких других отраслях, таких как строительство, здравоохранение, программное обеспечение и многие другие. Было показано, что организации, которые постоянно практикуют бережливое производство, являются более инновационными и конкурентоспособными, что, в свою очередь, позволяет им быть более прибыльными и устойчивыми.

Используйте Lean Way, чтобы дать возможность командам всех типов и на всех уровнях вашей организации применять принципы Lean в своей работе. Начните с бесплатной 14-дневной пробной версии.

История бережливого производства | Что вам нужно знать для сертификации бережливого производства и шести сигм.

История бережливого производства связана с такими светилами, как Тойода, Форд, Оно, Тейлор и многими другими. Прочтите об их достижениях и вкладе.

Когда мы говорим о бережливом производстве, первое, что приходит в голову, — это Toyota.Однако стоит отметить, что история бережливого производства началась еще в 1450-х годах в Венеции, и после этого первым, кто интегрировал концепцию бережливого производства в производственную систему, был Генри Форд. Далее, в 1799 году Эли Уитни представил концепцию взаимозаменяемых частей. Затем, в 1913 году, Генри Форд продвигал процесс производства, экспериментируя с заменой и перемещением различных деталей, чтобы добиться стандартизации работы. Однако у системы Ford было ограничение: ей не хватало разнообразия и она применялась только к одной спецификации.

Это произошло только после Второй мировой войны в 1930-х годах. Toyota, вдохновившись производственной концепцией Ford, изобрела производственную систему Toyota. Предпосылка этой новой системы состоит в том, чтобы сместить акцент с использования отдельных машин на рабочий процесс в целом. Система продуктов Toyota направлена на снижение стоимости производства, повышение качества продукции и увеличение времени обработки, чтобы удовлетворять динамичные потребности клиентов. Некоторые из этапов, включенных в систему, — это определение размеров машин с учетом необходимого объема производства, саморегулирующиеся функции машины, чтобы повысить качество производимой продукции, упорядочение машин в соответствии с процессом, разработать быстрые шаги, чтобы стало возможным производство нескольких деталей в сравнительно небольших объемах, и поддерживая четкую связь требований к деталям между этапами процесса.

Ключевые голоса История бережливого производства

Концепция бережливого управления постоянно обновлялась в соответствии с меняющимися временами и потребностями отрасли. Благодаря такому динамизму в производственной среде ряд сторонников бережливого производства внесли значительный вклад в сферу бережливого управления.

Фредерик Тейлор

В начале 1890-х годов, отец научного менеджмента, Фредерик Тейлор тщательно исследовал методы работы и рабочих на заводском уровне.Под его руководством он продвигал такие концепции, как стандартизация работы, исследования времени и исследования движения, чтобы добиться эффективности в методах работы, процессах и операциях. Однако он проигнорировал поведенческий аспект работы, что вызвало много критики в его адрес.

- Принципы научного менеджмента: излагаются основы современной теории организации и принятия решений. Он делает это, описывая дилемму: рабочие питают опасения, что более высокая индивидуальная производительность в конечном итоге приведет к сокращению числа рабочих мест.Предложение Тейлора состоит в том, чтобы высмеять этот страх, создав стимулы для работников и изменив отношения между потребителями, акционерами и работниками. Отличное и информативное чтение для всех, кто интересуется методами эффективного управления.

Генри Форд

Начиная с 1910 года, Генри Форд впервые применил знаменитую производственную стратегию, в которой все ресурсы, используемые на производственной площадке — люди, машины, оборудование, инструменты и продукты, были расположены таким образом, чтобы непрерывный облегчен поток продукции.Самый ранний американский сторонник сокращения отходов (LEAN). С помощью этого процесса он добился огромного успеха в производстве автомобиля Model T и даже стал самым богатым человеком в мире.

Однако, когда мир начал меняться, Ford не смог изменить методы работы и потерпел неудачу, когда рынок требовал добавлять новые модели, цвета и разновидности продукции. Наконец, в течение 1920-х годов профсоюзы и распространение продукции уничтожили успех Ford, и именно к середине 1930-х General Motors доминировала на автомобильном рынке.

Сакичи Тойода

Сакичи Тойода основал прядильно-ткацкую компанию Toyoda в 1918 году. Сакичи Тойода был одним из первых участников успеха знаменитой производственной системы Toyota, которая направлена на устранение всех отходов, проповедуя Дзидока. концепция. Дзидока — «автоматизация с участием человека» означает обеспечение качества у источника. В 1896 году он изобрел автоматический ткацкий станок, который не только заменил ручную работу, но и ввел способность делать выводы в сам станок.Система повысила эффективность и результативность работы за счет устранения дефектов продукции и связанных с ними расточительных методов работы. Принцип заключался в том, что дзидока приводит к раннему обнаружению неисправности, простой остановке машины или процесса при обнаружении проблемы, немедленной фиксации неисправности и даже помогает исследовать основную причину проблемы.

Киитиро Тойота

Киитиро Тойота был основателем и вторым президентом Toyota Motor Corporation.Он был сыном Сакити Тойода, а позже, в 1937 году, он основал Toyota Motor Corporation. Он продвигал концепцию дзидока своего отца и развивал свою философию, касающуюся концепции «точно в срок» (JIT) в производстве. Он посетил завод Ford в Мичигане, чтобы разобраться в концепции конвейерной линии, а затем предложил производственную систему Toyota. Новая система была направлена на определение размеров машин с учетом фактического необходимого объема и ввела защиту от ошибок, чтобы гарантировать качество и правильную последовательность рабочих процессов.

Taichi Ohno

Одним из самых больших достижений Taichi Ohno была интеграция системы Just-in-Time с системой Jidoka. После своего визита в Америку для изучения методов Форда в 1953 году он был очень вдохновлен и понял будущие потребности потребителей в том, что они будут выбирать нужные продукты с полок и как они будут пополняться. Это вдохновило его на создание успешной системы канбан. Он даже практиковал метод доктора Эдвардса Деминга, чтобы обеспечить качество на каждом этапе процесса, от проектирования до послепродажного обслуживания потребителей.Это практиковалось и доводилось до уровня пола благодаря Оно, которое объединило эту философию с концепцией своевременности и принципом кайдзен Киирочо. Его считают настоящим архитектором «Производственной системы Toyota».

Производственная система Toyota опирается на ряд концепций, а именно вытягивающую систему, устранение отходов, быструю замену штампов (SMED), работу без добавленной стоимости, U-образные ячейки и поток отдельных деталей. Система вытягивания определяет поток материала между различными процессами в соответствии с потребностями клиентов.Компания практикует вытягивающую систему, используя систему Канбан, которая дает клиенту сигнал о том, что инструменты доступны для перехода к следующему процессу в последовательности.

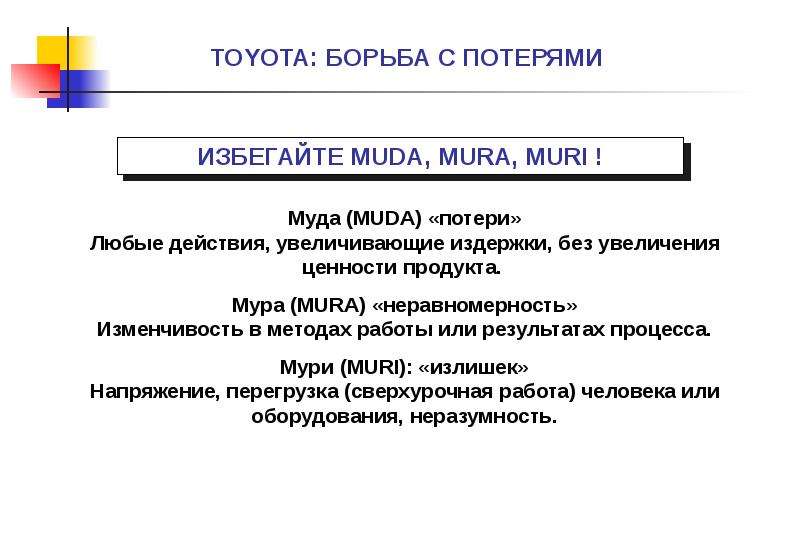

Производственная система Toyota также определяет отходы , называемые Muda, и признает, что отходы — это все, что не увеличивает ценности для клиентов. Отходы бывают семи видов; это перепроизводство, отходы запасов, дефекты, ожидание, движение, переработка, транспортировка и погрузочно-разгрузочные работы.Система направлена на выявление и устранение этих отходов, чтобы повысить эффективность и результативность производственной системы.