Бережливое производство история: История Бережливого производства (Лин-подхода) — LeanVector – — Lean manufacturing ( ) / .

Роль бережливого производства в современном мире

В статье рассмотрены история возникновения и основные принципы концепции бережливого производства. Представлены возможности его внедрения и положительный эффект.

В свете ухудшающейся экологической обстановки правительства различных стран начинают требовать от промышленных компаний более ответственного отношения к негативному воздействию, оказываемому на окружающую природную среду. Бережливое производство дает возможность сократить ресурсы, используемые для поддержки экономики, что не только позитивно сказывается на себестоимости производства, но и позволяет избежать многих проблем в долгосрочной перспективе. Для этого необходимо сосредоточиться на более рациональном использовании ресурсов, вместо наращивания производственных мощностей, сопровождающегося ростом потребления сырья [1].

Бережливое производство (Lean Production) — концепция управленияпроизводственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь (lean означает «стройный», «щадящий», «рачительный»).

Концепция берет свое начало из принципов компании «Toyota» и позволяет организовать производство продукции с минимальными затратами в кратчайшие сроки и при этом добиваться того уровня качества, которого требует клиент.

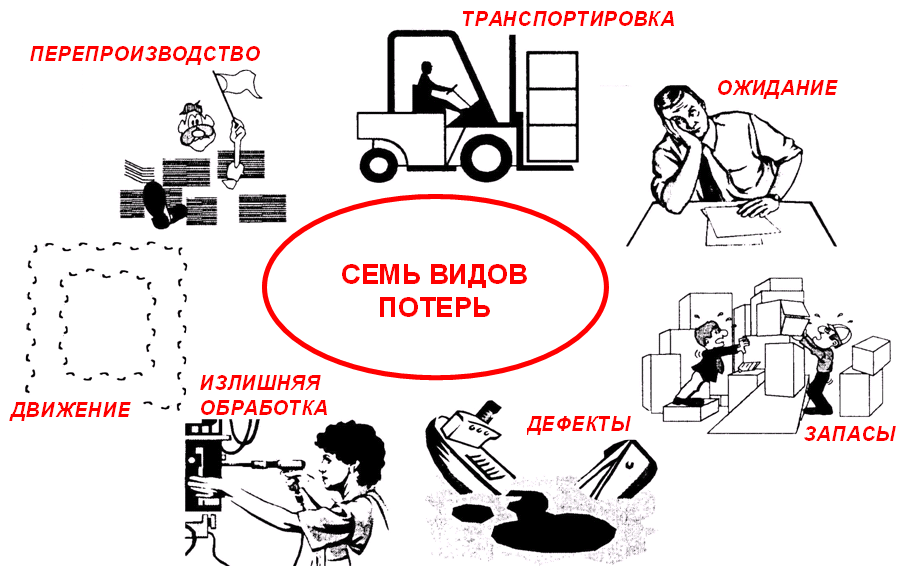

В 50-е годы XX века создатель производственной системы компании «Toyota» выделил 7 видов потерь:

потери из-за перепроизводства;

потери времени из-за ожидания;

потери при ненужной транспортировке;

потери из-за лишних этапов обработки;

потери из-за лишних запасов;

потери из-за ненужных перемещений;

потери из-за выпуска дефектной продукции.

Восьмую в своей книге «Путь развития Toyota» сформулировал Джеффри Лайкер, обозначив как «нереализованный творческий потенциал сотрудников» [2,3,4].

Чтобы сократить беспорядочные действия достаточно выделить аспекты, на которых следует концентрироваться в первую очередь:

Сложность — исключение или сокращение количества сложных технологических решений, поскольку они, как правило, требуют больших затрат и являются более сложными для контроля;

Труд — сокращение «ненужных» действий рабочих;

Перепроизводство — изготовление продукции в нужных объемах для немедленной поставки потребителю, вместо загрузки складов;

Пространство — рациональное использование рабочего пространства благодаря более удобному размещению оборудования, конвейеров, рабочих станций и сокращению складских помещений;

Энергия — рациональное использование энергии, энергоэффективное производство;

Дефекты — максимальное сокращение дефектов за счет более совершенного технологического цикла;

Сырье — стремление к стопроцентному использованию сырья и минимизация промышленных отходов; все материалы должны превращаться в конечный продукт.

Простои — недопущение простоев оборудования, производство должно идти единым слаженным потоком;

Время — исключение задержек, долгой настройки или вынужденного бездействия оборудования.

Транспортировка — исключение ненужных шагов по перемещению материалов, людей или информации, которые не влияют на конечную ценность;

Безопасность труда — исключение или сокращение риска для сотрудников.

Повысить энергоэффективность можно за счет более рационального использования рабочего пространства, сокращения потребности в транспортировке обрабатываемой продукции из одного подразделения в другое и снижения количества дефектов, нуждающихся в ликвидации.

Сократить объемы потребляемого сырья можно с помощью тщательного контроля за материалами, снижением числа дефектов и объемов промышленных отходов. Если материалы своевременно используются и не залеживаются на складе, это снижает риск их порчи и связанных с этим экономических потерь. Также это позволит сократить складские запасы, соответственно, и занимаемые площади.

Лин-философия предлагает сокращение объемов промышленных отходов, утилизация которых стоит компаниям немалых затрат, опираясь на принцип: «отходы — это потерянный ресурс». Реализация данной политики осуществляется через постоянную оценку затрат во всех производственных процессах, вовлечение сотрудников в экономию ресурсов, разработка мер по переработке и вторичному использованию материалов. Главное — системный подход и постоянное совершенствование.

Бережливое производство затрагивает и непроизводственные усовершенствования, а именно позволяет:

повысить надежность поставок;

сократить технологический срок выпуска продукции;

повысить общее качество продукции.

В настоящее время данную концепцию применяют мировые индустриальные лидеры, такие как «Ford», «Boeing», «Airbus», «GE», «Scania», «Alcoa», «Xerox», и сотни отечественных предприятии («РУСАЛ», «Группа ГАЗ», «КАМАЗ»).

Выводы:

Многие отрасли, такие как машиностроение, по своей сути является не слишком экологичными, а лин-технологии делают меры по защите окружающей среды финансово выгодными самой компании, за счет энергоэффективности и более рационального расхода сырья.

Позитивный эффект в сокращении урона, наносимого окружающей среде, позволяет также избежать дополнительных выплат, взимаемых во многих странах с производителей, отличающихся высоким потреблением ресурсов или большими объемами выброса вредных веществ.

Бережливое производство стало не только господствующей тенденцией в мировой экономике, оно также позволяет существенно снизить потребление ресурсов, делает промышленные компании более экологичными, кроме того, данная стратегия стала финансово привлекательной.

Литература:

-

Горин И. А. «Внедрение системы бережливого производства на российских промышленных предприятиях»; -

Сигео С. «Изучение производственной системы Тойоты с точки зрения организации производства»; М, 2010; -

Глушитель шума автотранспортных средств. Чернобровкина А., Виноградов В. Ю., Сайфуллин А. А., Джанибеков О.Т в сборнике: Поиск эффективных решений в процессе создания и реализации научных разработок в российской авиационной и ракетно-еосмической промышленности. Международная научно-практическая конференция. Казань, 2014г. С.68–69.

РОССИЙСКИЙ ПУТЬ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА | sibac.info

РОССИЙСКИЙ ПУТЬ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Карпова Наталья Петровна

д-р экон. наук, профессор, Самарский Государственный Экономический Университет, РФ, г. Самара

Горбачева Светлана Андреевна

студент Института коммерции маркетинга и сервиса, Самарский Государственный Экономический Университет, РФ, г. Самара

E-mail:

RUSSIAN WAY OF LEAN PRODUCTION

Karpova Natalia

research supervisor, Doctor of Economic Sciences, Professor, Samara State University of Economics, Russia, Samara

Gorbacheva Svetlana

student at the Institute of commerce, marketing and service Samara State University of Economics, Russia, Samara

АННОТАЦИЯ

В статье рассматриваются направления развития бережливого производства, возможность и примеры внедрения. Рассмотрены наиболее успешные для современного бизнеса инструменты бережливого производства.

ABSTRACT

The article discusses the development trends of lean production, opportunity and case studies. Considered the most successful modern business tools for lean production.

Ключевые слова: бережливое производство; производственная система Тайота; 5C; канбан; кайдзен.

Keywords: lean production; Toyota Production System; 5S; kanban; kaizen.

В последние годы идея освоения бережливого производства довольно быстро набирает обороты в России. Идея бережливого производства возникла в связи с изучением западными аналитиками принципов работы производственной системы Toyota (Toyota Production System, TPS), объединив их в систему Lean Manufacturing или Lean production. Термин был предложен Джоном Крафчиком, ныне главой Hyundai Motor America, при анализе им японского управления на промышленных предприятиях в 80-е годы прошлого столетия. Концепция бережливого производства основана на принципах производственной системы компании Tayota, созданной под руководством Сигео Синго и Таичи Оно.

По мере развития концепции бережливого производства выделилось несколько мнений на суть этого термина. Таичи Оно считал, что бережливое производство — это концепция управления, альтернативная массовому производству. Оно отмечал, что сущность бережливого производства сводится к сокращению длительности производственного цикла путем избавления от семи видов потерь (муда), а именно: потери перепроизводства, транспортировки, создания лишних запасов, производства продукции с дефектами, излишней обработки, ожидания, потери на лишние движения.

Вторая точка зрения принадлежит Сигео Синго, в соответствии с которой бережливое производство рассматривается, прежде всего, как философия управления персоналом, направленная в первую очередь на создание производственной культуры, а также понимание цели и миссии предприятия.

По нашему мнению, современная практика внедрения бережливого производства доказывает точку зрения Сиенго Синго, так как модель поведения персонала в компании, порядок принятия решений на производстве напрямую влияет на уровень затрат в производственной компании [2, с. 23].

История развития бережливого производства в России началась около 10 лет назад. Начало было положено приглашением в 2003 г. известного специалиста в этой области Майкла Веэйдера. В 2006 г. были запущены проекты Lean-школы и Lean-форума для создания базы предпринимателей, заинтересованных во внедрении японских принципов конкурентоспособности на своих предприятиях. Как показала практика, лидирующими отраслями, эффективно внедряющими Lean production на своих предприятиях, являются машиностроение, металлообработка, сборочные предприятия, железные дороги, а также некоторые производства потребительских товаров, банковское дело. Примерами таких компаний могут служить ОАО «РЖД», «Сбербанк России», НПО «Мир», «Альфа-банк», «Почта России», «Ростехнологии», «Татнефть», «Иркут», «Boeing Russia», «ТМС-групп», «Русские краски» и другие.

Стоит отметить, что в России разрабатывались методики, аналогичные Lean production — это система А.С. Родова «План-Поток-Ритм», созданная на юге России, в г. Новочеркасске, на Новочеркасском электровозостроительном заводе (НЭВЗ). Система А.С. Родова «План-Поток-Ритм» была ориентирована на творческое поведение людей за счет особенной промышленной культуры, способствующей проявлению инициатив. Это была система децентрализованного внутреннего планирования, в которой впервые в известной нам исторической практике России заговорили о производстве как управлении потоками, было четко понятно значение термина «временной ритм» который обеспечивает управление потоками. Синхронизируя действия, обеспечивая их соединение в более мощные потоки, были найдены решения децентрализованного планирования. Поэтому можно сказать вполне определенно, что культурная почва для современного внедрения Lean production на российские предприятия исторически существует еще с 60-х годов прошлого столетия [6, с. 68].

Самыми известными инструментами Lean production на сегодняшний день являются: выравнивание мощности, TPM (всеобщий уход за оборудованием), управление качеством, матрица потоков, расчет lean-показателей, мониторинг потерь, фотографирование рабочего дня, система вытягивания (канбан, JIT), определение очередности запуска изделия визуализация (андон, контрольные листки, контрольные карты и т.д.), картирование, SMED (быстрая переналадка), предупреждение ошибок, 5S (порядок на рабочем месте), автономизация (Дзидока, Poka-yoke), бережливая логистика (Milk run).

Согласно опросам российских предпринимателей, внедряющих Lean production, наиболее популярными инструментами в России являются: управление качеством (69 % осваивавших), визуализация рабочих мест (30 %), а также управление запасами (25 %). За период с 2009 г. более 100 российских компаний начали осуществление программ по бережливому производству, и многие из них уже добились значительного снижения себестоимости продукции и роста производительности труда [5, c. 39].

Так ярким примером элемента визуализации рабочих мест является съемка рабочих на местах по методике SMED и обсуждение проблемных мест в результате наблюдения на кружках повышения производительности труда. После просмотров рабочие предлагают множество решений по устранению неполадок на местах, что реализует один из важнейших принципов Lean production — использование потенциала рабочего. Стоит отметить, что организация кружков производительности или кружков качества (Quality circles) является исключительно японским методом управления на предприятии. Другие возможные решения по применению визуализации на предприятии представлены в таблице 1.

Таблица 1.

Методы повышения мотивации с помощью инструментов визуализации

Инструмент | Описание |

Четкое видение рабочими политики фирмы, ценностей компании, кодекс этических норм | Тесты разработанные руководством компании |

Флипчарт в цехе | Таблица по истории проблем и решений |

Стенд с фото проблем и целей цеха Доска проекта/процесса производства | Задают ориентир работы. Наглядно показывают достижения и результаты цеха. Доска проекта наглядно показывает весь производственный цикл и место каждого цеха в нем. |

Прозрачный ящик (или компьютер) для предложений | Обратная связь с руководством |

Бумажный периодический отчет топ-менеджмента — руководителя о проделанной работе | Создание отчетов перед коллективом. Сближение организационный структуры компании. Поддержание единого корпоративного духа. «Прозрачность» |

Однако не всегда внедрение методов Lean production приводит к результату. Мы считаем, что это связано в основном с двумя причинами: во-первых, нежеланием высшего руководства изменять привычное отношение к процессу производства, во-вторых, не пониманием нововведений у рабочих и персонала.

Майкл Вейдер отмечает, что очень трудно привлечь высшее руководство, генеральных директоров компаний на семинары, чтобы разъяснить им преимущества бережливого производства и практическую возможность внедрения этой концепции на российское предприятие. Слишком часто на учебу посылают руководителей среднего звена, после чего ожидают, что они вернутся в организацию и сами реализуют бережливое производство. Однако подобные проекты неосуществимы без прямой поддержки самого высшего руководства [5, с. 39].

Вместе с тем возникает еще одна проблема — качество внедрения методов Lean production на отечественных предприятиях. Многие руководители считают ее панацеей, которая сразу же после реализации базовых инструментов будет давать ощутимый результат. Мы считаем, что такое понимание процесса внедрения Lean production является пагубным и рассчитанным больше для получения разового результата. Не стоит забывать, что бережливое производство, как и другие концепции японского управления ресурсами (TQM, TPM, JIT, Kanban и т. д.) являются элементами цельной системы под названием Кайдзен. По мнению Ватанабе Ичиген, Кайдзен — это непрерывное, постепенное совершенствование продукции компании, производственных процессов, методов и технологий. Иногда его называют «стратегией небольших усовершенствований», в противовес большому скачку инноваций [2, с. 73].

Существуют разные точки зрения на готовность российского бизнеса осваивать бережливое производство. Как уже отмечалось барьер в умах большинства отечественных руководителей и их нежелание что-то менять является главной проблемой развития Lean production в России. Развитие бережливого производства в России находится лишь на начальном этапе своего развития и для получения конкретных результатов необходимы годы освоения и изучения «японской бережливости».

Список литературы:

- Автозавод «Урал» «группы ГАЗ» достиг рекордного темпа выпуска автомобилей [электронный ресурс] — Режим доступа. — URL:http://www.mashportal.ru/company_news-20428.aspx

- Ватанабе, Ичиген. Современные концепции управления: испытанные временем методы достижения успеха в конкурентной борьбе [Текст] /Ватанабе Ичиген // [пер. с англ. Кострикин Иван Иванович]. М.: ГроссМедиа, 2005 — 112 с.

- Кружки качества на японских предприятиях // М.: Издательство стандартов, 1990 — 99 с.

- Лайкер Дж. Дао Toyota:14 принципов менеджмента ведущей компании мира / Джефри Лайкер; Пер. с англ. 5-е изд.-М.: Албпина Паблишера, 2010. — 509 с.

- Реализация Лиин — программ в России будет расти» // Генеральный директор. Управление промышленным предприятием. — 2012. — № 9. — 68 с.

- Родов А.С., Крутянский Д.И. План, Поток, Ритм // Ростов: Ростовское книжное издательство, 1964 — 71 с.

- Юрасова Т. Пошел ты на гембу муду разгребать [электронный ресурс] — Режим доступа. — URL: http://expert.ru/expert/2006/30/sistema_toyota_dlya_rossiyskih_kompaniy

Бережливое производство Википедия

Бережли́вое произво́дство (от англ. lean production, lean manufacturing — «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена.

Основные аспекты[ | ]

Отправная точка концепции — оценка ценности продукта для конечного потребителя, на каждом этапе его создания. В качестве основной задачи предполагается создание процесса непрерывного устранения потерь, то есть устранение любых действий, которые потребляют ресурсы, но не создают ценности (не являются важными) для конечного потребителя. В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota — muda (яп. 無駄 муда), означающий всевозможные затраты, потери, отходы, мусор. Например, потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а также все расходы, связанные с переделкой, браком, и другие косвенные издержки перекладываются на потребителя.

В соответствии с концепцией бережливого производства, вся деятельность предприятия делится на операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Задачей «бережливого производства» является планомерное сокращение процессов и операций, не добавляющих ценности.

Виды потерь[ | ]

Тайити Оно (1912—1990), один из главных создателей производственной системы компании Toyota, выделил 7 видов потерь:

- потери из-за перепроизводства;

- потери времени из-за ожидания;

- потери при ненужной транспортировке;

- потери из-за лишних этапов обработки;

- потери из-за лишних запасов;

- потери из-за ненужных перемещений;

- потери из-за выпуска дефектной продукции.

Тайити Оно считал перепроизводство основным видом потерь, в результате которых возникают остальные. Джеффри Лайкер, исследователь производственной системы Toyota (наряду с Джеймсом Вумеком и Дэниелом Джонсом), в книге «Дао Тойота» добавил ещё один вид потерь:

- нереализованный творческий потенциал сотрудников.

Также принято выделять ещё два источника потерь — muri (яп. 無理 му́ри), — перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью и mura (яп. 斑 му́ра) — неравномерность выполнения операции, например, прерывистый график работ из-за колебаний спроса.

Основные принципы[ | ]

Джеймс Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» излагают суть бережливого производства как процесс, который включает пять этапов:

- Определить ценность конкретного продукта.

- Определить поток создания ценности для этого продукта.

- Обеспечить непрерывное течение потока создания ценности продукта.

- Позволить потребителю вытягивать продукт.

- Стремиться к совершенству.

Среди других принципов выделяются: достижение превосходного качества (сдача с первого предъявления, система «ноль дефектов», обнаружение и решение проблем у истоков их возникновения), гибкость, установление долговременных отношений с потребителями (путём деления рисков, затрат и информации).

Производственная система Toyota основывается на двух базовых принципах: «точно вовремя» и автономизации

описание, история и особенности 🚩 Управление бизнесом

Для сокращения затрат на предприятиях часто используются принципы бережливого производства. С их помощью появляется возможность сократить количество действий, не способных добавить потребительской ценности производственному процессу.

Под бережливым производством понимается особая схема управления компанией. Ее основной идеей является стремление исключить любые виды издержек, включить в процедуру оптимизации каждого сотрудника. Такая схема полностью направлена на потребителя.

Основоположником концепции является Тайити Оно, разработавший основные принципы. Он работал в Toyota Motor Co с 1943 года. В 1945 году Япония проиграла войну, чтобы выжить в условиях спада, необходим был новый подход к решению вопросов. В те годы безусловным лидером автомобильной промышленности была Америка. Она годами снижала издержки за счет наращивания массовости производства. Этот стиль очень быстро стал применяться во всех областях.

Президент Toyota Motor Co сказал о том, что догнать Америку необходимо за три года. Если этого не сделать, то автомобильная промышленность Японии просто не выживет. Поэтому все силы были потрачены на разработку собственной системы производства, которая отличалась от традиционной японской системы массового производства. При этом цели достигались не за счет расширения производственных площадей, а за счет выпуска небольшими партиями авто по новой схеме.

Ключевым фактором является опора на человеческий фактор и создание атмосферы взаимопомощи. Новые введенные принципы распространялись не только на работников, но и на клиентов, поставщиков. В последующие 15 лет Япония пережила необычно быстрый экономический рост.

Главным пунктом является оценка ценности выпускаемого продукта для конкретного потребителя. Создается ситуация, при которой происходит непрерывное устранение потерь. Это дает возможность убрать действия, которые потребляют ресурсы, но е формируют ценности. Тайити Оно были выделены несколько видов потерь:

- из-за перепроизводства;

- времени ожидания;

- ненужной транспортировки;

- лишних этапов обработки материалов;

- формирования лишних запасов;

- ненужных перемещений объектов;

- возникновения дефектной продукции.

Относится к видам потерь и неравномерность выполнения операции. Такое происходит, например, при прерывистом графике работы предприятия из-за колебаний спроса на потребительском рынке.

Для внедрения бережливого производства необходимо не только проработать потери, но и внедрить основные принципы. Первый предполагает: нужно определить, что создает ценность продукта с точки зрения потребителя. Иногда на предприятии выполняется большой объем манипуляций, которые оказывается неважны потенциальному клиенту. Такой подход позволит определить, какие процессы ориентированы на предоставление ценности, а какие нет.

Второй принцип направлен на определение ключевых моментов во всей цепочки производства и устранения потерь. Для этого детально описываются все действия от момента получения заказа, до передачи продукта непосредственно покупателю в руки. Благодаря этому можно выявить необходимое для оптимизации работы и стимулирования производства.

Третий принцип предполагает перестройку действий так, чтобы они представляли собой поток работ. Такой аспект предполагает, что все действия должны быть выполнены так, чтобы между ними не было простоев. Иногда этот аспект требует внедрение новых технологий. Тогда все процессы состоят из действий, которые положительно сказываются на самом продукте.

К четвертому принципу относится необходимость совершать действия, которые необходимы самому потребителю. Организация должна выпускать только продукцию в том объеме, который будет достаточен.

К пятому принципу относится необходимость постоянного совершенствования за счет сокращения ненужных действий. Воплотить систему в жизнь не получится, если принципы использовать только от случая к случаю. Если решили заняться внедрением системы, делать это необходимо постоянно.

Благодаря их применению воспользоваться принципами бережливого производства становится проще. Инструменты применяются по отдельности и комбинируются. К ним относится:

- Организация правильного пространства. Происходит осмысление проблем, обнаружение различных отклонений.

- Система информирования о проблеме. Подается специальный сигнал. Допускается остановка производства для предотвращения массового возникновения дефектов.

- Выстраивание потока без остановок и скопления буфера. Этот инструмент дает возможность устранить различные виды потерь начиная от излишних запасов.

- Все самое важное происходит не в офисах, а на производственных площадках. Вовлечение руководства уменьшает времени реакции при возникновении каких-либо проблем. Происходит укрепление дисциплины и получение сведений из первых рук.

- Всегда проверяется общая эффективность оборудования. С помощью данного инструмента отслеживаются три категории потерь, связанные с работой оборудования: готовность, производительность и качество.

Существуют и другие инструменты бережливого производства все они направлены на прозрачность управленческих процессов, снижение затрат на качество продукции и рост вовлеченности сотрудников в процесс производства.

Концепция является простой для понимания, но сделать так, чтобы она работала на практике сложно. Часто для внедрения принципов требуется изменение всей культуры компании. Это может потребовать не только временных, но и денежных затрат. Концепция ориентирована на максимальный учет интересов клиентов и потребителей. Высокая организация всех процессов позволяет избежать ненужных затрат и конкурировать в условиях современного рынка.

Мировой опыт показывает, что внедрение описанных принципов:

- на 35-70% увеличивает производительность труда;

- на 25-90% сокращает время производственного цикла;

- на 59-98% уменьшает возможность появления брака;

- на 40% увеличивает качество продукции.

Принципы бережливого производства могут применяться в различных сферах. Особенно актуальны данные аспекты в производстве, логистике, банкинге, торговле, создании информационных технологий, строительстве, медицинском обслуживании.

Внедрение принципов происходит в три этапа. Сначала происходит изучение спроса. Для этого применяются расчеты питча, времени такта и другие специальные технологии. На втором этапе происходит достижение непрерывности потока ценности. Происходит принятие определенных мер, которые дают возможность обеспечить потребителей продукцией своевременно и в нужных количествах. На третьей стадии происходит сглаживание, когда происходит сбалансированное распределение объемов и производимых работ.

Внедрение будет успешным, если в процессе использовался полный набор средств и ресурсов, был утвержден план обучения и квалификации сотрудников. Последнее имеет важное значение, поскольку при трудоустройстве на предприятие обычно приглашаются люди, которые имеют разные знания, навыки и опыт. Перенимать опыт можно как с использованием специальных обучающих программ, так и с помощью наблюдения за коллегами.

Кроме этого, бережливое производство предполагает развитие творческих способностей у сотрудников. Такой подход позволяет выходить за рамки конкретного предприятия эффективно работать в любом направлении. Все работники должны уметь находить разные варианты решения одной и той же ситуации.

Основатель бережливого производства

Основатель бережливого производства

Вхождение бережливого производства в промышленность произошло в 1950-е годы в корпорации под названием Toyota. Создателем данной схемы управления является Тайити Оно. Огромный вклад в дальнейшее формирование, как теории, так и практики бережливого производства внес его коллега по имени Сигео Синго.

По мнению Тайити Оно, в первую очередь, бережливое производство является специфической схемой управления организацией.

Также, Тайити Оно считает, что бережливое производство представляет собой концепцию управления производственным предприятием. В его основе находится постоянное желание нейтрализовать каждый вид потерь. Бережливое производство включает в себя вхождение в процесс улучшения бизнеса каждого сотрудника и максимальную направленность на потребителя.

Замечание 1

Бережливое производство появилось как истолкование идей производственной системы компании Toyota американскими специалистами её феномена.

Отправной точкой бережливого производства по мнению Тайити Оно является ценность для потребителя.

Ценность является полезностью, которая свойственна определенному продукту с точки зрения клиента. Ценность создает производитель в ходе исполнения большого количества определенных действий.

Тайити Оно определил, что бережливое производство на предприятии включает в себя проведение анализа ценности продукта, выпуск которого направлен на конечного потребителя. Главной целью концепции является развитие постоянного процесса устранения издержек. Проще говоря, бережливое производство включает в себя осуществление определенных работ, в результате которых происходит большое потребление ресурсов, но в итоге не создается какой либо ценности для итогового потребителя.

Например, в ситуации, в которой возникает необходимость того, чтобы готовое изделие или его составляющие находились на складе. При традиционной системе все затраты, которые будут связаны с браком, переделкой, хранением, и другими возникшими расходы переносятся на потребителя.

По мнению Тайити Оно, бережливое производство является своего рода схемой, в которой вся работа организации распределяется на определенные процессы и операции, которые добавляют и не добавляют ценность продукту. В качестве главной цели, таким образом, является планомерное снижение последних.

Биография и основные работы Тайити Оно

Тайити Оно родился в городе Дайрен, в Маньчжурии, 29 февраля 1912 года.

В 1932 году Тайити Оно закончил машиностроительное отделение Высшей технической школы в городе Нагоя. После этого начинает работать на прядильно-ткацкой фабрике под названием Toyoda Spinning and Weaving. В 1943 году переводится в компанию Toyota Motor Company. В 1949 году Тайити Оно становиться начальником механического цеха. В 1954 году становиться директором завода Toyota, а далее, в 1964 году, управляющим директором. В 1970 году является старшим управляющим директором, а затем и исполнительным вице-президентом компании.

В 1978 году Тайити Оно уходит из компании Toyota. Но, не смотря на это, продолжает занимать пост председателя совета директоров компании Toyoda Spinning and Weaving.

Замечание 2

За всю свою жизнь Тайити Оно написал несколько интересных книг. Дной из наиболее известных получила название «Производственная система Тойоты: уходя от массового производства».

Основные идеи Тайити включают в себя мысли и идеи трех основных менеджеров $XX$ века — Генри Форда, Сакити Тоёды и Киитиро Тоёды.

История возникновения и сущность бережливого производства — КиберПедия

Бережливое производство (от англ. Lean Manufacturing/ Lean Production/ Lean Enterprise) — широкая управленческая концепция, направленная на устранение потерь и оптимизацию бизнес-процессов: от этапа разработки продукта, производства и до взаимодействия с поставщиками и клиентами. Менеджмент Бережливого производства максимально ориентирован на выявление потребностей рынка и создание максимальной ценности для клиента при минимальных затратах ресурсов: человеческих усилий, оборудования, времени, производственных площадей и др.

Бережливое производство — это интерпретация идей Производственной системы Тойта американскими учеными. «Отец» Производственной системы Тойоты и бережливого производства Тайити Оно начал первые опыты оптимизации производства ещё в 1950-х годах. В те послевоенные времена Япония лежала в руинах и стране нужны были новые автомобили. Но проблема была в том, что спрос был не настолько велик, чтобы оправдать закупку мощной производственной линии, на манер Ford. Нужно было много разных видов автомобилей (легковые, мало- и среднетоннажные грузовики и пр.), но спрос на конкретный вид машины был невелик. Японцам пришлось учиться эффективно работать, создавая множество разных моделей в условиях невысокого спроса на каждую модель. Такую задачу до них не решал никто, так как эффективность понималась исключительно в терминах массового производства. Собственно, отсюда и родился термин lean, который придумал Джон Крафчик, один из американских консультантов. Ведь как ещё назвать систему, способную эффективно производить множество видов продукции при низких удельных затратах? Lean, то есть «бережливое». Сначала концепцию бережливого производства применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства, а потом в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, вооружённых силах и государственном секторе. Постепенно бережливое производство вышло за рамки предприятия. Теперь при помощи бережливого производства оптимизируют сферу услуг и процесс общения потребителя и поставщика, процесс доставки и обслуживания продукции. В период высочайшей конкуренции и обостряющегося кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене. Бережливое производство – это свежий взгляд на организацию производства и на организацию труда в компаниях. Бережливое производство – это стремление к организационному совершенству через бесконечный процесс борьбы с производственными потерями. Первым, кто опережая свое время осознал влияние скорости производственного процесса на затраты и понял что медленные процессы чреваты потерями был Генри Форд. Он говорил также что средства, вложенные в запасы, являются потерями, которые подобно другим потерям взвинчивают цены. В 1913 году ему удалось существенно уменьшить затраты труда на сборку «Форда» вследствие организации непрерывного потока сборки.

Но основные концепции бережливого производства, то есть концепции производства без потерь в полной мере были разработаны в Японии. Основатели будущего автомобильного гиганта Toyota Сакити и Киитиро Тоеда еще в 1920-х годах предложили останавливать производственный конвейер во всех случаях при возникновении ошибки, до этого брак устранялся после завершения изготовления продукта. Вторым их предложением было производить детали, необходимые именно в данный момент, а не впрок. Начиная с конца 1940-х годов, и в течение 30 лет менеджер, а затем и исполнительный директор компании Toyota Тайити Оно вместе со своими учениками дополнял, структурировал и систематизировал революционную концепцию бережливого производства, практически претворяя ее в жизнь.

Тайити Оно предложил отказаться от концепции массового производства, построенного на принципах изготовления больших партий деталей, которые затем ставятся в очередь на выполнение следующей операции в производственном процессе и предложил организовать производство таким способом, который позволил изготавливать небольшие партии (или даже единицы) продукции, точно соответствующие объемам потребления. Это повлекло за собой отказ от сложных конвейерных систем, объединявших десятки производственных стадий и переход к созданию производственных ячеек, введение правила при котором в предыдущей производственной ячейке запрещалось делать больше деталей, чем требовалось на следующей, ликвидацию производственных запасов и складского хозяйства и др. В конечном итоге все это резко ускорило производственный процесс, улучшило качество выпускаемых автомобилей (имеющих привлекательные для клиентов во всем мире ценовые параметры), повысило акционерную стоимость Toyotа.

Созданная на протяжении 30 лет в японской культуре производственная система Toyota (Toyota Production System, TPS) явилась теоретическим и практическим воплощением концепции бережливого производства. Затем концепция массового производства «партий и очередей» во всем мире и, прежде всего, в североамериканской и европейской культурах была серьезно потеснена концепцией бережливого производства «точно вовремя».

Производственно-экономические результаты деятельности компаний, успешно внедрявших бережливое производство во многих странах мира, в том числе и в России впечатляют. Значительно сокращается время между проектированием и выпуском новых продуктов, время между получением сырья и вручением готового товара потребителю. Становятся ненужными огромные складские помещения. Сокращается количество бракованных изделий. Уменьшается численность персонала и растет его мотивация. Увеличивается потребительский спрос. В общем случае переход от массового производства к бережливому, позволяет увеличить производительность труда в два раза, на 90% сократить уровень запасов и почти вдвое улучшить качество продукта. Экономия финансовых ресурсов обеспечивает постоянный рост компании. Все это убеждает скептиков в необходимости ознакомиться с концепцией бережливого производства, и попытаться трансформировать свою компанию в бережливое предприятие.

Концепция бережливого мышления и производства — это одно из модных направлений развития менеджмента, которое явилось еще одним каналом проникновения западных консультантов на российский рынок. Системное изложение этой концепции в русском переводе книги Вумека и Джонса «Бережливое производство» появилось на российских книжных прилавках только в 2004 году. Однако говорить, что эта концепция впервые пришла в Россию лишь тогда, было бы абсолютно неверно.

Все дело в том, что эта концепция, как и множество других, наводнивших наш бизнес идей, таких, как «шесть сигм», «пять С», TQM (всеобщая система управления качеством), TPM (всеобщая система обеспечения деятельности производства), JIT (точно в срок), КАНБАН и других подобных, являются компонентами огромной цельной системы японского менеджмента Кайдзен (постоянные улучшения), основанной на идеях Деминга, Джурана, Фейгенбаума и их японских коллег Исикавы, Тагути и Сингу. Внимательное изучение других концепций, выдаваемых за новое последнее слово в построении эффективного менеджмента, изложенных во многих книгах, заполнивших отечественные прилавки, таких, как BSC (система сбалансированных показателей), ABC (учет, основанный на процессном подходе), BPR (реинжиниринг бизнес-процессов), Agile Manufacturing System (быстрореагирующая система производства), Synchronous Manufacturing System (система синхронного производства), оказываются менее эффективным воплощением тех же идей. То есть это всего лишь системы, облегчающие переход от централизованного жесткого управления бизнесом к бизнесу, основанному на вовлечении работников и превалировании горизонтальных подходов к управлению над вертикальными. С этой точки зрения и различные классические варианты MRP и ERP также обеспечивают поддержку уходящим в прошлое неэффективным концепциям бизнеса. На смену им приходят различные варианты представления Кайдзен, одним из важнейших компонентов которого является Lean Production.

Бережливое производство состоит из двух элементов, первый из которых направлен на понижение себестоимости продукции и увеличение производительности труда, второй представляет собой полноценную философию совершенствования под названием Кайдзен(слово образовано из «кай», которое означает перемена, и дзен, что означает мудрость). Суть последней заключается в том, чтобы сотрудники постоянно совершенствовались и применяли в своей работе абсолютно новые подходы и технологии.

История внедрения бережливого производства в пищевой отрасли — компания «Дельмор»

Предлагаем вашему вниманию историю внедрения бережливого производства в компании «Дельмор», г. Красноярск, рассказанную самим директором предприятия. Нам она показалась весьма интересной и хотя немного запутанной, но очень честной. «Дельмор» занимаются производством продуктов питания и оказанием кейтеринговых услуг. История представлена как есть, без редакторских правок и изменений.

2005 год

Чтение книг. Кайдзен. Бережливое производство. Альтернативный менеджмент.

Восхищение. Азарт. Большое желание менять и внедрять.

Кайдзен-проект с консалтинговой компанией. Март — Май.

10 менеджеров обучаются в течение 3-х месяцев.

Результат. Больше всех учился директор – видимо, ему это было нужно больше всех.

Получили несколько последователей, которым интересно. Получено направление для дальнейшего изучения японских методов.

Внедрение.

Попытки читать лекции по бережливому производству сотрудникам компании. Полный провал. «Зачем нам это надо?» «Игры руководства» Отсутствие реальной обратной связи от сотрудников.

Внедрение бригадного подряда на пельменном участке.

Первая попытка разработки стандартов контроля качества на пельменном участке. Разработано 8 стандартов.

Большие трудности в написании кратких и понятных стандартов для рабочих.

Обучение работе по новым стандартам. Трудности в обучении. Люди говорят, что не понимают, зачем это нужно.

Сопротивление сотрудников на пельменном участке. «Мы, что в школе, сдавать зачеты?»

«Да мы лучше все уволимся!!!» В цехе гул, шушукание, напряженная атмосфера ожидания.

Проведена разъяснительная работа. Первыми сдают зачеты: начальник цеха и технолог, а потом все остальные.

Люди начали сдавать зачеты. Постепенно, выходя из офиса производства, успокаивали оставшихся, в том, что это не страшно. Некоторые сдавали по 5 раз. Сдали все.

Никто не уволился.

В течение недели, когда все сдавали зачеты, «фасовка» докладывала, что пельмени стали все одинаковые и качество улучшилось: «просто на глазах».

Принято решение прописать все стандарты контроля качества на всех участках. Проводить обучение людей работе по стандартам. Дано право не принимать фарши из мясного цеха, если они не соответствуют стандартам. Введено понятие «Внутренний клиент».

Пока руководители находились в цехе, система как-то работала. Но сбои по качеству все равно происходили.

В цехе существовала круговая порука. И стандарты приема продукции от участка к участку разрушали сложившиеся «воровские цепочки». Точнее не разрушали, а начали их выявлять. Стали возникать конфликты по вопросам качества. В этих конфликтах, при выяснении обстоятельств, получалось, что никто не понимает, как так получилось «Все делали по стандарту. Я не знаю, как так получилось»

Даже выдача испорченной продукции под ЗП ненадолго исправляла ситуацию. Видимо доходы от воровства значительно покрывали все штрафы. И как тут внедрять кайдзен.

Как НАШИ люди будут внедрять эти японские штучки?

Было проведена огромная работа по разъяснению новых методов работы. Читались лекции, проводились индивидуальные беседы с сотрудниками всех уровней. Явных улучшений не наблюдалось. В обостренной ситуации люди просто говорили: «Я уволюсь!», «Тут вам не Япония!», «Мы не японцы!»

Члены команды управления были идеалистами, а на самом деле мало что понимали про эти самые японские методы.

Читаем «Дао Тойота», «Учитесь видеть бизнес процессы».

2006 год

Изучение работы самого лучшего ТП (Торговый Представитель) на маршруте привела руководство в замешательство. «Переносчик заявок» была лучшей характеристикой.

Принято решение о введении стандартов работы ТП в отделе продаж. Из производства в продажи отозваны 4 бригадира участков и обучены работе по новым стандартам. Новый состав отдела продаж начал разрушать все устоявшиеся там мифы. «Расширяться в январе невозможно», «по 10-15 новых договоров в месяц заключать невозможно» и т.д.

Обучение по стандартам в ОП (Отдел Продаж) проводилось ежедневно, до тех пор, пока ТП не сдавал все зачеты на «отлично». Супервайзер выезжал на маршрут и делал аудит применения ТП навыков в полях.

Клиентская база быстро росла, качество обслуживания клиентов улучшалось. ТП стали понимать, что им дает знание стандартов.

Для снятия страхов и повышения психологической устойчивости были разработаны и внедрены ролевые игры. «Презентация компании и продукции в новой точке», «Работа с необоснованной дебиторской задолженностью» и др. В ролевых играх применялись различные сценарии поведения.

Сформировалась определенная методика обучения от стажера до ТП 1-ой категории.

Была разработана и внедрена отчетная планерка ОП по пятницам. Каждый ТП докладывал всему отделу продаж и руководству компании о своих достижениях за неделю.

Внедрены элементы визуальной системы управления. Для каждого маршрута ежедневно вывешивались графики с показателями, а также общие показатели продаж по компании.

В логистике проведена первая попытка разработки и анализа карты потока создания ценности.

В результате выявился саботаж и полное неприятие новых методов руководителем службы. «Я даже знаю, что нужно сделать, и знаю как, но зачем это нужно? Мы ведь итак справляемся?» И при этом говорится, что людей маловато для такой работы.

Вынуждены были применить жесткие методы давления и контроля исполнения. Через две недели время приема и оформления заявок от клиентов сократилось с 10 до 5 часов.

Отдел продаж начинает расширение в Красноярский край. Рост клиентов. Рост продаж.

Система обучения новых ТП, работает и дает хороший результат.

Появляется «Матрица навыков ТП отдела продаж».

Можно сказать о формировании некого подобия команды в отделе продаж.

В производстве все без перемен. Много проблем и нерешенных задач. Дисциплина слабая.

Качество неустойчивое. Менеджмент производства слаб.

2007 год

Март. Команда управления приходит в производство.

Перевод финансового директора на должность зав. производством.

Строится офис производства непосредственно в цехе.

Укрепление дисциплины на производстве. Контроль прихода и ухода с рабочих мест, контроль перекуров и времени на обед. Сопротивление «старожилов».

Сотрудникам объявлено о введении штрафов за нарушение производственной дисциплины. 10 % несогласных уволились. Наложили 12 штрафов. Через три недели дисциплина стала образцовой.

Установление порядка и чистоты на участках. 5S.

Ежедневная сдача участка бригадиру.

Введен график запуска производства.

Введен график Планово-Профилактических Работ по обслуживанию оборудования.

Замена всего состава мясного цеха. Воруют и ухудшают качество.

Усиление интереса к производству фаршей.

«Стояние в кругу». Когда наблюдаем, фарши розовые и густые. Когда не наблюдаем, серые.

Ужесточение стандартов контроля качества в мясном цехе.

Введено оперативное управление в компании. Планирование мероприятий и контроль их исполнения по часам. Сопротивление руководителей. Не привыкли они, чтобы их контролировали.

Мы сами не привыкли контролировать исполнение.

На фоне оперативного контроля нарастает конфликт с руководителем отдела продаж.

«Никто в компании не в состоянии понимать продажи». Классифицируем как звездную болезнь.

«Стояние в кругу» на CГП (Склад Готовой Продукции). Тридцать дней.

Дано определение «Черная дыра» — источник постоянных проблем. Нет дисциплины. Отгрузка до 11-30. Нет порядка. Забастовки грузчиков. «Мы не успеваем!!!» «Нужны еще люди!!!» Сколько ни посылали менеджеров на прорыв, ничего не менялось.

«Стояние в кругу»

Разрушение мифов. «Разгон тумана»

Работа с секундомером. Расчет времени такта. Разработка карты потока создания ценности. Разработка будущего состояния карты потока создания ценности. Устранение муда, мури.

Разработка первого стандарта и регламента работы СГП. Создание необходимых приспособлений. Строительство офиса для работников.

Внедрение. Обучение на практике. «Стояние в кругу»

Стыковка служб. Межфункциональное взаимодействие.

4 штрафа за опоздание водителей.

Разработан ежедневный бланк для кладовщика с указанием всех временных параметров и времени такта. Заполняется график своевременности отгрузки.

Дисциплина. Чистота и порядок. 5С.

Отгрузка автомобилей до 9-00. Одного грузчика сократили. Людей хватает.

Работают без замечаний.

2008 год

Усиление кризиса в Отделе продаж.

Увольнение руководителя отдела.

Увольнение 60 % ТП.

Производство.

Перепланировка всех производственных процессов.

Уменьшение перемещений по цеху 50%.

Уменьшение переноски тяжестей 80 %.

Выстраивание оборудования в линию (создание материального потока).

Сокращение общего производственного пространства на 40 %.

Создание U-образных ячеек (мясной цех, участок начинок, участок блинов).

Стыковка участков на минимальном расстоянии.

Все мероприятия проходят при активном участии рабочих. Нет никакого сопротивления.

Сокращение времени производственного цикла на блинном участке. 180 – 70 сек.

Строительство офисов на освободившихся площадях.

Наведение порядка в помещениях инженерной службы. 5С.

Обучение бригадиров и мастера визуальному контролю. Доски на каждом участке. Бригадиры каждый час заполняют информацию о ходе процессов.

Сокращение незавершенного производства с 1000 кг до 10 кг.

Сокращение запасов на СГП с 4-6 дней до 3 дней.

Трансформация участка фасовки. Обучение.

Осознание TOYOTA PRODUCTION SYSTEM (TPS) как единой и применимой системы.

Все элементы связаны и работают на усиление друг друга.

Попытки создать единый синхронизированный график производства.

Обучение мастера и зав. производством.

Отслеживание ежедневной производительности труда.

Переход к глубокому изучению процессов. «Нырять с головой» в любую проблему.

Осознание роли мастера и бригадиров в процессах. Их ответственность и способы влияния с точки зрения TPS. Разработка регламентов ежечасного обхода производства с целью оценки хода процессов.

Стандартизировано примерно 250 процессов.

2009 год

Замена состава мясного цеха.

Применен новый подход при вводе новых работников и их обучение.

Одновременно проведен аудит всех стандартов операций в мясном цехе.

В течение 2-х месяцев проводится ежедневное обучение новых рабочих мастером и зав. производством.

Качество фаршей улучшилось. Синхронизация выдачи фаршей улучшилась.

Поставлена задача о снижении времени производственного цикла.

Разработана карта текущего состояния.

«Стояние в кругу» мастера, зав. производством, директора. Замеры секундомером.

Поставлена задача: сократить время с 40 мин до 20 мин при изготовлении самого крупного замеса фарша. Выявление 7 видов потерь в операциях. Выявлено 24 проблемы.

Через три недели время – 25 мин.

К качеству замечаний нет.

Новые работники сами участвовали в улучшении процессов и операций.

Сформирован и отработан подход в стиле TPS при решении проблем.

На фоне кризиса резко улучшились все коммуникации в производстве. Стало легко внедрять и легко объяснять.

Продолжение следует…

Герман Юн — директор компании «Дельмор», 17.04.2009г.

16 разочарований в процессе внедрения японских методов управления:

Герман Юн

1. Даже члены команды, прошедшие обучение не являются лидерами перемен, а вполне могут быть скрытыми саботажниками.

2. Люди в Гемба не понимают и не хотят понимать странных желаний руководства по изменениям.

3. Никому в Гемба не нужны рассказы про японские методы. Мы — не японцы. Пора заканчивать с рассказами и заниматься практическим внедрением.

4. Идем на участки и меняем, улучшаем вместе с рабочими. Через 2 месяца все возвращается назад.

5. Пишем стандарты рабочим, но через 2-3 месяца уже никто не работает по стандартам. Необходимо создавать систему постоянной поддержки.

6. Учим бригадиров вместе с рабочими работе по стандартам. Надеемся, что бригадиры будут поддерживать. 2 месяца и все вернулось назад.

7. Как учить бригадиров? Непонятно. Как учить мастера и зав. производством? Не умеем и не знаем, чему учить менеджмент с точки зрения бережливого производства.

8. Оказывается, нужна железная дисциплина для правильного старта внедрения изменений. Дисциплина начинается с ТОП-менеджеров.

9. Оказывается, что за дисциплину нужно бороться всем вместе, начиная с директора и далее по цепочке: зав. производством, мастер, бригадиры.

10. Нужно заставлять всех менеджеров ходить в Гемба, а не сидеть в кабинетах. При этом менеджеры должны четко понимать, зачем они идут в Гемба.

11. Нужно заставлять себя преодолевать нежелание учить людей и быть тренером.

12. Нужно учить всех ТОП быть тренерами. Появляются новые требования к ТОП и менеджерам.

13. Нужно терпеливо учить ТОП. Учить TPS на практике и проверять усвоение. Нельзя научить в аудитории.

14. Каждое изменение на участке для рабочих приводит к изменению регламентов работы бригадира, мастера, зав. производством.

15. Только через годы постоянного воздействия на рабочих и менеджеров и при низкой текучести кадров появляются результаты.

16. Необходим постоянный аудит системы поддержки и совершенствования, начиная с уровня директора. Не верить и не надеяться, что это будет происходить автоматически.

А так выглядит один из продуктов компании «Дельмор».

Источник: Сити-Центр

Павел Рабунец

Руководитель и главный редактор Leaninfo.ru. В Институте комплексных стратегических исследований отвечает за развитие издательского направления — книги по бережливому производству. Преподает «бережливое производство» в Томском политехническом университете.

Поделиться с друзьями:

Подписывайтесь на Leaninfo.ru в соцсетях: Facebook или ВКонтакте.

Или следите за новостями бережливого производства по email.