Бережливое производство тренинг: Основы Бережливого производства (2 дня). – Тренинг-семинар по бережливому производству: программа, цели обучения

Основы Бережливого производства (2 дня).

Между первым и вторым турами симуляции «Производство автомобилей» участники знакомятся с такими базовыми подходами в организации Бережливого производства, как «Визуализация», «Создание связанного (непрерывного) потока», «Время такта», «Вытягивание и Канбан», «Выравнивание».

Во время второго тура симуляции участники смогут организовать игровое производство уже с применением вышеперечисленных подходов. По нашей практике участникам тренинга всегда удается значительно улучшить основные параметры производственной системы:

- Увеличение производительности труда: 50 — 300%

- Сокращение количества брака: от 20 – 80% до 0 – 20%

- Сокращение объема незавершенного производства: 2 – 10 раз

- Существенно сокращаются затраты времени на управление производством и логистикой

- В несколько раз сокращается время выхода первого готового изделия после начала производства

- Значительно увеличивается ритмичность производственного процесса.

Иногда участникам удается так организовать производство, что не требуется произносить ни слова. Изготовление автомобилей, включая поставку материалов и доставку готовых изделий заказчику, идет в полной тишине.

По окончании второго тура симуляции также проводится ее всесторонний анализ. При анализе результатов тренером обязательно делается особый акцент на то, что в обоих турах симуляции время производства, объем человеческих и технических ресурсов, а также технология производства были неизменными.

Участники, как правило, приходят к выводу, что значительное улучшение основных показателей производства было достигнуто только за счет организационных мер, направленных на улучшение качества планирования, планировки производства, организации потока и рабочих мест, стандартизации и визуализации, правильного распределения имеющихся ресурсов, с учетом имеющихся компетенций сотрудников.

В семинаре также используются видеоролики, на которых показаны способы организации производственных систем российских и зарубежных предприятий.

В ходе тренинга используются примеры из реальных консалтинговых проектов группы «Лин Консалт» по внедрению Бережливого производства на предприятиях России и Казахстана, в т.ч. на совместном франко-казахстанском предприятии.

Участники знакомятся также со стратегиями и способами внедрения системы Бережливого производства в российских условиях.

Тренинг-семинар по бережливому производству: программа, цели обучения

Программа тренинга

Практикум в процессе обучения

Что такое бережливое производство

Целевая аудитория: руководители, начальники отделов, производственных подразделений, те, кто занимает руководящие должности.

Цель тренинга «Бережливое производство»: изучение практических основ применения системы бережливого производства.

Бережливое производство: тренинг семинар и его программа

В программу тренинга входит рассмотрение несколько тем:

- Принципы бережливого производства.

Рассматриваются стратегические направления компании по применению системы бережливого производства. Участники узнают о ценности такого подхода для потребителя, в чем она выражается, как оценивается, а также о совокупности концепций, которые стали частью изучаемой системы.

- Потери и их виды.

Подпункты темы:

- Снижение потерь.

Участникам предложат изучить карту потока создания ценности. В ходе обучения бережливому производству будут представлены методики, используемые для выявления дефектов, бракованной продукции, а также изучен комплексный подход к повышению уровня качества.

- 5S — организация рабочего пространства.

Данная тема включает освещение этапов изменений, различные особенности организации, как производственного, так и офисного пространства. В рамках темы рассматриваются методы оценки организованности.

- Кайдзен.

Подпункты темы:

- Рассмотрение двух подходов к кайдзен: подача предложений и ее система, мероприятия блиц-кайдзена;

- Изучение факторов успешного непрерывного совершенствования.

- Just-in-Time.

Предполагает изучение понятий вытягивания и выталкивания, а также применение принципов супермаркета в производственных условиях.

- Работа с оборудованием.

Подпункты темы:

- Оценка общей эффективности работы используемого оборудования;

- Особенности всеобщего ухода за техническим оснащением;

- Система и особенности быстрой переналадки под другое изделие.

- Методы решения проблем.

В ходе тренинга «Бережливое производство» рассматривается цикл PDCA, а также SMART-цели, изучаются 5 «почему», а также принцип Парето. Участники знакомятся с диаграммой Исикавы.

Практикум тренинг-семинара «Бережливое производство»

- Работа в группе с целью поиска потерь;

- Участие в игре «производство счетных палочек»;

- Деловая практическая игра 5S;

- Индивидуальная работа, которая позволит оценить состояние рабочего места;

- Мозговой штурм: цель – решить одну ключевую проблему развития компании;

- Работа с индивидуальной оценкой потенциала возможностей внедрения системы на предприятии;

- Групповая работа с решением задачи по определению рисков и возможностей внедрения системы.

Валерий Казарин о тренинге «Бережливое производство»

Что такое бережливое производство? Чего можно добиться при его внедрении?

Это системный подход к оптимизации процесса производства путем снижения потерь, издержек. При правильном внедрении средние показатели эффективности:

- На 20-30% сокращаются затраты;

- На 20-25% растет производительность труда;

- На 50-70% снижается время, необходимое на переналадку оборудования;

- На 40-60% сокращается время производственного цикла;

- На 30-40% уменьшаются сроки поставок продукции;

- На 30-40% высвобождается производственная площадь;

- На 10-15% увеличивается оборот денежных средств;

- На 20-25% снижаются трудовые затраты.

Немного истории

Концепция бережливого производства основывается на системе производства, внедренной компанией Toyota. Эта система известна как Toyota Production System. Была внедрена после 2-ой Мировой войны компанией Тойота, которая использовала принцип поточного производства, предложенный Генри Фордом. Дополнительно был внедрен ряд эффективных идей, применены методы в сфере логистики, качества, планирования производства, лидерства, мотивации. Итог внедрения – предложение продукции лучшего качества при дефиците финансов и трудовых ресурсов.

На данный момент уже многие крупные компании России успешно провели внедрение бережливого производства, получив желаемый результат.

Возможно, вас также заинтересуют программы:

Поделиться в соц. сетях

Организация бережливого производства, система, принципы и методы

На тренинге Дмитрия Гусева по бережливому производству Вы изучите и освоите основы Кайдзен. Сможете отчетливо увидеть «мууда», на своем предприятии. А полученный опыт команды зародит на Вашем предприятии задатки саморазвивающихся улучшений.

- Хотите навести порядок в своем бизнесе?

- Хотите создать эффективную систему совершенствования производства и процессов вокруг него?

- Хотите создать атмосферу развития и постоянного улучшения? Получить значимые эффекты с минимальных инвестиций.

- Хотите достигать бизнес-результатов в нужные Вам сроки?

На тренинге Дмитрия Гусева Вы изучите и освоите основы Кайдзен. Сможете отчетливо увидеть «мууда», на своем предприятии. А полученный опыт команды зародит на Вашем предприятии задатки саморазвивающихся улучшений.

Именно знание способов устранения «мууда» позволит Вам и Вашей команде сменить курс на совершенствование и снижение затрат. Вы сможете узнать, что такое Гемба Кайдзен и опробовать полученные знания на макете.

В центре тренинга «Бережливое производство, как движущая сила бизнеса»– Вы и Ваша команда. На тренинге Вы научитесь намного лучше понимать и использовать сильные стороны рационализаторской идеи, использовать ее и превращать в мощный ресурс руководителя.

Задачи тренинга «Бережливое производство, как движущая сила бизнеса».

- Установить четкое понимание способов выявления потерь (мууда).

- Научиться применять методики постоянного улучшения. Перейти от «рамки проблемы» к «рамке результата».

- Усовершенствовать подход подчинённых, к рационализаторской деятельности.

- Перейти от модели «стандартизируй-делай-проверяй-воздействуй» к циклу «планируй-желай-проверяй-воздействуй».

- Узнать и научиться применять ключевые инструменты Кайдзен.

- Освоить PDCA. Перейти к цикличному пониманию совершенствования «планируй-делай-проверяй-воздействуй».

- Принять путь совершенствования и научиться противостоять «Фомам неверующим».

Знакомство с Кайдзен (немного истории):

- Что такое КАЙДЗЕН?

- Muda — потери.

- Виды потерь:

- Перепроизводство.

- Не нужная/лишняя транспортировка.

- Потери в ожидании.

- Излишние запасы.

- Потери из-за выпуска дефектов.

Знакомство с мифами вокруг Бережливого производства:

- Решит все проблемы.

- Не требует затрат и усилий.

- Это легко и просто.

- Это просто снижение запасов.

- Это просто сокращение численности рабочих.

Цикл PDCA (Plan — Do — Check — Act) — модель непрерывного улучшения процессов:

- Планируй

- Действуй

- Проверяй

- Воздействуй

- Планируй

- и т.д.

Составляющие бережливого производства

- ‘Just-in-time’ – точно вовремя.

- Canban – система организации снабжения.

- SMED – принципы быстрой переналадки.

- Total Productive Maintenance (TPM) – система обслуживания.

- Poka-yoke – принцип нулевой ошибки – «защита от дурака»

- 5S – система рационализации рабочего места.

Типовые ошибки которые допускаются при внедрении бережливого производства:

- Непонимание роли руководства при внедрении системы.

- Построение «Системы», не обладающей необходимой гибкостью.

- Начало внедрения не с «основ».

- Изменяются рабочие места, но не меняются привычки.

- Все измерять (собирать данные), но ни на что не реагировать.

- «Паралитический анализ» (бесконечный анализ ситуации, вместо непрерывных улучшений).

- Обходиться без поддержки.

Технологическая практика.

Практическая работа с уклоном на технологическое решение.

Цель – освободиться от стереотипов «как написано так и делаем». Научиться работать вместе, оптимизировать, совершенствовать.

Стратегическая практика.

Практическая работа с элементами стратегического планирования, работа над участком производства.

Цель: Обрести креативный подход к решению производственных задач.

Разбор полученных результатов тактической и стратегической практики.

Выводы. Анализ полученных навыков.

Вручение сертификатов, всем участникам тренинга.

Отметка лучших лидеров с вручением памятного символа.

Справка

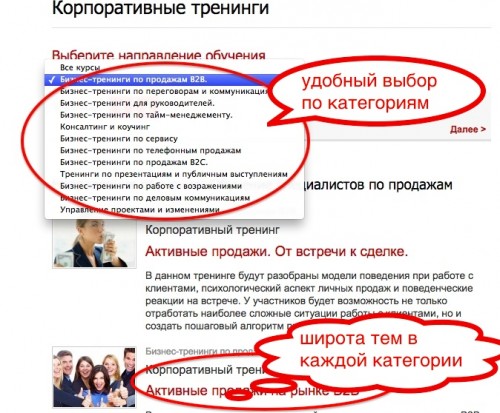

Компания «Новые технологии бизнес-обучения» предлагает удобный каталог бизнес-тренингов, который содержит более 100 программ.

В том числе — это полный перечень тренингов для руководителей. С программами можно познакомиться в специальном разделе каталога сайта: «Обучение для руководителей»

Каталог разделен на 22 направления, в том числе это тренинги по продажам, тренинги для руководителей, тренинги переговоров, тайм-менеджменту, управлению конфликтами, тренинги для call-центров, тренинги по сервису, тренинги по телефонным продажам, публичным выступлениям, работе с возражениями, деловой коммуникации, а также консалтинг и коучинг специалистов разных уровней от менеджеров среднего звена (групповой коучинг) до индивидуального коучинга руководителей компаний и владельцев бизнеса.

Подобный структурированный каталог, где представлены бизнес-тренинги на большинство актуальных тем, во многом является уникальным на рынке бизнес-обучения.

Новости

Возможно, лучшая книга по продажам B2B.

В издательстве «Манн, Иванов и Фербер» вышла книга Михаила Казанцева «Школа B2B продаж. От понимания ситуации клиента к сделке» — первое в России визуализированное пособие, где системно рассматриваются технологии продаж B2B. Книга быстро завоевала признание читателей и популярность. По итогам первой недели продаж книга стала бестселлером. В книге описаны 9 измерений ситуаций сделки и кардинальные различия между B2B и B2C продажами. Книга богато иллюстрирована и содержит 115 авторских рисунков.

Коучинг для руководителей и владельцев бизнеса от Михаила Казанцева

Открылась регистрация на индивидуальный коучинг Михаила Казанцева для владельцев компаний и руководителей.

Регистрация традиционно проходит раз в год. Количество участников программы в 2017 году не превысит 5 человек. Программа адресована владельцам и первым лицам компаний.

Особенность коучинга Михаила Казанцева — в использовании, помимо процедур классического коучинга, целого арсенала психологических методик.

Ювелирное соединения бизнес подхода и психологии позволяет клиентам Михаила Казанцева решать системные задачи на границе бизнеса и жизни, находить новые ресурсы как для развития организаций, так и для личного счастья и процветания.

«Будь хозяином своего бизнеса, а не его рабом!» — девиз программы.

Бережливое производство, система, инструменты, организация и ведение

Тренинг-практикум, направлен на изучение практического внедрение инструментов Бережливого производства и применение Lean концепции.

Введение

Тренинг-практикум, направлен на изучение практического внедрение инструментов Бережливого производства и применение Lean концепции.

Тренинг позволяет сформировать навык практического применение инструментов на производственной площадке, освоить навыки вовлечение персонала в практику достижение целевых показателей компании в области производительности.

Цели обучения

- Познакомить персонал компании с концепцией «Бережливого производства» и основными направлениями повышения производительности труда.

- Показать модель практического применения инструментов Lean на предприятиях и спрогнозировать модель развития производственной системы в компании.

- Получить практический навык поиска потерь производительности, влияющие на общую производительность труда персонала, потери в технологии производства и работе оборудования.

- Ознакомить участников семинара с соприкосновениями концепции «Бережливых технологий» и международных стандартов ISO 9000/1.

- Изучить модель внедрения инструментов Lean (5С, VSM, SMED, Стандартизированная работа, Kaydzen) в производственных подразделениях компании.

- Провести практикумы на производственной площадке компании, в результате участники тренинга получат практический опыт внедрения инструментов на местах.

- По итогам тренинга разработать план мероприятий внедрения инструментов «Бережливого производства» в подразделениях компании.

Ожидаемые результаты участников тренинга

- Познакомятся с концепцией практического внедрения «Бережливого производства», применением модели эффективного повышения производительности труда на производственной площадке.

- Освоят практические навыки применения инструментов 5S, VSM, SMED, «Стандартизированная работа».

- Kaydzen. Познакомятся с инструментами вовлечение персонала компании в постоянную модель улучшений на производстве и развитие мотивации.

- Освоят навыки ведение документированной работы по инструментам «Стандартизированная работа» и «вовлечение».

- Освоят навыки формирование рабочей группы для внедрения инструментов и достижение целей компании в области производительности.

Программа тренинга

Что такое «Бережливое производство»

- Концепция, роль культуры как источник повышения производительности труда компании.

- Роль концепций «бережливых технологий» в модели производственных систем современной промышленности.

- «Бережливое производство» как модель оценки эффективности производственной системы компании.

Видео и Фото-примеры реализации проектов на предприятиях, внедряющих инструменты Lean/«Бережливого производства», показатели эффективности (измерители эффективности экономических показателей, полученные компаниями за счет внедрения бережливых потенциалов/инструментов).

Основы «Бережливого производства», 7 видов потерь общей производительности труда (как потери влияют на производительность производственного персонала).

- Перепроизводство.

- Лишние запасы.

- Лишние перемещения.

- Лишние передвижения.

- Ожидания.

- Переделка и брак.

- Лишние этапы обработок.

Основы бережливого производства, 5 видов потерь общей эффективности предприятия (как потери влияют на эффективность исполнения бюджетов компании, влияние на статьи затрат)

- Потери в КД (конструкторской документации).

- Потери в технологии производства.

- Потери в планировании производства.

- Потери в диспетчеризации производства.

- Потери в Моделях Мотивации/Дисциплине, Исполнения/Учёте исполнения.

Деловое упражнение. Кейс на разработку управленческих решений по устранению потерь на моделируемом предприятие, поиск источников происхождения и разработка мероприятий по предупреждению рецидивов появлений.

Основы «Бережливого производства», 6 видов потерь производительности оборудования (влияние потерь на работу производственного оборудования ОЕЕ).

- Поломки оборудования.

- Переналадка и под-наладка.

- Понижение скорости работы оборудования.

- Потери при запуске.

- Дефекты и исправления.

- Незначительные остановки.

Командная работа. Обсуждение за круглым столом вариантов решений сокращения потерь в компании, определение основных зон их появления. Разработка плана мероприятий по сокращению затрат на предприятии за счет устранения потерь, сроки, ответственные, необходимые ресурсы.

SMED. Переналадка оборудования (система одномоментной переналадки оборудования)

- Применение стандартизированной работы в системе переналадки (поиск потерь и нормирование).

- Концепция SMED, разделение переналадки на внешнюю и внутреннюю.

- Модель поиска решений по переводу внутренней переналадки во внешнюю, применение системы Kaydzen.

- Опыт разработки организационных и технических решений, применяемых при организации модели быстрой переналадки.

- Технология переналадки, что должно измениться при изменении системы, как мы контролируем эффективность, стандартизация процесса.

С чего начинается процесс внедрения инструментов в подразделениях компании. Методики, ведение систем отчётности, контроль системы исполнения проектных задач.

- Роль концепции «Бережливого производства» в модели производственной системы компании.

- Понимание «Бережливого производства» и моделей его внедрения в бизнес-структуры компании, осознание собственной ответственности за целевые показатели производства.

- Видение моделей вовлечения персонала компании в концепции внедрения культуры производственной системы. Видение концепции поиска потерь производительности.

- Взаимосвязь внедрения инструментов «Бережливого производства» с исполнением международных стандартов качества.

Обсуждение: какие условия необходимо соблюсти компании (ИТР, персоналу) для эффективной системы последовательного внедрения инструментов «Бережливого производства».

Практикум на производстве

Рабочая группа. Что такое рабочая группа, постановка тематической задачи и планирование практических решений (работа на производственной площадке).

- Формирование рабочих групп.

- Исследование рабочего пространства и определение пилотного участка.

- Практикум на производственной площадке, поиск потерь, планирование применения инструментов, формирование модели учета эффективности (оценки полученного результата).

Система 5S. Практическая работа на рабочих местах, как организовать работы по участку, методики мотивации и вовлечение персонала на участках.

- Сортировка материалов на производственной площадке.

- Определение места для каждой вещи.

- Содержание в чистоте рабочих мест/оборудования/производственной площадки.

- Стандартизация рабочих мест, рабочее документирование участка (методика обслуживания).

- Внедрение улучшений, вовлечение персонала в постоянный цикл улучшений на рабочем месте.

Обсуждение на производственной площадке: Что необходимо для применения инструмента на рабочих местах, как сделать применение бережливого производства системно.

«Стандартизированная работа», проведение стандартизированной работы на рабочих местах, определение загрузки персонала, дозагрузка и разработка улучшений. Определение возможностей балансировки и повышение производительности труда.

Ведение документированной работы по проведению стандартизации, расчетов загрузки сотрудников подразделений.

- Работа с документами стандартизации.

- Лист «Вычисления времени такта».

- Подготовительный «Лист наблюдения».

- Карта «Стандартизированной работы».

- Лист «Наблюдения ручной работы».

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица сбалансированной работы.

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Групповая работа: Планирование изменений на рабочих местах, прогноз возможного роста производительности труда в результате исполнения планируемых изменений на производстве.

Kaydzen. Управление моделью вовлечения персонала компании в процесс улучшений (Kaydzen – модель)

- Что такое модель Kaydzen, с точки зрения производственного персонала, что она позволяет получить для сотрудника, мастера на производстве, руководителя и компании.

- Мотивация, модели мотивации для вовлечения персонала компании в поток постоянных улучшений, формы, методики, документация.

- Системное формирование взгляда на систему 5S и TPM как на основы повышения работоспособности оборудования и снижение простоев, вовлеченность персонала и ответственность за исполнение норм.

- Формирование методической основы для ведения эффективной работы по устранению производственных потерь, практика поиска причин на производственной площадке, внедрение инструментов решения проблем, измерителей эффективности применяемых методик.

- Успешно внедрять в практику найденные решения, измерять получаемый результат.

- Организация меж-функциональных фокус-групп, группировка по целевым задачам, поиск конструктивных решений, ведение отчётной документации по исполнению эффективности работ;

- Ведение документированных процедур, понимание необходимости регламентации производственных бизнес-процессов, стандартизации процедур компании в области подготовки рабочих мест операторов и вовлеченность в экономику эффективности компании.

Фокус–группа: по задачам развития производства, методики формирования изменений, меж-функциональная команда, отчётность, измерители эффективности.

Мотивация персонала при внедрении инструментов «Бережливого производства».

- Что такое мотивация и какие её аспекты влияют на выполнение своих должностных обязанностей персоналом.

- Как внедрение инструментов Lean технологий связать с моделью мотивационной политики компании.

- Как подстроить текущую мотивацию под задачи внедрения инструментов на производственной площадке. Настройка модели постановки задач, контроля и измерения эффективности исполнения.

- Разработка документооборота по внедрению и ведению проекта развития производственной системы «Бережливого производства», регламенты, методики, стандарты, перекрёстная система измерителей исполнения.

Методы работы на тренинге

Практические групповые упражнения, работа в малых группах, мини-лекции, кейсы, деловые игры, видео и фото примеры с проектов компании.

Программа разделена на 3 основных блока: теория, практика и планирование работ по совершенствованию рабочего пространства:

Первый день тренинга наполнен теоретической информацией, с изучением концепции, инструментов и методик «Бережливого производства». По итогу задач первого дня группа, изучив материал, формирует видение возможностей в рамках своего производства и готовит ряд практических задач на участках. Теория составляет – 100% рабочего дня.

Второй день проходит как тренинг–практикум. Основа дня – поиск применений практических решений, разделение участников на рабочие группы, фактический практикум применения инструментов (5S, VSM, SMED, «Стандартизированная работа», Kaydzen). По итогу проведение круглого стола – разработка стратегии развития на рабочих местах. Содержание рабочего дня: теория 30%, практика 70%.

Третий день наполнен практическими работами на производственной площадке. В задачи рабочих групп войдёт: отработка моделей улучшений рабочего пространства, разработка дальнейших планов изменений рабочей среды производственных участков. Итог рабочего дня составит презентации от рабочих групп по улучшениям, планирование изменений и внедрение инструментов «Бережливого производства» на местах. Так же по итогу составляется общий план — график с необходимыми шагами, задачами и ответственными за внедрение инструментов в бизнес-процессы компании. Содержание рабочего дня — 20% теория, практика 80%.

Формат тренинга

Три дня: с 9:00 до 17:00 или с 10:00 до 18:00

Ежедневно два кофе-брейка: по 15-20 минут

Ежедневно обеденный перерыв: 60 минут

Инструменты Lean | Тренинг

Тренинг-практикум, направлен на изучение инструментов Lean и практическое применение на предприятиях России.

Введение

Тренинг-практикум, направлен на изучение инструментов Lean и практическое применение на предприятиях России.

Тренинг открывает возможности применение инструментов для целевого достижение определённых целей компании и направлен на подготовку персонала компании в концепции конкретного достижение результата, в области снижение ФОТ, показателей работы Оборудования, Снижение Запаса и сокращение времени Переналадки.

Цели обучения

- Познакомить персонал компании с практикой применение инструментов Lean (5S, VSM, SMED, «Стандартизированная работа», Kaydzen) на предприятиях, в концепции целевого применения ФОТ, оборот НЗП, контроль «Незавершенного производства».

- Показать модели поиска потерь производительности, влияние на общую производительность труда персонала, потери в работе оборудование и системе учета ТМЦ.

- Изучить модель целевого внедрения инструментов в производственных подразделениях компании, измерение целевых достижений и мотивации персонала.

- По итогам сессии разработать план мероприятий внедрения инструментов в подразделениях компании.

Ожидаемые результаты участников тренинга

- Ознакомятся с практическими механизмами внедрение инструментов.

- Сформируют механизмы достижения целевых показателей в области производительности труда персоналом (затрат по ФОТ), оборота и контроля ТМЦ на участках, скорость движения НЗП по производству.

- Спланируют мероприятия по внедрению инструментов на производственной площадке, сформируют рабочую среду и определят модели мотивации персонала на достижение целей.

- Разработают план мероприятий внедрение инструментов и ответят на вопросы:

- С чего начинать?

- Какая последовательность?

- Как выбирается пилотный участок?

- Как формируется измеритель, мотивация, KPI?

Программа тренинга

Основы и инструменты «Бережливого производства»

Что такое «Бережливое производство»

- Концепция, роль культуры как источник повышения производительности труда компании.

- Роль концепций «Бережливых технологий» в модели производственных систем современной промышленности.

- Видео и Фото-примеры реализации проектов с предприятий, внедряющих инструменты Lean\«Бережливого производства», показатели эффективности (измерители эффективности экономических показателей, полученные компаниями за счет внедрения «бережливых потенциалов»\инструментов).

- «Бережливое производство» как модель оценки эффективности производственной системы компании.

Основы «Бережливого производства», 7 видов потерь общей производительности труда (как потери влияют на производительность производственного персонала)

- Перепроизводство

- Лишние запасы.

- Лишние перемещения.

- Лишние передвижения.

- Ожидания.

- Переделка и брак.

- Лишние этапы обработок.

Фото и видео примеры с производственных площадок, групповое обсуждение, выводы, поиск потерь эффективности выполнения задач на рабочих местах.

Основы «Бережливого производства», 5 видов потерь общей эффективности предприятия (или как потери влияют на эффективность исполнения бюджетов компании\влияние на статьи затрат)

- Потери в К.Д. (конструкторской документации).

- Потери в технологии производства.

- Потери в планировании производства.

- Потери в диспетчеризации производства.

- Потери в Моделях Мотивации\Дисциплине исполнения\Учёте исполнения.

Деловое упражнение. Кейс на разработку управленческих решений по устранению потерь на моделируемом предприятие, поиск источников происхождения и разработка мероприятий по предупреждению рецидивов появлений.

Основы бережливого производства, 6 видов потерь производительности оборудования (или влияние потерь на работу производственного оборудования ОЕЕ)

- Поломки оборудования.

- Переналадка и под-наладка.

- Понижение скорости работы оборудования.

- Потери при запуске.

- Дефекты и исправления.

- Незначительные остановки.

Командная работа. Обсуждение за круглым столом вариантов решений сокращения потерь в компании, определение основных зон их появления. Разработка плана мероприятий по сокращению затрат на предприятии за счет устранения потерь, сроки, ответственные, необходимые ресурсы.

Практикум на производстве

Первый блок. Статистический анализ потерь

Что такое статистические методы анализа потерь

- Методология «Бережливого производства» поиска потерь, «Стандартизированная работа» (практика на производстве).

- Методология статического метода, применяемая на производствах, в рамках международных стандартов ISO 9000 и ISO TC 16949.

- Современные методы статистических систем контроля процессов.

«Стандартизированная работа» как система статистического анализа потерь и модель поиска производительности.

Проведение «Стандартизированной работы» на рабочих местах, определение загрузки персонала, дозагрузка и разработка улучшений. Определение возможностей балансировки и повышение производительности труда.

Ведение документированной работы по проведению стандартизации, расчетов загрузки сотрудников подразделений.

Работа с документами стандартизации:

- Лист «Вычисления Времени Такта».

- Подготовительный Лист «Наблюдения».

- Карта «Стандартизированной Работы».

- Лист «Наблюдения Ручной Работы».

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица «Сбалансированной работы».

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Второй блок. Карта потока создания ценностей VSM

Рабочая группа. Что такое рабочая группа, постановка тематической задачи и планирование практических решений (работа на производственной площадке).

- Формирование рабочих групп.

- Исследование рабочего пространства и определение пилотного участка.

- Практикум на производственной площадке, поиск потерь, планирование применение инструментов, формирование модели учета эффективности (оценки полученного результата).

Карта потока создание ценности VSM

- Поток создание ценности, материальные и информационные потоки.

- С чего начитаем. Выбор семейства продуктов, применение принципа Поретто 20\80 и матрицы приоритетности.

- Построение карты состояние технологического процесса, определение ограничений (применение концепции ограничения систем).

- Построение карты информационного потока, определение систем планирования производства, контроля исполнения и получения обратных связей об исполнении.

- Планирование изменений, поиск потерь.

- Построение карты будущего состояние, планирование изменений график выполнения работ, ответственные, сроки.

Система 5S. Практическая работа на рабочих местах, как организовать работы по участку, методики мотивации и вовлечение персонала на участках.

- Сортировка материалов на производственной площадке.

- Определение места для каждой вещи.

- Содержание в чистоте рабочих мест\оборудования\производственной площадки.

- Стандартизация рабочих мест\рабочее документирование участка (методика обслуживания).

- Внедрение улучшений, вовлечение персонала в постоянный цикл улучшений на рабочем месте.

Обсуждение на производственной площадке. Что необходимо для применения инструмента на рабочих местах, как сделать применение системно.

Проведение «Стандартизированной работы» на рабочих местах. Определение загрузки персонала, дозагрузка и разработка улучшений.

Проведение «Стандартизированной работы» на местах, поиск путей развития участка, внедрение «кайдзн-улучшений» на участках.

Работа с документами стандартизации

- Лист «Вычисления Времени Такта».

- Подготовительный Лист «Наблюдения».

- Карта «Стандартизированной работы».

- Лист «Наблюдения Ручной Работы».

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица «Сбалансированной работы».

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Групповая работа. Работа по стандартизации рабочих мест, разработка стандартов, определение загрузок операторов и разработка изменений в области повышение производительности.

Третий блок. Формирование предложений по повышению эффективности

Kaydzen. Управление моделью вовлечения персонала компании в процесс улучшений (Kaydzen – модель).

- Что такое модель Kaydzen, с точки зрения производственного персонала, что она позволяет получить для сотрудника, мастера на производстве, руководителя и компании.

- Мотивация. Модели мотивации для вовлечения персонала компании в поток постоянных улучшений, формы, методики, документация.

- Системное формирование взгляда на систему 5S и TPM как на основы повышения работоспособности оборудования и снижение простоев, вовлеченность персонала и ответственность за исполнение норм.

- Формирование методической основы для ведения эффективной работы по устранению производственных потерь, практика поиска причин на производственной площадке, внедрение инструментов решения проблем, измерителей эффективности применяемых методик.

- Успешно внедрять в практику найденные решения, измерять получаемый результат.

- Организация меж-функциональных фокус-групп, группировка по целевым задачам, поиск конструктивных решений, ведение отчётной документации по исполнению эффективности работ.

- Ведение документированных процедур, понимание необходимости регламентации производственных бизнес-процессов, стандартизации процедур компании в области подготовки рабочих мест операторов и вовлеченность в экономику эффективности компании.

Фокус – группа: по задачам развития производства, методики формирования изменений, меж-функциональная команда, отчётность, измерители эффективности.

Мотивация персонала при внедрении инструментов «Бережливого производства»

- Мотивация. Что такое мотивация и какие её аспекты влияют на выполнение своих должностных обязанностей персоналом.

- Как внедрение инструментов Lean технологий связать с моделью мотивационной политики компании.

- Как подстроить текущую мотивацию под задачи внедрения инструментов на производственной площадке. Настройка модели постановки задач, контроля и измерения эффективности исполнения.

- Разработка документооборота по внедрению и ведению проекта развития производственной системы «Бережливого производства», регламенты, методики, стандарты, перекрёстная система измерителей исполнения.

Методы работы на тренинге

Практические групповые упражнения, работа в малых группах, мини-лекции, кейсы, деловые игры, видео и фото примеры с проектов компании.

Программа разделена на 3 основных блока: теория, практика и планирование работ по совершенствованию рабочего пространства:

Первый день тренинга наполнен теоретической информацией, с изучением концепции, инструментов и методик «Бережливого производства». По итогу задач первого дня группа, изучив материал, формирует видение возможностей в рамках своего производства и готовит ряд практических задач на участках. Теория составляет – 100% рабочего дня.

Второй день проходит как тренинг–практикум. Основа дня – поиск применений практических решений, разделение участников на рабочие группы, фактический практикум применения инструментов (5S, VSM, SMED, «Стандартизированная работа», Kaydzen). По итогу проведение круглого стола – разработка стратегии развития на рабочих местах. Содержание рабочего дня: теория 30%, практика 70%.

Третий день наполнен практическими работами на производственной площадке. В задачи рабочих групп войдёт: отработка моделей улучшений рабочего пространства, разработка дальнейших планов изменений рабочей среды производственных участков. Итог рабочего дня составит презентации от рабочих групп по улучшениям, планирование изменений и внедрение инструментов «Бережливого производства» на местах. Так же по итогу составляется общий план — график с необходимыми шагами, задачами и ответственными за внедрение инструментов в бизнес-процессы компании. Содержание рабочего дня — 20% теория, практика 80%.

Формат тренинга

Три дня: с 9:00 до 17:00 или с 10:00 до 18:00

Ежедневно два кофе-брейка: по 15-20 минут

Ежедневно обеденный перерыв: 60 минут

Дополнительно

Тренинг ведет Сергей Коновалов – бизнес-тренер с практическим опытом работы в производственных компаниях (Машиностроение, Станкостроение, Сельское хозяйство, Производство продуктов питания, Химическая промышленность).

Тренинги и семинары-практикумы направлены на повышение производительности труда персонала компаний в области построения производственных систем по моделям «Бережливого Производства», внедрения Lean инструментов (5S, VSM, SMED, «Стандартизация» и «Стандартизированная работа»), повышение управленческих компетенций линейного персонала и ТОП менеджмента.

Программа обучения персонала бережливому производству

Тренинг направлен на изучение инструментов «Бережливого производства» и практическое применение Lean концепции на предприятиях России.

Введение

Тренинг направлен на изучение инструментов «Бережливого производства» и практическое применение Lean концепции на предприятиях России.

Тренинг открывает возможности применения нового взгляда менеджмента на повышение производительности труда персонала, эксплуатацию оборудования и применение инструментов эффективности на местах.

Цели обучения

- Познакомить персонал компании с концепцией «Бережливого производства», основными направлениями повышения производительности труда.

- Показать модели поиска потерь производительности, влияющие на общую производительность труда персонала, потери в технологии производства, потери в работе оборудования.

- Ознакомить участников семинара с соприкосновениями концепции TQM и международных стандартов ISO.

- Изучить модель внедрения инструментов Lean (5S, VSM, SMED, Стандартизированная работа, Kaydzen) в производственных подразделениях компании.

- По итогам сессии разработать план мероприятий внедрения инструментов «Бережливого производства» в подразделениях компании.

Ожидаемые результаты участников тренинга

- Познакомятся с концепцией «Бережливого производства», моделью эффективного повышения производительности труда производственного персонала, оборудования.

- Освоят навыки применения инструментов (5S, VSM, SMED, Стандартизированная работа, Kaydzen) в призме исполнения Российской действительности.

- Познакомятся с примерами применения инструментов бережливого производства на предприятиях России, с практикой внедрения и подготовки персонала.

- Познакомятся с применением методик измерения эффективности и разработкой систем мотивации.

- Разработают (по итогам обучения) план мероприятий по внедрению инструментов на своих участках, цехах, производствах, в подразделениях компании.

Программа тренинга

Что такое «Бережливое производство»

- Концепция, роль культуры как источник повышения производительности труда компании.

- Роль концепций «бережливых технологий» в модели производственных систем современной промышленности.

- Видео и Фото-примеры реализации проектов с предприятий, внедряющих инструменты Lean\«Бережливого производства», показатели эффективности (измерители эффективности экономических показателей, полученные компаниями за счет внедрения «бережливых потенциалов»\инструментов).

- «Бережливое производство» как модель оценки эффективности производственной системы компании.

Основы «Бережливого производства», 7 видов потерь общей производительности труда (как потери влияют на производительность производственного персонала)

- Перепроизводство.

- Лишние запасы.

- Лишние перемещения.

- Лишние передвижения.

- Ожидания.

- Переделка и брак.

- Лишние этапы обработок.

Фото и видео примеры с производственных площадок, групповое обсуждение, выводы, поиск потерь эффективности выполнения задач на рабочих местах.

Основы «Бережливого производства», 5 видов потерь общей эффективности предприятия (или как потери влияют на эффективность исполнения бюджетов компании\влияние на статьи затрат)

- Потери в К.Д. (конструкторской документации).

- Потери в технологии производства.

- Потери в планировании производства.

- Потери в диспетчеризации производства.

- Потери в Моделях Мотивации\Дисциплине исполнения\Учёте исполнения.

Деловое упражнение: Кейс на разработку управленческих решений по устранению потерь на моделируемом предприятие, поиск источников происхождения и разработка мероприятий по предупреждению рецидивов появлений.

Основы «Бережливого производства», 6 видов потерь производительности оборудования (или влияние потерь на работу производственного оборудования ОЕЕ)

- Поломки оборудования.

- Переналадка и под-наладка.

- Понижение скорости работы оборудования.

- Потери при запуске.

- Дефекты и исправления.

- Незначительные остановки.

Командная работа: обсуждение за круглым столом вариантов решений сокращения потерь в компании, определение основных зон их появления, разработка плана мероприятий по сокращению затрат на предприятии за счет устранения потерь, сроки, ответственные, необходимые ресурсы.

Точки соприкосновения инструментов бережливого производства с концепциями TQM

- TQM (всеобщее управление качеством).

- Cтандартами ISO 9000\1, ISO TS 16949.

- Как инструменты Lean участвуют в эффективной модели стандартизации компании в международных требованиях ISO.

С чего начинается процесс внедрения инструментов в подразделениях компании, методики, ведение систем отчётности, контроль системы исполнения проектных задач

- Роль концепции «Бережливого производства» в модели производственной системы компании.

- Понимание «Бережливого производства» и моделей его внедрения в бизнес-структуры компании, осознание собственной ответственности за целевые показатели производства.

- Видение моделей вовлечения персонала компании в концепции внедрения культуры производственной системы. Видение концепции поиска потерь производительности.

- Взаимосвязь внедрения инструментов «Бережливого производства» с исполнением международных стандартов качества.

Обсуждение, какие условия необходимо соблюсти компании, И.Т.Р. (персоналу) для эффективной системы последовательного внедрения инструментов «Бережливого производства».

Инструменты

5S, как система организации рабочего места и вовлечение сотрудников компании в культуру развития производственной системы

- Сортировка материалов на производственной площадке.

- Определение места для каждой вещи.

- Содержание в чистоте рабочих мест\оборудования\производственной площадки.

- Стандартизация рабочих мест\рабочего документирование участка (методика обслуживания).

- Внедрение улучшений, вовлечение персонала в постоянный цикл улучшений на рабочем месте.

- Видео и Фото примеры реализаций решений с проектов предприятий, внедривших инструмент 5S, модели контроля исполнений решений производственным персоналом компаний.

«Стандартизированная работа» как модель повышения производительности труда персонала компании.

Введение методик нормирования труда сотрудников, балансировка загрузок персонала.

- Ведение документированной работы по проведению стандартизации, расчетов загрузки сотрудников подразделений.

- Видео и фото примеры реализаций решений с проектов предприятий, внедривших инструмент «Стандартизированная работа».

VSM, как инструмент картирования производственной логистики (маршрутный лист)

Деловое упражнение по построению максимально эффективной модели картирования производственного процесса, предупреждению появления потерь, стандартизации производственного цикла и расстановки производственного персонала.

Kaydzen, управление моделью вовлечения персонала компании в процесс улучшений (Kaydzen – модель).

- Системное формирование взгляда на систему 5S и TPM как на основы повышения работоспособности оборудования и снижение простоев, вовлеченность персонала и ответственность за исполнение норм.

- Формирование методической основы для ведения эффективной работы по устранению производственных потерь, практика поиска причин на производственной площадке, внедрение инструментов решения проблем, измерителей эффективности применяемых методик.

- Успешно внедрять в практику найденные решения, измерять получаемый результат.

- Организация меж-функциональных фокус-групп, группировка по целевым задачам, поиск конструктивных решений, ведение отчётной документации по исполнению эффективности работ.

- Ведение документированных процедур, понимание о необходимости регламентации производственных бизнес-процессов, стандартизации процедур компании в области, подготовки рабочих мест операторов и вовлеченность в экономику эффективности компании.

- Фокус-группа по решению проблем, методики формирования, меж-функциональная команда, отчётность, измерители эффективности работ групп.

Методы работы на тренинге

Программа обучения персонала «бережливому производству» включает групповые упражнения, работу в малых группах, мини-лекции, кейсы, деловые игры, видео и фото примеры с проектов компании.

Формат тренинга

Два дня: с 9:00 до 17:00 или с 10:00 до 18:00

Ежедневно два кофе-брейка: по 15-20 минут

Ежедневно обеденный перерыв: 60 минут

Дополнительно

Тренинг ведет Сергей Коновалов – бизнес-тренер с практическим опытом работы в производственных компаниях (Машиностроение, Станкостроение, Сельское хозяйство, Производство продуктов питания, Химическая промышленность).

Тренинги и семинары-практикумы направлены на повышение производительности труда персонала компаний в области построения производственных систем по моделям «Бережливого Производства», внедрения Lean инструментов (5S, VSM, SMED, «Стандартизация» и «Стандартизированная работа»), повышение управленческих компетенций линейного персонала и ТОП менеджмента.

Обучение бережливому производству на предприятии

Тренинг открывает возможности развития компетенций руководящего состава компании через призму внедрения инструментов «бережливых технологий» и достижение показателей производительности труда персонала компании.

Введение

Данный тренинг направлен на изучение инструментов «Бережливого производства» с точки зрения руководителей компании. Разработки стратегий внедрения инструментов на производственных площадках, подготовки рабочих групп и моделей мотивации персонала компании.

Тренинг открывает возможности развития компетенций руководящего состава компании через призму внедрения инструментов «бережливых технологий» и достижение показателей производительности труда персонала компании.

Цели обучения

- Изучить инструменты «Бережливого производства» (5S, VSM, SMED, «Стандартизированная работа», TPM), показать их возможности в области повышения производительности труда персонала, оборудования.

- Развить навыки формирования рабочих групп по предприятию. Подготовка персонала компании к изменениям, внедрению инструментов, формирование нового взгляда на производительность, учет результатов и эффективности.

- Разработка мотивации персонала при внедрении инструментов «Бережливого производства», её формы применения, измерения эффективности и доведения до сотрудников компании.

- Kaydzen. Применение инструментов вовлечения персонала компании в цикл постоянных улучшений, мотивация на достижение целевых показателей производительности.

- Развить навыки системного подхода при планировании развития производства, применение цикла Деминга (PDCA) и концепции Адизеса (APIE).

Ожидаемые результаты участников тренинга

- Изучат системную модель внедрение инструментов «Бережливого производства» (5S, VSM, SMED, «Стандартизированная работа», TPM).

- Познакомятся с практикой формирования рабочих групп на производственном участке, ведение документации, формы учёта эффективности, отчётность, мотивация.

- Получить ответы на вопросы:

- С чего начинается внедрение (последовательность инструментов и их влияние на культуру вовлечения персонала)?

- Как сформировать системный подход при внедрении инструментов на производственном участке, модели формирования рабочих групп, организация Lean менеджмента?

- Узнают, как выбирать модель мотивации, условия исполнительности поставленных задач, модель эффективности формирования рабочих групп (Kaydzen-кружки качества).

- Смогут самостоятельно спланировать мероприятия по внедрению инструментов на производственной площадке, формировать рабочую среду и определять модели мотивации персонала.

Программа тренинга

Первый блок. Основы и инструменты «Бережливого производства»

Что такое «Бережливое производство»

- Концепция, роль культуры, как источник повышения производительности труда компании.

- Роль концепций «бережливых технологий» в модели производственных систем современной промышленности.

- Видео и фото-примеры реализации проектов с предприятий, внедряющих инструменты Lean/«Бережливого производства», показатели эффективности (измерители эффективности экономических показателей, полученные компаниями за счет внедрения «бережливых потенциалов»/инструментов).

- «Бережливое производство» как модель оценки эффективности производственной системы компании.

Основы «Бережливого производства», 7 видов потерь общей производительности труда (как потери влияют на производительность производственного персонала).

- Перепроизводство.

- Лишние запасы.

- Лишние перемещения.

- Лишние передвижения.

- Ожидания.

- Переделка и брак.

- Лишние этапы обработок.

Фото и видео примеры с производственных площадок, групповое обсуждение, выводы, поиск потерь эффективности выполнения задач на рабочих местах.

Основы бережливого производства, 5 видов потерь общей эффективности предприятия (или как потери влияют на эффективность исполнения бюджетов компании\влияние на статьи затрат).

- Потери в КД (конструкторской документации).

- Потери в технологии производства.

- Потери в планировании производства.

- Потери в диспетчеризации производства.

- Потери в моделях Мотивации/Дисциплине исполнения/Учёте исполнения.

Деловое упражнение. Кейс на разработку управленческих решений по устранению потерь на моделируемом предприятие, поиск источников происхождения и разработка мероприятий по предупреждению рецидивов появлений.

Основы «Бережливого производства», 6 видов потерь производительности оборудования TPM (или влияние потерь на работу производственного оборудования ОЕЕ).

- Поломки оборудования.

- Переналадка и под-наладка.

- Понижение скорости работы оборудования.

- Потери при запуске.

- Дефекты и исправления.

- Незначительные остановки.

Командная работа. Обсуждение за круглым столом вариантов решений сокращения потерь в компании, определение основных зон их появления, разработка плана мероприятий по сокращению затрат на предприятии за счет устранения потерь, сроки, ответственные, необходимые ресурсы.

Второй блок. Инструменты, анализ потерь в производстве, измерители эффективности

Что такое статистические методы анализа потерь

- Методология «Бережливого производства» поиска потерь, «Стандартизированная работа» (практика на производстве).

- Методология статического метода, применяемая на производствах в рамках международных стандартов ISO 9000 и ISO TC 16949.

- Современные методы статистических систем контроля процессов.

«Стандартизированная работа» как система статистического анализа потерь и модель поиска производительности.

Проведение стандартизированной работы на рабочих местах, определение загрузки персонала, дозагрузка и разработка улучшений. Определение возможностей балансировки и повышение производительности труда.

Ведение документированной работы по проведению стандартизации, расчетов загрузки сотрудников подразделений;

Работа с документами стандартизации:

- Лист «Вычисления Времени Такта».

- Подготовительный Лист «Наблюдения».

- Карта «Стандартизированной работы».

- Лист «Наблюдения Ручной Работы»

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица сбалансированной работы.

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Стандартизация рабочих мест, внедрение инструмента 5S на рабочих местах, участках, механизм систематизации и контроля исполнения.

- 1S – Определение необходимого для работы.

- 2S — Определение стандартных мест хранения.

- 3S – Разработка механизмов поддержание порядка.

- 4S – Стандартизация мест.

- 5S – Внедрение улучшений на рабочих местах.

Круглый стол: Обсуждение модели развития системы 5S на рабочих местах, её применения и методическая поддержка для сотрудников.

SMED. Переналадка оборудования (система одномоментной переналадки оборудования).

- Применение «Стандартизированной работы» в системе переналадки (поиск потерь и нормирование).

- Концепция SMED, разделение переналадки на внешнюю и внутреннюю.

- Модель поиска решений по переводу внутренней переналадки во внешнюю. Применение системы Kaydzen.

- Опыт разработки организационных и технических решений, применяемых при организации модели быстрой переналадки.

- Технология переналадки, что должно измениться при изменении системы, как мы контролируем эффективность, стандартизация процесса.

TPM. Всеобщее обслуживание оборудования, вовлечение персонала в работу компании по повышению производительности оборудования ОЕЕ.

Потери в работе оборудования, 16 видов потерь и 6 основных. 7 шагов вовлечения персонала в работу на профилактику и автономность обслуживания.

Потери в работе оборудования, 6 основных:

- Поломки оборудования.

- Переналадка и под-наладка.

- Понижение скорости работы оборудования.

- Потери при запуске.

- Дефекты и исправления.

- Незначительные остановки.

7 шагов развития автономного обслуживания:

- Очистка.

- Контрмеры для источников проблем.

- Стандартизация, очистка, смазка, осмотр узлов, креплений.

- Осмотр, первичный перед запуском, перерывы, завершение работы.

- Автономные проверки.

- Организация и опрятность оборудования.

- Всеобщее автономное обслуживание.

Методика решения проблем.

5 почему. Анализ корневых причин появления проблем, брака на производстве, нарушений исполнения сменного задания и дисциплин.

Третий блок. Формирование фокус-групп внедрения инструментов на производственной площадке, систематизация и методика решения проблем

Рабочая группа.

Что такое рабочая группа, постановка тематической задачи и планирование практических решений (работа на производственной площадке).

- Формирование рабочих групп.

- Исследование рабочего пространства и определение пилотного участка.

- Практикум на производственной площадке, поиск потерь, планирование применения инструментов, формирование модели учета эффективности (оценки полученного результата).

Управление персоналом как система постоянного совершенства, цикл управления персоналом компании Toyota (SDCA / Kaydzen).

- S – «Стандартизация» как модель снижения вариативности и поиска потерь.

- D – Планирование этапов работ.

- C – Формы контроля и самоконтроля.

- A – Улучшение как постоянная пошаговая модель повышения производительности и культуры производства.

- Kaydzen – Цикл постоянного совершенствования как внутренняя культура компании.

Упражнение (в группах): сформировать циклы управления персоналом компании, в соответствии с концепциями «Деминга» и «Бережливого производства», найти возможности применения в производственной среде, подобрать механизмы исполнения, контроля, вовлечения и обратной связи.

Эффективность управленческих моделей поведения по Ицхак Адизесу (код PAIE).

- P – Исполнитель (исполнительская модель).

- A – Администрирование (модель исполнения стандартов и регламентов).

- I – Инициатор (модель, инициирующая изменения или улучшения).

- E – Интегратор (модель, объединяющая управленческие модели поведения).

- Преобладания управленческих и исполнительских ролей в поведении руководителя Paie, pAie, paIe, paiE. Формирование меж-функциональных команд, с учетом поведенческой роли участников, отражение преобладания управленческой роли в работе подразделений компании.

- Роли руководителя в принятии изменений, модели взгляда, участие в обсуждениях с сотрудниками новых задач.

Упражнение (в командах): определение набора эффективных ролей поведения, в зависимости от участка работ в подразделениях компании.

Упражнение (индивидуальное): определение управляющей роли поведения, выводы в области развития собственного кода эффективности.

Обсуждение: влияние ролей на производительность и управляемость персоналом. Могут ли роли поведения сотрудника влиять на выполнение производственных задач, как?

Четвертый блок. Практика применения инструментов на площадке, разработка стратегий внедрения и методической поддержке

Карта потока создание ценности VSM.

- Поток создания ценности, материальные и информационные потоки.

- С чего начинаем. Выбор семейства продуктов, применение принципа Парето 20/80 и матрицы приоритетности.

- Построение карты состояния технологического процесса, определение ограничений (применение концепции ограничения систем).

- Построение карты информационного потока, определение систем планирования производства, контроля исполнения и получение обратных связей об исполнении.

- Планирование изменений, поиск потерь.

- Построение карты будущего состояния, планирование изменений графика выполнения работ, ответственные, сроки.

Система 5S. Практическая работа на рабочих местах, как организовать работы по участку, методики мотивации и вовлечение персонала на участках.

- Сортировка материалов на производственной площадке.

- Определение места для каждой вещи.

- Содержание в чистоте рабочих мест/оборудования/производственной площадки.

- Стандартизация рабочих мест/рабочего документирования участка (методика обслуживания).

- Внедрение улучшений, вовлечение персонала в постоянный цикл улучшений на рабочем месте.

Обсуждение на производственной площадке. Что необходимо для применения инструмента на рабочих местах, как сделать применение системно.

Проведение «Стандартизированной работы» на рабочих местах, определение загрузки персонала, дозагрузка и разработка улучшений.

Проведение «Стандартизированной работы» на местах, поиск путей развития участка, внедрение кайдзн-улучшений на участках.

Работа с документами стандартизации.

- Лист «Вычисления Времени Такта».

- Подготовительный Лист «Наблюдения».

- Карта «Стандартизированной работы».

- Лист «Наблюдения Ручной Работы».

- Объединенная Карта «Стандартизированной работы».

- Лист «Наблюдения Периодической работы».

- Таблица сбалансированной работы.

- Отчет о внедрении новшества (Кайзена).

- Результаты Усовершенствований.

Групповая работа на производственной площадке. Работа по стандартизации рабочих мест, разработка стандартов, определение загрузок операторов и разработка изменений в области повышения производительности.

Пятый блок. Вовлечение персонала компании в культуру развития производственной системы, мотивация, Kaydzen, кружки качества.

Kaydzen. Управление моделью вовлечения персонала компании в процесс улучшений (Kaydzen – модель).

- Что такое модель Kaydzen с точки зрения производственного персонала, что она позволяет получить для сотрудника, мастера на производстве, руководителя и компании.

- Мотивация. Модели мотивации для вовлечения персонала компании в поток постоянных улучшений, формы, методики, документация.

- Системное формирование взгляда на систему 5S и TPM как на основы повышения работоспособности оборудования и снижение простоев, вовлеченность персонала и ответственность за исполнение норм.

- Формирование методической основы для ведения эффективной работы по устранению производственных потерь, практика поиска причин на производственной площадке, внедрение инструментов решения проблем, измерителей эффективности применяемых методик.

- Успешно внедрять в практику найденные решения, измерять получаемый результат.

- Организация меж-функциональных фокус-групп, группировка по целевым задачам, поиск конструктивных решений, ведение отчётной документации по исполнению эффективности работ.

- Ведение документированных процедур, понимание о необходимости регламентации производственных бизнес-процессов, стандартизации процедур компании в области подготовки рабочих мест операторов и вовлеченность в экономику эффективности компании.

Фокус–группа: по задачам развития производства, методики формирования изменений, меж-функциональная команда, отчётность, измерители эффективности.

Мотивация персонала при внедрении инструментов «Бережливого производства».

- Мотивация. Что такое мотивация, и какие её аспекты влияют на выполнение своих должностных обязанностей персоналом.

- Как внедрение инструментов Lean технологий связать с моделью мотивационной политики компании.

- Как подстроить текущую мотивацию под задачи внедрения инструментов на производственной площадке. Настройка модели постановки задач, контроля и измерения эффективности исполнения.

- Разработка документооборота по внедрению и ведению проекта развития производственной системы «Бережливого производства», регламенты, методики, стандарты, перекрёстная система измерителей исполнения.

Итоговая работа в группах

Проведение итоговой работы в группах. Обучающие представляют свои итоговые работы с ответами на задачи развития производственной системы в компании.

- Что рабочая группа получила в итоге ведения «кайдзен-проекта» на площадке, какие потенциалы, изменения, планирование развития на период?

- Как полученный потенциал можно применить в работе компании, какие задачи ставят перед собой участники группы на перспективу, планы развития инструментов «Бережливого производства» на своих участках, цехах, подразделениях?

- Какие модели систематизации внедрения предлагает группа? Какие документы и методы контроля должны быть разработаны в компании для эффективного внедрения и измерения результатов?

- Какие проекты должны быть запущенны в компании для повышения эффективности внедрения инструментов «Бережливого производства»? Какие представители подразделений должны войти в рабочую группу, кто должен возглавить и регламентировать проект?

Методы работы на тренинге

Это невероятно интенсивное обучение «бережливому производству» на предприятии, которое помимо форм работы, принятых на классическом тренинге (работа в малых группах, мини-лекции, кейсы, деловые игры) включает видео и фото примеры с проектов компании, фокус-группы, групповую работу на производственной площадке.

Формат тренинга

Три дня: с 9:00 до 17:00 или с 10:00 до 18:00

Ежедневно два кофе-брейка: по 15-20 минут

Ежедневно обеденный перерыв: 60 минут

Дополнительно

Тренинг ведет Сергей Коновалов – бизнес-тренер с практическим опытом работы в производственных компаниях (Машиностроение, Станкостроение, Сельское хозяйство, Производство продуктов питания, Химическая промышленность).

Тренинги «Бережливого производства» и семинары-практикумы направлены на повышение производительности труда персонала компаний в области построения производственных систем по моделям «Бережливого Производства», внедрения Lean инструментов (5S, VSM, SMED, «Стандартизация» и «Стандартизированная работа»), повышение управленческих компетенций линейного персонала и ТОП менеджмента.