Бережливый менеджмент: инструменты, методы и этапы внедрения – Коротко о Lean на примере доставки пиццы / Habr

Коротко о Lean на примере доставки пиццы / Habr

В этой статье я поделюсь основными идеями, которые я вынес из тренинга по Lean Management, который прошел в середине декабря в Питере. Надеюсь, статья будет полезна тем, кто только хочет узнать, что такое Lean, а также тем, кто уже слышал что-то о Lean хочет получить общее представление о нем.

Т.к. идеи Lean применимы к функционированию различных систем массового обслуживания, я разберу их на примере компании, осуществляющей доставку пиццы.

Но сначала коротко о тренинге. Его проводил Франсуа Бахманн (Francois Bachmann), agile/lean коуч из Европы. Я познакомился с ним на agileee в Киеве. Некоторое время мы переписывались, а потом я пригласил его прочитать семинар у нас в Питере. Спасибо ScrumTrek, который взяли на себя организацию тренинга. Ну а без Тани Васильевой эту идею просто не удалось бы воплотить в жизнь.

Спасибо Франсуа за тренинг. У Франсуа очень здравый взгляд на вещи и широченная Lean-эрудиция. Он легко находит применение идеям Lean где бы вы не оказались: в аэропорту, в пробке за рулем, в очереди в магазине или кафе. Кажется, после тренинга я тоже заразился этим.

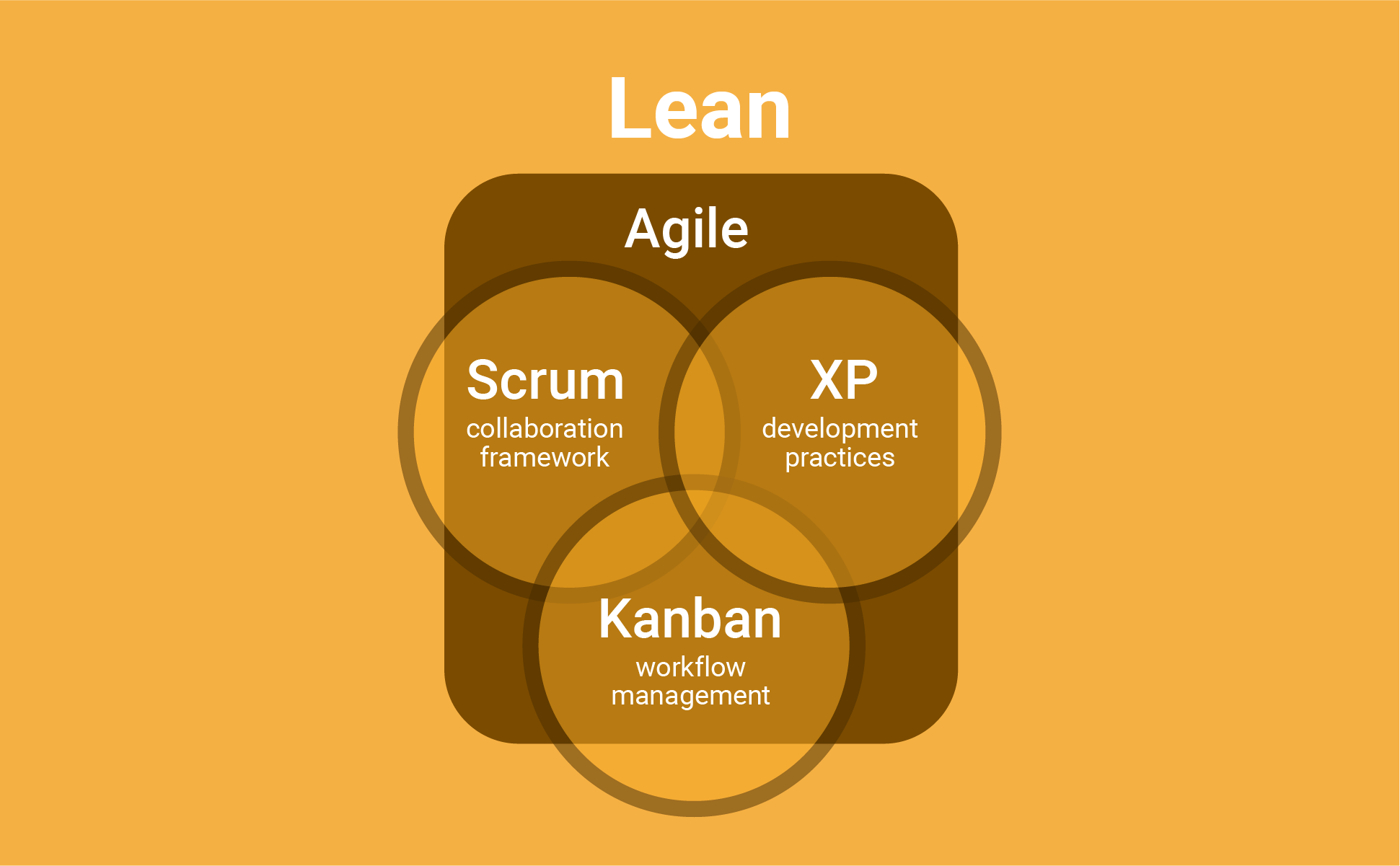

Вообще Lean вырос из методов управления производством, практикуемых на заводах Toyota (TPS, она же Toyota Production System). В конце 60-х годов американские автоконцерны (Ford, GeneralMotor, Crysler) неожиданно почувствовали мощную конкуренцию со стороны японских автомобильных производителей, которые предложили американскому покупателю более дешевые и притом более качественные авто. В чем был их секрет? Если верить источникам, немалую роль здесь сыграл мистер Деминг, американский математик, подложивший под идеи контроля качества математический аппарат. Японские производители восприняли его идеи и сделали упор на качество и совершенствование всего процесса производства (в том числе философию кайдзен, которую теперь применяют даже кондитерские). Возможно, вы читали книги про Toyota или слышали истории про то, как любой рабочий в Toyota может остановить весь конвейер, если обнаружит масляное пятно на полу цеха. Это не с проста — Lean говорит о том, что качества нельзя добиться, не рефлексируя над процессом. То, что Lean во многом перекликается с agile и scrum, не удивительно. Следующая простая картинка должна расставить вещи по местам:

Одно из основных понятий в Lean — это ценность (value). Интуитивно понятно, что ценность — это то, от чего горят глаза у ваших клиентов и что в конечном счете приносит деньги вашей компании.

Для Toyota это — проданные автомобили, а в нашем примере — проданные пиццы.

Как показывает опыт, порой не лишне синхронизировать понимание производимой ценности внутри команды (компании). Лебедь, рак и щука по-разному понимали ценность, поэтому Lean у них не пошел.

Понятно, что ценность формируется поэтапно. Сначала оператор принимает заказ от клиента. Потом он передает его поварам. Те готовят пиццы и передают их разносчику, который доставляет их клиенту и принимает оплату. Каждый этап добавляет ценность к результату.

Как я уже говорил, Lean имеет дело с системами массового обслуживания. А они все работают с потоками (flow) заявок. Это может быть поток автомобилей на трассе, поток покупателей в магазине, поток требований к продукту. Мы будем рассматривать поток заказов пицц.

Итак, вперед! Посмотрим на доставку пиццы с точки зрения Lean. Чтобы увеличить прибыльность бизнеса, нам нужно увеличивать производительность, т.е. обрабатывать больше заказов в день (предполагаем, что есть возможности для роста). Этого можно добиться разными методами. Например, увеличить обслуживающий персонал. Но мудрые японцы (как и здравый разум) говорят, что начинать путь к настоящей эффективности надо с уменьшения времени обработки заказа. Т.е. с тьюнинга системы.

С чего начать? Купить продвинутое оборудование для быстрого замешивания теста? Или вложиться в навигатор развозчику? Чтобы не впасть в микрооптимизации, мы составим простую схему, которая в Lean называется value stream map. Для простоты будем предполагать, что мы рассматриваем «типичный» заказ.

- Прием заказа занял 4 минуты.

- Далее 10 минут заказ ожидал, когда повар закончит обслуживание предыдущего заказа.

- 5 минут потребовалось, чтобы подготовить и раскатать тесто.

- 7 минут — чтобы приготовить ингредиенты.

- 10 минут пицца находилась в печи.

- 15 минут пиццы ждали разносчика.

- 25 минут разносчик добирался по городу до клиента.

- 3 минуты занял процесс оплаты заказа.

Итого время обслуживания заказа заняло 1 час 4 минуты.

На диаграмме мы сразу отделяем фазы, вносящие вклад ценность, от не приносящих пользы. Ясно, что шаги 2 и 6 относятся ко второй категории. Исключив их, можно было бы уменьшить время обработки заказа на 25 минут! В Lean есть специальный термин для про…траченных времени и усилий — waste (потеря). Короче, потерю можно смело оформить как Nную сумму, выкинутую на ветер.

Имея такую картинку, становится ясно, какие этапы оптимизировать. От waste’ов надо избавляться совсем. Начинать с оптимизации фазы приема заказа навряд ли имеет смысл. А вот сокращение времени доставки с 25 до 15 минут (например, пересев на мотоцикл) — это достижение.

Что дальше? Надо следить, как ведут себя очереди заказов и время обслуживания заказа при вносимых вами изменениях. С хорошей точностью сообщать клиенту, через какое время пицца будет доставлена. Понимать, в каком случае имеет смысл перестать принимать заказы, потому что время их обработки будет слишком большим. Много интересного!

В заключение приведу классификацию потерь. Хотя японцы делали ее для процесса сборки автомобиля, классификация прекрасно подходит и для доставки пиццы, и для разработки софта.

Мне было проще запомнить названия потерь в английском варианте (первые буквы составляют слово downtime):

- Defect

- Overproduction

- Waiting

- Not using employees creativity

- Transport

- Inventory

- Motion

- Extra processing

Разберем их на примерах.

- С дефектами все понятно. Холодная пицца — это баг. Нормальный клиент попросту откажется от нее.

- Перепроизводство — это когда мы произвели больше пицц, чем можем продать. Но навряд ли кто-то будет этим заниматься. Поэтому другой пример — это когда мы решили сделать сюрприз и преподнести гавайскую пиццу «в подарок»

- Потери на ожидание мы посмотрели.

- Если мы не используем таланты сотрудников, мы теряем! Это тема для отдельной статьи. А пока и так ясно, что если повар приходит с предложением как разнообразить меню, а разносчик — как ускорить доставку (например, пересесть на мотоцикл), имеет смысл прислушаться к ним.

- Транспорт интересен не только в прямом смысле. Передача информации — это тоже транспорт. Предположим, ваш повар заболел, и его замещает новый неопытный. Со мной так было однажды в поликлинике, лор обследовал меня следуя инструкциям по телефону.

- Инвентаризация — это затраты на хранение и учет. Например, овощей, если мы закупили их впрок. Учет одновременно обрабатываемых заказов от клиентов — это тоже инвентаризация. Большое число находящихся в одновременной обработке заказов (work in progress) приводит к затратам на переключение контекста. Здесь на помощь придут техники kanban, ограничивающие work in progress.

- Лишних движений можно часто избежать, обустроив рабочее место правильным образом. Кроме того, отточив движения, можно многократно увеличить производительность. Об этом знают профессионалы, превосходя в скорости нарезки продуктов простых смертных на порядок. Избежать лишнего motion’а можно следуя правилам 5S.

- Предположим, мы решили порадовать своих клиентов и нарезали ветчину в форме снежинок. Если это не наше конкурентное преимущество, мы потеряли на extra processing.

Итак, подведем итоги.

Lean — это взгляд на вещи, который помогает видеть проблемы в процессе и решать их с помощью практик и инструментов (value stream mapping, gemba, канбан, скрам).

Lean — это философия постоянного совершенствования на всех уровнях организации (кайзен, 5S).

Надеюсь, чтение статьи не стало для вас waste’ом.

как создать ценность без потерь — статьи на Skillbox

Lean ― это философия бережливого мышления. Подход, который позволяет экономить ресурсы и получать лучший результат.

Цель Lean ― создавать ценность, сокращая расходы на ее производство.

Это не методология, поэтому в ней нет набора готовых практик. Конкретных правил тоже нет, но есть приемы, которые помогают извлекать пользу. Но как разобраться, что значит Lean, если нет методологии и правил? И как придерживаться философии, в которой не на что опереться?

Придерживаться Lean ― значит всегда использовать системный подход, искать и устранять потери, создавать поток. Поток ― это непрерывный процесс создания ценности — не любого продукта, а именно того, который нужен потребителю.

Lean ― это часть философии Agile. Если говорить о разработке ПО, то бережливое мышление ― основа для любой гибкой методологии, например, Scrum, где есть набор принципов и практик, которые пересекаются с ценностями Lean.

Ценности Lean

Agile, Scrum, Kanban, Lean ― в области управления digital-проектами есть много систем и методологий, в которых легко запутаться. Где-то есть набор практик, как в Scrum, где-то ― только несколько ценностей и никаких правил, как в Lean. Kanban, например, — не методология, а метод ее улучшения. Lean ― вообще философия, кстати, как и Agile. Осталось только понять, как во всем этом разобраться и не сойти с ума.

Digital-индустрия развивается постоянно, поэтому применить себя в этой области, используя вчерашние знания, будет нелегко. Чтобы стать профессионалом, нужно непрерывно совершенствовать уровень мастерства. Можно использовать статьи и кейсы, а можно записаться на офлайн- или онлайн-курсы, чтобы закреплять теоретическую базу на практике.

Курс «Управление Digital-проектами»

Курс поможет вам оценить себя как менеджера: разобраться и понять, почему у вас что-то не получается. Определить, какие навыки и знания нужно подтянуть. И сделать это, выполняя практические задания.

- Живая обратная связь с преподавателями

- Неограниченный доступ к материалам курса

- Стажировка в компаниях-партнёрах

- Дипломный проект от реального заказчика

- Гарантия трудоустройства в компании-партнёры для выпускников, защитивших дипломные работы

Чтобы лучше понять, что значит Lean, вернемся к истории и посмотрим, как появились ее основные ценности.

Итак, мы остановились на том, что Toyota никак не могла продать свои автомобили из-за сложной экономической ситуации в стране. Но, как оказалось, дело было не только в этом. Слишком много денег компании уходило на закупку и хранение деталей, исправление дефектов. В результате больших трат на производство получались дорогие машины, которые в Японии были не нужны, а другие рынки уже давно осваивала компания Ford.

Стандартные методы решения проблем не помогали исправить ситуацию, поэтому Toyota ничего не оставалось, как полностью изменить подход к производству.

Системный подход показал, что нужно не увеличивать количество производимых автомобилей, а улучшать их качество и сроки поставки, при этом заметно сократив расходы на производство. Этого можно было добиться, полностью ликвидировав потери. Тогда появился другой вопрос: как это сделать?

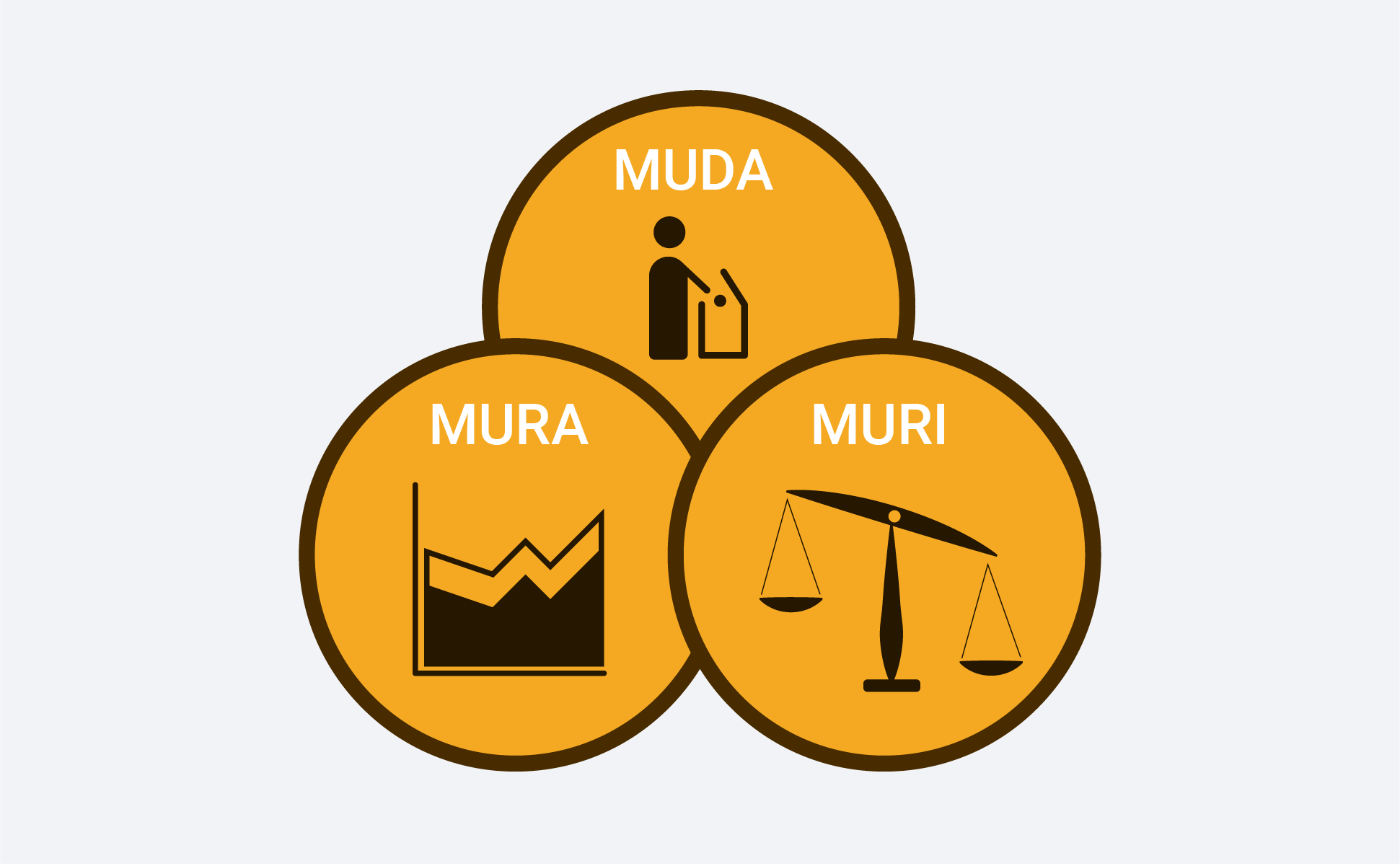

Основные проблемы, с которыми борется бережливое мышление: муда ― потери, мура ― неравномерность, мури ― перегрузка. Еще есть кайдзен ― постоянное совершенствование.

Ответом стала новая система работы производства ― Toyota Production System. С ее помощью компания улучшила качество продукции, сократила расходы и сроки на ее создание. Но для этого пришлось полностью изменить подход не только к процессу работы, но и к мышлению сотрудников.

1. Дальновидность.

Не бояться идти на жертвы ради будущей выгоды.

2. Непрерывность производственного потока

Создать единый и непрерывный поток производства.

3. Точно вовремя

Потребители должны получить товар точно в срок.

4. Равномерность в распределении нагрузки

Все участки производства должны работать одновременно и с одинаковой нагрузкой.

5. Остановка производства при сбоях

Любой рабочий имеет право остановить процесс производства, если на его участке произошел сбой.

6. Превращение опыта в стандарт

Опыт и знания, полученные в процессе работы, должны стать стандартом компании.

7. Визуальный контроль

Все участники процесса производства должны наблюдать за работой всей системы целиком, иметь общую картину происходящего.

8. Внедрение только проверенных технологий

Любая технология должна быть несколько раз проверена перед тем, как стать частью производственного процесса.

9. Воспитание лидеров внутри компании

Важно замечать и поддерживать стремления заинтересованных в прогрессе сотрудников и давать им возможность развиваться.

10. Формирование и поддержка рабочих команд

Необходимо объединять людей в небольшие группы, чтобы улучшить их результаты.

11. Уважение и помощь в развитии коллег

Компания должна помогать в развитии поставщикам и командам, с которыми взаимодействует. Это идет на пользу общему делу.

12. Контроль руководителя

Перед принятием важного решения руководитель должен увидеть ситуацию целиком.

13. Принятие решений согласием большинства

Решение считается верным, если большая часть сотрудников считает его таковым.

14. Непрерывный анализ и совершенствование процесса

Не важно, насколько хорошо идут дела, всегда можно сделать лучше. Поэтому команда должна постоянно анализировать, оценивать и улучшать процесс и результат своей работы.

Когда работа согласно этим14 принципам была налажена, Toyota смогла занять лидирующую позицию в автомобильной промышленности. Цель была достигнута, а технологию lean-производства теперь используют в разных областях по всему миру.

В начале XXI века разработчики Том и Мэри Поппендик поняли, что систему Toyota можно применить в мире программного обеспечения. Они впервые использовали принципы бережливого мышления, чтобы помочь разработчикам. Так как Lean ориентирована на клиента и его потребности, при работе над программным обеспечением нужно создать полезный продукт, но сократить ресурсы, необходимые для его производства.

Lean-разработчики не используют все14 принципов системы Toyota, но ориентируются на основные ценности бережливого мышления.

Ликвидировать потери

Если действие не улучшает качество продукта, не приносит прибыли заказчику и не экономит время разработчика, то его нужно исключить.

Усиливать обучение

Чтобы создавать качественный продукт, команда должна постоянно совершенствовать свои знания и навыки. А руководитель ― обеспечивать команду временем и ресурсами.

Принимать важные решения в последний момент

Иногда запоздало принятое решение может испортить всю проделанную работу, но для Lean откладывать принятие решения до последнего ― это способ собрать как можно больше информации о вопросе. А значит, быть уверенным в его правильности и избежать ошибок.

Доставлять ценность как можно раньше

Чем раньше команда покажет свои наработки заказчику, тем быстрее получит от него обратную связь. Разработчики будут уверены, что все делают так, как хочет клиент, и смогут все изменить при необходимости.

Объединять сотрудников

Когда команда работает сообща и понимает свою ценность, процесс идет быстрее и эффективнее. Поэтому важно доверять сотрудникам и ценить то, что они делают.

Создавать целостный продукт

Команда должна сфокусироваться на качестве, не допускать дефектов и всегда ставить в приоритет потребности заказчика.

Следить за общим процессом

Чтобы работа шла хорошо, каждый в команде должен понимать задачи и иметь возможность постоянно видеть весь процесс. Вся информация по проекту должна быть доступна в любое время. Для этих целей в гибких методологиях (Scrum, Kanban) используют доску, где отмечены цели, задачи и процесс их выполнения.

Недоделанная работа

Это может быть написанный, но неиспользованный код. Лишний код — зря потраченное время.

Ненужная функциональность

Возможности, которые добавили в ПО, но которые не используются потребителем, не приносят пользы. Клиенту нужны только полезные функции.

Повторное изучение

Если разработчик приступил к одному проекту, а потом его перекинули на другой, придется заново вникать и собирать информацию. То же самое происходит, если в команде проекта появляется новый разработчик. Весь процесс начнется сначала.

Передача

Проект или его части передают из одних рук в другие. Так происходит передача не только проекта, но и ответственности за него. В результате команды теряют контроль над ситуацией.

Переключение между задачами

Когда один разработчик выполняет два проекта одновременно и постоянно должен переключаться с одних задач на другие, он теряет больше времени, чем мог бы, работая над одним проектом.

Ожидание

Если команда постоянно занимается согласованием документов с заказчиком, то тратит много времени и в результате срывает сроки проекта.

Дефекты

Команда должна следить за качеством кода еще на начальных этапах. Если по окончании работы будут найдены критические ошибки, то придется начинать проект сначала.

Любой бизнес создает ценности: продукты или услуги, которые компания продает. Ценность продукта определяют пожелания потребителя, а задача Lean ― оптимизировать процесс производства таким образом, чтобы создавать ценности, уменьшая издержки.

Бережливое производство ― это системный подход, поэтому создание и продажа продукта рассматриваются как единый путь ценности от поставщика до потребителя. Всесторонняя оптимизация пути создания продукта называется lean-менеджмент.

Создание продукта состоит из разных процессов. Идея Lean в том, чтобы работать только с полезными, а лишние исключить.

Процессы, которые создают ценность

Это все, что ведет к нужному результату. Любой процесс, который помогает сделать продукт быстрее и лучше, должен постоянно совершенствоваться.

Процессы, которые не создают ценность

Все, что не приносит пользы: тормозит работу или плохо отражается на качестве продукта, не несет ценности для потребителя. Такие процессы нужно сократить до минимума или исключить полностью.

Для lean-мышления потери недопустимы, поэтому их нужно исключить.

Lean-менеджер устраняет организационные и технические проблемы при создании и распространении продукта, быстро реагирует на изменения спроса и ситуации на рынке. Параллельно учит и развивает свою команду, используя lean-ценности.

Вы узнали, что такое Lean, поняли, что такое lean-менеджмент и lean-философия. Теперь можно начинать внедрять полученные знания, но лучше сначала посмотреть, как работают практики. Учиться хирургии лучше у практикующего хирурга, одной теории мало. Так же — и с управлением.

Lean. Как внедрить? — Блог системы управления проектами Worksection

Этот вопрос задают предприниматели промышленного сектора, производства материальных благ. А ответ будет полезен и сфере услуг, ИТ и социальным проектам.

Lean Management (еще называют «методика бережливого производства»), как и философию Кайдзен и другие инструменты управления, можно применять в каждом бизнесе и процессе. Потому что оптимизировать можно все. Это способ мышления и продуктивного действия, а не просто тактика из пары алгоритмов.

Lean production это

Синонимов много: бережливое производство, бережливое управление, бережливое мышление… даже бережливое преобразование. Мышление и преобразование (в английском само слово «преобразование» может самодостаточно означать лин-методологию) как философия и теория ведения бизнеса, производство и управление — как практика.

Слова отражают идею как и производство «точно в срок», внедренное в Toyota как первый в истории образец лин метода и беспрерывного совершенствования конвейерного производства автомобилей. Тайити Оно — инженер-разработчик принципов бережливости после Второй мировой войны.

Его постулаты:

- устранение отходов,

- расширение прав и возможностей работников,

- уменьшение запасов,

- повышение производительности.

В то время как Генри Форд на своей производственной линии поддерживал ресурсы «на опережение спроса», Toyota выстраивали партнерские отношения с поставщиками и по факту делали авто на заказ.

Многие промышленные стартапы начинают уже с преобразования, применяя методы и инструменты со старта производства и до последнего этапа сопровождения клиентов. Многолетний бизнес также может перестроиться со старого «режима» на новое мышление, хоть это и требует упорства и терпения от руководителей. Этот путь выгоднее в долгосрочной перспективе.

Удивительно как система бережливого производства меняет иерархию в структуре компании. Вместо менеджеров и персонала формируется община многопрофильных сотрудников. Все ресурсы компании, даже человеческие — применяются по полной, каждый может предложить улучшение, каждый может проверить свою идею на практике, и каждый ответственный за комплексный результат. Такая гибкость позволяет вносить изменения моментально, а значит и реагировать на запросы потребителей, выпады конкурентов и волнения рынка.

Что такое Lean management

В примитивной трактовке Lean или бережливое производство — методология управления проектами в компании, которая устраняет все помехи производству. Растраты времени и ресурсов портят результат. Если процесс можно сделать быстрее, качественнее и дешевле — это стоит сделать прямо сейчас.

Пересмотр алгоритмов работы происходит в два этапа:

- Анализ. Чтобы понять, хорошо ли работает нынешний порядок в компании, проведите анализ всех процессов и составьте схему. Скрипты колл-центра, алгоритм приема заявок, логистика, работа с возвратами в интернет-магазине; скрипты техподдержки, обработка заявок в багтрекере, выкатка обновлений в продуктовой ИТ-компании. Пропишите весь порядок действий, определите плохие места сами или примените программы (любой софт для визуализации алгоритмов, бутылочных горлышек, ресурсов и времени).

- Внесение изменений. Найдя «уязвимости»: проблемы координации работы, нехватка ресурсов или устаревшие бюрократические процессы, предложите альтернативу. Альтернатива не обязана быть и даже не должна быть инновацией, кардинальными переменами и идеальным решением. Просто способ сделать лучше. Можно перебирать варианты, предложенные командой. Только не в голове, а на практике. Никто не знает заранее, что окажется полезным именно в вашем проекте. Выгоды и затраты каждой альтернативы пересматриваются по результатам практики. Лучший вариант внедряется окончательно.

И эти два этапа постоянно повторяются. Бережливое производство не бывает выполненным. Это бесконечное совершенствование в мелочах. С Lean не бывает грандиозных инноваций, только беспрерывное совершенствование небольшими шажками.

Для директора

Главная задача управленца — это прибыльность компании. Одним из способов ее достижения будет решение проблем и снижение затрат на производство, а другим — фокусировка на создание «ценности» для клиента в продукте или услуге. Самое интересное — правильно определив ценность для клиента, можно направить силы команды и материальные ресурсы только на важное и сократить расходы на неважное.

То есть Lean помогает экономить без потери качества и выбросить бесполезные в конечном счете процессы из алгоритма работы компании.

Например: клиенту нужны деревообрабатывающие станки.

- Что реально важно для покупателя? Цена, функционал и доставка важны всем. Но есть клиенты ориентированные на цену (бюджетные модели станков подешевле) и ориентированные на качество (станки, позволяющие делать сложные и эксклюзивные проекты с резьбой). Все они хотят получить станок в мастерскую быстро и аккуратно.

- Что можно оптимизировать или улучшить? Поднять качество, чтобы повысить цену оправдано. Выбирать лицензированные товары с сертификацией на известном потребителю языке, можно проводить инструктаж. Предоставлять доставку с помощью надежного логистического агентства, с которым налажены выгодные условия сотрудничества.

- Что убрать? Убрать стоит все действия, что мешают работе. Есть вагоноремонтный завод с географически распределенными цехами. Каждый день его менеджеры собираются в главном здании на планерку для согласования списка работ. Если внедрить единую систему управления делами — можно избавиться от ежедневной потери времени от планерок, а это 7 часов каждого руководителя цеха в неделю.

- Что делать и в каком порядке для получения лояльных клиентов? В глазах клиента алгоритм покупки выглядит так: сначала точно определить модель станка, потом способ и адрес доставки. Просить клиента авторизироваться и вписать адрес до выбора товара будет не приятно клиенту. Если же адрес вписывается после того, как онлайн-консультант во всплывающем окошке помог выбрать модель, конфигурацию и другие нюансы — клиент уже чувствует доверие и доволен. Ценность для потребителя соблюдена, задачи выполняются вовремя. Со стороны компании тоже есть алгоритм — нельзя отправлять заказ, пока он не оплачен. Это честно и избавляет от проблем с обманутыми ожиданиями обеих сторон.

Цель директора в методологии Lean: довести процесс производства, продажи и доставки товара клиенту до идеализированного совершенства. При этом акцент на выгоде клиента, а не компании. Выгода компании становится сопутствующим успехом, благодаря экономии времени и ресурсов при производстве и росту прибыли.

Для персонала

Что такое бережливое производство для работников завода или центра техподдержки ИТ компании? Правильно примененная методология экономит сырье, повышает условия труда и помогает рабочим зарабатывать больше.

Lean на предприятии надо еще и правильно внедрить. Если использовать метод бездумно, то руководитель может:

- желая сэкономить — закупить некачественные комплектующие

- переставить аппаратуру в цеху для сокращения расстояния между конвейерами, но забыть о длине кабелей электропитания

- прописать календарь экспериментов и запретить незапланированный креатив

- запустить штрафы за поломку рабочих инструментов, но не проверить их качество и состояние

- добавьте свой вариант.

Методология Lean приветствует постоянный обмен идеями между сотрудниками.

Если методология принята в коллективе — то любой рабочий завода может предложить директору свою идею улучшения рабочего процесса. Потому что работник, который непосредственно выполняет рабочий процесс, намного лучше видит, где и что можно улучшить в этом процессе. При постоянном внедрении таких предложений — завод конечно же повышает свою эффективность.

А рабочий будет вознагражден, если идея окажется полезной. Он получит карт-бланш на воплощение и практические испытания своей идеи. Только методом проб и ошибок можно найти правильный путь и бережливое производство рекомендует пробовать и улучшать постоянно.

Например, удобный мобильный органайзер сократит количество пропущенных дедлайнов и повысит скорость работы отделов маркетинга и дизайна. Внедрение его в компании будет экономией затрат времени, а значит бережливым производством.

Для компании

И руководитель компании, и рядовой исполнитель проекта своими действиями создают ценность продукта для клиента. Только на это направлены все усилия.

Выгода для клиента возникает не в каких-то моментах — факте выбора товара, приеме заказа, комплектации на складе или дате доставки.

Ценность создается потоком процессов, ориентированных на результат:

- онлайн консультант помогает подобрать размер, модель и цвет;

- оформляя заказ можно выбрать способ оплаты кредитной картой или наличными курьеру;

- в комплекте идет гарантия, талон на замену или возврат, подарочные карты или пригласительный на тематическое мероприятие;

- можно назвать дату и время доставки, созвониться с курьером или выбрать определенный магазин сети для самовывоза.

Нелинейность работы всей компании позволяет упрощать потоки, менять их алгоритмы так, чтобы выгадать экономию, увеличить ценность при тех же затратах или существенно снизить процент брака и возвратов.

Кроме чистой ценности и отсутствия бракованных экземпляров клиенту важна кастомизация продукта, особенно в потребительском сегменте. Если компания может без существенных потерь перестроить свой конвейер, производить разные или новые модели товара — то в конкурентной борьбе она однозначно победит. Даже сделать сборные индивидуальные комплекты из базовых деталей или предоставлять эксклюзивные сеты на заказ — уже ощутимое превосходство на рынке.

Муда, мура, мури это

Так в методологии Lean называются отходы или траты. Все лишнее, что стоит убрать. Все, что не повышает ценность для клиента. Муда, мура, мури — слова из японского языка, что прекрасно прижились в английском бизнес-сленге.

Муда — отходы, бесполезные траты. Последствия ошибок в управлении.

Муда | В промышленности | В ИТ |

1. Транспорт | Просчет логистики, лишние перемещения сырья, товара, документов или данных. | Бесполезная передача информации между базами данных и ведомствами. Ненужные инструменты или постоянные переключения документов. |

2. Инвентарь | Избыточные запасы сырья, полуфабрикатов и готовой продукции. | Проекты, что застревают «в стадии разработки». Багтрекер забитый устаревшими запросами. Накапливающиеся невыполненные заказы. |

3. Движение | Ненужные перемещения людей по цеху, кабинетам, между складом и директорским кабинетом. | Фрагментированные базы данных, плохая навигация поиска. Физически дистанцированные локальные носители информации. Необходимость часто ездить на встречи. Много вкладок в браузерах, много месенджеров или другие способы децентрализации данных и связи. |

4. Ожидание | Простой людей и аппаратуры. Ожидание указаний, проверки, доступа к информации. Нехватка инструментов и техники для бесперебойной работы персонала. | Отсутствие всей аппаратуры для работы, особенно у тестировщиков ПО. Проблемы с доступом к базе, перебои интернета, электричества и другие причины простоя программистов. |

5. Непомерная разработка | Лишний процесс в обработке, перерасход сырья при производстве. | После запроса «набросок, предварительные данные, примерные показатели» будет ошибкой делать законченный код, глубокий анализ или план развития в соответствии с ростом/спадом показателей. |

6. Перепроизводство | Неоправданное производство продукта до заказа или большими партиями. Товар устаревает до реализации. | В готовом проекте есть непрошеная самодеятельность, некорректная привязка к прошедшим событиям или технологиям. |

7. Дефекты, брак | Несоответствие продукта ГОСТ, заказу или регламенту предприятия. | Несоответствие ТЗ. Дополнительные итерации правок. |

8. Талант* | Игнорирование потенциала и навыков коллег. Нечестная эксплуатация труда, запрет инициативы работников. | Отсутствие карьерного роста. Безразличие к предложениям оптимизации рабочего процесса. |

9. Ресурсы* | Неэкономичность. Аппаратуру, свет и другие технические ресурсы необходимо отключать, когда останавливается работа (на ночь, по завершении производства). | Вылогиниться, выключить ПК перед уходом. Контролировать работу кондиционера, отопления, принтера, чайника и микроволновки (хотя бы). |

10. Побочные продукты* | Кроме конечного продукта могут производиться сопровождающие процесс создания продукты. Дополнительные детали из обрезков металла на заводе труб, услуги по ремонту на станции продажи подержанных авто. | Определенные функции софта могут быть самостоятельным продуктом. Разработка приложения с поиском ближайшего кафе может привести к еще двум возможностям: прибыль на рекламе для ресторанчиков, прибыль на рекламе ивентов. |

* муда, которые добавляют в некоторых классификациях.

Мура — причины муда. Неравномерность и несоответствие нагрузки, перегрузка.

Мура | В промышленности | В ИТ |

Перегрузка | Нехватка ресурсов в пиках спроса, бездействие в спад. В праздничные распродажи стоит нанять временных дополнительных работников. В час пик в метро ездят дополнительные составы. Выиграв тендер заранее закончите старые проекты, чтобы мощностей хватило выполнить заказ в срок. | Месяц сидим без работы, а потом аврал за неделю сделать все. Это бессмысленный стресс, к тому же несоответствие условий работы и поставленных задач. Размещение анонса мероприятия в соц.сетях за неделю до события — провал. Маркетинговая кампания за 3-4 месяца с регулярными постами — аншлаг. |

Сезонный, регулярный, управляемый рекламой потребительский спрос имеет свой ритм, тактовую частоту (неделя, месяц, квартал). Анализируем спады и взлеты спроса, востребованный и убыточный товар из модельного ряда. Прогнозируем, распределяем нагрузку и задачи.

Мури — нецелесообразность. Необоснованные сложности в работе.

Мури | В промышленности | В ИТ |

Непрофильная работа | Поставить менеджера продаж к конвейерной ленте цеха. Назначить директором завода третью жену в подарок. | Выполнение задач не имеющих отношения к занимаемой должности и развитым навыкам. Отправить верстальщика в call-center. |

Плохо укомплектованное рабочее место | Один набор инструментов на 4 монтажника. | У стажера есть ноут, но на нем нет антивируса и необходимых в работе специализированных программ. У дизайнера устаревший пиратский фотошоп. |

Нечеткие инструкции | Абстрактные требования к заказу, измерения на глаз. | «Сделайте макет жизнерадостнее, и кнопочки прям ух чтоб!» |

Отсутствие инструментов и оборудования | Один принтер в кабинете директора, бухгалтерия постоянно бегает распечатать к нему. | Программиста нанимают с его собственным ноутбуком и обязываю носить его в офис, так как купить и укомплектовать ему стационарник нельзя. |

Отсутствие надлежащего технического обслуживания / ненадежны оборудование | Устаревшая конвейерная лента, техническое обслуживание которой просрочено на полгода-год. | Сис.админ не систематизирует и не подписывает кабеля в серверной стойке. Время на поиск неисправности умножается в несколько раз. |

Ненадежные процессы | Непроверенные технологии обработки сырья, абстрактно доказанные методы учета и сомнительные идеи в производстве. | Monkey testing как единственный и достаточный способ тестирования программ на баги (ошибки). |

Плохая коммуникация и связь | Плохая слышимость в рации на территории цеха. Борьба с секретарем директора, когда важно срочно сообщить о ЧП. Бюрократия. | 2 мобильных номера, 8 мессенджеров, 3 имейла и 5 соц.сетей, чтобы получить добро на выполнение задания. |

Суть бережливого преобразования в том, чтобы убрать все муда, мури и мура. Понимая их причинно-следственную связь можно сосредоточиться на истоках проблем, чтобы потом не убирать каждую мелочь.

Преимущества методологии Lean

Скептик скажет, зачем нужно бережливое преобразование, если можно просто применить пару стандартных инструкций по борьбе с браком из ГОСТов или сократить траты бумаги на бюрократию на предприятии? Методы бережливого производства как инструмент — сильны, но без понимания философии и структуры внедрить полноценно не получится.

Это как универовское знал-сдал-забыл. После экзамена в голове останется только «фух!» и применить на практике нечего. Так же и один раз по инструкции внедрив пару алгоритмов, сокращающих траты или сроки выполнения задач, бережливое производство не создать. Lean — это постоянные изменения. Даже раз в год проводить модернизацию, не значит внедрить методологию на самом деле.

Вся суть в опыте, отработке на практике. Только после личного опыта, тестирования теорий и сбора данных можно проанализировать и разработать новые этапы экспериментов. Поставьте себе такой цикл как норму внедрения исправлений, борьбы с муда, мура и мури.

Чтобы изначально запустить проект по методологии lean надо:

- собрать всю информацию о будущей задаче,

- сегментировать ее на подзадачи, разрабатывать и тестировать их отдельно,

- рассчитать все сроки и бюджет на основе собранного опыта конкурентов или собственных прошлых проектов (полагаться только на реальные данные вместо абстрактных теорий

Принципы бережливого производства

На основе всех муда, мура и мури есть ровно 10 принципов бережливого производства:

- Ликвидировать мусор

- Минимизировать запасы

- Максимизировать поток

- Производство зависит от потребительского спроса

- Знать требования клиентов

- Сделать правильно с первого раза

- Расширять возможности работников

- Построить систему с легкой заменой ее деталей

- Наладить партнерские отношения с поставщиками

- Создать культуру постоянного совершенствования

Также есть три базовые задачи бизнеса. Они направляют преобразование всей компании:

- Цель. Какие проблемы клиента решает компания, конечная ценность для потребителя?

- Процесс. Критерии оценки каждого потока создания ценности? Проверка алгоритмов и звеньев цепи, борьба с отходами, нецелесообразностью и перегрузками. Каждый шаг ценный, реальный, доступный, адекватный и гибкий, а потоки и влияния равномерны.

- Люди. Как распределить ответственность за каждый процесс и поток производства? Закрепить человека не за должностью, а за процессом, вверенным целиком? Куратор задачи формирует создание ценности с точки зрения бизнес-целей и активно воплощает бережливое преобразование.

Для индивидуального развития в карьере эти же базовые три задачи выглядят так:

- Какова цель моей работы?

- Процесс для генерации лучших результатов наиболее эффективным способом?

- Кто те люди, которым я создаю ценность?

Ответить на эти вопросы помогает понятие «кайдзен».

Принципы философии Кайдзен — непрерывное совершенствование

Термин кайдзен — состоит из двух японских иероглифов カイゼン: кай — изменения и дзен — хорошо. Изменения к лучшему, непрерывное совершенствование, преобразование к добру… Сложно сказать, это теоретическое учение философов или практический метод управления. Кайдзен симбиоз обоих понятий, позволяющий подчиненным предлагать и оперативно тестировать свои идеи по улучшению работы предприятия. Бережливое преобразование происходит от практической части кайдзен, а основывается на его философии.

Кайдзен держится на пяти китах:

- Равноправное взаимодействие всех уровней (руководство, менеджеры, рабочие) и прямая коммуникация между ними

- Индивидуальная дисциплина

- Здоровое моральное состояние коллектива и каждого лично

- Кружки качества

- Предложения по улучшениям всего от рабочего места и конвейера до способа оценки работы компании.

Детальнее о кайдзен читайте в следующей статье.

Алгоритм внедрения бережливого производства

По Джеймсу Вумеку, основателю Lean Enterprise Institute и автору ряда книг о преобразовании:

- Выбрать лидера — ответственного проводника перемен

- Получить от надежного источника знания о лин и кайдзен

- Найти или создать кризис — проблему, требующую немедленного решения

- Экспериментировать, практиковать, анализировать результаты сразу — не увлекаться разработкой стратегии (доказано братьями Райт)

- Построить реальные и желаемые карты потоков создания ценностей. Они должны отличаться

- Обеспечить прозрачность результатов для всего персонала

- Сокращать время производственного цикла (ускорение потока)

- Внедрить кайдзен и непрерывно развивать компанию (создание ценности в цехах переходит к административным изменениям)

Вот с чего начать внедрение бережливого производства. Возможные инструменты:

- Value Stream Mapping

- Pull production

- Кайдзен

- 5С

- SMED

- Poka Yoke

- Total Productive Maintenance (TPM)

- Just-In-Time (JIT)

- Visualization

- U-образные ячейки

Примеры внедрения бережливого производства

Конкурентоспособность компании часто зависит от определенных критериев. Быстрая доставка вкусной пиццы победит просто вкусную пиццу. Кастомизация автомобиля у официального автодилера интересней стандартной базовой комплектации. А развернутые результаты частных медицинских анализов всегда лучше скупых выписок из районной поликлиники.

Обеспечить преимущество над конкурентами (скорость, кастомизация, качество исследования) можно беспрерывно улучшая систему управления проектами, как поступают многие компании в мире.

Успешно внедрили лин:

- в США: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher)

- в Европе: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon

- в Китае: Lenovo, Suntory

- государственные и муниципальные ведомства многих стран.

Приложения и инструменты Lean

Внедрить преобразование в современной компании проще, чем лет 30 назад. Для Андроид и iOS есть много однотипных приложений, помогающих вести экономный и качественно-ориентированный бизнес.

Инструменты бережливого производства применяются для мотивации персонала, построения отношений и связи между цехом и руководством, анализа результатов внедрения новых идей и обнаружения отходов в работе предприятия. Тестирование и эксперименты, разработка системы конвейеров или багтрекер для программистов — все это софт для лин методологии.

Worksection

Worksection — Saas сервис, в котором есть полный функционал управления проектами, диаграмма Ганта и несколько типов отчетов.

Диаграмма Ганта позволяет отследить взаимосвязи, хронологию и ответственных по задачам. В отчетах отмечаются просроченные задачи и превышенные бюджеты.

В разделе задач «по людям» руководителю видны объемы работ на каждого человека и кто простаивает. Так легко определить неправильное распределение человеческих ресурсов.

Так борьба с муда, мура и мури становится наглядной и простой.

Можно создать отдельный проект «предложений от команды», где создавать задачами внедряемые идеи.

Выставить дедлайн на две недели или месяц, тестировать идею, обсуждать в комментариях процесс и потом анализировать результат.

Если идея хороша — внедрить окончательно.

Oracle

Чаще владельцы компаний применяют программы вроде Oracle или виртуальные сервисы для проектного менеджмента.

LeanApp

Самое знаменитое приложение — LeanApp для iOS позволяет систематизировать и контролировать все процессы в компании.

Вердикт

Компании внедряют бережливое производство во всем мире, но не все они процветают благодаря ему. Многие не знают как, не понимают философию или неправильно применяют на практике заученные инструкции.

Суть методологии

- устранение отходов,

- расширение прав и возможностей работников,

- уменьшение запасов,

- повышение производительности.

Способ всегда индивидуальный, зависит от многих факторов — отрасль и сегмент рынка, ЦА, товар или услуга, приоритет и конкурентное отличие компании.

Начинать борьбу с отходами в самых «узких» местах потока работ — там, где ошибка критична.

Найти кризис и его решить намного эффективнее, чем бездумно внедрять алгоритм лин.

основные принципы, инструменты, примеры, методология

«Бережливое производство» (оно же Lean Management) – это не просто какая-то отдельная методика, инструмент или схема бизнес-процесса. Речь идёт о полноценной философии, вся суть которой в максимально эффективном использовании каждого ресурса, которым вы располагаете. Перейти на бережливое производство – означает поменять собственное мышление и мышление каждого своего сотрудника. Естественно, такие масштабные преобразования не происходят по щелчку пальцев. Сегодня разбираемся в плюсах и подводных камнях идеи внедрения Lean в российской компании.

4 принципа бережливого производства

Сама концепция Lean была создана японским инженером Тайити Оно, который отвечал за совершенствование производственного процесса в компании Toyota. Одной из главных проблем завода в послевоенной Японии являлась нехватка ресурсов – как материальных, так и трудовых. Проанализировав сложившуюся ситуацию, Тайити Оно сформулировал принципы, ставшие основой для производственной модели Toyota, а потом и для всей концепции Lean:

- Расширение возможностей и прав сотрудников;

- Увеличение производительности;

- Снижение объёма запасов;

- Борьба с отходами.

Фактически, смысл бережливого производства сводится к простой идее: если бизнес-процесс можно сделать дешевле, качественнее и быстрее, то это нужно делать. Формулировка очевидная, но сам процесс перехода на новую модель работы очевидным не будет.

Вечный цикл Lean: методология бережливого производства

Прежде всего: бережливое производство никогда не бывает «полностью законченным» – вы постоянно работаете над тем, чтобы бизнес-процессы становились всё совершеннее и совершеннее. И эта работа всегда включает в себя ровно два ключевых шага:

- Анализ. Оценка текущей ситуации в компании. Возьмём близкую нам нишу трудовых ресурсов: например, система учета рабочего времени Kickidler даёт вам объективные данные о том, насколько эффективно работает ваш персонал. Выполнение KPI, переработки, опоздания, прокрастинация – у вас будет максимально полная картина по каждому сотруднику организации. Именно эти данные становятся основой для будущих изменений: глядя на отчёты Kickidler, вы определяете слабые места и проблемы: отстающих сотрудников, проседающие по эффективности отделы и т. д.;

- Изменения. После того, как анализ проведён, нужно предложить решение для каждой выявленной проблемы. Оно не должно быть заведомо идеальным и не обязательно будет менять весь порядок работы, но шаг вперёд должен быть сделан. Простой пример: допустим, в отчёте по рабочему времени Kickilder вы видите, что в одном из отделов нагрузка распределяется неравномерно – одни сотрудники перерабатывают, другие же половину рабочего времени отдыхают. Для начала достаточно просто перераспределить несколько задач, чтобы через неделю-другую оценить результаты и сделать следующий шаг.

Анализ-изменения-анализ-изменения – цикл бесконечен, поэтому вы можете позволить себе двигаться небольшими шагами. Главная задача бережливого производства в максимально эффективном использовании каждого ресурса, поэтому не спешите рубить с плеча: вносите изменения потихоньку.

Ценность для клиента: основа управления в Lean

Снижение затрат и повышение производительности – важные элементы бережливого производства, но ими оно не ограничивается. Не меньшее значение имеет правильное определение ценности вашего предложения для клиента: только справившись с такой оценкой, управленец может правильно определить приоритеты для компании.

Всегда задавайте себе три ключевых вопроса:

- Что для клиента важнее всего? Конечно, в идеале покупатель хочет получить самое-самое лучшее предложение по всем параметрам: минимальную цену, максимальное качество, супербыстрые сроки и т. д. На практике же все понимают, что чем-то придётся пожертвовать, и здесь у разной аудитории разные приоритеты. Вы должны точно понимать, что станет основным УТП: выгодная цена? Широкий функционал? Надёжность и долговечность? Уровень сервиса? Чем точнее ответ, тем проще работать;

- Что можно оптимизировать? Здесь вы исходите из ответа на первый вопрос: клиенту важно качество? Повышайте: добавьте новую линию тестирования продукции, закупите лицензированные комплектующие и т. д. Важнее цена? Ищите, на чём можно сэкономить;

- Что можно убрать? Каждый бизнес-процесс требует для своего выполнения определённых ресурсов. Возьмём пример из практики: один из наших клиентов обратил внимание, что каждый его сотрудник ежедневно тратит 45-60 минут на общение по корпоративной почте (Kickidler отслеживает активность в приложениях). Упростив систему согласования решений, он выиграл полчаса на человека ежедневно – это 2.5 часа в неделю, которые за месяц превращаются в лишних полтора рабочих дня.

И, конечно, очень важно донести идеи бережливого производства до своих работников. С этим, кстати, тоже помогает Kickidler: вы можете привязать объём премий к KPI, а потом наглядно, на отчётах, показать персоналу, что их показатели с введением Lean только растут. Это – отличная мотивация: видя рост собственной эффективности (и доходов), люди начинают работать охотнее.

Полностью перейти на бережливое производство в России невозможно?

Основная проблема, с которой сталкиваются западные компании (а российский бизнес обычно работает по западной модели) при переходе на бережливое производство – это его конфликт с традиционной системой управления. Жёсткие KPI и вертикально-ориентированный контроль в большой степени противоречат самим идеям и технологиям Lean: постоянным изменениям и медленному пути к совершенству.

Мало кто может позволить себе планирование на десятки лет вперёд, мало в какой компании руководитель действительно имеет возможность опереться на любого сотрудника. Если в Японии люди работают на одном месте десятилетиями, то на Западе кадровая текучка – обычное дело. Всё это приводит к тому, что воспроизвести выстроенный господином Оно производственный процесс Toyota в современных реалиях невозможно.

Тем не менее, даже частичное применение Lean даёт отличные результаты. Каждый маленький шаг, который вы можете себе позволить, сократит затраты компании. Каждый новый цикл анализ-изменения немного повысит прибыль. Как минимум, в работе с кадрами бережливое производство показывает себя отлично: скорректировать нагрузку на сотрудников не так сложно, тем более, что все нужные для этого данные Kickidler даёт в уже готовом, систематизированном виде. Попробуйте, и пусть Lean поможет вашему бизнесу стать более рентабельным!

Система учета рабочего времени Kickidler

Понравилась статья? Подпишитесь на нас в соцсетях.

Lean-технологии в управлении предприятием. Бережливое производство.

Введение

Производственный процесс современного предприятия представляет собой сложный механизм превращения полуфабрикатов, сырья, материалов и других предметов труда в готовую продукцию, которая удовлетворяет потребности общества. Главной задачей производственной системы при этом становится непрерывное совершенствование «потока создания ценности» для потребителя, в основе которого лежит рациональное сочетание во времени и в пространстве всех основных, вспомогательных и обслуживающих производств. Это позволяет выпускать продукцию при минимальных затратах труда и от этого зависят экономические показатели и результаты производственно — хозяйственной деятельности предприятия, в том числе себестоимость продукции, прибыль и рентабельность производства, величина незавершенного производства и размер оборотных средств.

Вместе с тем на многих предприятиях одним из главных вопросов является вопрос эффективности производственных процессов с точки зрения длительности производственного цикла. Существует необходимость затрачивать массу усилий на координацию всех вспомогательных и обслуживающих производств для бесперебойного обеспечения основного производства сырьем, электроэнергией, а также своевременное обслуживание оборудования, складирование, транспортировку. Ситуация с выходом из строя оборудования на одном технологическом этапе приводит к вероятности остановки всего цеха. Отсюда, организация бесперебойного эффективного производственного цикла на предприятии приобретает особую актуальность и значимость для оптимизации затрат и достижения наилучших конечных результатов.

Эффективность производства на большинстве предприятий напрямую связана со сложностью и длительностью производственного цикла. Чем длительнее этот цикл, чем большее количество вспомогательных и обслуживающих производств в нем задействовано, тем менее эффективным оказывается производство в целом. Объясняется эта закономерность очевидной необходимостью затрачивать массу усилий на координацию всех действий по бесперебойному обеспечению основного производства сырьем, энергоносителями, по обслуживанию оборудования, по транспортировке и складированию продукции, погрузке-выгрузке. Неисправность оборудования на одном технологическом этапе может привести к сбоям в работе всего производства, вплоть до полной его остановки. Таким образом, особо важным для повышения эффективности и достижения наилучших результатов становится решении проблемы стабильного функционирования всей производственной системы.

Одним из путей решения данной проблемы является внедрение системы Lean-технологий («Бережливого производства»), которая призвана оптимизировать производственные процессы, постоянно улучшать качество продукции при неизменном сокращении издержек. Система представляет собой не просто технологию, но целую концепцию управления, предполагающую максимальную ориентацию производства на рынок с заинтересованным участием всего персонала организации. Опыт внедрения описываемой технологии, хотя бы в виде отдельных элементов, на предприятиях различных отраслей показал ее перспективность, вследствие чего не вызывает сомнений необходимость изучения этого опыта и дальнейшего расширения сферы его применения.

Экономическая сущность Lean-технологий

Как экономическая дефиниция производство является системой преобразования сырья, полуфабрикатов и других предметов труда в готовую продукцию, обладающую для общества потребительской ценностью. Главная задача производственной системы заключается в непрерывном совершенствовании процесса создания ценности для потребителя путем рационального сочетания во времени и в пространстве всех основных, вспомогательных и обслуживающих производств. Таким образом, достигается экономия времени, материальных и трудовых ресурсов, уменьшается себестоимость продукции, возрастает рентабельность производства, улучшаются все экономические показатели производственно-хозяйственной деятельности предприятия.

По мере развития производственных отношений развиваются и совершенствуются и системы управления производственными процессами. Одной из последних стала система «Бережливого производства» (Lean manufacturing), основанная на принципах эффективного управления ресурсами, внимания к нуждам заказчика, концентрации на проблеме устранения всех видов потерь, всестороннего использования интеллектуального потенциала персонала предприятия. Одна из главных целей системы — снижение издержек, управление производственным предприятием, основанное на постоянном стремлении к устранению всех видов потерь. [2, C.102]

Концепция «Бережливого производства» объединяет оптимизацию производственных процессов, направленную на постоянное улучшение качества продукции при неизменном сокращении затрат, с вовлечением в этот процесс каждого сотрудника. Концепция максимально ориентирована на рыночные условия хозяйствования.

В течение последних двадцати лет в мировой практике все шире стала применяться новая парадигма производительности. Она первоначально возникла в компании Toyota и получила название – Toyota Production System (TPS). Она ориентирована на рост в условиях постиндустриальной экономики, когда вместо массового производства, опирающегося на гарантированный спрос, возникла потребность в диверсифицированном производстве, способном удовлетворять индивидуальные запросы клиентов, оперирую малыми партиями разнообразных товаров, включая и штучную продукцию. Главной задачей такого производства стало создание конкурентоспособных продуктов в необходимом количестве, в кратчайшие сроки и с наименьшими затратами ресурсов.

Отвечающее новым требованиям производство назвали «бережливым» (lean, lean production, lean manufacturing), а предприятия, повысившие операционную эффективность своего производства, благодаря внедрению новой системы – «бережливыми» (lean enterprise). [4, C.37]

«Бережливые» предприятия отличаются от остальных следующим:

1. Основа производственной системы таких предприятий – люди. Они являются созидательной силой в процессе производства конкурентоспособной продукции, а технологии и оборудование – только средство достижения поставленных целей. Никакая теория, стратегия, технология не сделают предприятие успешным; этого добьются только люди на основе своего интеллектуального и творческого потенциала.

2. Производственные системы «бережливых» предприятий ориентированы на полное исключение потерь и постоянное совершенствование всех процессов. В повседневной работе по предотвращению всех возможных видов потерь и непрерывному совершенствованию участвуют все сотрудники компании от рабочих до высшего руководства.

3. Руководство предприятия принимает решения, учитывающие перспективу дальнейшего развития, при этом сиюминутные финансовые интересы не являются определяющими. Менеджмент таких компаний не занимается бесполезным администрированием – командованием, неоправданно жестким контролем, оценкой сотрудников при помощи сложных систем разнообразных показателей, он существует для разумной организации процесса производства, своевременного обнаружения, решения и предупреждения проблем. Умение видеть и решать проблемы на своем рабочем месте ценится в каждом сотруднике – от высшего руководства до рабочих.

Ключевыми инструментами Lean-системы для повышения производительности труда являются:

- Система 5S – управленческая методика, предназначенная для эффективной организации рабочего пространства. Название произошло от японских слов, начинающихся на S, которым и в русском языке можно подобрать начинающиеся на букву С аналоги, это:

- 1) Сортировка предметов и/или документации на рабочем месте по степени их необходимости и частоте применения с ликвидацией всего ненужного;

2) Систематизация, когда каждый предмет должен находится в определенном легкодоступном месте;

3) Соблюдение чистоты и порядка;

4) Стандартизация упорядоченного предыдущими процедурами рабочего места;

5) постоянное Совершенствование разработанного стандарта. - Эти несложные и, на первый взгляд, малозначительные процедуры, тем не менее, влияют на эффективность труда, исключают потери вещей и времени, снижают вероятность возникновения пожаров и прочих чрезвычайных ситуаций, а в целом создают благоприятный микроклимат на рабочем месте.

- 1) Сортировка предметов и/или документации на рабочем месте по степени их необходимости и частоте применения с ликвидацией всего ненужного;

- Стандартизированная работа – чёткий и максимально визуализированный алгоритм выполнения какой-то определённой деятельности, включающий в себя стандарты продолжительности цикла операций, последовательности действий при выполнении этих операций, количества находящихся в работе материалов и предметов (уровень запасов).

- Методология «Прорыв к потоку» заключается в выравнивании и повышении эффективности производственного потока посредством создания фиксированных производственных циклов. В каждом из выделенных циклов внедряются рассмотренные в предыдущем пункте принципы стандартизированной работы.

- Концепция TPM (англ. Total Productive Maintenance) – система всеобщего обслуживания оборудования. Данная система подразумевает под собой совмещение эксплуатации оборудования с постоянным техническим уходом за ним. Благодаря постоянному мониторингу и содержанию оборудования в рабочем (исправном) состоянии производственным персоналом, снижается уровень потерь, вызванных поломками, простоем оборудования из-за ремонтных работ, в том числе и плановых, что позволяет обеспечить наивысшую эффективность на протяжении всего жизненного цикла оборудования. При этом освобождаются силы ремонтного персонала для решения более важных задач.

- Система SMED (англ. Single Minute Exchange of Die) – технология проведения быстрой переналадки оборудования. В процессе переналадки оборудования можно различить две группы операций – внешние, которые можно проводить без остановки оборудования, например, подготовка инструментов и материалов, и внутренние, для проведения которых необходим перерыв в работе оборудования. Суть системы заключается в переводе максимального количества внутренних операций в группу внешних, что становится возможным, благодаря внедрению ряда технологических и организационных усовершенствований.

- Система вытягивающего производства представляет собой подход к организации производственного потока, исключающий потери, связанные с перепроизводством или ожиданием завершения предыдущего этапа работ. Каждая технологическая операция как бы «вытягивает» необходимое количество продукции из предыдущей и передает следующей. В результате этого в процессе производства не возникает ни излишков продукции, ни её дефицита.

- Система подачи и рассмотрения предложений предоставляет всем сотрудникам понятный механизм реализации предложений по совершенствованию и предусматривает меры по стимулированию сотрудников к подаче таких предложений. [1]

Комплексное использование Lean-инструментов позволяет без значительных инвестиций, практически только за счёт внутренних резервов компании добиться значительного роста производительности труда. По сути, Lean-концепция – это определённый подход ко всем вопросам организации производства, позволяющий не только реализовывать инновационные технологии, повышающие производительность труда и эффективность производства, но создать условия для формирования корпоративной культуры, базирующейся на всеобщем участии персонала в процессе непрерывного совершенствования деятельности компании.

Процесс предотвращения ошибок, применяемый в Lean-системах

Широко распространенным методом предотвращения ошибок, который используется в Lean-системах является приём Poka-yoke.

Poka-yoke – (poka – случайная, непреднамеренная ошибка; yokе –предотвращение ошибок), (англ. Zero defects – Принцип нулевой ошибки) – принцип, заключающийся в поисках причин возникновения ошибок и создании методик и технологий, исключающих саму возможность их появления. Если другими способами, кроме правильного, работу выполнить невозможно, а работа выполнена, значит, выполнена она без ошибок – такова основополагающая идея метода.

Различные дефекты в продукции могут возникать из-за забывчивости человека, невнимательности, непонимания, неосторожности и т.п. Такого рода ошибки естественны и неизбежны, под таким углом их и надо рассматривать для нахождения способов их предотвращения.[3, C.20]

Методика предотвращения ошибок предусматривает:

- создание предпосылок для бездефектной работы,

- внедрение методов бездефектной работы,

- систематическое устранение возникших ошибок,

- принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха.

Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изготовленное изделие будет бездефектным, а процесс его производства, соответственно, протекает без сбоев.

Повышение эффективности управления предприятиями за счет Lean-технологий

В целом использование принципов Lean может дать значительные эффекты (в разах):

- рост производительности – в 3-10 раз;

- уменьшение простоев- в 5-20 раз;

- уменьшение длительности цикла изготовления – в 10-100 раз;

- уменьшение складских запасов – в 2-5 раз;

- уменьшение случаев брака – в 5-50 раз;

- ускорение выхода на рынок новых изделий – в 2-5 раз.

Лучшая зарубежная и российская практика внедрения инструментов бережливого производства дает такие результаты: [5]

- Электронная промышленность: сокращение этапов производственного процесса с 31 до 9. Сокращение производственного цикла с 9 до 1 дня. Высвобождение 25% производственных площадей. Экономия около 2 млн. долларов за полгода.

- Авиапром: сокращение срока выполнения заказа с 16 месяцев до 16 недель.

- Автопром: рост качества на 40%

- Цветная металлургия: увеличение производительности на 35%.

- Капремонт крупнотоннажных судов: высвобождение 25% производственных площадей. Сокращение времени одной из основных операций с 12 до 2 часов. Экономия около 400 тыс. долларов за 15 дней.

- Сборка автомобильных узлов: высвобождение 20% производственных площадей. Отказ от строительства нового производственного здания. Экономия около 2,5 млн. долларов за неделю.

- Фармацевтическая промышленность: сокращение отходов с 6% до 1,2%. Снижение потребления электроэнергии на 56%. Экономия 200 тыс. долларов ежегодно.

- Производство потребительских товаров: увеличение производительности на 55%. Сокращение производственного цикла на 25%. Сокращение запасов на 35%. Экономия около 135 тыс. долларов за неделю [6].

В целом, сегодня на российском рынке ощущается дефицит профессионалов, имеющих опыт оптимизации производственных процессов путем внедрения технологии «бережливого производства». Lean рассматривает любое производство с точки зрения оптимизации процессов силами всех работников компании. В этой глобальности подхода скрывается основная сложность методики «бережливого производства», так как специалист в данной сфере должен совмещать в себе навыки педагога и руководителя, прогнозиста и аналитика.

Заключение

Бережливое производство (lean production, lean manufacturing) представляет собой концепцию управления производственным предприятием, основанную на постоянном стремлении к устранению всех видов потерь. За счёт развёртывания на предприятии Lean -системы (системы бережливого производства) возможна практическая реализация инновационного подхода к повышению производительности труда. По сути, Lean-концепция – это определённая система взглядов на организацию производства, своего рода производственная парадигма, позволяющая реализовать ряд инновационных инженерных методологий повышения эффективности производства (в том числе и производительности труда) и создать условия для преобразования и формирования корпоративной культуры, базирующейся на всеобщем участии персонала в процессе непрерывного совершенствования деятельности компании.

Бережливое мышление бережливого менеджмента

«Избавить человека от его заблуждений не означает отнять у него что – то, а наоборот, означает дать ему что – то».

Артур Шопенгауэр

Для большей убедительности попробую написать эту статью в стиле вопросов, наиболее часто задаваемых партнерами, в процессе проведения семинаров или реализации проектов по переводу предприятий на бережливые производственные системы, правильнее бережливые системы организации и управления.

Вопрос:

— Чем отличается бережливое предприятие, от предприятия «массового» производства?

Ответ:

— Тем, что бережливое предприятие производит высококачественную продукцию максимально удовлетворяющую потребности потребителей, с меньшими затратами (ресурсами), в более короткие сроки. Другими словами «бережливое предприятие» — это такая организация и планирование производства, которая позволяет производить:

- то, что нужно потребителю,

- тогда, когда нужно потребителю,

- столько, сколько нужно потребителю,

- по той цене, которая устраивает потребителя,

- с тем качеством, которое устраивает потребителя или превосходит его ожидания.

Вопрос:

— Как же менеджеры должны организовать свое предприятие, что бы выполнить все вышеперечисленные требования?

Ответ:

— Необходимо изменить образ мышления на 180 градусов.

Вопрос:

— Чем отличается бережливый менеджмент и мышление в концепции кайдзен от классического менеджмента, преподаваемого в классических школах бизнеса?

Ответ:

— Главное отличие бережливого менеджмента и его образа мышления заключается в ориентации на:

- процесс, а не на результат,

- потребителя продукции, а не на возможности предприятия,

- работника, создающего ценность в продукции, а не на саму продукцию,

- место и условия создания ценности, а не на управление.

- межфункциональное взаимодействие работников, занятых в потоке производства ценности в продукции, а не на индивидуальное мастерство отдельных сотрудников.

- совершенствование межфункциональных экономико – технологических систем по производству каждого ассортимента продукции, а не на совершенствование отдельных операций,

- совершенствование проекта продукции (услуги), а не на совершенствование отдельных элементов.

Здесь уместно напомнить основные постулаты бережливого менеджмента, разработанные гуру международного менеджмента Э.Демингом: «Правильный процесс – дает правильный результат с первого раза». «Следующий процесс – это потребитель».

Вопрос:

— Но такая ориентация потребует не только других морально – деловых качеств сотрудников, но и другого стиля управления.

Ответ:

— Абсолютно верно. Управление в системе бережливости подразумевает бережное отношение к людям, причем не на словах, а на деле. Ведь концепция кайдзен подразумевает вовлечение всех сотрудников в процесс совершенствования 5М (человек, метод, оборудование и технологии, материалы, измерения). Бережное отношение к сотрудникам подразумевает другие взаимоотношения. Это, прежде всего, отношения не начальников и подчиненных по принципу «Я — начальник, ты — дурак», а отношение партнеров, где начальник – это признанный лидер в команде единомышленников, нацеленных на совершенствование, как мест создания ценности, так и методов выполнения работ.

Вопрос:

— А готовы ли менеджеры отечественных предприятий, воспитанные на индивидуальной ответственности за порученные участки к таким взаимоотношениям? Ведь не секрет, что многие из них назначаются на должности не по принципу профпригодности, а по принципу лояльности к вышестоящим начальникам и способности любыми методами добиваться поставленных задач. От сюда и поговорки: «Не важен метод – важен результат» и «победителей не судят».

Ответ:

— Все зависит от руководителей компаний, которые по Макгрегори делятся на авторитарных и демократичных руководителей (теория управления Х и У). Эпоха авторитарных руководителей потихоньку сводится на нет. Вместе с организационно – управленческими системами, организованными по принципу массового производства. Хотя мало кто это заметил, но давно уже наступила эпоха бережливых предприятий, а значит и бережливых менеджеров.

Есть ли на предприятии лидеры? Безусловно, есть. Работая на предприятиях, я часто наблюдаю за такими картинками. Например: Бригада – есть бригадир, который доводит как ретранслятор, требования к нормам и к работе до рабочих и настойчиво требует их выполнения. При возникновении затруднений профессионального характера все рабочие обращаются к определенному рабочему, который оказывает им профессиональную помощь. Заметьте не к бригадиру. Этот рабочий и есть не назначенный, а настоящий лидер и авторитет в своей бригаде. Аналогичная картина и в отделах и между заместителями директора.

Секрет японского менеджмента и состоит в том, что руководят бригадами и отделами лидеры, а не начальники.

Вопрос:

— Вы предлагаете лидеров сделать начальниками? Ведь они не всегда удобны для руководителей, а каждый руководитель стремится создать только для него комфортные условия работы?

Ответ:

— Во-первых, выявленные лидеры вначале назначаются лидерами и членами команд по совершенствованию, которые в первую очередь подвержены образованию и обучению инструментам и методам бережливого производства. Они же становятся проводниками идеи создания бережливого предприятия.

— Во-вторых, любое усовершенствование подразумевает разрушение старых стереотипов работы и стандартов (если они есть), а это влечет за собой отказ от привычных и комфортных условий работы. Вырабатывается привычка и готовность сотрудников к непрерывному совершенствованию.

— В-третьих, усовершенствованию подвергаются не только методы работы, процессы и системы, но и методы управления, связанные с этими изменениями.

— В-четвертых, все эти мероприятия сопровождаются воспитанием и совершенствованием как сотрудников внутри подразделений, так и взаимодействием между функциональными подразделениями.

Таким образом, на предприятии создается особый морально – деловой климат, который со временем формируется в корпоративную культуру присущую только этому предприятию.

Вопрос:

— В своих презентациях Вы говорите о создании финансово – хозяйственной системы превосходящей предприятия, получившие международные сертификаты ISO. Неужели Ваша программа лучше?

Ответ:

— Вопрос снова упирается в менеджмент ориентированный на результат. Цель получения сертификатов MC ISO – это расширение рынков сбыта. О качественном совершенствовании сотрудников, методов выполнения ими работы, совершенствовании процессов и систем никто не думает. Я периодически работаю на таких предприятиях и знаю, о чем говорю. На некоторых из таких предприятий нет даже четкой организационно – управленческой структуры хотя бы линейно – функциональной. Люди и методы остаются прежними, а наличие сертификата не является гарантией качества. Мало того, многие сотрудники не только не принимают участие в создании и описании процессов системы менеджмента качества, но даже не знают, что и как они должны делать. Если кто – то из руководителей, получивших MC ISO рассчитывал, что сотрудники начнут действовать согласно описаниям СМК, то основная их масса получила глубокое разочарование.

Вопрос:

— За счет чего Вы предлагаете сократить затраты, повысить прибыльность и качество продукции?

Ответ:

— За счет бережливого мышления или планирования и организации производства наоборот. В массовых (привычных) организационно – управленческих системах главная задача менеджмента заключается в 100% загрузке предприятия не зависимо от спроса на продукцию. В бережливом производстве главная задача менеджеров заключается в том, что бы использовать столько внутренних и внешних ресурсов, сколько необходимо для производства и реализации ровно такого количества продукции, которое требуется потребителю. При этом планирование начинается с ключевого процесса (сборка), производственный ритм которого приводится в соответствии с тактом спроса на продукцию со стороны потребителей. Ключевой процесс, в свою очередь, определяет количество и время производства комплектующих изделий предыдущим процессам, а так же требования к качеству изделий. Таким образом, образуется поток единичных изделий по созданию добавленной ценности в конечной продукции по принципу «вытягивания» (система канбан). В результате исключается производство не нужного количества изделий. Не надо закупать и обрабатывать не нужное сырье.

— Другой секрет заключается в переводе работников на повременную оплату труда, создании производственных ячеек (размещение оборудования, согласно технологического потока). Обучения работников работе на любом оборудовании производственной ячейки. Пример: допустим, в производственной ячейке 4 – станка. Производственный цикл производства продукта (ячейкой) – 12 мин. В среднем обработка одного изделия каждого станка 3мин. Если спрос одного продукта составляет 12 мин. Назначается один рабочий на 4 – е станка. Если – 3мин, назначается 4 – рабочих. В этом заключается – эффективное использование ресурсов. При этом себестоимость остается неизменной, прибыль растет.

— Третий секрет – это пере проектирование размещения мощностей, сокращаются расстояния между станками, что дает сокращение времени на перемещения. Это все ведет к:

- сокращению времени производственного цикла,

- сокращению производственных площадей,

- росту производительности рабочих,

а значит и сокращению себестоимости продукции.

Мусин Олег Радикович

Директор компании АШБМ

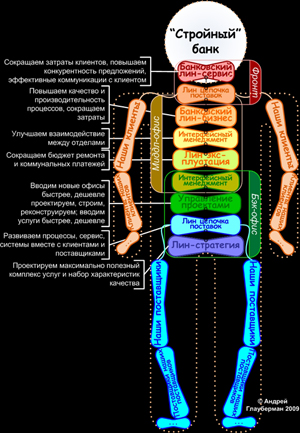

Внедряем бережливый менеджмент в банке

Вы, наверно, знаете, что в банковской сфере лед тронулся — Сбербанк, Банк Москвы и ряд других банков внедряют методы бережливого менеджмента. А это означает только одно — поднятие в самом ближайшем будущем планки для всех участников рынка. В этой связи интересно исследовать возможности, как в рамках широко развернутой кампании, которую банки реализуют самостоятельно и с привлечением внешних специалистов-консультантов, использовать комплекс оригинальных методик из арсенала бережливого менеджмента.

Если ваша непосредственная цель — освоение Лин методик, то в свою очередь за этой целью стоит широкий спектр потребностей развития бизнеса, требующий углубленного изучения. Чтобы поддержать вас в достижении этой цели, внешние и внутренние Лин-провайдеры предлагают вам комбинированные консультационные подходы.

Основная идея сотрудничества с внешними провайдерами заключается в том, чтобы предложить со стороны такой комплекс навыков, знаний и подходов, который:

1. превышает обширно изложенный в переведенной литературе опыт освоения методов бережливого производства применительно к вашей специфике бизнеса;

2. превышает накопленный отечественными специалистами, прошедшими с 2003 года первичное обучение по этой теме у разных провайдеров, опыт практического освоения отдельных методик, а иногда и реализации полномасштабных проектов. Такие специалисты доступны сегодня на рынке труда.

Как показывает накопленный опыт преподавания, ничего сложного для российской аудитории в этой теме нет, и если в компании есть толковые сотрудники, то на сегодня вполне достаточно углубленного изучения литературы по бережливому производству, чтобы быть в состоянии начать реализацию программы развития собственными силами, не прибегая к услугам внешних специалистов. Существующий в нашей стране уровень культуры и школьной подготовки вполне достаточен для понимания основных принципов этого подхода.

Описание подхода

В основе предлагаемого для банков комплекса методик лежит понимание, что оригинальные методы бережливого производства имеют весьма ограниченную сферу применения в банковском деле. Например, процесс выдачи банком кредитных пластиковых карт можно рассматривать аналогично производственному процессу, но в целом банк — это прежде всего организация сферы услуг. Поэтому для банковской сферы в большей степени подходят специально адаптированные для сервисных компаний методики бережливого менеджмента, известные как принципы бережливого сервиса (Lean Service). В англоязычном пространстве эта тема появилась в 2005 году, в России первый семинар прошел в конце 2006, а широко эта тема была представлена летом 2007 года.

Редуцированный вариант темы бережливого сервиса известен у нас как «бережливый офис». В целом в русских переводах тема бережливого сервиса до сих пор освящена не достаточно фрагментарно. В отличие от методов бережливого производства, тема бережливого сервиса по содержанию сложнее, эффект от внедрения бережливого менеджмента в сервисных компаниях достигается быстрее, но масштаб возможной экономии меньше, чем в производстве. Это накладывает определенные трудности, как на ее освоение со стороны заказчика, так и на преподавание методов со стороны внешних консультантов.

Существуют также и принципиальные отличия между подходами Lean manufacturing и Lean service. Это выражается в отношениях к ритмам: в производстве ритм, известный как время такта, ищется с тем, чтобы его усилить через привязку к нему всех видов активностей, в сервисе, наоборот, колебания спроса ищутся с тем, чтобы их сгладить.