Картирование бережливое производство: Картирование потоков создания ценности – понятие, определение, метод выявления потерь, анализ и правила построения

Картирование потока создания ценности — пример схемы Value Stream Mapping (VSM).

Картирование потока создания ценности (Value Stream Mapping) — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование потока создания ценности (Value Stream Mapping) — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование (VSM) – визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

При помощи инструмента VSM создаётся карта потока создания ценности, которая позволит чётко определить время создания ценности и потери, существующие в потоке создания ценности.

Карта потока создания – это инструмент бережливого производства, с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности — все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

Всем известно, что нужды потребителя непрерывно растут, а значит, и процесс улучшений тоже непрерывен, так как он направлен на трансформацию нужд потребителя в конкретную продукцию.

Основные этапы картирования (Value Stream Mapping)

- Выбирается продукт для создания карты, уточняется цель работы.

- Отлеживается путь продукта по направлению от потребителя до начала производства.

- Создается карта стандартизированной работы, которая отражает фактическое перемещение продукта.

- Проводятся замеры по каждой конкретной операции с заполнением карты учета времени.

- Расставляются операции, выполняемые в ходе производственного процесса.

- Определяется количество продукта, которое находится на рабочих местах.

- Проставляются направления передвижения продукции с указанием расстояния, времени, способа.

- Обозначается шкала временных циклов с отображением времени, которое добавляет/не добавляет ценности продукту.

- Указывается информационный поток.

- Заполняются показатели текущего состояния, после чего они анализируются с целью выявления места, где присутствуют потери.

- На основе проведенного анализа составляется карта будущего состояния с учетом целей, которые требуется достигнуть.

- Строится так называемая «диаграмма спагетти», имеющая отношение к будущему периоду.

- Подготовленный вариант согласовывается с руководством подразделения.

- Составляется план практических мероприятий, которые позволят перейти от текущего к будущему состоянию с указанием сроков выполнения таких мероприятий.

- Рассчитывается экономический эффект по каждому из мероприятий.

- Готовый проект реализуется на практике.

Особенности Value Stream Mapping

Карта потока ценности в обязательном порядке должна составляться от конца производства до начальной его стадии. При этом такой путь может захватывать не только первый производственный этап, но и разработку продукции, закупку необходимых материалов. На каждом участке производства обязательно фиксируются:

- Временные циклы операций, добавляющих ценность продукту;

- Время операций, которые не добавляют ценности продукту;

- Количество продукции, находящейся на этапе незавершенного производства;

- Объемы запасов, имеющиеся для производства продукта;

- Количество операторов, которые выполняют операции.

Делать оценку показателей желательно в денежном выражении, что позволит максимально эффективно провести финансовый анализ затрат на изготовление продукта. Работы же по картированию (VSM ) необходимо проводить именно на тех участках, где протекает производственный процесс.

Обратите внимание на программу тренинга Основы бережливого производства

Статьи по теме «Бережливое производство»:

Поделиться в соц. сетях

12 обычных ошибок при картировании потока создания ценности

Предлагаю вашему вниманию перевод серии статей Тони Маноса об типичных ошибках, которые совершают люди при картировании потока создания ценности.

Хотите знать наиболее часто встречающиеся ошибки, которые делают при построении карт потока создания ценности?

Вот список, который я собрал несколько лет назад когда изучал и анализировал пробные попытки разных компаний в создании их собственных карт потока создания ценности. Я использую его во время презентации для того, чтобы поделиться (yokoten) моим опытом в надежде помочь другим не повторить те ошибки, которые я видел.

Вот этот список, порядок перечисления не имеет значения:

- Семейства продуктов (процессов) не определены корректно.

- Менеджер потока создания ценности не определен или менеджер потока создания ценности выполняет свои обязанности неэффективно.

- Карты создаются в одиночку.

- Не рассматривается то, что необязательно для отражения на карте (управление изменениями, тренинги, коммуникации, команды, 5S и т.д.).

- Карты не обновляются.

- Попытка перепрыгнуть на более высокий уровень строительных блоков (например, ячейки, TPM, канбан) еще до того, как будут правильно размещены базовые строительные блоки.

- Отклонение от плана.

- Отсутствие эксперта для руководства первыми действиями.

- Карта потока создания ценности не обсуждается.

- Другие инструменты называют картой потока создания ценности (“простыни”, диаграммы процессов и т.д.)

- Использование программного обеспечения для создания карт.

- Попытка собрать слишком много данных или недостаточное количество данных.

В течение следующих нескольких постов в блоге я раскрою немного больше деталей о каждой из этих ошибок. Пожалуйста, не стесняйтесь комментировать и дайте мне знать, что вы думаете.

1. Семейства продуктов (процессов) не определены корректно

Я думаю, многие люди пропускают этот этап, потому что они либо не знаю, что они должны его сделать, либо они не знают, как правильно его выполнить.

Я посетил компанию, которая попросила помощи в создании карты потока создания ценности в их отделе обслуживания клиентов. Я знал, что у них уже есть некоторый опыт внедрения бережливого производства и они раньше уже создавали карты потока создания ценности. Когда я попросил их поделиться их матрицей семейств продуктов, они сказали: «что это?» Тогда я спросил их, как много разных типов жалоб они принимают от клиентов? Они ответили – сотни (не судите строго, пожалуйста, это большая многонациональная компания, работающая на потребительском рынке). В действительности же, построив матрицу семейств продуктов, мы обнаружили, что они имеют шесть «типов» жалоб, которые отличаются потоками работ в их процессе.

Когда требуется создать эту матрицу, я в действительности использую термин «Матрица семейств процессов», чтобы включить офисную зону, сотрудники которой обычно не задумываются о том, что они имеют «продукты».

Другая компания, с которой я работал, делала крышки для динамиков, которые вы видите в потолках офисных зданий. Они сказали мне: «мы просто делаем отверстия; нам не нужна матрица семейств продуктов». Я спросил их, не пытаются ли они меня разыграть, и провели через все упражнение. После завершения матрицы мы обнаружили, что у них есть десять различных семейств продуктов!

При создании матрицы вы будете лучше понимать, как следует группировать вместе ваши продукты или услуги – не обязательно так, как они в текущий момент обрабатываются. По моему опыту, я обнаружил, что если вы пропускаете этот этап, все, что вы делаете позже, вызывает затруднения; но если вы выполните этот (трудный) этап первым, тогда все остальное будет сделать намного легче. С накоплением опыта этот этап становится проще.

2. Менеджер потока создания ценности не определен или менеджер потока создания ценности выполняет свои обязанности неэффективно.

Это сложная проблема. Многие годы я видел, как компании пытаются создать «позицию» менеджера потока создания ценности, но похоже они не способны понять концепцию. Два наиболее типичных сценария, которые я видел, опираются на высказывание вице-президента по операциям (исполнительного директора), что он или она возьмет на себя эту роль. Этот человек обычно не имеет достаточно времени, чтобы делать свою работу, не говоря уже о новом вызове. На другом конце спектра я видел компании, которые выбирали нового инженера на роль менеджера потока создания ценности. К несчастью, этот человек не имеет достаточно опыта для выполнения этой работы. Для реализации этой роли нужен кто-то по середине между ними. Я понимаю, что идея менеджера потока создания ценности является совершенно чуждой для большинства организаций, и они не уверены в том, какой результат это даст и подходит ли она вообще их компании. Единственный способ продвинуться в перед – это назначить менеджером потока создания ценность кого-то, кто имеет достаточный опыт работы в компании, обладает авторитетом и имеет организационные навыки для исполнения этой роли. Этот человек должен сфокусироваться на оказании помощи команде в завершении любых проектов, которые были созданы в результате описания карты потока создания ценности. В этой ситуации, это может быть похоже на проектный менеджмент. Это начало.

3. Карты создаются в одиночку

Когда один человек создает карту, это означает, что вы используете только один мозг и две руки. Собранная информация может быть предвзятой или даже хуже – некорректной. Мы пытаемся принять решение о том, что лучше подходит целому потоку создания ценности и это сложно реализовать в одиночку. Убедитесь, что вы используете целую кросс-функциональную команду для того, чтобы пройти по потоку, собрать информацию и затем нарисовать карту. Конечно, вы можете поручить «рисование карты» одному человеку, но вам нужны вводные данные от тех людей, которые действительно проделали работу по накоплению и сбору данных.

4. Не рассматривается то, что необязательно для отражения на карте (управление изменениями, тренинги, коммуникации, команды, 5S и т.д.)

Даже хотя карта будет давать нам информацию и понимание для улучшений, они обычно не включают другие общеорганизационные инициативы, которые компания должна предпринять в ходе внедрения бережливого производства, такие как применение системы 5S, визуальное рабочее пространство, стандартизация работ лидеров, и т.д. Я пытаюсь сказать, что компания должна поддерживать 5S повсюду, а поток создания ценности может показать, что только определенный участок или процесс нуждается в 5S, а не все рабочее пространство организации. Так что убедитесь, что вы понимаете ваши глобальные цели и задачи организации (как элемент процесса «передачи мяча» в хосин канри), чтобы понять, вписываются ли они в вашу карту потока создания ценности.

К тому же, другие важные элементы, например «мягкие навыки» (например, коммуникации и глубокие знания в управлении изменениями) обычно не возникают как элементы плана действий в ходе анализа карты потока создания ценности, но исключительно важны в ходе применения бережливого производства. Не забывайте об этих элементах, когда вы создаете ваше «будущее состояние» и план работ.

5. Карты не обновляются

Один из любимых вопросов, который мне задают на конференциях, это «как часто нам нужно обновлять наши карты потоков создания ценности?» Я отвечаю «В основном, каждый раз, когда происходят важные изменения в процессе, возможно, несколько раз в месяц, или что-то около того». Потом возникает длинная пауза и человек говорит «Я думаю, мы слегка отстаем.» Я спрашиваю: «Когда последний раз вы обновляли вашу карту?» Он говорит «Два года назад.» Дальше все участники взрываются от хохота. Очевидно, что нам нужно обновлять свои карты. Поэтому это проще делать, если вы используете карандаш и бумагу, и еще помните, что мы используем карты для налаживания коммуникаций. Если вы не демонстрируете прогресс в вашей работе, вы коммуницируете неэффективно.

6. Попытка перепрыгнуть на более высокий уровень строительных блоков (например, ячейки, TPM, канбан) еще до того, как будут правильно размещены базовые строительные блоки

Учебный пример в новаторской книге «Учитесь видеть бизнес-процессы» показывает разделенные процессы в «текущем состоянии» и ячейки с канбанами в «будущем состоянии». В моем опыте я видел компании, которые пытались повторить историю компании Acme и они предполагали, что создание ячеек и канбанов — это то, что они должны сделать в своем первом «будущем состоянии». Возможно, ваша организация к этому готова, но я видел и другие группы, которые не были к этому готовы. Возможно было бы лучше, если бы они сконцентрировались сначала на некоторых более простых принципах и методах (читай: инструментах), таких как визуальное рабочее место, стандартизированная работа, кайдзен (небольшие улучшения), контроль качества у источника — я назвал их только для примера — для того, чтобы сформировать поведение, которое изменит производственную культуру.

7. Отклонение от плана

Это огромная проблема. Мы тратим столько времени и усилий, чтобы создать план действий, а потом даже не следуем ему. Это потери! Была компания, которая создала свои план (изменений), а затем приняла решение заниматься другими задачами, которые всплывали в течение следующих шести месяцев. Она оставалась все в том же режиме «тушения пожаров» вместо того, чтобы использовать план работ для улучшения потока создания ценности. Они даже решили оснастить офис (не по плану) новой мебелью вместо того, чтобы сконцентрироваться на более важных проектах. Вы создавали план по определенной причине, так идите и исполняйте его теперь!

8. Отсутствие эксперта для руководства первыми действиями

Причина, по которой я говорю об этом, заключается в том, что люди читают книги про VSM или даже принимают участие в семинарах по картированию потока создания ценности, и затем внезапно приходят к мысли, что они уже стали экспертами по VSM. Большинство книг и семинаров для представления идеи карты потока создания ценности используют учебные примеры. В большинстве случаев, это очень сильно упрощенные примеры. Если честно, я тоже использую на тренингах и семинарах учебные примеры, поскольку для того, чтобы нарисовать полную реальную карту времени обычно не хватает, и реальную карту невозможно разглядеть, когда вы выводите ее проектором из PowerPoint. На реальных картах обычно значительно больше деталей. Для ясности учебный пример может демонстрировать несколько этапов процесса движения информационного потока и несколько этапов процесса движения материалов, но в реальной жизни для представления потока создания ценности может потребоваться значительно больше блоков этапов; пытайтесь ограничиться только десятью или около того. Человек, который принял участие в разработке нескольких карт может помочь команде определить семейство продуктов, научить команду как правильно нарисовать карту потока создания ценности, и в целом профасилитировать успешное мероприятие. Поскольку каждая карта потока создания ценности уникальна, то когда командой руководит специалист по картированию потоков создания ценности (предметного эксперта) и когда он обучает построению карт остальных, это приводит к превосходным результатам как в данный момент, так и при дальнейшей самостоятельной разработке той же самой командой последующих карт.

9. Карта потока создания ценности не обсуждается и не вывешивается в таком месте, где её смогут увидеть сотрудники

Вопрос: «Где ваши карты потока создания ценности?» Неверный ответ: «В ящике моего стола». Правильный ответ: «Висят на нашей информационной доске по бережливому производству».

Не скрывайте карты. Одно из ключевых преимуществ изображения ваших карт потоков создания ценности на формате А3 заключается в том, что вы получаете возможность рассказать о том, что будет происходить в вашей организации в течение нескольких следующих месяцев или даже года. Многие люди сопротивляются изменениями из-за того, что они боятся неизвестности. Если вы вывесите карту с планом, это уничтожит или ослабит опасения. Таким образом, это способ начать дискуссию, чтобы люди встали на вашу сторону, и чтобы вы могли получить идеи улучшений. Не прячьте ваши карты, гордитесь ими!

10. Другие инструменты называют картой потока создания ценности («простыни», диаграммы процессов и т.д.)

Бывает, я вижу, что люди называют картой потока создания ценности то, что не было выполнено и нарисовано с использованием правильной методики. Это может быть «картами потоков создания ценности» по духу, но они не следуют правильной технике картирования потока создания ценности (материального и информационного потока), созданной на Toyota (как я уже знаю, карта потока создания ценности не была придумана на Toyota, так что мое мнение о необходимой методической чистоте использования этого инструмента отличается от мнения Тони Маноса — ВК).

Одна из наиболее общепринятых историй, которые я наблюдаю, это когда люди используют большие рулоны упаковочной бумаги длиной во всю стену («простыни») со разноцветными стикерами, которые изображают каждый отдельный этап процесса (иногда можно увидеть сотни этапов, обозначенных стикерами), и они называют это своей картой потока создания ценности. Вау! Это была огромная работа, и теперь у них есть каждый этап до мельчайших подробностей, но она настолько перегружена, что попытки осуществить любые изменения их просто парализуют. Следуйте процессу из четырех этапов и используйте высокотехничные инструменты, такие как бумага формата А3, карандаш и БОЛЬШОЙ ластик.

Еще одна проблема возникает, когда консультанты или тренеры для создания карты для их клиентов хотят использовать стикеры или программное обеспечение. Я тоже когда-то был приверженцем такого подхода, но я понял, что я наношу больше вреда, чем создаю пользы таким подходом. Когда я обсуждаю это с другими коллегами-консультантами, они обычно говорят, что людей проще научить с помощью такого способа. Я спрашиваю «Легче для кого?» Обычно это легче для тренера, но это не дает вашим слушателям настоящих шансов научиться тому, как строить карту потока создания ценности. Кроме того, если вы подумаете над настоящей природой карты потока создания ценности, построенной на листе формата А3, то вы поймете, что ее проще переносить, вы можете организовать обсуждение карты прямо стоя у информационной доски, и вы сможете быстро и легко вносить изменения в карту с помощью ластика.

И еще, прекратите ставить красные, желтые и зеленые точки соответственно на обозначениях тех этапов процесса, которые не создают ценность, которые не создают ценность, но являются необходимыми, и которые создают ценность. Я не знаю, кто придумал такую технику (с благими намерениями, очевидно), но я думаю, это один из худших способов, которые вы можете применять. Когда вы ведёте команду к цели очень сложно добиться привлечения её участников на свою сторону и их активного участия. Как бы вам понравилось, если кто-то отметит ваш этап процесса красной точкой, которая будет означать, что вы не добавляете ценности? Я знаю, что имеется в виду процесс, а не люди, но вы не должны давать людям повод ненавидеть процесс картирования потока создания ценности. Я обнаружил, что члены команды обычно легко отделяют действия, создающие ценность, от действий, не создающих ценности, так что вы не должны определять это за них.

11. Использование программного обеспечения для создания карт.

Есть несколько отличных программ, которые помогут вам нарисовать карту потока создания ценности и выполнить все необходимые расчеты. По-моему, сначала нужно научиться рисовать карту «от руки». Вы лучше поймете всю методику. Я не вижу никакой реально добавляющей ценности деятельности в использовании программного обеспечения, но если вам это нужно, убедитесь в том, что у вас есть хорошие причины использовать программы, а не просто «чтобы карта выглядела красивее». Многие расчеты можно сделать на листе бумаги, без модных компьютерных расчетов. Одна компания настаивала на том, чтобы их карты делались в программе, потому что они хотели презентовать их Совету Директоров. Я думаю, Совет Директоров был бы больше впечатлён тем, что они делают с картами и что планируют сделать, чем тем, как они выглядят.

12. Попытка собрать слишком много данных или недостаточное количество данных.

Я, как правило, склоняюсь к тому, что мы можем собирать данные во время наблюдения за процессом, и если вы собираем больше информации, чем то, сколько, как мы думаем, нам понадобится, это нормально. Я пожалуй предпочту избыток информации в тот момент, когда команда сможет решить, имеет ли она значение, чем необходимость отправлять людей обратно для сбора дополнительных данных. Это может звучать как противоречие принципам бережливого производства, но это не так. Это намного упростит нашу задачу по созданию карты. Мы не хотим впасть в паралич анализа. Просто сделайте несколько быстрых заметок и увидите, нужна ли будет вам позже эта информация.

Итоги

Я уверен, что если бы я захотел, я бы мог придумать и более длинный список ошибок, но мне кажется, что и этого достаточно для начала. Пожалуйста, не повторяйте эти ошибки. Кроме того, когда вы строите или используете карту потока создания ценности, думайте о потерях (или муда). Для практиков бережливого производства это может показаться очевидным, но я имею в виду разные виды потерь. Я слишком часто видел, как людей настолько очаровывала их собственная бюрократия или процесс анализа, когда дело доходило до карты потока создания ценности, что они просто тратили ценные ресурсы — особенно время. Я говорю о людях, которые тратят слишком много времени, рисуя причудливые графики по собранным данным, или о тех, которые хотят получить данные с точностью до одной сотой. Помните о том, что вы хотите сделать — удалить потери, а не создать новые!

Tony Manos. Оригинал здесь, здесь, здесь и здесь.

Картинка взята отсюда.

Кому это может быть интересно

Узнать, кто эти люди…

Картирование процесса не равно картированию потока

Одним из базовых инструментов Lean является картирование потока создание ценности (КПСЦ). Однако, на практике доля пользователей Lean занимается картированием процессов, а не потока. Какова эта доля – вопрос спорный, по личному опыту – это большинство. Рассмотрим здесь, в данной статье:

— в чем же разница между картированием процесса и потока, и какие последствия влечет за собой разночтение методики КПСЦ;

— как идентифицировать потоки; — таблицу параметров производственных операций потока для семейства продуктов, как пример.

Итак, в чем разница между потоком и процессом и какая основная ошибка допускается при выборе объекта для картирования?

Потоком создания ценности мы называем совокупность всех процессов и операций, создающих и преобразующих наш продукт. Когда мы говорим о продукте, то имеем ввиду тот продукт, который попадает к потребителю, который платит компании деньги. Это внешний, «конечный» потребитель. Возможно есть еще более «конечные» потребители, в том случае, когда компания отгружает продукцию на склад (в магазин), а уже оттуда осуществляется сбыт продукции физическим лицам (покупателям).

Поток создания ценности – это все этапы создания продукта от заказа (спроса) потребителя до доставки и послепродажного обслуживания. В потоке мы рассматриваем множество процессов, связанных с физическим преобразованием продукта, а также обработкой информации.

Картирование потока – это схематичное отображение всех этапов, это определение и измерение всех необходимых показателей, позволяющих судить нам о текущем состоянии потока, о наличии в потоке отклонений. А также, определять цели, целевые показатели для оптимизации и план мероприятий. Т.е, если Вы производите насосы, то карта потока будет включать в себя этапы конструкторско-технологической подготовки, обеспечения материалами, планирования, производства всех комплектующих, сборки, доставки и в некоторых случаях гарантийного обслуживания.

А какие потоки чаще всего картирует большинство? Процесс производства вала или корпуса насоса, при этом данный вал или корпус – лишь часть сборной конструкции. Процесс заключения договора. Процесс технологической подготовки. Процесс технического обслуживания оборудования. И еще более режет слух: карта потока создания ценности ремонта оборудования. Картировать отдельные процессы можно. Но тогда и называть это надо соответственно: не поток, а процесс.

И понимать, что такое применение методики приводит к ряду последствий:

1.Улучшения процессов не приносят должного эффекта для компании. Ведь у потока всегда есть показатели, которые влияют на общую экономику компании. К основным показателям относятся:

— время выполнения заказа;

— своевременность доставки;

— время такта;

— показатели качества.

Оптимизируя весь поток, можно влиять на удовлетворенность потребителя, на уровень спроса, на операционную прибыль и рентабельность. Подобные эффекты весьма сомнительны в рамках оптимизации отдельного процесса. Да, уменьшили время выполнения процесса одной детали, навели порядок и убрали лишние перемещения на производстве. Стали делать одну из деталей быстрее, но как это повлияло на конечного потребителя? И удалось ли повлиять на себестоимость продукта?

2.Многие инструменты Lean не могут быть в полной степени применены к отдельным процессам. Так, нецелесообразно рассчитывать объем супермаркета для одной позиции сборочной единицы. Слегка нелепым становится применение стандартизированной работы. Да, можно исключить потери, описать операции, выровнять время цикла на операциях в соответствии времени такта. Но, из какой потребности это время такта рассчитано, если весь поток не рассматривался. В большинстве случаев улучшения одного процесса от применения инструментов lean закончатся там, где начнутся проблемы другого.

3. Формируется не верное видение потока. Монументы и разрывы потока остаются без внимания. Отсутствует понимание того, что потоком возможно и необходимо управлять непрерывно. Не только в проектах оптимизации. То есть необходимо переводить управление потоком на операционный уровень. Формировать команду потока, ячейки потока и серьезно трансформировать оргструктуру компании, изменять ключевые показатели эффективности во всей компании

Возможно ли все это реализовать в ходе одного проекта, на пилотном потоке, длительностью в полгода? Конечно, нет. Возможно, желание быстрых результатов заставляет компании заниматься картированием процессов, или попытка получить знания и навыки.

Но, даже, в учебных целях картирование отдельного процесса – это лишь возможность получить опыт сбора данных на отдельных операциях, изучить значки и способы отображения схемы потока на бумаге, научиться искать потери. Понимание потока, потоковое мышление в таком обучении и в таком проекте не сформируются.

Как идентифицировать потоки компании, и какие из них оптимизировать в первую очередь?

Прежде всего, необходимо сфокусировать внимание на продукты компании. И выделить из них те, оптимизация которых наиболее необходима, которые в общей продуктовой матрице компании:

А) пользуются наибольшим спросом потребителя;

Б) составляют максимальную долю в общей прибыли;

В) минимизация издержек по данным продуктам продиктована бизнес-моделью компании;

Г) есть тенденция к росту спроса на данный продукт, жизненный цикл продукта не подходит к его окончанию

Продукты следует, также, проанализировать в разрезе технологии и времени цикла производства, для того, чтобы объединить их в семейства, если потребуется. В семейства принято объединять продукты, которые:

А) в процессе производства проходят одни и те же этапы обработки (технологические операции и оборудование).

В) время цикла производства разных продуктов не сильно отличается. Разница +/- 20% является допустимой

В одном семействе необходимо будет иметь все расчетные параметры для каждого типа изделия. Поэтому, строить карту потока для семейства продуктов дело весьма хлопотное. Общая схема потока будет единая, а вот данных на некоторых этапах будет целый перечень.

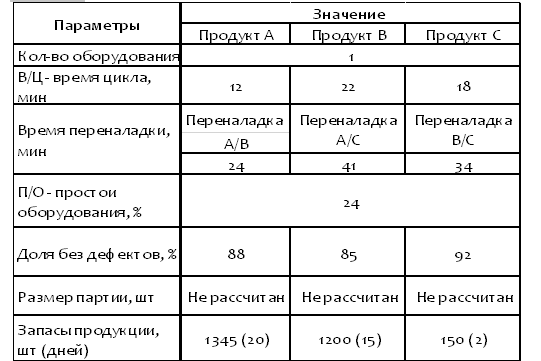

Например, таблица производственных операций потока может иметь вид (рис1). Если в семейство выделено три вида продуктов, то время цикла и время переналадки необходимо замерять для каждого из них. Типов переналадок, также, будет три: переналадка с продукта А на продукт В, с продукта А на С, и с В на С. Иные простои оборудования (поломки), по возможности, также необходимо будет проанализировать в разрезе разных продуктов.

Если, корреляции между поломками и продуктами не выявлено, то можно рассчитать и использовать один общий показатель. Это всего лишь пример. Некоторые параметры в таблице могут быть изменены. Это зависит от принятых, в потоке, показателей. В некоторых случаях данные показателей дефектов, или простоев оборудования могут попросту отсутствовать, это типично для российских предприятий. Тогда в процессе построения карты потока необходимо выстроить сбор данных. Разработать чек-листы, порядок сбора и расчета. Определить исполнителей и ответственных за сбор данных.

Рисунок 1.

Таким образом, получая и применяя знания, неважно у консультантов, или из книг, задавайте себе вопрос: что же Вы картируете? Поток, или процесс?

Карта потока создания ценности (VSM) – эффективный инструмент диагностики и проектирования бизнес-процессов в Бережливом Производстве

Карта потока создания ценности (value stream map, VSM) – это схематическое описание действий, которые совершаются с продуктом по мере его продвижения к конечному потребителю. В ней отражаются все этапы, начиная с генерации идеи, разработки, производства и заканчивая доставкой потребителю, сервисным обслуживанием и даже утилизацией и переработкой.

Различают два типа карт: текущего и будущего состояния. Первый отражает модель процесса на текущий момент и служит для его диагностики (выявления потерь), а второй – то, каким он должен быть в будущем – более совершенном состоянии. Таким образом второй тип карт служит для проектирования (перепроектирования) процесса.

Остановимся на VSM текущего состояния, поскольку проект по совершенствованию бизнес-процесса, как правило, начинается с его диагностики. Для того, чтобы построить карту, следует выполнить 5 шагов:

1. Определить цели улучшения.

Перед тем как начинать строить карты потока создания ценности нужно определить цели улучшения бизнес-процесса. Если вы собираетесь заняться простым описанием процессов – только напрасно потратите свое время и другие ресурсы. Говоря языком Бережливого производства – высока вероятность преумножить потери.

Цели могут касаться таких аспектов, как безопасность, качество, дисциплина поставок, производительность, скорость, гибкость, управляемость, эргономичность, адаптивность, себестоимость и др. Для одного проекта рекомендуется устанавливать 1- 2 цели, что позволит сфокусировать ресурсы команды и четко определять приоритеты выполнения задач.

Затем нужно определить показатели и индикаторы достижения, задать текущие и целевые их значения.

2. Правильно выбрать семейство продуктов.

Строить VSM для каждого из производимых продуктов не очень эффективно. В реальных проектах выбирается целое семейство. Это позволяет на порядки снизить количество карт.

Многим кажется, что определить семейство продуктов достаточно просто, но в реальных проектах данный вопрос вызывает большое количество споров среди участников команды.

К примеру, компания производит различные изделия из гранита. Цельные, большие куски породы идут на изготовление надгробных и мостовых плит, средние – на бордюры, а из мелких вырезают статуэтки. Но если для производства первых двух нужна только обработка и шлифовка на одном и том же оборудовании, то последним необходимо ещё дополнительно придавать индивидуальную форму.

Алгоритм картирования потока создания ценности (КПСЦ) — Leanbase

Картирование потока создания ценности (КПСЦ) – наиболее распространённый метод выявления потерь в потоке изготовления определённого продукта. Он является обязательным при выстраивании потока, направлен на минимизацию потерь и улучшение синхронности работы. В настоящее время достаточно информации, содержащей технические моменты применения инструмента (оформление карт, последовательность анализа и т.п.), к примеру, классические издания Роутера и Шука. Поэтому в настоящей статье мы решили обратить Ваше внимание на алгоритм картирования потока создания ценности, который подробно раскрывается в книге «Стоимость ≠ Ценность. Современные методики картирования с применением правила 80/20».

Работа по картированию потока создания ценности, как и любая другая, начинается с постановки целей, то есть того, ради чего мы собираемся её проводить. На этом этапе цель формулируется, измеряется и визуализируется. Руководитель и рабочая группа должны понимать, для чего они работают и к чему должны стремиться.

После формулировки целей начинается стадия подготовки. Выполнение работ по достижению целей требует затрат ресурсов и привлечения специалистов на определённое время, это и должно быть предусмотрено на этом этапе. Существует множество примеров в моей практике, когда работы прекращались после или во время стадии анализа только из-за того, что для их реализации заранее не были запланированы и согласованы ресурсы.

Этап выбора продукта, по которому будет формироваться КПСЦ, предполагает определение границ рассматриваемого процесса и, в зависимости от поставленных целей, расстановку приоритетов среди множества различных видов изделий. В отличие от классического представления выбора семейства продуктов, существует множество аналитических способов выбора, исходя из поставленных целей.

Формирование КПСЦ текущего состояния («как есть») – это более продолжительный этап картирования. Здесь подробно рассматриваются все этапы процесса от входа до выхода, определяются и фиксируются необходимые параметры каждого этапа. Участники межфункциональной группы должны пройти целиком весь рассматриваемый поток и увидеть своими глазами постепенное преобразование продукта. Формирование текущего состояния предполагает не только визуальное представление потока и сбор данных, но личное вовлечение участников. Необходимо представить себя на месте продукта и пройти вместе с ним по потоку создания ценности, только так можно максимально точно определить ценность и потери в процессе. Подробно рассматривается и изучается сопутствующая логистика и система управления.

Этап анализа предполагает обработку собранной информации для определения мест воздействия, наиболее влияющих на весь рассматриваемый процесс. Основные направления анализа – анализ загрузки этапов процесса (операций) под время такта, анализ проблем потока по степени влияния и потенциалу, анализ качества изготавливаемой продукции, логистический анализ. На этом этапе может потребоваться дополнительный сбор или уточнение некоторых данных. Отдельные этапы процесса (операции) могут потребовать более углублённого анализа с применением других инструментов lean, поэтому от качества проведения работы данного этапа зависит вся дальнейшая работа.

Этап формирования будущего состояния КПСЦ («как будет») предполагает сопоставление возможностей потока, выявленных в процессе анализа, с необходимыми требованиями к максимальной эффективности процесса. Будущее состояние в процессе работы удобнее разделять на идеальное и целевое состояние. Идеальное состояние предполагает полёт фантазии рабочей группы, в результате которого моделируется наилучшее состояние, которое только возможно представить в данный момент времени. Такое состояние процесса моделируется с идеальными параметрами каждого этапа, логистическими маршрутами, информационными потоками и т.п. Целевое состояние, в свою очередь, предполагает небольшой спуск с небес на землю и реализацию нового состояния потока исходя из поставленных целей и имеющихся ресурсов. На этом же этапе проводится предварительная экономическая оценка: определяется единовременная и постоянная выгода (в рублях) от преобразования потока в целевое состояние.

Разработка плана перехода в целевое состояние – этап пошагового планирования последовательности и сроков реальных действий, необходимых для перехода к новому состоянию потока без ущерба для внешнего Заказчика. Предполагается изменение материальных и информационных потоков, физические преобразования, проведение расчётов (количества запасов, времени цикла и т.д.), подготовку к возможным остановкам производства, а также изменение существующей нормативной документации для исключения дублирований или противоречий. В зависимости от специфики рассматриваемого процесса, набор включённых в план действий может существенно различаться.

Дальнейшие этапы, например, этап реализации и стабилизации, уже не относятся непосредственно к применению инструмента КПСЦ, т.к. цель картирования как инструмента – это выявление потерь и определение максимально эффективного возможного варианта выстраивания потока. Главное, что необходимо помнить: работа должна быть доведена до конца, план реализации должен являться документом, обязательным к исполнению. Идеальных результатов не бывает единовременно. Любой системе, подвергшейся вмешательству, требуется некоторое время (в зависимости от качества системы и степени вмешательства), чтобы начать работать стабильно. Во время реализации мероприятий должен быть обеспечен пристальный контроль к соблюдению изменений. Новые стандарты должны апробироваться на практике, персонал должен обучаться, информироваться и постепенно привыкать к изменениям.

Чтобы представить последствия пропуска какого-либо этапа, обратимся к таблице:

| № | Наименование этапа | Последствия пропуска этапа |

1 | Постановка цели | Снижение эффективности за счёт напрасной траты ресурсов, снижения уровня мотивации рабочей группы. |

2 | Подготовка | Снижение эффективности за счёт отсутствия ритмичности работ, торможения процесса |

3 | Выбор продукта (семейства продуктов) | Снижение эффективности за счёт воздействия на незначительные части потока |

4 | Формирование КПСЦ «как есть» | Срыв работы |

5 | Анализ КПСЦ | Срыв работы |

6 | Формирование КПСЦ «как будет» | Срыв работы |

7 | Разработка плана перехода | Срыв работы |

8 | Дальнейшие этапы (реализация) | Срыв работы |

Несмотря на то, что не все этапы алгоритма картирования приводят к срыву работы (неполучение или обнуление результатов и бессмысленность продолжения работы), каждый из них влияет на эффективность в целом. Потеря эффективности выполнения работы на каждом этапе на 10 %, в чём бы она не измерялась, чисто с математической точки зрения даёт на восьмом этапе (реализации мероприятий) вместо 100% эффективности уже только 43 %. Можете сами просчитать сложный процент 0,9х0,9х0,9х0,9х0,9х0,9х0,9х0,9=0,43. Следует помнить, что каждый этап содержит ещё несколько небольших шагов, содержащих соблазны для их игнорирования и потенциальные возможности для совершения ошибок. Таким образом, выполняя максимально точно все требуемые шаги, мы увеличиваем потенциальную эффективность функционирования целевого состояния процесса, и, следовательно, стремимся к максимально эффективному конечному результату.

Статья подготовлена на основании материала из книги «Стоимость ≠ Ценность. Современные методики картирования потоков с применением правила 80/20» , 2013 г. Ф.А. Семенычев. Специально для LeanBase.ru