Система менеджмента качества бережливое производство: ГОСТ Р 57522-2017 Бережливое производство. Руководство по интегрированной системе менеджмента качества и бережливого производства (с Поправкой), ГОСТ Р от 30 июня 2017 года №57522-2017 – ГОСТ Р 57522-2017 — интегрированная система менеджмента качества и бережливого производства | Алгоритм

Система менеджмента бережливого производства — Leanbase

В настоящее время в России всё больше становится популярным идеи Бережливого производства. Многие компании вовлекаются в работу. Некоторые получают реальные результаты и значительные суммы экономических эффектов, а некоторые ограничиваются лишь видимостью работы. Тем не менее, нельзя не признать, что интерес к подходам Бережливого производства неуклонно растёт. Не удивительно, что за несколько последних лет выпущены ряд ГОСТО-ов и создана система добровольной сертификации по системе менеджмента бережливого производства (СМБП). Но обо всём по подробней.

О первом ГОСТе мы уже писали на страницах сайта. Это ГОСТ З 56020-2014 «Бережливое производство. Основные термины и определения». Спустя два года упорного труда, комиссия, состоявшая из шестидесяти представителей 23 организаций, завершила разработку первого ГОСТа. Пока в нём были только основные, по мнению комиссии, термины и определения, принципы и цели. Опытный специалист, даже бегло пролистав этот документ, обратит внимание на его неполноту и ограниченность. Другими словами, ГОСТ охватывает только небольшую часть терминологии Бережливого производства, описывает далеко не все принципы. На самом деле, в ГОСТ вошли только те термины, по которым участники комиссии пришли к согласию. У каждой организации свой опыт, свой путь развития и свои приоритеты. Кому-то важнее выстраивать поток и он много лет посвятил этом, а кому-то важнее работа в направлении качества. Лично меня радует, что в окончательном варианте ГОСТа отсутствует тот абсурд, который был в первых его редакциях. И это хорошо.

Следующий ГОСТ Р 56404-2015 «Бережливое производство. Требования к системам менеджмента». Настоящий стандарт устанавливает требования к СМБП в случаях, когда организация:

Ставит своей целью повышение удовлетворенности потребителей, акционеров, работников организации, общества, государственных органов и других заинтересованных сторон посредством результативного применения СМБП

Нуждается в демонстрации достигнутого уровня эффективности деятельности с точки зрения повышения ценности для потребителей, акционеров, работников организации, общества, государственных органов и других заинтересованных сторон

Нуждается в демонстрации динамики повышения эффективности деятельности по созданию ценности для потребителей, акционеров

Это главный документ для сертификации СМБП, он устанавливает основные требования: что должно быть (обязательные правила) и что следует сделать (рекомендации). ГОСТ помогает любой организации подготовиться к добровольной сертификации СМБП. Стоит отметить, что ГОСТ не содержит невыполнимых и сверхъестественных требований, он призван определить лишь базовый уровень, от которого организация может успешно развивать СМБП. Лично я, как эксперт, проводя многочисленные обследования предприятий на предмет развития lean, используя несколько разных методик, ставил гораздо жёсткие требования, чем настоящий ГОСТ.

ГОСТ Р 56405-2015 «Процесс сертификации систем менеджмента бережливого производства (СМБП). Процедура оценки». Настоящий стандарт устанавливает порядок сертификации СМБП на соответствие требованиям ГОСТ Р 56404 или требованиям, установленным в системе добровольной сертификации. Настоящий стандарт предназначен для применения органами по сертификации СМБП, организациями, претендующими на получение сертификата соответствия СМБП; организациями — держателями сертификатов соответствия СМБП; организациями для проведения самооценки СМБП.

ГОСТ Р 56406-2015 «Бережливое производство. Аудит. Вопросы для оценки системы менеджмента». Настоящий стандарт содержит вопросы и критерии для оценки СМБП, т.к. оценка СМБП является составной частью процесса аудита. Настоящий стандарт предназначен для всех организаций, которым необходимо оценить СМБП. Система вопросов построена следующем образом:

первая часть (нокаут вопросы) — минимальные требования, которые организация предоставляет дистанционно при проведении аудита, например, цели, политику и т.д.

вторая часть — это требования стандарта 56404, которые проверяются аудитором на территории Заказчика.

ГОСТ Р 56407-2015 «Основные методы и инструменты» даёт обзорное описание некоторым методам и инструментам Бережливого производства, а также оценивает их с точки зрения эффективности применения.

Дальнейшее развитие СМБП и системы ГОСТов планируется примерно следующее. В разработке находятся ГОСТ Р «Бережливое производство. Интегрированная система менеджмента качества и бережливого производств», ГОСТ Р «Бережливое производство. Стандарты по отдельным методам бережливого производства». После чего будут разрабатываться специфические требования по отраслям:

ГОСТ Р Бережливое производство. Особенности применения в автомобильной промышленности,

ГОСТ Р Бережливое производство. Особенности применения в авиационной промышленности,

ГОСТ Р Бережливое производство. Особенности применения в оборонно-промышленном комплексе,

ГОСТ Р Бережливое производство. Особенности применения в судостроении

Стоит отметить, что все выпущенные ГОСТы ещё сырые и подлежат доработке. В настоящее время в адрес разработчиком поступают многочисленные предложения по добавлению или корректировки той или но информации. Проведение массовой сертификации по СМБП выявит дополнительные проблемы, что также потребует изменение ГОСТов. Будем надеяться, что основные недостатки документов будут выявлены как можно раньше, а документы будут периодически пересматриваться и совершенствоваться. Мы не должны забывать, сто стандарт — это постоянно улучшающийся документ, отражающий лучшие практики.

Вы можете скачать

ГОСТ Р 56020-2014 Основные положения и словарь

ГОСТ Р_БП_56407_Основные методы и инструменты

ГОСТ_Р_БП_56404_Требования к системам менеджмента

ГОСТ_Р_БП_56406_Аудит. Вопросы для оценки системы менеджмента

ГОСТ_Р_БП_56405_Процесс сертификации систем менеджмента.

Семёнычев Филипп, специально для LeanBase.ru.

Система менеджмента качества бережливого производства

Общая характеристика системы менеджмента качества бережливого производства

Определение 1

Система менеджмента качества бережливого производства – это система менеджмента качества, базирующаяся на концепции бережливого производства, или, иными словами, на постоянном стремлении устранить все виды потерь. В рамках бережливого производства в бизнес-оптимизацию вовлекаются все сотрудники, при этом целью выступает максимальная ориентация на потребителей.

Концепцию «бережливого производства» сформулировал в 1950-е годы Тайити Оно для корпорации Toyota. Значительный вклад в бережливое производство как метод менеджмента принадлежит помощнику Тайити Оно – Сигео Синго, который, среди прочего, создал метод быстрой переналадки.

Сначала концепция бережливого производства приобрела популярность в отраслях, предусматривающих дискретное производство (в первую очередь – автомобилестроение). Позднее бережливое производство было адаптировано к процессному производству, а затем и к другим сферам – торговле, оказанию услуг, коммунальному хозяйству, образованию, здравоохранению, государственному управлению, вооруженным силам и прочим видам человеческой деятельности.

Первоначально Тайити Оно выделял семь видов потерь:

- потери по причине перепроизводства;

- потери времени в связи с ожиданием;

- потери при ненужных транспортировках;

- потери из-за лишних этапов обработки;

- потери из-за лишних запасов;

- потери из-за лишних перемещений;

- потери от выпуска продукции с дефектами.

Замечание 1

Ключевым видом потерь основатель концепции считал потери из-за перепроизводства, а все остальные – их следствием. Позднее исследователями был сформулирован восьмой вид потерь: творческий потенциал работников, не реализованный в деятельности предприятия.

Бережливое производство как процесс включает пять этапов:

- Определение ценности конкретных продуктов.

- Определение потока создания ценности для этих продуктов.

- Обеспечение непрерывного течения потока создания ценности.

- Дозволение потребителю вытягивать продукцию.

- Стремление к совершенству.

Основными принципами бережливого производства являются:

- достижение превосходного уровня качества (система «ноль дефектов», сдача продукции с первого предъявления, обнаружение и устранение проблем у истока их появления),

- долговременные отношения с потребителем (путем разделения затрат, рисков и информации),

- гибкость.

В основе производственной системы Toyota лежат два фундаментальных принципа:

- точно вовремя. Он предполагает поступление всех деталей на линию четко в тот момент, когда они нужны, и именно в том количестве, которое требуется (чтобы не накапливать складские запасы),

- автономизация. Этот принцип требует, чтобы производственное оборудование могло самостоятельно обнаруживать проблемы – выявлять дефекты в выпускаемой продукции, диагностировать собственные неисправности (а по возможности и исправлять их), обнаруживать задержки при осуществлении производственных процессов.

Концепция бережливого производства включает ряд элементов, некоторые из которых столь значимы, что могут претендовать на статус отдельной концепции организации производства:

- канбан – система, применяемая для реализации принципа «точно в срок»,

- поток единичных изделий,

- всеобщий уход за оборудованием – система, направленная на поддержание и улучшение целостности производственных систем, качества и безопасности с использованием оборудования, машин, сотрудников и процессов,

- быстрая переналадка – система сокращения потерь и издержек в процессе переоснастки и переналадки оборудования,

- система 5S (сортировка на нужное-ненужное, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование),

- защита от ошибок,

- защита от дурака,

- кайдзен – непрерывное совершенствование всех аспектов функционирования предприятия.

Система менеджмента качества бережливого производства в российских условиях

Для российских предприятий достаточно распространенной является ситуация, когда одновременно функционирует несколько систем менеджмента, например:

- система менеджмента бережливого производства,

- система менеджмента качества,

- система экологического менеджмента,

- система охраны труда,

- система управления рисками.

Вследствие отсутствия их интеграции в единую систему возникают проблемы:

- конфликт целей, задач и интересов в разных системах менеджмента,

- дублирование процессов, функций и документации,

- неоптимальность распределения ресурсов.

Интеграция системы менеджмента качества и системы менеджмента бережливого производства позволяет достичь таких положительных эффектов:

- повысить качество одновременно со снижением себестоимости и повышением производительности труда. Это достигается благодаря интегрированному подходу к управлению характеристиками потоков производимых продуктов (оказываемых услуг),

- получить синергетический эффект от проектов по совершенствованию в сфере бережливого производства и качества,

- создать единый контур управления системами менеджмента, включая все элементы – целеполагание, планирование, контроль, улучшения,

- снизить конфликтность, связанную с распределением полномочий и ответственности в системах менеджмента качества и бережливого производства. За счет исключения дублирования документации, функций и процессов в системах удается снизить затраты на их функционирование.

Предприятие, которое интегрировало системы, получает ряд преимуществ:

- способность к стабильному предоставлению продукции и услуг, удовлетворяющих потребности заинтересованных пользователей,

- создание возможностей для роста эффективности бизнеса (на основе повышения удовлетворенности заинтересованных сторон),

- снижение уровня рисков благодаря устранению конфликтов интересов и дублирования, оптимизации распределения ресурсов, обеспечения единства в подходах к управлению.

СМК и бережливое производство: как достичь консенсуса? ВНИИС

2 июня 2017  г. в ТПП РФ состоялся круглый стол на тему «Бережливое производство — лучший инструментарий эффективного развития системы менеджмента качества компании».

г. в ТПП РФ состоялся круглый стол на тему «Бережливое производство — лучший инструментарий эффективного развития системы менеджмента качества компании».

Организаторами мероприятия выступили Комитет ТПП РФ по техническому регулированию, стандартизации и качеству продукции, Всероссийская организация качества (ВОК) и журнал «Стандарты и качество».

На круглом столе обсуждался возможный синергетический эффект от совместного внедрения инструментов концепции «Бережливое производство» (Lean Production, или лин) и системы менеджмента качества (СМК) в компаниях реального сектора экономики. Кроме того, были рассмотрены вопросы целеполагания, определения видения компании и вовлечения руководства и персонала в освоение бережливого производства. Модератором дискуссии выступил заместитель председателя Комитета ТПП РФ по техническому регулированию, стандартизации и качеству продукции, начальник Центра инновационного развития ОАО «РЖД» Александр Зажигалкин.

Основной доклад представил управляющий партнер Salutem Business Consulting, исполнительный директор ООО «Ховемакс Инвест» Павел Пашков. Он выделил особенности философии и модели мышления в бережливом производстве и сравнил эту концепцию с СМК. «В СМК сделан акцент на качество и достижение результативности, в бережливом производстве — на устранение потерь и повышение эффективности. В первой системе важно добиться соответствия стандарту, во второй — следованию идеологии. Таким образом, бережливое производство не дополнение, а эволюция СМК», — сделал вывод докладчик. Затем он рассмотрел различные инструменты лин и результаты их применения на российских предприятиях.

Основной доклад представил управляющий партнер Salutem Business Consulting, исполнительный директор ООО «Ховемакс Инвест» Павел Пашков. Он выделил особенности философии и модели мышления в бережливом производстве и сравнил эту концепцию с СМК. «В СМК сделан акцент на качество и достижение результативности, в бережливом производстве — на устранение потерь и повышение эффективности. В первой системе важно добиться соответствия стандарту, во второй — следованию идеологии. Таким образом, бережливое производство не дополнение, а эволюция СМК», — сделал вывод докладчик. Затем он рассмотрел различные инструменты лин и результаты их применения на российских предприятиях.

Тему продолжил управляющий партнер Salutem Business Consulting, управляющий партнер строительной компании «ПСК «ТСВК» Андрей Алешин. Он привел примеры удачных и неудачных лин-проектов в строительстве, сельском хозяйстве, машиностроении и деревообрабатывающей отрасли, а также назвал основные ошибки при внедрении бережливого производства. В их числе погоня за быстрыми результатами, низкая вовлеченность руководства, нежелание адаптировать методику к условиям конкретного предприятия и восприятие бережливого производства как набора инструментов, а не способа мышления.

Тему продолжил управляющий партнер Salutem Business Consulting, управляющий партнер строительной компании «ПСК «ТСВК» Андрей Алешин. Он привел примеры удачных и неудачных лин-проектов в строительстве, сельском хозяйстве, машиностроении и деревообрабатывающей отрасли, а также назвал основные ошибки при внедрении бережливого производства. В их числе погоня за быстрыми результатами, низкая вовлеченность руководства, нежелание адаптировать методику к условиям конкретного предприятия и восприятие бережливого производства как набора инструментов, а не способа мышления.

Более подробно об освоении лин-методологии в холдинге рассказал Сергей Старых, начальник Центра построения и развития системы бережливого производства ОАО «РЖД». Он выделил культурные и организационные особенности среды в крупных компаниях, перечислил основные лин-проекты, а также обучающие и мотивационные программы, действующие в ОАО «РЖД». Особо была подчеркнута важность популяризации накопленного опыта и проведения конференций, Дней качества, круглых столов на эту тему.

После выступления основных докладчиков завязалась живая дискуссия, в которой приняли участие представители ПАО «Компания «Сухой», АО «Выксунский металлургический завод», АО «ВНИИС», Мордовского государственного университета и др. От АО «ВНИИС» в дискуссии приняли участие – заместитель генерального директора по развитию Ян Игоревич Гальперин и руководитель Органа по сертификации систем менеджмента бережливого производства ВНИИС-СМБП АО «ВНИИС» Леонид Валерьевич Сергеев.

После выступления основных докладчиков завязалась живая дискуссия, в которой приняли участие представители ПАО «Компания «Сухой», АО «Выксунский металлургический завод», АО «ВНИИС», Мордовского государственного университета и др. От АО «ВНИИС» в дискуссии приняли участие – заместитель генерального директора по развитию Ян Игоревич Гальперин и руководитель Органа по сертификации систем менеджмента бережливого производства ВНИИС-СМБП АО «ВНИИС» Леонид Валерьевич Сергеев.

Особое внимание было уделено национальным стандартам в области бережливого производства, которые, по задумке разработчиков, должны облегчить интеграцию систем менеджмента качества и бережливого производства. Мнения разделились: были проанализированы как плюсы, так и минусы стандартизации в данной области.

По итогам круглого стола был принят проект Решения, а также подготовлены предложения для государственных органов, промышленных предприятий и вузов.

РЕШЕНИЕ круглого стола_2 июня_ПРОЕКТ

Организаторы просят рассмотреть проект решения и в срок до 21 июня 2017 г. направить свои предложения на [email protected]

Качество и Бережливое производство: интеграция на практике

• Каким будет ЛИН, инжиниринг, качество (ЛИК, LEQ) в эпоху экспоненциального роста мировых экономик?

• Что такое смарт-ЛИК и смарт-ЛИК-инжиниринг?

• Из чего состоит и как работает операционная система качества Группы ГАЗ?

Об этом и многом другом шел разговор на 27-й научно-практической межотраслевой конференции «LEQ — лин, инжиниринг, качество», организованной Группой компаний «Приоритет» (ЧОУ ДПО «Высшая школа менеджмента и лидерства») и Национальным исследовательским университетом «Высшая школа экономики — Нижний Новгород» при поддержке Министерства промышленности и торговли РФ.

В столицу Приволжского федерального округа приехали директора по качеству, руководители служб качества и стандартизации, ведущие специалисты в области бережливого производства и совершенствования производственных систем, представители общественных организаций, преподаватели и студенты нижегородских вузов.

ВСЕ О БЕРЕЖЛИВОМ ПРОИЗВОДСТВЕ

Посыл для начала дискуссии дал начальник отдела технического регулирования Департамента оборонной промышленности Правительства РФ Г.А. Климович, который привел довольно любопытные цифры. По его словам, число отказов вооружения, военной и специальной техники (ВВСТ) за последние пять лет увеличилось в 8,5 раза, число поставляемых гарантийных изделий — в 5,2 раза, ВВТ, поставляемой за рубеж, — в 9,2 раза. 32% отказов приходится на авиационную технику. «Мы пытаемся сегодня разобраться, какие же факторы негативно влияют на качество, безопасность и надежность, хотя бы, например, в серийном производстве на стадии проектирования и разработки. Таких факторов достаточно много и бороться с ними тяжело, потому что средства обеспечения качества отстают от технологического уровня производства. Мы хотим услышать от участников конференции, что мешает производить высококачественную продукцию, выработать необходимые оперативные меры, в том числе и нормативно-правового характера, обсудить актуализацию массива стандартов, например отраслевых, которые не обновлялись в течение 25—30 лет. Будем рады любым разумным предложениям и замечаниям, чтобы в корне исправить сложившуюся ситуацию», — сказал Г.А. Климович.

По мнению заместителя директора департамента государственной политики в области технического регулирования, стандартизации и обеспечения единства измерений Минпромторга России Д.А. Кузнецова, в мире уделяется огромное внимание концепции бережливого производства и развитию производственных систем, основанных на опыте предприятий-лидеров промышленности. В России с начала 2000-х гг. накоплен большой опыт в построении производственных систем на основе бережливого производства на крупных отечественных предприятиях и в организациях, что позволило в разы повысить производственные показатели и эффективность компаний.

Раньше руководители и специалисты российских предприятий изучали концепцию и применяли инструменты бережливого производства, опираясь на научно-популярную литературу и примеры реализации отдельных успешных проектов, в которых использовались не строго установленные, а часто противоречащие друг другу термины и определения. К моменту принятия решения о разработке системы национальных стандартов по бережливому производству назрела острая необходимость проанализировать и обобщить опыт лидеров для повышения эффективности и конкурентоспособности наших компаний, для модернизации организационно-управленческих основ отечественной промышленности.

Стандартизация в области бережливого производства открывает новые управленческие возможности для повышения эффективности (попробуем уйти от повтора) производственной деятельности, прежде всего в сложных интегрированных структурах, таких как холдинги, концерны, корпорации с многочисленными дочерними организациями, а также компаниях, участвующих в цепи поставок, сетевых структурах, возникающих при выполнении крупных заказов. В связи с этими обстоятельствами бережливое производство становится объектом стандартизации, что обусловлено, во-первых, тем, что принципы бережливого производства позволяют построить более простые в управлении производственные системы с ограниченным числом управленческих параметров. Во-вторых, производственные системы, построенные на принципах бережливого производства, обладают определенными преимуществами по отношению к традиционным производственным системам. Они позволяют снизать затраты, повысив тем самым рентабельность бизнеса, сократить время выполнения заказов, увеличить производительность труда. В-третьих, явным преимуществом производственных систем являются их гибкость, простота и более высокая управляемость в постоянно меняющихся внутренних и внешних условиях существования бизнеса. В-четвертых, управление эффективностью производственных процессов, реализуемых разными юридическими организациями, нуждается в стандартизованных инструментах, а также установлении требований к процессам и системам их управления.

«Мы проанализировали и обобщили опыт компаний-лидеров. На сегодняшний момент по инициативе Минпромторга России разработано и опубликовано восемь базовых национальных стандартов в области бережливого производства . В этом году будут подготовлены еще три стандарта этой серии. Главная цель — разработка нормативно-методического обеспечения поддержки модернизации организационно-управленческих основ российской промышленности в соответствии с современными подходами и моделями.

Одновременно министерство запустило систему добровольной сертификации систем менеджмента бережливого производства «ЛинСерт». С ее помощью руководство предприятий может показать, что использует механизмы снижения потерь и рисков потребителей, а также получить соответствующую государственную поддержку», — считает Д.А. Кузнецов.

Генеральный директор ГК «Приоритет» В.А. Лапидус посвятил свое выступление концепции ЛИК, которая впервые была озвучена специалистами ГК «Приоритет» в 2016 г. на конференциях в Нижнем Новгороде и на Лин-саммите в Сочи. За прошедший год концепция была несколько переосмыслена. «Мы хотим объединить лин, инжиниринг как проектирование, работа с информацией и знаниями, и качество. ЛИК — это развитие концепций лин и TQM в связи с новой фазой информационной революции — экспоненциальным ростом влияния информационных технологий, набирающих все большую силу, на прогресс. Можно сделать вывод, что сегодня информационные технологии являются мощнейшим фактором всех изменений. И проигнорировать это нельзя.

Инжиниринг проектов и процессов — деятельность по преобразованию исходной информации (в виде требований и целей) через концепции, модели (информационные и физические), алгоритмы и инструкции (машинам и людям) в процессы создания ценностей. Следует подчеркнуть, что инжиниринг работает с информацией. И здесь особую роль играет стандартизация (разработка и согласование конвенциональных знаний) — базис инжиниринга.

Понятие ЛИК распространяется на этапы проектирования и жизненный цикл продукции (ЖЦП). И в бережливом производстве, и в системах качества главное — процессный подход, позволяющий выстроить интегрированные системы, сделать все, чтобы максимально исключить потери ресурсов и ценностей при взаимодействии процессов», — отметил В.А. Лапидус. «ЛИК — это попытка уйти вперед, найти новую область деятельности, и здесь, я уверен, мы можем достигнуть больших успехов», — сказал в заключение докладчик.

С большим вниманием выслушали участники конференции абсолютно новую информацию о Смарт-ЛИК и Смарт-ЛИК-менеджменте. Первое понятие обозначает интеллектуальные, умные подходы, направленные на уменьшение экспериментальных действий в процессах ЖЦП, увеличение роли знаний и информации при проектировании продукции, процессов и систем. Второе понятие уточняет определения процессного подхода, ценности, качества, потерь, синхронизации, интеграции СМК, ЖЦП, бережливого проектирования и т.п.

Кульминацией первого дня конференции стал доклад президента Группы ГАЗ В.Н. Сорокина, вызвавший огромный интерес у аудитории, ведь это было описание реального опыта управления качеством и применения бережливого производства в автомобильной промышленности. «Основа основ нашего предприятия, — начал В.Н. Сорокин свое выступление, — это операционная система качества, включающая множество параметров и процессов. И мы осуществляем аудит этих процессов и аудит самих продуктов. Вот уже пять лет регулярно оцениваем восемь наших заводов, расположенных в пяти регионах страны. Операционная система качества Группы ГАЗ позволяет ежегодно улучшать процессы и качество управления на предприятиях холдинга. Система состоит из двух параметров: стратегия, где представлены все процессы, которые должны быть реализованы на том или ином предприятии, и оценка данных процессов, состоящая из трех этапов. Первый этап — соблюдение минимальных требований, второй — соответствие требованиям стандарта ИСО 9001(?), третий — соответствие требованиям стандарта ИСО 16949. Главное при оценке процессов — результативность, позволяющая определить уровень развития предприятия.

Операционная система качества затрагивает не только производственные площадки, но и крупнейший в России объединенный инженерно-конструкторский центр, расположенный в Нижнем Новгороде и имеющий филиалы в других городах. Центр обеспечивает полный цикл работ по созданию автомобилей: разработку концепции, стиля, планирование, прототипирование, моделирование и испытания, формирование процессов производства, инжиниринг и сертификацию. Это позволяет использовать, с одной стороны, единые стандарты проектирования и единые подходы, с другой стороны, — добиваться оптимальной себестоимости на весь широкий ассортимент нашей продукции. В холдинге на основе принципов бережливого производства создана технологическая система контроля себестоимости — эффективный механизм снижения издержек и постоянного совершенствования производственных операций, который позволил за десять лет повысить производительность труда на предприятиях компании в четыре раза.

Группа ГАЗ состоит из пяти дивизионов. Это наша особенность — и достоинство, и, может быть, недостаток. Сложность состоит в том, что каждый дивизион отвечает за прибыль и убытки. Любые изменения, будь то проектные, технологические, или связанные с поставщиками, инициируемые службой качества, обязательно оцениваются, происходит их валидация, и только после этого они реализуются в производстве продукции.

Все изделия, которые мы выпускаем, еще на стадии проектирования анализируются на предмет отказов и их последствий. Как происходит обеспечение качества на этапе производства? Все начинается с конструкторской документации, разрабатывается план управления, стандарт для рабочих, стандарт качества для инспектора, перечень операций, и определяется конечный результат.

Важное звено в операционной системе качества — аудит глазами потребителя, позаимствованный у компании «Крайслер» и используемый при производстве «Газели-бизнес». У нас в команде собственные сертифицированные аудиторы, которые подчиняются непосредственно директору по качеству. Если обнаруживаются какие-либо дефекты, превышающие определенную планку, то производство приостанавливается. После этого дефекты исправляются, выпускается небольшая партия и опять проводится аудит. После проверки третьей партии, если дефектов не обнаружено, аудит прекращается. Следует отметить, что директор по качеству ежедневно докладывает руководству на утренних оперативных совещаниях о результатах аудита.

Процессный аудит — то направление, на котором мы сконцентрировали наше внимание в этом году. Стало понятно, что надо не только оценивать продукт, а держать под контролем весь процесс его создания: сварка кузова, сборка автомобиля, покраска и т.д. Мы проводим аудит всего процесса по балльной оценке. Аудитор заполняет чек-лист, в котором указывает, какие процессы не соответствуют установленным требованиям. Например, выясняется, что при зачистке кузова автомобиля использовалась наждачная бумага не класса 100, а класса 200, что впоследствии повлияет на качество покрытия кузова лаком. Дальше чек-лист передается директору производства, который совместно со своими службами начинает устранять этот недочет, тем самым улучшая процесс. Процессный аудит длится четыре часа, оформление отчета занимает один день, десять рабочих дней отводится на решение проблемы. Если она не решается в течение указанного срока, то ее решаю я.

Поставщики также проходят предварительный аудит нашей службы оценки качества поставщика. Те, кто его не прошел, к совместной работе не допускаются. Так функционирует операционная система Группы ГАЗ», — закончил свое выступление В.Н. Сорокин.

К сожалению, дефицит места в журнале не позволяет хотя бы коротко рассказать о всех докладах конференции. Но, поверьте на слово, ценных мыслей, оригинальных идей, актуальной информации в области стандартизации, успешного опыта создания производственных систем и внедрения инструментов бережливого производства в них было много. И с большой долей уверенности можно сказать, что многие доклады в виде статей появятся на страницах журналов «Стандарты и качество» и «Методы менеджмента качества».

«КРУГЛЫЙ СТОЛ» С ОСТРЫМИ УГЛАМИ

Так назвали организаторы эту часть конференции, посвященной новым подходам к обеспечению качества и повышению надежности вооружения, военной и специальной техники. «Круглый стол», действительно, получился острым, ведь проблемы там затрагивались очень серьезные.

Главная из них — качество. Как отметил модератор «круглого стола» Г.А. Климович, в Советском Союзе было 57 министерств, в положениях о которых было записано, что они отвечают за обеспечение качества изготавливаемой промышленной продукции. В самих министерствах существовали подразделения, отвечающие за отраслевую систему качества. Им подчинялись подведомственные институты, занимающиеся стандартизацией, метрологией, надежностью и т.д.

В 2005 г., во время административной реформы, все министерства начали избавляться от несвойственных им, по их мнению, функций. Из положений убрали записи об ответственности за обеспечение качества продукции, а структурные подразделения, отвечающие за это, были расформированы. Нет инфраструктуры — нет работы. Поэтому сейчас все надо как можно быстрее восстанавливать. А это процесс не быстрый.

Затрагивалась на «круглом столе» и проблема стандартизации вооружения, военной и специальной техники (ВВСТ). Как было отмечено, ежегодно обновляется менее 1% стандартов ВВСТ, а это капля в море. Предстоит большая и трудоемкая работа.

Еще одна серьезная проблема — обучение специалистов в области качества. Сегодня их готовят 104 вуза страны на 47 специализированных кафедрах. Но государственного заказа на них как не было, так и нет. Почему? По мнению Г.А. Климовича, прежде всего отсутствует желание и потребность в решении этой задачи. Нет обучающих программ, нет грамотных преподавателей, хорошо разбирающихся в стандартизации, сертификации, метрологии, надежности, квалиметрии. Это происходит оттого, что Федеральный закон «Об образовании в Российской Федерации» существует отдельно от федеральных законов «О техническом регулировании» и «О стандартизации в Российской Федерации». Пока так будет продолжаться, высококвалифицированных специалистов в области качества промышленность не получит. И это очень печальный факт.

ПЕРЕДОВОЙ ОПЫТ ПРЕДПРИЯТИЙ — НА ВООРУЖЕНИЕ

Второй день работы конференции начался с посещения ведущих нижегородских предприятий — ООО «Банковские системы и сервисы» и АО «Промис». Участники разделились на две группы: одни поехали знакомиться с работой сервисной системы по обслуживанию банковской техники, другие — с современным производством полиграфического предприятия. Мы побывали в АО «Промис».

Первое, что мы увидели в просторном, светлом холле предприятия — старинная немецкая печатная машина в отличном состоянии: хоть сейчас начинай печатать. Генеральный директор предприятия Е.Е. Слиняков и заместитель начальника службы технического сервиса В.Г. Терешин провели экскурсию по цехам и отделам. Мы увидели в действии работу оборудования по сериализации и агрегации лекарственных препаратов, посмотрели, как робот-упаковщик, заменивший, как минимум троих рабочих, расфасовывает лекарственные препараты в гофрокороба. Как известно, в Китае в этом году запланировано роботизировать 100 тыс. предприятий. В России сейчас существует всего лишь 20 тыс. (ПРЕДПРИЯТИЙ?) Почувствуйте разницу! Наши гиды рассказали о новом стандарте, регламентирующем требования к вторичной картонной упаковке и вступающем в действие в мае 2017 г., о видах и свойствах картонов, а также о способах повышения эффективности входного контроля полиграфической продукции.

Проходя по цехам предприятия, внимательно наблюдали за работой конвейеров, которые обслуживали один-два человека. Вслед за нами две уборщицы тут же протирали и так чистые полы. Все рабочие места организованы в соответствие с системой 5S, которая позволяет значительно повысить эффективность и управляемость операционного пространства, улучшить корпоративную культуру, повысить производительность труда.

На предприятии трудятся люди разных поколений: и среднего возраста, и молодежь. На мой вопрос, откуда берут кадры, ответ был простой: родители, дедушки и бабушки приводят сюда своих детей и внуков. Сначала они работают транспортировщиками, проще говоря, грузчиками, а потом, постоянно повышая свою квалификацию, дорастают до печатника цветной печати. Заказов очень много, поэтому некоторые цеха работают в три смены. Но это не отпугивает людей. Да и зарплата неплохая для регионального центра. Кроме того, предприятие компенсирует 70% платы за питание. В результате практически все сотрудники перестали приносить еду из дома.

После экскурсии в конференц-зале Е.Е. Слиняков подробно рассказал нам об особенностях полиграфического производства и о многоуровневой производственной системе «Промис-Алмаз», об интеграции в нее инструментов качества и бережливого производства.

Вот небольшая ремарка. Несколько лет назад ООО «Деловое совершенство» — одна из структур Всероссийской организации качества — внедрила в АО «Промис» программу «20 ключей». Так вот сейчас на предприятии работают уже 23 ключа. Налицо явный прогресс.

По ходу экскурсии было задано много вопросов нашим сопровождающим: по организации рабочих мест, по разработке и внедрению производственной системы, затратах на нее, окупаемости, эффективности и т.п. Это говорит о большой заинтересованности участников конференции в овладении практическим опытом организации современного производства и внедрении бережливого производства на отдельно взятом предприятии.

ЗДРАВСТВУЙ, ПЛЕМЯ МЛАДОЕ!

Второй и третий день конференции были посвящены тематическим секциям, которые проходили параллельно. «Управление жизненным циклом продукции», «Информационные технологии управления качеством», «Менеджмент качества на стадиях проектирования, производства и эксплуатации», «Бережливое производство» — с одной стороны, такое разнообразие тем, привлекало, с другой, — приходилось разрываться между аудиториями. И, действительно, как пропустить презентации об инжиниринге на принципах качества и бережливого производства, проектах новых российских стандартов в этой области, не прослушать обзор новых версий международных стандартов требований к новым системам менеджмента и т.п. Но приходилось чем-то жертвовать. Надеюсь, что весь этот массивный пласт информации, представленный на конференции, найдет свое дальнейшее отражение в статьях.

Хотелось бы отметить, что на этих тематических секциях ярко засверкали молодые звездочки Центра «Приоритет». Они подготовили чрезвычайно актуальный и интересный общий доклад о перспективах концепции ЛИК. Д.И. Цвиркунов, Д.А. Кожехов, М.Н. Мальцева, Л.А. Разумова, А.Д. Никольская, Г.А. Тюленева внесли свой вклад в развитие концепции ЛИК. И надо было видеть, с каким гордостью смотрел на них их учитель В.А. Лапидус. Действительно, такими учениками можно и нужно гордиться.

Слово «незнакомое» из строчки стихотворения А.С. Пушкина «Вновь я посетил…» убрано намеренно, так как многие из выступающих представителей молодого, но уже хорошо зарекомендовавшего поколения Центра «Приоритет» знакомы читателям журнала «Методы менеджмента качества». И я надеюсь, что скоро с ними поближе познакомятся читатели журнала «Стандарты и качество».

К НАМ ПРИЕЗЖАЮТ ЗА НОВЫМИ ИДЕЯМИ!

Цель конференции, озвученная в ее девизе — «К нам приезжают за новыми идеями!» — была полностью достигнута. Многие участники отмечали актуальность докладов, высокую компетентность модераторов, спикеров, острый ход дискуссий, когда каждый высказывает свою точку зрения, иногда в корне отличающуюся от выступающих, активно и аргументированно ее отстаивая. Возможность изучить опыт других организаций в области бережливого производства — несомненная практическая ценность мероприятия. Об этом говорили и в зале, и в кулуарах конференции, и на экскурсиях. Реальная возможность овладеть новыми идеями и обогатиться практическим опытом представится в следующем году на 28-й конференции «LEQ — лин, инжиниринг, качество».

Материал подготовила

Светлана СУРКОВА

Публикация в pdf

Теоретические вопросы управления качеством в системе «Бережливое производство»

Управление качеством — один из самых часто задаваемых вопросов. Понятие качества определено в стандарте ISO 9000:2005 (российский аналог — ГОСТ Р ИСО 9000–2008) «Системы менеджмента качества. Основные положения и словарь» как:

Управление качеством— степень соответствия совокупности присущих характеристик (отличительных свойств) требованиям (потребностям или ожиданиям).

На данный вопрос подавляющее большинство сотрудников любой компании ответят: «Качество продукции» «Качество оказанной услуги». На вопрос «Чему должно соответствовать качество?» отвечают: «ГОСТу (ТУ, внутреннему стандарту…), которому должно соответствовать качество продукции (услуг), выпускаемой нашим предприятием». Однако ни в одном из источников не указано, что качество — это соответствие определенному ГОСТу или ТУ. На вопрос «Кто должен отвечать за качество?» большинство ответят «Отвечать за качество должен ОТК. Они должны проверять готовую продукцию на соответствие документации». К сожалению никто из них не говорит о качестве управления. Качество — это забота всех сотрудников любой компании в том числе, даже в большей степени, руководства. Это и есть одна из основных проблем управления качеством. В каждом процессе должно быть «встроено» качество. Без этого ничего не получится. На основании вышеизложенного мы от понятия качества продукции перешли на следующий уровень — к понятию качества управления (менеджмента).

Принципы управления качеством

В восьми принципах системы менеджмента качества (СМК) заложено понятие качества:

- Ориентация на потребителя. Потребители всегда определяют качество производимых товаров/услуг. Компании должны добиться и превзойти требуемое потребителями качество.

- Лидерство руководителя. Именно высшее руководство должно возглавлять СМК на предприятии. Без их личного участия и влияния процесс постоянных улучшений не может быть запущен. Они должны создать в компании условия для вовлечения всех сотрудников.

- Вовлечение работников. Процесс улучшений также невозможен без вовлечения и управления персоналом предприятия. Сотрудники должны понимать свои цели и задачи, чувствовать свою значимость для компании и получать удовлетворение от работы.

- Процессный подход. Процессный подход пронизывает всю организацию, определяя последовательность работы и порядок взаимодействия каждого сотрудника и подразделения.

- Системный подход. Мало разработать процессы для всей организации. Необходимо объединить их между собой и управлять как единой системой.

- Постоянное улучшение. Компания добивается качества путем внедрения постоянных улучшений. Качество процессов и, следовательно, качество управленческих решений, обеспечивается путем стандартизации процессов, их постоянным измерением, анализом, улучшением.

- Принятие решений, основанных на фактах. Компания обеспечивает стабильное качество производимых товаров/услуг через мониторинг и анализ всех процессов: основного, управленческого и вспомогательных.

- Взаимовыгодные отношения споставщиками. Построение доверительных взаимовыгодных отношений с поставщиками является важным условием обеспечения качественного сырья/комплектующих. Бережливое производство и Теория ограничений представляют отличные проверенные решения для обеспечения бесперебойных поставок при минимальном объеме складских запасов.

Действительно, чтобы управлять качеством, никакая сертификация не обязательна. Для этого достаточно знаний и желания. Но внедренная СМК помогает структурировать все процессы, обозначить ответственность и взаимосвязи каждого сотрудника, использовать положительный и отрицательный опыт для постоянного улучшения компании.

Низкая эффективность использования всех видов производственных ресурсов остается одной из важнейших проблем российской промышленности. В сложившейся ситуации особую востребованность приобретают модели менеджмента, ориентированные на:

– повышение производительности использования всех видов производственных ресурсов, способов организации производства;

– повышение труда и управления, позволяющие снижать издержки производства и распространения продукции.

К их числу следует отнести доказавшую свою эффективность в зарубежной практике и получившую широкое распространение концепцию «Бережливого производства» (Lean-production), ориентированную на оптимизацию бизнеса по критерию его издержек путем устранения всех видов потерь и предполагающую вовлечение в процесс рационализации бизнеса каждого сотрудника предприятия.

Однако при всей целесообразности применения этой передовой концепции организации и управления производственными процессами в промышленном секторе российской экономики, ее практическая реализация затруднена в силу невозможности прямого перенесения зарубежного опыта в российские условия и неразработанности соответствующих управленческих механизмов, позволяющих осуществить подобную адаптацию. [2]

Говоря о фактической практике применения «бережливого производства», стоит отметить, что это не просто «модное» течение, а действительно мощный инструмент, повышающий эффективность производства и снижающий издержки. Подтверждением этому служит корпорация Toyota, входящая в топ-10 крупнейших компаний мира.

Формируя представления о бережливом производстве как концепции управления, мы исходим из того, что сама по себе концепция — это способ понимания и трактовки явлений и процессов социально-экономической действительности, руководящая идея и система принципов, лежащих в основе тех или иных видов деятельности.

Отечественные авторы Кузьмин А. М., Туровец О. Г. определяют бережливое производство как совокупность подходов, методов, направленных на уменьшение всех возможных издержек и увеличение производительности. «Меняя производственную систему на базе принципов бережливого производства, пишет А. М. Кузьмин, мы сокращаем внутренние потери (запасы, перемещения и т. д.) и при этом высвобождаются люди, помещения, энергия». Все вышеперечисленное косвенно влияет на качество продукции, позволяет выйти на новый уровень по выпуску продукции и делает ее более конкурентоспособной на современном рынке. [3]

Компания Thomas Group использует понятие бережливого производства как системы создания ценности — того, за что потребитель готов заплатить. Все другие аспекты производственного процесса рассматриваются как бесполезные и не нужные. Отсюда, бережливое производство — это инструмент, предназначенный для того, чтобы сконцентрировать ресурсы и мощности на производстве продукции, обладающей добавленной ценностью, одновременно устраняя продукты, не обладающие этой ценностью. [5]

Интересную точку зрения высказал К. Новиков, рассматривающий бережливое производство как новую систему производственных отношений, эволюционным способом, пришедшую на смену старой системе производственных отношений эпохи массового производства, полностью соответствующую современному уровню развития производительных сил человеческой цивилизации 21 века.

В целом проблеме контроля качества уделяется значительное внимание в концепции бережливого производства, а в числе инструментов ее реализации присутствует система Всеобщего контроля качества (Total Quality control, TQC), представляющая собой комплекс «средств экономного производства товаров или услуг, которые удовлетворяют требованиям потребителя». Основное внимание в данной системе уделяется контролю качества продукции с помощью статистических методов.

Впоследствии TQC перерос в систему «всеобщего менеджмента на основе качества» (TQM), охватывающую все аспекты менеджмента. В рамках систем TQC/TQM необходимо идентифицировать ключевые процессы, осуществлять непрерывный контроль в процессе функционирования. Причем, роль менеджмента заключается в планировании и проверке процесса, а не результата, а так же в улучшении процесса, а не в критике на основе его результата.

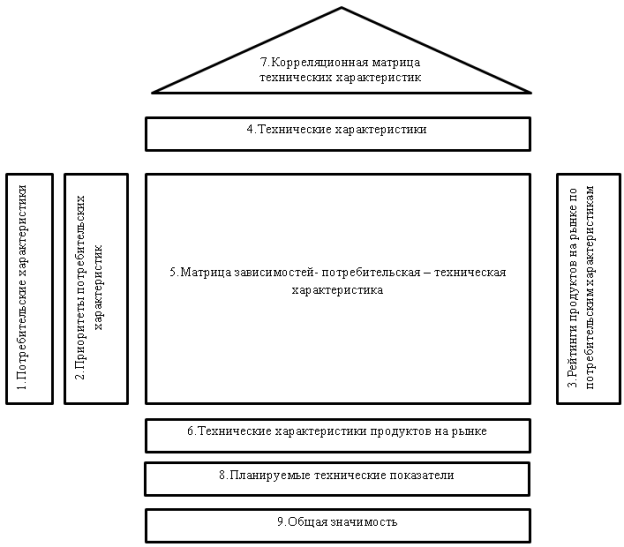

Естественным дополнением систем контроля качества служит система QFD (Quality Function Deployment) — структурирование (развертывание) функции качества, которая способствует трансформации запросов потребителя в потребительские свойства продукции, расставляя при этом приоритеты для изготавливаемой продукции или исполняемой работы. В основе QFD — лежит схема, представленная в виде так называемого «Дома качества» (Рис.1), где отражены информационная составляющая изготавливаемого продукта и принимаемые решения.

Рис.1. Схема «Дома качества» при бережливом производстве [1]

Интересный подход к построению системы всеобщего контроля качества (TQC) продемонстрировала японская машиностроительная компания Komatsu.

В Komatsu как и на Toyota созданы межфункциональные комитеты (управление прибылями и затратами, обеспечение качества, управление объемом производства) и все они подчиняются комитету TQC. Причем роль межфункционального комитета по обеспечению качества в Komatsu состоит в следующем:

- Комитет стремится улучшить систему обеспечения качества, начиная с планирования выпуска продукции вплоть до продаж и обслуживания.

- Для достижения этой цели комитет изучает поступающие в комитет TQC материалы и отчеты следующей тематики: а) планирование обеспечения качества в масштабах компании; б) планирование улучшения систем и ответственные за это отделы. [2]

Поскольку любой межфункциональный комитет занимается совершенствованием системы качества, они стремятся выявить любые неполадки в ее функционировании и выработать рекомендации по их устранению. Если, например, комитет обнаружит, что причина сбоя — несоответствующие правила, он может дать отделам рекомендацию их пересмотреть и исправить.

По данным Института комплексных стратегических исследований (ИКСИ), предприятия, которые первыми начали применять методы бережливого производства в России — это: Горьковский автомобильный завод (Группа «ГАЗ»), РУСАЛ, ЕвразХолдинг, Еврохим, ВСМПО-АВИСМА, ОАО «КУМЗ», Челябинский кузнечно-прессовый завод (ОАО «ЧКПЗ»), ОАО «Соллерс» («УАЗ», «ЗМЗ»), КАМАЗ, НефАЗ, Сбербанк России ОАО и др. Но настоящим прорывом стала целевая программа внедрения Lean, принятая правительством Татарстана. [4]

На наш взгляд, рост экономики промышленных предприятий различных территорий за счет использования прогрессивных инструментов менеджмента непременно приведет к дальнейшему развитию экономики России в целом, и как следствие, к повышению национальной безопасности в условиях интернационализации и глобализации мирохозяйственных процессов. Для повышения эффективности экономики региона органам власти территории необходимо:

– принимать меры по распространению знаний о концепции «Бережливого производства» и «6 сигма»;

– организовывать непрерывные курсы повышения квалификации для топ-менеджмента и инженерно-технического состава предприятий с привлечением ученых территориальных образовательных учреждений;

– демонстрировать результаты применения указанной концепции и пропагандировать ее повсеместное применение.

Исходя из вышесказанного, нами делаются следующие выводы.

- В современном динамичном мире ни одно предприятие не может оставаться на 100 % конкурентоспособным без применения концепции «бережливого производства».

- Кратковременное использование отдельных элементов вышеуказанной концепции не дает существенных результатов. Эффективной Lean-система будет только в долгосрочном ракурсе, при этом «бережливое производство» должно стать частью компании, частью ее философии и миссии.

- Один из самых основных моментов внедрения Lean-системы это — подбор и подготовка кадров. Каждый сотрудник должен понимать и осознавать суть концепции «бережливого производства», строго и неукоснительно следовать инструкциям и требованиям внедряемой системы. Компания должна воспитать дух корпоративной культуры в каждом, начиная от рабочего и заканчивая топ-менеджментом.

Таким образом, широкое использование передовыми международными и российскими компаниями концепции бережливого производства повышает статусность этих компаний в области конкурентоспособности и эффективности и обеспечивает их успешное продвижения на мировые рынки.

Литература:

- Березовский Э. Э. диссертация на тему «Инструменты и методы управления промышленным предприятием на основе LEAN-концепции» / Краснодар, 2014.

- Майкл Дж.Л. Бережливое производство плюс шесть сигм в сфере услуг. Как скорость бережливого производства и качество шести сигм помогают совершенствованию бизнеса / Пер. c англ. М.: Изд-вo «Манн, Иванoв и Фер- бер», 2011. — 464 c.

- Рабунец. П. Производственная система предприятия: как c помощью бережливого производства устранить потери и повысить эффективность/ http://www.leaninfo.ru/ 2011/11/17/lean-konferenciya-2011-itogi/. Дата обращения ноябрь 2012г.

- Управление качеством и бережливое производство. Люди-канбаны // http://qlean.blogspot.com/2010/11/blog-post_18.html

- Thomas Group http://www.thomasgroup.ru/index.html

Основные термины (генерируются автоматически): TQC, бережливое производство, качество, QFD, TQM, процесс, компания, комитет, качество продукции, всеобщий контроль качества.

| 09.00-10.00 | Регистрация, приветственный кофе | ||||

|

ПЛЕНАРНЫЙ БЛОК

| |||||

|

Время

|

Название доклада

|

Докладчик

| |||

| 10.00-10.05 | Приветственное слово | Люлин Евгений Борисович, вице-губернатор, первый заместитель Председателя Правительства Нижегородской области | |||

|

10.05-10.10

|

Приветственное слово

|

Черкасов Максим Валерьевич, министр промышленности, торговли и предпринимательства Нижегородской области

| |||

| 10.10-10.15 | Приветственное слово | Цыбанев Валерий Николаевич, генеральный директор РОР «НАПП» | |||

|

10.15-10.45

|

Производительность труда, СМК и БП. Опыт разработки стандартов по бережливому производству. Чему мы научились и какие новые возможности?

|

Лапидус Вадим Аркадьевич, генеральный директор

| |||

|

10.45-11.05

|

Вопросы повышения качества и эффективности в ОПК

|

Климович Геннадий Анатольевич, начальник отдела технического регулирования Департамента оборонной промышленности Правительства РФ

| |||

|

11.05-11.30

|

Перспективные национальные и международные стандарты в области качества и других аспектов управления

|

Галеев Владимир Иванович, Председатель ТК 076 «Системы менеджмента» Росстандарта

| |||

|

11.30-11.50

| Опыт пилотных проектов по БП и разработки корпоративной производственной системы АО «ОСК» | Катышев Владимир Сергеевич, директор департамента развития производственной системы АО «ОСК» | |||

|

11.50-12.10

|

Цифровизация процессов СМК и БП в закупках

|

Косырева Валентина Витальевна, директор ГК «Провенто»

| |||

|

12.10-12.35

|

Интегрированный подход Группы ГАЗ к менеджменту качества и бережливому производству

|

Сорокин Вадим Николаевич, президент — генеральный директор ООО «УК «Группа ГАЗ»

| |||

|

12.35-

| Обед | ||||

|

13.45-14.05

|

TWI-стандарт промышленного обучения. Место и интеграция в производственную систему. Лучшие практики российских предприятий

|

Смирнов Сергей Леонидович, эксперт по вопросам повышения производительности труда ООО «Национальный центр производительности»

| |||

|

14.05-14.35

|

Искусственный интеллект, big data. Контекст развития организации

|

Крылов Владимир Владимирович, профессор НИУ ВШЭ-Нижний Новгород

| |||

|

14.35-14.50

|

Анонсы секций

|

Лапидус В.А., Олухов А.Е., Грачев А.Н. ГК «Приоритет»

| |||

| 14.50-15.20 | Кофе-брейк | ||||

|

СЕКЦИИ в параллель

| |||||

|

15.20-17.20

|

Секция 1 (скачать программу)

Менеджмент качества. Сертификация СМК.

Будет ли ренессанс СМК в цифровую эру?

Ведущие — Лапидус В.А., генеральный директор ГК «Приоритет», Миронов Д.Е., директор ФГУ «Нижегородский ЦСМ»

|

Секция 2 (скачать программу)

Ведущие – Олухов А.Е., ведущий специалист ГК «Приоритет», Германов А.В., директор по развитию производственной системы ОАО «Тверской вагоностроительный завод»

|

Секция 3 (скачать программу)

Ведущие – Грачев А.Н, исполнительный директор ГК «Приоритет», Миронов А.В., директор по развитию производственной системы АО «УК «Брянский машиностроительный завод»

| ||

|

17.20-18.20

|

Дискуссия 1

Как улучшить систему и практику сертификации СМК? Как развивать добровольную систему сертификации СМБП и не повторить ошибки сертификации СМК?

|

Дискуссия 2

Как получить синергетический эффект от совместного применения менеджмента качества и бережливого производства?

|

Дискуссия 3

Можно ли построить механизмы эффективного управления на основе стандартов на СМБП и СМК и их интеграции?

| ||

| 18.30-21.00 | Деловой ужин-диспут по теме «Взгляд в будущее. К цифровизации через стандартизацию» | ||||

|

| |||||

Сертификация систем менеджмента бережливого производства ВНИИС

ОС “ВНИИС-СЕРТ” аккредитован на проведение сертификации в Системе добровольной сертификации систем «бережливого производства» предприятий по стандарту: ГОСТ Р 56404-2015

ВЫДАВАЕМЫЙ СЕРТИФИКАТ:

| в Системе добровольной сертификации систем “бережливого производства” предприятий (СДС “ЛИНСЕРТ”) |

О Системе добровольной сертификации “ЛИНСЕРТ”

СТАНДАРТЫ В ОБЛАСТИ СЕРТИФИКАЦИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА:

- ГОСТ Р 56020-2014 Бережливое производство. Основные положения и словарь

- ГОСТ Р 56404-2015 Бережливое производство. Требования к системам менеджмента

- ГОСТ Р 56405-2015 Бережливое производство. Процесс сертификации систем менеджмента. Процедура оценки

- ГОСТ Р 56406-2015 Бережливое производство. Аудит. Вопросы для оценки системы менеджмента

- ГОСТ Р 56407-2015 Бережливое производство. Основные методы и инструменты

- ГОСТ Р 56906-2016 Бережливое производство. Организация рабочего пространства (5S)

- ГОСТ Р 56907-2016 Бережливое производство. Визуализация

- ГОСТ Р 56908-2016 Бережливое производство. Стандартизация работы

- ГОСТ Р 57523-2017 Бережливое производство. Руководство по системе подготовки персонала;

- ГОСТ Р 57524-2017 Бережливое производство. Поток создания ценности ;

- ГОСТ Р 57522-2017 Бережливое производство. Руководство по интегрированной системе менеджмента качества и бережливого производства .

- ГОСТ Р 58581-2019 Бережливое производство. Особые требования по применению бережливого производства в авиационной промышленности и организациях, производящих соответствующие запасные части

- ГОСТ Р 58589-2019 Бережливое производство. Особые требования по применению бережливого производства в судостроительной промышленности

- ГОСТ Р 58524-2019 Бережливое производство. Особые требования по применению бережливого производства в организациях и цепях поставок автомобильной промышленности