Внедрение концепции бережливого производства: инструменты, методы и этапы внедрения – Бережливое производство: 8 эффективных инструментов и примеры удачного внедрения системы

Внедрение концепции «Бережливое производство»

Бережливое производство (от англ. lean production, lean manufacturing — «тощее производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь.

Применение системы «Бережливое производство» активно развивается, прежде всего, на предприятиях, производящих сложную наукоемкую продукцию, входящих в состав интегрированных корпораций. В условиях высокой конкуренции продукции, как на внутреннем рынке, так и на международном, авиастроительные предприятия внедряют новые высокоэффективные методы организации производственного процесса.

Внедрение системы «Бережливое производство» на промышленных предприятиях необходимо рассматривать как инструмент повышения эффективности производственного процесса, повышения конкурентоспособности и привлекательности выпускаемой продукции, позволяет эффективно решать проблемы обеспечения качества выпускаемой продукции.

Авиационное производственное объединение Филиал ПАО «Компания «Сухой» «КнААЗ им. Ю.А. Гагарина» интенсивно внедряет новую систему организации производства, основанную на принципах бережливого производства.

«Бережливое производство» это система управления производством, которая характеризуется гибким планированием производственных процессов.

Основными целями внедрения системы бережливого производства являются:

- сокращение сроков запуска изделия в серию и, как следствие, повышения конкуренции продукции;

- сокращение различного рода потерь, связанных с нерациональной организацией рабочего пространства;

- сокращение сроков переналадки оборудования при переходе на изготовление нового изделия;

- сокращение объемов незавершенного производства и излишних запасов;

- гарантия поставки продукции максимального качества заказчику.

Внедрение системы бережливого производства позволяет оптимизировать расходы предприятия на:

- необходимое сырьё и комплектующие изделия;

запасы материалов и расходных компонентов;

- трудозатраты;

- сроки изготовления.

Основная задача бережливого производства – совершенствование методов управления в условиях рыночной экономики и создание условий для разработки новых конкурентоспособных на мировом рынке видов авиационной техники.

Основной проблемой, с которой сталкивается предприятие при внедрении системы «Бережливое производство» острая нехватка специалистов, владеющих необходимыми компетенциями в области высоких технологий подготовки производства, особенно в авиастроении, неразвитая система переподготовки инженерных кадров.

Системный подход требует понимания взаимосвязи всех производственных процессов предприятия, анализ, проектирование существующих процессов; установление ответственных за все производственные процессы; организацию ресурсного обеспечения процессов; определение критериев эффективности выполнения процессов, начиная от получения заготовок и заканчивая сборочными процессами.

Бережливое производство требует принципиально нового подхода к организации не только производственных процессов, конструкторской и технологической подготовки производства, но и, в первую очередь, организации производственных отношений. Все структурные подразделения предприятия должны быть включены в систему бережливого производства. Бережливое производство является наиболее экономичным путем повышения производительности.

Каждый сотрудник предприятия должен быть заинтересован в улучшениях на каждом этапе изготовления изделий, повышения качества готовой продукции в целом и каждого её компонента. Реализация этого принципа прежде всего требует определенной перестройки сознания и формирования у каждого работника предприятия потребности в постоянном улучшении продукции, процессов, и системы в целом.

Внедрение системы «Бережливое производство» дает эффект только при условии понимания сути этой системы и заинтересованности всего коллектива предприятия во внедрении её в производственный процесс.

В какой бы сфере не применялся подход бережливого производства, везде он требует некоторой адаптации под конкретные условия. Тем не менее, его применение в любой организации позволяет добиться существенного повышения эффективности работы и сокращения потерь.

Система качества и ее механизмы должны побуждать работников проявлять инициативу в постоянном улучшении качества деятельности организации, брать на себя ответственность в решении проблем качества, активно повышать свои знания и компетенции, передавать свои знания и опыт коллегам, представлять свое предприятие потребителями и всем заинтересованным сторонам с лучшей стороны.

Необходимы специалисты, обладающие компетенциями в области компьютерного проектирования технологий изготовления и сборки изделий. Инженеры, способные оперативно реагировать на изменения спроса на рынке. Специалисты готовые реализовывать новые идей по организации производственных процессов с целью повышения эффективности производственной системы в целом.

На предприятии необходимо разработать программу подготовки и переподготовки квалифицированных специалистов будь то начальник цеха, мастер или оператор станка с ЧПУ.

Кроме того, необходимо проведение специализированных курсов по популяризации системы «Бережливое производство» и Lean-технологий на производствах и в ВУЗах.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Вумек Дж. Бережливое производство / Джеймс П. Вумек, Дэниел Т Джонс; Пер.с англ. – М.: Альпина Бизнес Букс, 2006. – 473 с.

- Bумек Джеймс П., Джонс Даниел Т. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. — М.,: «Альпина Паблишер», 2011.

- http://refleader.ru/jgernarnarna.html.

Концепция внедрения бережливого производства на мясокомбинатах

С каждым годом все крупные мясоперерабатывающие предприятия стремятся к внедрению системы менеджмента качества (СМК), которая позволяет добиваться высоких показателей качества и конкуренции выпускаемой продукции. Некоторые предприятия делают акцент на внедрении, надеясь при этом, что производство будет более эффективным. Однако, зачастую это оборачивается очень крупными затратами и реальный позитивный эффект получает только небольшая доля мясокомбинатов, а происходит это потому, что в основном внедрение СМК сводится к пустому тиражированию процессов. В результате система качества действует параллельно уже существующей производственной системе.

Современные специалисты в области качества считают, что внедрение концепции бережливого производства (БП) может не только повысить конкурентноспособность продукции, привести к уменьшению затрат и времени, но и позволит предприятию выйти из тупика, в который зашли большинство отечественных мясокомбинатов, когда внедряли СМК. Инструменты БП как бы обобщают систему менеджмента качества и уже существующую на производстве систему. Концепция бережливого производства рассматривает мясоперерабатывающее предприятие с точки зрения ценности для потребителя и сокращения нежелательных потерь.

Внедрение концепции БП не влечет за собой масштабных вложений, в большинстве случаев для перехода на этот тип производства не обязательна закупка дорогостоящего оборудования, не требуется переход на новые сырье, вспомогательные материалы и технологии. Как оказалось, далеко не всегда нужно полностью переходить на автоматизацию производства. Автоматизировать работу нужно ровно настолько, чтобы обеспечить минимизацию затрат на обслуживание оборудования. Для эффективной работы предприятия нужно всего лишь изменить модель управления, наладить четкое взаимоотношение между подразделениями и определить систему ценностей сотрудников и их взаимоотношения.

Концепция БП обеспечивает:

постоянное повышение удовлетворенности потребителей;

повышение эффективности рабочих процессов;

простоту организационной структуры, улучшение процессов менеджмента;

оперативную реакцию на изменения внешней среды.

При внедрении концепции бережливого производства особо важно адекватно оценивать фактическое состояние и перспективы использования инструментов бережливого производства. Так как на начальном этапе может показаться, что производство налажено и можно смело отказаться от дальнейшего внедрения инструментов и методов БП, а так же каждое последующее действие по повышению результативности предприятия будет требовать более серьезных вложений.

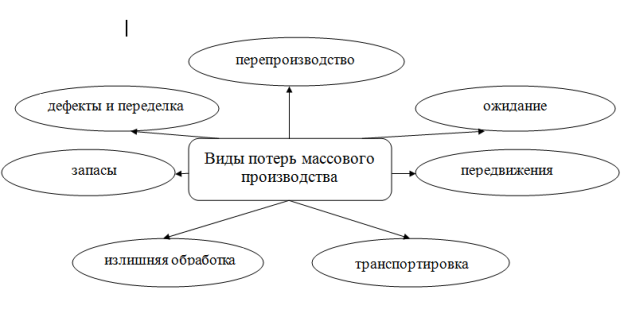

По идеологии Lean Production Тайити Оно выделяют потери массового производства (Рис.1).

Перепроизводство влечет за собой огромные потери. Некачественное планирование, большие запасы, неналаженный контакт с клиентами, отсутствие понимания их требований приводит к увеличению времени производственного процесса. Руководство предприятия зачастую считает, что его потребителям нужен больший объем продукции и в итоге страдают сами от высоких затрат на изготовление продукции, которую не удается реализовать. Во избежание перепроизводства необходимо выяснить в результате каких процессов производится больше, чем требует заказчик. А для сокращения потерь необходимо уменьшить количество времени на наладку производственных линий.

К серьезным потерям приводит ожидание, когда работники «простаивают» во время поломки оборудования или отсутствии необходимого сырья и вспомогательных средств из-за неналаженного механизма их доставки.

Существенная потеря времени возникает в том случае, если люди, операции или частично готовая продукция вынуждены дожидаться дальнейших действий, информации. Некачественная система планирования, сбой в работе поставщиков, неправильное использование запасов приводят к длительным простоям. В этом случае нужно как можно скорее выявить работников или оборудование, которые зависят от поступления материалов или вынуждены постоянно ожидать завершения предыдущей операции или начала следующей.

Еще одной проблемой является совершение работниками лишних движений, таких как поиск материалов, инструментов или документации. При совершении сотрудниками необязательных перемещений много времени затрачивается впустую, а это так же приводит к снижению качества производственных процессов. Чтобы избежать данной потери массового производства, нужно составить четкую схему как фактически должен проходить процесс и карту потока создания ценности продукции.

Также на большинстве предприятий возникают транспортные потери, связанные с излишним передвижением сырья и готовой продукции. Очень часто на предприятиях нарушен порядок производственных процессов, чтобы избежать транспортных потерь, необходимо располагать процессы последовательно; выполнить перепланировку.

При производстве продукции возникают потери и от излишней обработки, как правило, происходит это из-за некачественного сырья или оборудования. Потери от излишней обработки возникают тогда, когда производят продукцию с более высокими качественными характеристиками, чем требует потребитель. В данном случае, чтобы избежать такого рода потерь необходимо проводить опросы среди потребителей и оценивать, что на самом деле необходимо покупателю.

Запасы — хранение больших объемов сырья, материалов и готовой продукции. Потери из-за излишних запасов, возникают в процессах переделки и обнаружения дефектов, так же связаны с проблемами в планировании производства, с завышением времени выполнения заказов. Излишние запасы снижают отдачу от вложений в рабочую силу и сырье. В данном случае обязательно выявить избыточные запасы сырья и материалов и применить методику выполнения заказов точно вовремя и канбан.

Масса потерь грозит в ходе исправления и переделки брака. Каждый раз, допустив ошибку в производстве продукции и передав на следующий этап или еще хуже сразу потребителю, производитель просто вынужден воспринимать переделку, как неотъемлемую часть производства. Если в работе присутствуют ошибки, то производитель теряет почти в два раза больше денежных средств. При таких потерях необходимо усовершенствовать СМК, внедрить встроенную систему защиты от ошибок пока-ёкэ.

Своевременное выявление всех вышеперечисленных потерь позволит предприятию выйти из кризиса и развиваться дальше в полную силу.

Внедрение инструментов БП решает часть проблем, а совместное их использование позволит решить проблему полностью.

Инструменты бережливого производства — это простые способы, которые позволяют найти возможности для улучшений на производстве и существенно сократить всевозможные потери.

К основным инструментам бережливого производства относят:

стандартизацию работы;

организацию рабочего пространства;

картирование потока создания ценности;

визуализацию;

быструю переналадку;

защиту от непреднамеренных ошибок;

канбан;

всеобщее обслуживание оборудования.

Каждому мясоперерабатывающему предприятию следует определить свой собственный перечень инструментов для достижения своих целей.

Использование инструментов БП принесет хорошие результаты только в случае, если весь производственный процесс будут возглавлять профессионалы. А вообще вовлекать в процесс внедрения бережливого производства необходимо всех сотрудников, нужно воспитывать лидеров и готовить хороших специалистов, которые смогут грамотно внедрять все принципы этого типа производства. Ключевым звеном внедрения «бережливого производства» является закрепление результатов.

Таким образом, внедрение концепции БП позволит сделать все процессы на предприятии более эффективными и повысить конкурентоспособность продукции.

Основные термины (генерируются автоматически): бережливое производство, внедрение концепции, потеря, готовая продукция, производство продукции, производственный процесс, мясоперерабатывающее предприятие, массовое производство, излишняя обработка, тип производства.

Концепция бережливого производства: неуклонное сокращение потерь

Библиографическое описание:

Чернова В. А., Агеев И. Т. Концепция бережливого производства: неуклонное сокращение потерь // Молодой ученый. 2016. №26. С. 407-410. URL https://moluch.ru/archive/130/36093/ (дата обращения: 07.02.2020).

В Японии и многих западных странах концепция управления качеством Lean Manufacturing (Концепция бережливого производства), которая основана на постоянном стремлении к устранению всех видов потерь и предполагает вовлечение в процесс оптимизации производства каждого сотрудника и максимальную ориентацию на потребителя, считается сегодня одной из самых эффективных моделей развития организации. Внедрение бережливого производства становится все более популярным и среди отечественных производителей, осознавших, что конкурентоспособность невозможна без значительного преобразования производства.

Первоначально концепция, подобная Lean Manufacturing, появилась у Генри Форда (H. Ford) в Америке в 1920-х гг. В это же время в СССР А. К. Гастев предложил систему НОТ (Научная Организация Труда). Однако, революционные идеи не были восприняты современниками. Уже в середине 1950-х гг. Тайити Оно (Taiichi Ohno) из Японии разработал новую систему организации производства, впоследствии получившую название Производственная система Toyota или Toyota Production System (TPS). Эта система распространилась на Западе в 1980-е гг. и получила обозначение Lean Production (Lean Manufacturing, Lean). Большой вклад в совершенствование системы бережливого производства внесли Сигео Синго (Shigeo Shingo), создавший метод SMED, и Масааки Имаи (Masaaki Imai) — первый популяризатор философии Кайдзен. [4]

К концу XX века система бережливого производства была приспособлена к условиям торговли, сферы услуг, коммунального хозяйства, здравоохранения, вооруженных сил и государственного сектора.

Концепция бережливого производства представляет собой и философию, и систему, и инструментарий, чьи принципы предполагают непрерывную длительную работу по совершенствованию качества и минимизации потерь:

- Определение ценности конечного продукта;

- Определение потоков создания ценности;

- Обеспечение постоянства потоков формирования ценности;

- Вытягивание продукта потребителем;

- Стремление к совершенству.

Применение на практике указанных принципов позволяет сделать предприятие более эффективным благодаря росту производительности труда, конкурентоспособности и качества выпускаемых изделий, не требуя капитальных затрат на реорганизацию производства. [1]

Внедряя бережливое производство, предприятие должно устранить потери — действия, не приносящие ценности, но требующие ресурсов, что поможет существенно сократить производственный цикл и снизить итоговую стоимость продукции. В данной концепции рассматривается 7 видов потерь:

- Транспортировка. Требует оптимизации маршрутов по времени и расстоянию, поскольку каждое перемещение увеличивает риск повреждения, потери, задержки и вызывает рост накладных расходов, не прибавляя ценности продукту.

- Запасы. Представляют собой замороженные денежные средства, лежащие на складах, при этом требующие расходов на их сохранение.

- Движения. Лишние движения работников и оборудования приводят к дополнительным потерям времени и средств.

- Ожидание. Сырье и продукты, находящиеся в незавершенном производстве и дожидающиеся своей очереди на обработку, занимают место и увеличивают стоимость без увеличения ценности.

- Перепроизводство. Самый негативный вид потерь, требующий затрат на производство, хранение, учет и пр.

- Технология. Технологические возможности предприятия не справляются с требованиями потребителя.

- Дефекты. Требуют затрат времени и средств на устранение.

- Потери от неправильной расстановки персонала на производстве, в случае если сотрудники выполняют работу, не соответствующую их навыкам и опыту. [2]

Концепция бережливого производства является продолжением многих японских подходов к управлению, благодаря чему она включает как большое число методик и инструментов, так и сами подходы управления. В зависимости от конкретных задач и условий на практике применяют разный состав методик и инструментов, к наиболее часто встречающимся относят следующие, представленные в таблице 1.

Таблица 1

Инструменты иметодики вконцепции бережливого производства

Инструменты | Описание |

Just in Time | Позволяет производить продукцию в нужном количестве в нужное время — основывается на потребительском спросе и «тянущем» производстве |

Кайдзен (kaizen) | Сотрудники регулярно и активно работают над совершенствованием своей деятельности, непрерывно улучшая качество |

5S | Позволяет сократить потери, связанные с плохой организацией рабочего места: повышает производительность и избавляет исполнителя от затрат времени на поиск нужных инструментов, документации и т. д., создает атмосферу комфорта на рабочем месте. |

Андон (Andon) | Позволяет всем сотрудникам видеть состояние производства, предупреждает, когда необходима помощь, и позволяет операторам остановить производственный процесс в случае возникновения проблем. |

Канбан | Система регулирования потоков материалов и товаров внутри организации и за ее пределами — с поставщиками и заказчиками. Позволяет сократить потери, связанные с запасами и перепроизводством. |

SMED | Система, позволяющая сократить потери времени, связанные с установкой заготовок. |

Стандартизация работы | Позволяет документировать процессы, за счет чего создается основа для улучшения деятельности. |

Poka-Yoke | Метод моделирования ошибок и их предупреждения в производственных процессах |

Шесть сигм (6 σ) | Означает уровень эффективности производства, при котором на каждый миллион проведенных операций приходится всего 3,4 дефекта, при этом дефектом считают все, что не соответствует требованиям клиента. Основная цель — минимизация отклонений в ходе производственного процесса и его улучшение с помощью последовательности шагов DMAIC (define, measure, analyze, improve, control): выявление, измерение, анализ, совершенствование и контроль |

Кампания красных ярлыков | Предполагает ежемесячный обход рабочих мест сформированной командой, состоящей из работников цеха, и прикрепляющей на оборудование, инструменты, запасы, документы и пр. красные ярлыки в случае, если эти предметы редко применяются или мешают перемещению как продукции, так и самих работников по цеху. Другая команда исследует каждый помеченный предмет с точки зрения необходимости его существования. Те предметы и документы, которые не используются и только мешают, немедленно удаляются или перемещаются на места складирования. |

Комбинация методик, инструментов и подходов поддерживает и усиливает друг друга, за счет этого сама система Lean становится более гибкой.

Переход к концепции бережливого производства на каждом конкретном предприятии требует адаптации под специфические условия и разработки плана по проведению усовершенствований. Как правило, организации, внедряющие бережливое производство проходят ряд этапов (таблица 2).

Таблица 2

Этапы внедрения иусловия применения концепции бережливого производства

Этапы внедрения концепции бережливого производства | Условия применения на производстве |

Определение внутреннего или внешнего специалиста по переходу предприятия на бережливое производство | Внутри предприятия — это должен быть один из ТОП — менеджеров. Внешний специалист — организационный консультант с широкими полномочиями и обязательством руководства выполнять все его рекомендации. |

Организация тотального обучения всего персонала технологии бережливого производства | При недостаточной мотивации персонала к принятию изменений проработка вопроса трудоустройства части работников или ухода на пенсию возрастных специалистов. |

Определение целей проведения организационных изменений | Взвешенный подход к определению своевременности принятия решения о переходе на бережливое производство и причин, определяющих этот переход |

Разработка руководителями карт потоков создания ценности по всем без исключения процессам | Ревизия всех процессов, состояния оборудования, рабочих мест, материальных и информационных потоков. |

Оценка всех видов потерь и причин их возникновения | Вовлечение в эту работу максимально большого числа сотрудников предприятия. |

Разработка процедуры перехода на бережливый процесс создания ценности в одном из ключевых процессов | Подготовка материально-технической базы для организации «правильных» рабочих мест, оборудования и подготовка людей к переходу на бережливое производство. |

Применение «кайдзен» по всей цепочке процесса | Работа малых групп по поиску улучшений и их внедрение. |

Перенос опыта проведения изменений на другие процессы | Поддержка сотрудников, прилагающих ус лия по проведению изменений. |

Переход на новую систему управленческого учета | Создание по всем командам процессов технологии «вытягивающего» производства. Переход на карточки «канбан». |

Связь оплаты труда процессных команд с показателями работы предприятия | Обеспечение прозрачности финансового учета результатов деятельности фирмы. |

Постепенный вывод устаревшего оборудования и замена его на оборудование, обеспечивающее производство по поточному методу | Наличие высвобожденных ресурсов и рост производительности труда в результате проведенных организационных изменений. |

Инициация трансформации проведения преобразования в сторону принятия бережливого производства у внешних поставщиков и потребителей продукции | Демонстрация выгод от применения бережливого производства своим партнерам. |

Применение концепции бережливого производства в любой организации позволяет достичь значительного повышения эффективности работы и сокращения потерь. [3]

Выпуская качественные изделия, компания получает выгоду в виде роста объемов реализации и рентабельности, улучшения имиджа, дает возможность получить большую долю рынка, повысить производительность труда сотрудников, понизить уровень дефектности и гарантийных возвратов, получить более высокую прибыль за счет сокращения издержек.

Литература:

- Чернов А. В., Миськов Д. В. Проектирование системы качества радиотехнических средств // Нелинейный мир. — 2010. — № 10. — С. 658–662.

- Высочий Д. Система Lean: Концепция бережливого производства // Д. Высочий URL: http://otrude.ru/ (дата обращения: 20.11.2016).

- Колчков В. И. Точность-Качество // Консультационно-информационный ресурс Точность-Качество. URL: http://www.micromake.ru (дата обращения: 20.11.2016).

- Менеджмент качества // КПМС. URL: http://www.kpms.ru/ (дата обращения: 20.11.2016).

- Консалтинговая группа BI TO BE. Основы бережливого производства. Методические материалы для площадки «Карьера» Международного молодежного лагеря «Байкал 2020» // Консалтинговая группа BI TO BE. URL: http://www.bitobe.ru (дата обращения: 20.11.2016).

Основные термины (генерируются автоматически): бережливое производство, SMED, вид потерь, концепция, DMAIC, рабочее место, производственный процесс, внешний специалист, TPS, Япония.

О некоторых проблемах внедрения бережливого производства и о концепции роста производительности труда | Алгоритм

(По материалам интервью, которое Юрий Адлер дал Александру Вагенлейтеру на сайте «Алгоритм»).

Юрий Адлер

Бережливое производство стало брендом. Тысячи организаций по всему миру пытались или пытаются «внедрить» у себя этот подход. Но дело идёт «ни шатко, ни валко». Нельзя сказать, что вообще ничего не получается, накапливается опыт, кое-что, по мелочи, улучшается. Но если посмотреть на эталон – компанию Тоёта, — то сразу становится ясно, что сравнение невозможно. И вопрос «Почему?» со временем звучит всё более тревожно. Что-то не так. Мне кажется, что никакого секрета нет. Тоёта, как она говорит сама, опирается на двух «китов»: непрерывное совершенствование и любовь к людям. Совершенствование достигается, как принято считать в западном мире (и у нас), благодаря использованию набора хорошо известных инструментов, таких как кайдзен, канбан, точно-вовремя, быстрая переналадка и др. И всё это относится к области организационных и инженерных задач. А такие задачи, как известно, никак не связаны с людьми. Прочность конструкции, например, совершенно не зависит от того, кто, где и когда её построил. Значит инструменты должны тиражироваться. Видимо, это отчасти так, но достичь уровня компании Тоёта всё равно практически никому не удалось. Получается, что ключи от успеха спрятаны не в совершенствовании, а в любви к людям.

Ну кто же говорит, что он не любит людей? Над проходной во многие организации написано: «Люди – наше главное богатство». Повесить такой лозунг очень легко, вот только кто же его принимает всерьёз? Когда доходит до дела, то ничего не стоит уволить неугодного сотрудника, и совсем просто накричать на него, если по вашему мнению он что-то сделал не так. Вот здесь Тоёта действует совершенно иначе. Всем своим поведением она каждый день демонстрирует искренность своих отношений к людям. А найм на работу осуществляется пожизненно. И это – не желание сотрудника, а односторонне решение менеджмента. Сотрудник по-прежнему может уволиться в любой момент, предупредив, конечно, за несколько дней. Похоже, что главное различие между менеджментом компании Тоёта и западным стилем менеджмента заключается в отношениях между сотрудниками и менеджментом, во взаимном доверии, доброжелательности, атмосфере дома, где человек чувствует себя защищённым, ощущает комфорт.

Вместо того, чтобы в очередной раз рассказывать о том, как работает Тоёта, давайте лучше попробуем наметить основные шаги, которые, как я надеюсь, приблизят компанию к менеджменту уровня Тоёта. Собственно схема очень проста. И её можно попробовать описать как алгоритм, по шагам:

- Отказ от самой идеи наказания, в какой бы форме оно не проявлялось – от увольнения, до осуждения во взгляде. Здесь важно иметь в виду, что требуется заранее согласие владельца или владельцев бизнеса, в какой бы форме он не функционировал: как частный бизнес, как акционерная компания, или как государственное или общественное предприятие. Заявление об отказе от наказаний должно делаться официально и публично: это обязательство, которое добровольно берёт на себя менеджмент всех уровней. Если вы думаете, что это неуместное проявление человеколюбия, то вы заблуждаетесь. Это выгоднее всего именно менеджменту, это его способ сберечь свою шкуру.

- Отказ от использования приказов как инструментов принуждения, как способ использования власти, поскольку такой путь ведёт в тупик и не выгоден бизнесу. Другое дело, обсудить проект приказа со всеми, кто в этом заинтересован, учесть мнение каждого, а уже потом издавать официальный приказ, если это требуется.

- Создание системы информационной прозрачности. Существование в корпоративной сети разных паролей для разных сотрудников – прямое доказательство того, что вам не доверяют. Стоит ли вам доверять такому менеджменту?

- Создание атмосферы доверия. Мир так устроен, что надёжная система доверия создаётся только сверху. Я давно пытаюсь сформулировать условия, при которых может возникнуть атмосфера доверия и пока у меня получается, что для этого важно постоянно выполнять несколько простых условий: не лгать, не манипулировать людьми, не тянуть одеяло на себя, всегда быть готовым помочь тем, кто нуждается в помощи, но никогда не навязывать помощь.

- Отказ от формальных должностных инструкций и тщательная проработка с каждым сотрудником тех документов, которыми ему предстоит пользоваться в ходе работы. Лучше всего, там, где это возможно, чтобы каждый сотрудник участвовал в разработке каждого такого документа.

Вот, пожалуй и всё, что нужно на первых порах. А дальше – непрерывное совершенствование. Центральная задача этого периода – помочь сотрудникам избавиться от страхов и опасений, поскольку в атмосфере страха ни один из инструментов непрерывного совершенствования не способен эффективно работать. Практически неизбежно возникает ложь, манипулирование, и всё прочее, что обычно подрывает доверие и разрушает моральный климат в компании.

Конечно, у меня есть примеры относительно успешной реализации описанного выше подхода, но их так мало, что нет смысла сейчас и здесь на них останавливаться. Важно обратить внимание на другое: во внешней среде бизнеса ощущается огромное сопротивление такому стилю жизни. Рационально это не поддаётся объяснению, но факт таков. Может быть, само общество должно созреть, чтобы спокойно принять такой подход к жизни. Логику многих менеджеров, особенно среднего звена, можно себе представить примерно так. Создание атмосферы доверия и прочих условий комфорта – дело долгое, сложное и ненадёжное. К тому же, требует вообще радикального изменения отношений с сотрудниками. Идея существенно экономить выглядит сомнительно. Тогда нужны другие поставщики, другая логистика, вообще другие отношения в обществе, иначе все потенциальные выгоды вылетят в трубу. Разговоры о наступившей научно-технической революции – в пользу бедных. Мы уйдём на пенсию раньше, чем весь этот ужас до нас доберётся, пока не стоит беспокоиться. А метод «кнута и пряника» испытан столетиями, так что прекратите свою сомнительную агитацию.

Тем не менее, перемены неизбежны, они произойдут, что бы мы ни делали, и чтобы мы ни думали. Правда хочется как-то содействовать прогрессу, принять участие в этом процессе.

Между прочим, меня часто спрашивают о том, нравится ли мне термин «бережливое производство», при этом считается, что именно я его ввёл. Здесь нужно разъяснение. Этот термин на самом деле предложил переводчик книги Вумека и Джонса «Бережливое производство» Сергей Турко, который был в то время моим аспирантом. До этого я использовал термин «рачительное» производство. Когда Сергей предложил этот вариант, он мне очень понравился, а поскольку я редактировал русский перевод этой книги, то я его одобрил и он начал жить. Есть очень много людей, которым слово «бережливый» не нравится, возможно, что оно не соответствует отечественным традициям, которые характеризуются скорее расточительностью. Но на Руси есть поговорка «Бережённого Бог бережёт», так что и бережливость – это тоже присущая нашей стране черта. Мой учитель, профессор Василий Васильевич Налимов любил говорить, что термин – это метафора. Поэтому подстрочный перевод на другой язык часто не подходит. Задача перевода термина, это задача поиска метафоры на соответствующем языке. Что же касается бережливого производства, то мне он тоже не слишком нравится. Но пока удачную метафору никто не нашёл, когда она появится, — тогда и поговорим.

В последнее время бережливое производство часто рассматривают в контексте программы роста производительности труда. В этом, мне кажется, много путаницы. В СССР производительность не связывалась с продажами: всё, что сделано, записывается в производительность труда. В наше время это нелепость. Думаю, что в производительность труда надо записать только ту продукцию или услугу, которая куплена, да ещё после покупки на неё не поступили рекламации. Тогда производительность труда будет естественно связана с качеством, с затратами, и с временем производственного цикла.

В ближайшие годы мы видимо станем свидетелями развития ситуации. Тогда станет более ясно, в каком направлении будет развиваться и бережливое производство, и производительность труда. Поживём-увидим.

С уважением, Юрий Адлер

Специально для портала Алгоритм

Статья: Проблемы внедрения Бережливого производства.

Каковы основные проблемы внедрения Бережливого производства? Этим вопросом задаются все руководители при подготовке или в ходе реализации проекта по повышению операционной эффективности компании. Действительно, сложности при освоении данной концепции возникают в каждом проекте без исключения. Серьёзные трудности при внедрении Бережливого производства могут значительно снизить вероятность успеха этого, безусловно, полезного начинания. При этом проблемы внедрения могут иметь различную природу происхождения.

Чтобы лучше разобраться в этом непростом вопросе 18 августа 2016 года консультанты группы «Лин Консалт» провели рабочую встречу в Технопарке Новосибирского Академгородка на тему: «Бережливое производство. Проблемы внедрения». Каждый из консультантов имеет свой, достаточно богатый, опыт сопровождения проектов по повышению операционной эффективности в компаниях различных отраслей и масштабов при Внедрении Бережливого производства. Вот краткие итоги встречи, родившиеся в пылу жарких дискуссий.

По мнению консультантов «Лин Консалт» проблемы при внедрении Бережливого производства могут быть отнесены к следующим четырем областям:

- Содержательная

- Организационная

- Внутриполитическая

- Ценностная

Список составлен по возрастанию степени влияния проблем в соответствующей области на успешность внедрения Бережливого производства. Соответственно проблемы в содержательной области несут в себе относительно небольшие риски, а в ценностной – максимальные.

Рабочая встреча консультантов «Лин Консалт» в Технопарке Академгородка

- Содержательная область

Содержательная область включает в себя проблемы, связанные с недостаточным уровнем владения инструментами и технологиями Бережливого производства, а также с отсутствием идей у персонала о том, как улучшить процессы. Проблемы, связанные с уровнем компетенций персонала, решаются за счет проведения практического обучения по методологиям повышения операционной эффективности (Бережливое производство (Lean Production), 6 сигм (Six Sigma), Теория ограничений систем (Theory of Constraints, TOC) и другим методам и инструментам. Что же касается генерации идей, то в подавляющем большинстве компаний, при правильно поставленной работе, сотрудники быстро заражаются энтузиазмом и буквально заваливают руководство идеями.

- Организационная область

Следующая по значимости область – Организационная. Она содержит проблемы внедрения Бережливого производства, возникающие при слабой или неправильной организации самой работы по повышению эффективности. Обычно, свою деятельность большинство сотрудников осуществляет в, так называемом, функциональном режиме. Этот режим характеризуется повторяющимися (ежедневными / еженедельными / ежемесячными) работами, которые выполняются в соответствии со своими должностными обязанностями или функциями.

В отличие от повседневных повторяющихся действий, деятельность по развитию компании, к которой, безусловно, относится и работа по повышению операционной эффективности, ведется как правило, в проектном режиме. Под проектом здесь имеется ввиду организация своеобразного «временного предприятия» в рамках компании, имеющего свою структуру, свой штат (команду проекта), свой бюджет и направленного на создание уникального результата в заданные сроки. Такая работа, часто сама по себе является новым видом деятельности для компании. Организация проектной работы значительно отличается от функциональной и поэтому также может нести в себе риски для успешного внедрения.

Пример.

Руководство приняло решение о внедрении концепции «Бережливое производство». Проблемы могут возникнуть уже в самом начале пути. Руководитель среднего по масштабам проекта, даже усиленный внешними консультантами, не в состоянии реализовать проект в одиночку. Ему требуется команда. Но эти люди заняты своей основной деятельностью, и фактически внедрять изменения некому. Как следствие – могут возникнуть претензии к руководителю проекта, которые в свою очередь могут привести к падению его уровня мотивации. Руководство при этом может поставить под сомнение эффективность самой концепции «Бережливое производство».

Чтобы избежать подобных сложностей, важно правильно оценить требуемые людские ресурсы и добиться их фактического выделения для работы в проекте.

Размер проектной команды может достигать достаточно большой величины (20 – 100 человек), и ей необходимо эффективно управлять. Для этого в проекте необходимо создать организационную структуру проекта, определить роли, полномочия и ответственность членов команды, наладить процессы взаимодействия между ядром проекта, малыми рабочими группами, управляющим комитетом и подразделениями, участвующими в проекте и многое другое.

Таким образом, чтобы снизить риски в организационной области, сама деятельность по внедрению Бережливого производства должна быть хорошо организована в соответствии с одной из проверенных методологий проектного управления (PMBOK, P2M, PRINCE2 и др.).