Бережливое производство история: История возникновения концепции «Бережливое производство» — КиберПедия – История Бережливого производства (Лин-подхода) — LeanVector

История возникновения концепции «Бережливое производство» — КиберПедия

Основателем концепции бережливого производства считается Тайити Оно, начавший работу в Toyota Motor Co в 1943 году. В 1945 году Япония проиграла войну, и, чтобы выжить в условиях экономического спада и остаться передовой державой, необходимо было применить огромные интеллектуальные усилия. В то время безусловным лидером автомобильной промышленности была Америка. Десятилетиями Америка снижала издержки за счет наращивания массовости производства и уменьшения номенклатуры выпускаемых моделей автомобилей. Этот американский стиль — массовое производство — эффективно использовался во многих отраслях.

В то время президент автомобильной компании Toyota Motor Co («Тойота мотор компани») Тойода Кийтиро сказал: «Необходимо догнать Америку за три года. В противном случае автомобильная промышленность Японии не выживет». Японцы поняли: чтобы догнать Америку, нужно разработать свою собственную систему производства, отличную от традиционной американской системы массового производства. И это удалось компании «Тойота». В течение нескольких десятков лет автомобильная корпорация создавала свою систему управления, интегрируя лучшую мировую практику.

Достигалось это не увеличением закупок металла для автомобилей, не расширением производственных площадей и набором кадров, не усиленным налаживанием массового производства. Компания «Тойота» достигла успехов, сломав принятый во всем мире американский стереотип системы массового производства и организовав выпуск широкой номенклатуры моделей автомобилей небольшими партиями по совершенно новой, изобретенной сотрудниками «Тойоты» системе.

Идеологическая основа (Toyota Production System, TPS) -стремление к постоянному совершенствованию, постепенным, но непрерывным улучшениям. Цель — устранить любые потери, которые увеличивают затраты, не создавая добавленной ценности.

Ключевым в философии Toyota Production System является опора на человеческий фактор и, упрощенно говоря, командная работа, формирование атмосферы взаимопомощи.

Принципы, разделяемые внутри компании, должны распространяться на ее клиентов и поставщиков. Если у них проблемы, вы вместе разбираетесь, ищете решения, учите друг друга. Не случайно часть российских предприятий познакомили с Toyota Production System их западные партнеры.

Затем в течение 15-летнего периода, начавшегося в 1959 — 1960 годах, Япония переживала необычайно быстрый экономический рост. С тех пор японские производители практически не утрачивали своих позиций в мире.

Сейчас производственная система «Тойоты» уже не является их фирменным секретом, японцы с удовольствием делятся своим опытом с производителями других стран.

В 1980е годы интерес к производственной системе Toyota (Toyota Production System) появился в США: американские автоконцерны столкнулись тогда с серьезным конкурентом на собственном рынке. В западной интерпретации концепция стала известна как Lean production (в русской версии перевода — бережливое производство).

Сначала опыт Toyota был сконцентрирован в отраслях с дискретным типом производства, прежде всего в автомобилестроении. Затем концепция была адаптирована к условиям непрерывного производства, позднее стала применяться в торговле, сфере услуг и даже коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе. О «тойотизме» заговорили как о международной философии менеджмента.

Здесь нельзя не вспомнить советскую теорию научной организации труда, которая также уделяла большое внимание и коллективизму, и рационализаторству, и устранению потерь – повышению производительности.

5.2. Бережливое производство, основные понятия

Бережливое производство (Lean Production) /8/– система организации и управления разработкой продукции, операциями, взаимоотношениями с поставщиками и клиентами, при которой продукция изготавливается в точном соответствии с запросами потребителей и с меньшим числом дефектов по сравнению с продукцией, сделанной по технологии массового производства. При этом сокращаются затраты труда, пространства, капитала и времени.

По состоянию на 1990 год для выпуска одного и того же объема выпуска при использовании системы бережливого производства, как правило, требуется в два раза меньше затрат труда, в два раза меньше производственных площадей и капиталовложений, в несколько раз меньше времени на разработку и выполнение заказов, чем на предприятиях, работающих по принципам массового производства.

Бережливое-предприятие (Lean Enterprise) – это бизнес-система для организации и управления разработкой продукта, операциями, взаимоотношениями с поставщиками и заказчиками, использующая принципы, практику и инструменты бережливого производства для создания четко определенной потребительской ценности (товаров и услуг с более высоким качеством и меньшим количеством дефектов, с меньшими трудозатратами, на меньших производственных площадях, с меньшим капиталом и за меньшее время по сравнению с традиционной системой массового производства).

Бережливые предприятия, участвующие в производстве определенного семейства продуктов, действуют на основе соглашения, в соответствии с которым они определяют ценность продукции с позиции конечного потребителя, устраняют из потока создания ценности непроизводительные операции и осуществляют операции, создающие ценность в виде непрерывного потока по мере «вытягивания» продукции клиентом. Сотрудничавшие предприятия осуществляют перечисленные процедуры непрерывно на протяжении всего жизненного цикла данного семейства продуктов.

Представленное определение системы бережливого производства очень сжато выражает суть данной концепции. Давайте попробуем раскрыть некоторые положения этого определения.

«Бизнес-система» — здесь важно понимать, что это именно «бизнес» система, то есть система, настроенная на получение прибыли и функционирующая в условиях рынка и по его законам, чутко реагирующая на конъюнктуру. У всякого бизнеса есть свои цели и стратегия их достижения, и бизнес-система должна обеспечивать достижение этих целей. Бизнес-система есть у каждого предприятия, вопрос только в том, насколько она эффективна. То, что бизнес-система бережливого производства выросла из бизнес-системы Тойоты, наиболее эффективной в настоящее время, говорит само за себя. То, что это «система», означает, что ни одна часть предприятия/организации не должны оставаться вне сферы действия этой системы, и сейчас все больше приходит осознание этой истины. Если какие-то операции или процессы оказываются не охвачены данной системой, это снижает эффективность работы предприятия/организации в целом. Важным принципом концепции бережливого производства является постоянное совершенствование и участие в данном процессе всего коллектива.

«Создание четко определенной потребительской ценности» предполагает понимание того, что является ценностью для потребителя. И здесь нельзя основываться на только на собственных знаниях. Должна проводиться работы по выявлению всех компонентов потребительской ценности, иногда непосредственно с конечным потребителем товара/услуги. Это залог того, что требования потребителя будут удовлетворены наиболее полно и с наименьшими затратами (исключается излишняя работа).

Если фирма занимается бережливым производством, значит, во главу угла она ставит интересы заказчика, покупателя, клиента, партнера и собственных сотрудников, причем выигрывают от этого все. Поэтому, внедрение бережливого производства – лучшая визитная карточка для представления фирмы партнерам и заказчикам.

«С меньшими трудозатратами, на меньших производственных площадях, с меньшим капиталом и за меньшее время» — в концепции бережливого производства это означает исключение всех видов потерь (перепроизводство, излишняя обработка, потери на ожидание, потери на транспортировку, на перемещения персонала, потери из-за дефектов/переделки и т.д.).

Концепция бережливого производства основывается на пяти принципах, определяющих ориентиры для менеджеров при переходе к бережливому производству:

1. Определение ценности каждого семейства продуктов с точки зрения клиента.

2. Определение всех стадий потока создания ценности для каждого семейства продуктов и устранение по мере возможности, операций, не создающих ценности.

3. Выстраивание операций, создающих ценность в строгой последовательности, обеспечивающей ровное движение продукта в потоке, направленном к клиенту.

4. По окончании формирования потока – создание возможности «вытягивания» клиентами ценности из предыдущей стадии.

5. По окончании определения ценности, выявление потоков создания ценности, устранение стадий, вызывающих возникновение потерь, а также формирование вытягивающей системы – повторение всего процесса заново столько раз, сколько потребуется для достижения состояния совершенства, при котором создается абсолютная ценность, и нет никаких потерь.

Необходимо пояснить, что такое выталкивающее производство и вытягивающее производство.

Выталкивающее производство – обработка изделий крупными партиями с максимальной скоростью исходя из прогнозируемого спроса с последующим перемещением изделий на следующую производственную стадию или на склад, независимо от фактического темпа работы следующего процесса или потребностей заказчика (потребителя). В рамках такой системы практически невозможно внедрить инструменты бережливого производства.

Вытягивающее производство – метод управления производством, при котором последующие операции сигнализируют о своих потребностях предыдущим операциям.

Существуют три типа вытягивающего производства:

· Вытягивающая система супермаркета (система возмещения/восполнения) – вытягивающая система типа а.

· Последовательная вытягивающая система – вытягивающая система типа в.

· Смешанная вытягивающая система – вытягивающая система типа с.

Вытягивающая система супермаркета–наиболее популярная. При ней на каждой производственной стадии имеется склад – супермаркет, в котором хранится определенный объем изготавливаемой на этой стадии продукции. На каждой стадии производится столько продукции сколько было изъято из супермаркета. Как правило, когда продукция изымается из супермаркета последующим процессом – потребителем, последний направляет вверх предыдущему процессу информацию об изъятии с помощью специальной карточки (канбан) или иным способом.

Каждый процесс отвечает за пополнение запасов своего супермаркета, поэтому оперативное управление и поиск объектов постоянного совершенствования (кайдзен) не составляет большого труда. Вместе с тем, ее применение осложняется при наличии большого количества видов производимой продукции

Последовательная вытягивающая система

Смешанная вытягивающая система – предполагает комбинацию двух перечисленных систем. Ее целесообразно применять, когда действует правило 80/20, т.е. когда небольшая доля видов продукции (примерно 20%) составляет наибольшую часть ежедневно выпускаемого объема продукции (примерно 80%).

Все виды продукции подразделяются на группы по объему выпуска: большой объем, средний объем, низкий объем и редкие заказы. Для группы «редкие заказы» целесообразно применять последовательную вытягивающую систему. Для других групп – вытягивающую систему супермаркета. При смешанной вытягивающей системе, возможно, будет сложнее управлять совершенствованием и выявлять отклонения.

В предыдущих статьях, мы не раз затрагивали понятие Кайдзен, но не рассматривали его более детально. В данной статье мы более подробно разберем понятие Кайдзен, рассмотрим историю бережливости, ее принципы.

История «Toyota Motor»

Вся эта история началась с компании Toyota.

Toyota – Крупнейшее в мире автомобилестроительная корпорация, которая была основана в 1933 году как департамент по производству автомобилей компании «Toyoda Automatic Loom Works», выпускавшей автоматическое ткацкие станки.

Открыл департамент сын владельца Сакичи Тойоды Киичиро Тойода.

Акционерное общество «Тойота Мотор» появилось в 1937 году.

После второй мировой войны компания была убыточна, японский рынок был ограниченным, а за рубежом ее продукцию никто не покупал из-за низкого качества. Поэтому первоочредной задачей стало «Выживание», а именно увеличение прибыли от продажи автомобилей при условии снижения себестоимости и обеспечения высокого качества.

Для достижения поставленных целей, Таичи Оно и Эйдзи Тойода разработали новую систему, которая позволила снижать себестоимость путем устранения потерь и повышения эффективности производства за счет реализации принципа «точно вовремя».

Такой подход привел к созданию “производственной системы Тойоты» (TPS – Toyota Production System), что помогло Компании завоевать американский рынок автомобилей.

К 1995 году суммарный объем продаж автомобилей Тойота за год на внешних рынках стал больше, чем кол-во машин продаваемых компанией в Японии.

На сегодняшний день, концерн Тойота Мотор является самым прибыльным в мире по данным Центра автомобильных исследований (CAR).

История Бережливого производства.

Как Вы уже понимаете, компания Тойота создала производственную систему TPS, благодаря которой ей удалось занять лидирующие позиции на автомобильном рынке и стать самой прибыльной.

Давайте рассмотрим данную систему в виде дома.

TPS это производственная система Тойоты ориентированная на систему создания ценностей и исключения потерь.

Основная цель системы — удовлетворить потребителя, т.е. предоставить ему ценность, а для этого необходимо обеспечить:

-Отличное качество.

-Низкие затраты.

-Минимальное время исполнения.

-Высокий уровень безопасности.

-Высокий моральный дух.

А базируется система на нескольких основных принципах:

А) на принципе «Точно вовремя», то есть производить только то, что нужно в необходимом количестве в нужное время.

Б) на принципе «Встроенное качество» ( или «Автономизация», то есть автоматизация с использованием интеллекта).

Что бы не распыляться и не пытаться автоматизировать абсолютно все процессы, компания Тойота стали использовать понятие «Завершенность собственного процесса».

Какой процесс можно назвать завершенным? Тот, который сам производит — сам контролирует — сам исправляет ошибки.

Таким образом в системе TPS во главу угла ставится ценность продукта или услуги, которая определяется потребителем, а создается производителем.

Любая деятельность которая потребляет ресурсы, но не создает этой ценности, называется «Муда» (Потери) и должны быть оптимизированна. Борьба с потерями — одна из ключевых идей всей системы TPS.

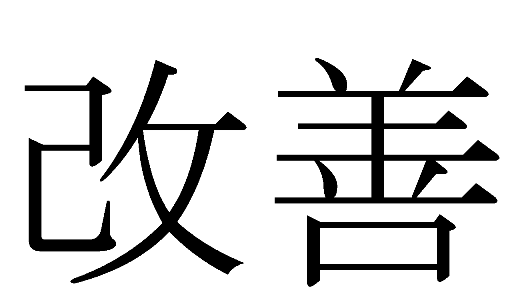

В системе TPS так же существует понятие кайдзен.

Само слово состоит из двух иероглифов «кай»-изменения и «дзен»-к лучшему.

Данный термин приобрел популярность благодаря книге Масааки Имаи «Кайдзен: ключ к успеху японских компаний»

Кайдзен — это деятельность по непрерывному совершенствованию процессов и операций, направленных на устранение потерь.

Надо отметить, что у истоков этого «японского чуда» стоял американский ученый Эдвардс Деминг, который был специалистом по качеству и основоположником процесса возрождения экономики в послевоенные годы. Деминг внес вклад в практику управления и улучшения качества. А вот главным создателем TPS является Таичи Оно о котором речь шла в начале статьи. Так же значительный вклад в систему TPS внес и Сигео Синго. Если Таичи Оно знал, что надо делать, то Синго знал как.

С.Синго — разработал систему «Быстрая переналадка оборудования» SMED, но более подробно рассмотрим ее позже.

Наблюдение со стороны

Грандиозный успех Тойоты не давал покоя американским компаниям, и они принялись его изучать, профинансировав исследовательский проект по анализу мирового автомобильного рынка, который возглавили Джеймс Вумек и Дэниел Джонс.

в результате данных исследований появился термин Lean Production.

Lean с английского переводится как тощий или худой. т.е. Lean Production означает такой тип производства, в котором нет ничего лишнего, где система работает с минимальным количеством запасов и высоком уровне качества в противоположность традиционному подходу к производству, накапливающему запасы в том числе содержащие дефектные детали.

Далее концепция бережливого производства трансформировалась в идею бережливого мышления, предлагающего применение принципов бережливости к любому производству или сфере услуг.

В России существовала система научной организации труда, идеи которой перекликаются с основами TPS. Одним из основоположником в СССР в данном направлении был Алексей Гастев. В своей книге 1922 года «Как надо работать» Гастев описывал те правила, которых должен придерживаться рабочий при организации производственного процесса (соблюдение порядка на рабочем месте, равномерная загрузка и т.д.). Эти правила перекликаются с TPS.

В настоящее время, бережливое производство получает все большее распространение в России. С каждым годом растет количество компаний, внедряющих эти подходы.

Вот только некоторые компании, стремящиеся стать бережливыми

Пионером стала «Группа ГАЗ», одна из первых в России внедривших TPS. Благодаря этому компания сегодня продает в 5 раз больше автомобилей, производительность труда выросла в 4 раза, а количество производственных площадей удалось сократить на 100 тыс. кв.м.

История бережливого производства, предпосылки его появления

Первые идеи и предпосылки бережливого производства

В 1920-х годах в Соединенных Штатах Америки Генри Форд начал впервые применять идеи бережливого производства (lean manufacturing). В тот же период А.К. Гастев в СССР разработал и запустил систему Научной Организации Труда (НОТ), в основе которой лежали схожие идеи. Принципы и идеи бережливого производства тогда значительно опережали время и не были восприняты деловым сообществом.

Основателем концепции бережливого производства в ее современном понимании является японский специалист Тайити Оно, который разработал производственную систему для компании Toyota (Toyota Production System, TPS) в 1950-е годы. Коллега Оно, Сигео Синго, внес существенный вклад в развитие теории и практики бережливого производства, разработав метод быстрой переналадки (SMED), предназначенный для устранения потерь. Другой японский специалист в области бережливого производства, Масааки Имаи, был первым, кто стал распространять философию Кайдзен, идеи которой вытекают из концепции бережливого производства.

Развитие и распространение бережливого производства

Замечание 1

Производственная система компании Toyota стала получать распространение на Западе в 1980-е годы. Американские специалисты изучили систему, разработали на ее основе полноценную концепцию и назвали ее «lean production». Данный термин был впервые предложен американским консультантом Джоном Крафчиком.

Появление идей бережливого производства в компании Toyota, занимающейся производством автомобилей, способствовало ее первоначальному распространению среди подобных, дискретных производств. Позднее lean-концепция была адаптирована под нужды процессного производства и стала применяться во множестве различных отраслей. Сейчас бережливое производство активно применяется предприятиями торговли, сферы услуг, здравоохранения, образования и во многих других видах деятельности.

Постепенно концепция бережливого производства распространилась во всем мире и превратилась в международную философию. Согласно исследованиям Week Magazine, именно практики и инструменты бережливого производства способствовали развитию многих производственных предприятий США. Концепция бережливого производства успешно применяется также крупнейшими предприятиями Индии и Китая.

Постепенное развитие и распространение концепции бережливого производства и ее инструментов по всему миру привело к появлению lean-культуры. Идеи бережливого производства захватывают не только саму организацию, но и ее партнеров, поставщиков и клиентов, что приводит к распространению концепции на общество в целом.

Развитию lean production способствует проведение различных международных и региональных мероприятий, конференций. В США и Англии существуют специализированные институты, которые занимаются организацией соответствующих мероприятий – Lean Enterprise Institute и Lean Enterprise Academy. В некоторых странах внедрение бережливого производства поощряется и поддерживается государством.

Бережливое производство в России

Широкое применение идей бережливого производства началось в России после проведения Первого Российского Lean-Форума в 2006. Местом проведения форума стал город Екатеринбург, где годом позже состоялся Второй Российский Lean-Форум.

Однако впервые инструменты бережливого производства стали использоваться российскими производственными предприятиями несколько раньше. Пионерами российского бережливого производства являются автомобильные производители, как и во всем мире – Горьковский автомобильный завод, Волжский автомобильный завод, КАМАЗ.

Пример 1

В числе других организаций, применявших принципы бережливого производства одними из первых:

- Русал,

- ЕвразХолдинг,

- Еврохим,

- ВСМПО-АВИСМА,

- ОАО «КУМЗ»,

- Северосталь-авто,

- Тутаевский моторный завод.

Принципы бережливого производства — описание, история и особенности :: SYL.ru

Для сокращения затрат часто используются принципы бережливого производства, которые предполагают исключение действий, которые не способны добавить потребительской ценности. При оптимизации бизнеса все сотрудники должны быть четко ориентированы на потребителя. Такая система подхода может не только изменить ситуацию в лучшую сторону, но и установить совершенно новый уклад.

Исторические данные

Основаны принципы бережливого производства на предприятии были в середине прошлого века японским инженером. Существенный вклад в развитие концепции внес его коллега, создавший технологию быстрой переналадки. Первый из них знал способы устранения потерь, а второй – варианты воплощения их в жизнь.

Позже американские ученые исследовали систему и начали активно использовать ее под своим названием. Сначала концепцию применяли только в отраслях, имеющих дискретное производство. К таковым, например, относится автомобилестроение. Однако постепенно принципы сумели приспособить к процессному производству. Позднее основные идеи стали активно использоваться в торговле и других сферах жизнедеятельности.

Основной смысл концепции

Отправной точкой принципов бережливого производства является оценка ценности выпускаемого продукта для конкретного потребителя на каждой стадии его создания. Основная цель концепции заключается в создании такой ситуации, при которой будет обеспечиваться непрерывное устранение потерь. Убираются действия, потребляющие в той или иной степени ресурсы, но не формирующие ценности.

К примеру, рядовому потребителю не нужно, чтобы изготовленный продукт или его элементы находились в складском помещении. Однако при обычной системе управления все затраты, связанные с различными косвенными издержками, перекладываются на потенциального клиента. Концепция предполагает разделение всей деятельности предприятия на отдельные операции. Из них планомерно исключаются процессы, не добавляющие ценности.

Существующие виды потерь

Использование принципов бережливого производства должно привести к предотвращению основных потерь. Их следует не только устранить, но и предупредить возможность появления в будущем. Основная задача менеджмента заключается в оптимизации производственного процесса.

Выделяют семь видов потерь, связанных со следующими моментами:

- перепроизводством;

- временем ожидания;

- наличием лишних стадий обработки;

- изготовлением бракованной продукции;

- осуществлением ненужных передвижений;

- существованием лишних запасов;

- транспортировкой.

Основной проблемой считается перепроизводство. Один из наиболее простых путей увеличения получаемой прибыли заключается в наращивании производительности. При этом часто забывают, что количество изготавливаемой продукции определяется спросом. Рано или поздно выпускаемый товар скапливается в большом объеме на складе.

Рассмотрение базовых принципов бережливого производства

Концепция направлена на организацию оптимального производственного процесса. В одной из известных книг излагается информация о том, как этого можно достичь. В расчет берется 5 принципов бережливого производства по этапам:

- Определение ценности изготавливаемого продукта.

- Установление потока формирования ценности производимого продукта.

- Обеспечение непрерывности процесса.

- Предоставление потребителю возможности вытягивания продукта.

- Стремление к совершенствованию.

К этому следует отнести достижение высокого качества и формирование долговременных отношений с конечными потребителями. Это достигается за счет деления рисков, денежных затрат и информационных источников.

Принцип вытягивания в бережливом производстве предполагает подачу материальных ресурсов на другую технологическую операцию по мере необходимости. В этом случае нет жесткого графика перемещения материальных потоков.

Основные методы достижения

Существует ряд инструментов, посредством которых концепция воплощается в жизнь:

- Канбан представляет собой систему организации и снабжения производственного процесса. С ее помощью можно передать продукт на следующую технологическую стадию точно в срок. При таком варианте существует равновесие между поставками и потребительским спросом.

- Кайдзен – специальная японская практика, которая делает акцент на постоянном совершенствовании технологических процессов. Улучшается не только производство, но управление. Модернизация затрагивает рабочих и руководящий состав, при этом не требуются большие материальные затраты.

- Пока-екэ – способ предотвращения ошибок. Метод подразумевает предохранение предметов пользования от неосторожных действий человека в процессе производства.

- Быстрая переналадка – метод, заключающийся в сокращении различных издержек и потерь при переоснащении оборудования. Изначально такая система нашла применение при оптимизации операций, касающихся замены штампов и последующей переналадки определенных приборов.

- Принципы бережливого производства 5S позволяют максимально эффективно организовать рабочее пространство. Система предполагает четкое разделение вещей, их правильное хранение, стандартизацию, точное соблюдение установленных правил, поддержание чистоты. Концепция нацелена на уменьшение количества несчастных случаев, повышение качества выпускаемой продукции, формирование комфортного микроклимата, улучшение производительности труда и унификацию рабочих мест.

- Система всеобщего ухода за оборудованием состоит из ряда методик, которые необходимы для постоянной готовности станка к осуществлению операций. Общая эффективность используемых механизмов рассчитывается с учетом степени готовности, уровня интенсивности и качества.

- Поток единичных изделий позволяет производить обработку материалов, услуг и счетов по мере их поступления. В отдельных случаях система может быть не очень выгодна или физически неосуществима.

Фазы внедрения

Существуют специальные принципы внедрения бережливого производства. Их можно разделить на три основные фазы, которые должны реализовываться в определенной последовательности:

- Процесс изучения спроса. Сначала следует определить, к какой категории относятся потребители, какие требования они предъявляют. Из применяемых инструментов лучше всего подходят расчеты питча, времени такта, а также буферных и страховых резервов.

- Стадия достижения непрерывности потока ценности. Фаза предполагает принятие определенных мер, позволяющих обеспечить потребителей необходимой продукцией своевременно и в нужных количествах. Для этого осуществляется обеспечение равновесия в загрузке линий производства, планировка рабочих участков и ряд других мероприятий.

- Фаза сглаживания позволяет добиться сбалансированного распределения объемов проводимых работ непосредственно по определенным интервалам времени (по дням, месяцам). На этом этапе привлекаются логисты, используются доски для рассмотрения новых идей.

При каких условиях внедрение может быть успешным?

Чтобы внедрение принципов бережливого производства на предприятии прошло успешно, должны соблюдаться определенные условия:

- В первую очередь должен быть учрежден план обучения и повышения квалификации сотрудников с учетом специфики хозяйствующего субъекта. Все организации располагают различными ресурсами, финансовыми возможностями и потребностями. Все люди имеют разные знания, навыки и опыт. При планировании обучающего процесса все это должно учитываться.

- В ходе внедрения концепции необходимо применять полный набор средств и ресурсов, которые пригодны для большей части сотрудников. Одни люди предпочитают посещать учебные курсы, а другие – наблюдать за действиями своих коллег.

- Следует получить информацию путем проведения эталонного тестирования. Этап обучения сотрудников подразумевает развитие творческих способностей. Важно научить служащих выходить за рамки конкретного предприятия, чтобы эффективно вести дела. Они должны уметь находить варианты приложения свежих идей в условиях собственной организации.

Проявление в отраслях

Главные принципы бережливого производства отчетливо прослеживаются во многих отраслях. Концепция позволяет повысить эффективность рабочего процесса:

- Бережливое здравоохранение представляет собой комплекс мероприятий, позволяющий сократить временные затраты медперсонала. Это не относится к непосредственному оказанию помощи пациентам.

- Бережливое строительство – это специальная управленческая стратегия, нацеленная на повышение эффективности возведения объектов. Каждый этап рассматривается отдельно.

- Бережливая логистика – вытягивающая система, сочетающая в себе всю сеть поставщиков, участвующих в потоке формирования ценности.

Заключительная часть

Грамотное воплощение основных принципов бережливого производства на предприятии предоставляет возможность осуществить повышение эффективности его работы. Оптимизировать бизнес можно только за счет максимальной ориентации на определенные категории потребителей и вовлечения всех сотрудников в этот процесс.

История Бережливого производства | LEANRUS Бережливое производство.Гравитационные стеллажи. Тележки. Производственная тара. Решения для внутрипроизводственной логистики. Автоматизация производства.

Бережливое производство или Lean manufacturing или Lean production – это определение было введёно в научный оборот Джоном Крафчиком в книге “Машина, которая изменила мир”, которая вышла в 1990 году. Однако истоки зарождения философии бережливого производства восходят к началу двадцатого века.

Всем известный Генри Форд в 1913 году внедрил первую в мире модель производственного цикла, в основу которого легло перемещение обрабатываемого изделия между процессами при помощи конвейера.

Понятие работы, которая не добавляет ценности, впоследствии заключённого в термин MUDA, было введено Франком Гилбертом (1868-1924 гг.), который однажды заметил, что каменщик, возводящий стену, производит побочное действие: наклоняется, чтобы взять следующий кирпич. После изучения действий, необходимых каменщику для выполнения данной работы Франк Гилберт предложил складывать кирпичи на тумбу рядом с рабочим. Такое, на первый взгляд, простое решение проблемы привело к увеличению в ТРИ РАЗА! скорости выполнения работы и значительному снижению затрачиваемых на неё усилий.

Вкратце, что такое MUDA представлено на следующем слайде.

- Что такое MUDA

В 1934 году, в Японии было проведено перепрофилирование фирмы Тойода. Отныне компания стала называться Тойота, и основной продукцией, выпускаемой на её заводах, стал не текстиль, а автомобили. Киширо Тойода – основатель Тойота Мотор корп., руководил отливкой двигателей, и постоянно обнаруживал всё новые и новые проблемы, связанные с их производством. По его мнению, интенсивное изучение каждой стадии производственного процесса – это основное направлением в повышении качества. В 1936, фирма Тойота выиграла свой первый тендер на производство грузовиков, в ходе выполнения данного заказа, в технологическом процессе производства машин были выявлены новые проблемы. Необходимость их решения, подвигла Киширо Тойдода на создание “КАЙДЗЕН” групп, задачей этих групп было непрерывное изучение всех стадий производственного процесса с последующей разработкой и внедрением методов его усовершенствования, причем усовершенствование не останавливалось и проходило постоянно, это так называемая система 5S или 5C подробнее о ней в разделе Принципы бережливого производства.

После войны, в Японии уровень спроса в экономике находился на низком уровне, и понижение себестоимости производимой на Японских заводах продукции посредством эффекта масштаба не представлялось возможным. Побывав в США и ознакомившись с системой работы супермаркета, Таиши Оно – отец основатель Производственной системы Тойота, пришёл к выводу, что производство продукции должно основываться не на планируемых объёмах продаж (стратегия выталкивания), а на реальном спросе (стратегия вытягивания).

Именно Таиши Оно объединил все передовые методы повышения эффективности производства в стенах завода Тойота. На базе разработок уже существовавших научных школ, Таиши Оно построил свою собственную, уникальную систему, которая получила название Производственная система Тойота или Toyota Production System (TPS).

Основанная на Производственной системе Тойота, система бережливого производства включает в себя множество разных методов повышения эффективности производства.

Впоследствии Таиши Оно спрашивали, что вдохновило его на создание Производственной системы Тойота, на что он отвечал: Я узнал всё это из книги Генри Форда. Однако именно масштаб, точность и постоянное непрерывное совершенствование позволили ей стать основополагающим элементом Бережливого производства, основное преимущество которого заключается в следовании своему собственному золотому правилу: Максимальный эффект достигается лишь при непрерывном совершенствовании А как, например, можно непрерывно совершенствовать рабочее место оператора на линии, если его оно представляет цельно сварной верстак, как первом фото в статье рабочие станции ? Да никак! Все верно! Именно поэтому с материалами трубной модульной системы LeanRUS вы всегда сможете за несколько часов собрать любую требуемую конструкцию, например гравитационные стеллажи.

Причем самое интересное, что данную систему нельзя навязать, её должен понимать и осознавать каждый сотрудник предприятия от оператора с линии до топ менеджера.

Введение в Бережливое производство — Психология бизнеса и саморазвития

Для того, чтобы научиться различать затраты в концепции Бережливого производства, нужно научиться определять, что именно является ценным для клиента. В те времена автопроизводители уже активно использовали техники социальных опросов при разработке новых моделей. На потребителей обрушивались миллионы вопросов и они старались, как могли, отвечать, чтобы они хотели иметь в своей новой машине. Автопроизводители это реализовывали в новых версиях, а вот потребители не всегда потом покупали то, что отмечали в предыдущих опросах. Японцы использовали для разработки новых продуктов не принцип потребительских желаний, а концепцию потребительской ценности. Ценностью является только то, что клиент хотел бы видеть в своей машине и готов за это заплатить. Функциональность, которую хотелось бы иметь в машине, но в которой потребитель не видит никакой ценности — смело можно отнести к потерям, в концепции Lean это избыточное производство. Получается, что основа концепции Лин — это умение определять что именно добавляет потребительскую ценность в продукте, а что просто издержки.

Поняв потребительскую ценность, можно и нужно проанализировать весь поток ее создания. Таким образом, мы сможем выявить огромный пласт работ, которые мы делаем по каким-то причинам, но они никак не влияют на создание потребительской ценности. Многие из этих процессов вспомогательные, обслуживающие, от которых просто так не откажешься, но, регулярно переосмысливая и анализируя весь бизнес-процесс, можно всегда найти потенциал к улучшению. И только после того, как мы определили потребительские ценности, проанализировали поток их создания, мы можем вернуться к выявлению непроизводственных растрат. Понятно, что перевозка материалов, сама по себе, не создает ценности для клиента, но, взглянув на весь поток, можно попробовать найти решение, при котором материалы будут перевозиться с места на место 2–3 раза, а не 10 и более, как это было раньше. Оптимально расставленное оборудование, которое уменьшает время хождения сотрудников между станками, может сэкономить достаточно много времени и сил. Своевременное обслуживание оборудования может снизить вынужденный простой и т.д. Сейчас концепция Бережливого производства обросла множеством методов и техник, которые имеют свои названия, и для каждого типа растрат есть накопленный опыт и методики их сокращения.

Борьба со складскими запасами, переход на работу «точно во время», концепции быстрой перенастройки оборудования — все это нас подводит к одной из ключевых идей Лин продакшн — принципу вытягивания. Для того, чтобы не затоваривать склад готовой продукции, нужно стремиться к тому, чтобы производить товар максимально быстро тогда, когда он точно требуется клиенту. Для примера можно сравнить технологические процессы столовой и ресторана. Первые сначала наготовили сколько планируют продать в течении дня, если меньше, то часть клиентов уйдет в другую столовую, если больше — то в конце дня нужно будет излишки выкинуть. В случая же с рестораном — повар начинает готовить сразу, как только официант приносит заказ. Да, для ускорения времени приготовления, он может использовать полуготовые ингредиенты. В первом случае — это принцип «проталкивания». Произвести партию продукции, а потом «протолкнуть» ее на рынок. Во втором случае — «вытягивания», непосредственно заказ клиента инициирует процесс доставки, вытягивает требуемый продукт. Данный принцип может применяться и к производству, и к дистрибуции товаров. Не всегда возможно организовать по принципу «вытягивания», иногда эффективны какие-то комбинированные стратегии.

Ну, и заключительным принципом Бережливого производства будет то, что это не проект. У данного пути есть начало, но нет конца. Компания, вставшая на путь совершенствования своей деятельности, становится приверженцем данных принципов и продолжает развивать и совершенствовать их все время. В концепции Лин это называется японским словом Кайдзен, которое обозначает непрерывное совершенствование. Кайдзен является одной из техник Бережливого производства, но, помимо этого, внесло и вносит большой вклад в науку бизнес администрирования, а также бизнес-психологии.

Бережливое производство — Википедия

Бережли́вое произво́дство (от англ. lean production, lean manufacturing — «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена.

Основные аспекты

Отправная точка концепции — оценка ценности продукта для конечного потребителя, на каждом этапе его создания. В качестве основной задачи предполагается создание процесса непрерывного устранения потерь, то есть устранение любых действий, которые потребляют ресурсы, но не создают ценности (не являются важными) для конечного потребителя. В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota — muda (яп. 無駄 муда), означающий всевозможные затраты, потери, отходы, мусор. Например, потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а также все расходы, связанные с переделкой, браком, и другие косвенные издержки перекладываются на потребителя.

Виды потерь

Тайити Оно (1912—1990), один из главных создателей производственной системы компании Toyota, выделил 7 видов потерь:

- потери из-за перепроизводства;

- потери времени из-за ожидания;

- потери при ненужной транспортировке;

- потери из-за лишних этапов обработки;

- потери из-за лишних запасов;

- потери из-за ненужных перемещений;

- потери из-за выпуска дефектной продукции.

Тайити Оно считал перепроизводство основным видом потерь, в результате которых возникают остальные. Джеффри Лайкер, исследователь производственной системы Toyota (наряду с Джеймсом Вумеком и Дэниелом Джонсом), в книге «Дао Тойота» добавил ещё один вид потерь:

- нереализованный творческий потенциал сотрудников.

Также принято выделять ещё два источника потерь — muri (яп. 無理 му́ри), — перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью и mura (яп. 斑 му́ра) — неравномерность выполнения операции, например, прерывистый график работ из-за колебаний спроса.

Основные принципы

Джеймс Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» излагают суть бережливого производства как процесс, который включает пять этапов:

- Определить ценность конкретного продукта.

- Определить поток создания ценности для этого продукта.

- Обеспечить непрерывное течение потока создания ценности продукта.

- Позволить потребителю вытягивать продукт.

- Стремиться к совершенству.

Среди других принципов выделяются: достижение превосходного качества (сдача с первого предъявления, система «ноль дефектов», обнаружение и решение проблем у истоков их возникновения), гибкость, установление долговременных отношений с потребителями (путём деления рисков, затрат и информации).

Производственная система Toyota основывается на двух базовых принципах: «точно вовремя» и принципе автономизации (autonomation)[уточнить]. Первый принцип требует, чтобы необходимые для сборки детали поступали на производственную линию строго в тот момент, когда это нужно, и строго в необходимом количестве с целью сокращения складских запасов.

Впоследствии в рамках концепции бережливого производства было выделено множество элементов, каждый из которых представляет собой определённый метод, а некоторые (например, кайдзен) сами претендуют на статус самостоятельной производственной концепции:

История

Основателем концепции «бережливого производства» считается Тайити Оно, создававший производственную систему в Toyota в 1950-е годы. Значительный вклад в развитие теории и практики бережливого производства внёс коллега и помощник Тайити Оно — Сигео Синго, создавший в числе прочего метод быстрой переналадки (SMED)[1]. И если Тайити Оно знал что нужно для устранения потерь, Сигео Синго знал как это осуществить.

Американские специалисты изучили систему и концептуализировали под наименованием lean production (lean manufacturing), термин «lean» был впервые предложен Джоном Крафчиком.[2] Сначала концепцию бережливого производства применяли в отраслях с дискретным производством, прежде всего в автомобилестроении. Затем концепцию адаптировали к условиям процессного производства. Позднее идеи «бережливого производства» стали применяться в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, системе образования, вооружённых силах, секторе государственного управления и во многих других видах деятельности.

Отраслевые варианты

Бережливая логистика (лин-логистика) — вытягивающая система логистики, объединяющая всю цепь поставщиков, задействованных в потоке создания ценности, в которой происходит частичное пополнение запасов небольшими партиями, основной показатель такой системы — совокупная логистическая стоимость (англ. total logistics cost, TLC).

Бережливое здравоохранение — концепция сокращения затрат времени медицинского персонала, не связанных непосредственно с помощью пациентам.

Lean-почта — в почтовом ведомстве Дании в рамках осмысления концепции бережливого производства проведена масштабная стандартизация всех предлагаемых услуг для повышения производительности труда, ускорения почтовых пересылок, для идентификации и контроля почтовых услуг введены «карты поточного создания их ценности», разработана и внедрена система мотивации почтовых служащих.

Бережливое строительство — управленческая стратегия в духе концепции «бережливого производства» в строительной отрасли, направленная на повышение эффективности всех этапов строительства.

Бережливая разработка программного обеспечения — адаптация принципов «бережливого производства» для разработки программного обеспечения.

Бережливое правительство[en], бережливый город — серия разнообразных концепций по применению принципов бережливого производства в государственном и муниципальном управлении, городском хозяйстве.

См. также

Примечания

Литература

- Вумек Джеймс П., Джонс Даниел Т. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. — М.,: «Альпина Паблишер», 2011. ISBN 978-5-9614-1654-1

- Вумек Джеймс П., Джонс Даниел Т., Рус Дэниел. Машина, которая изменила мир. — М.: Попурри, 2007. ISBN 978-985-483-889-2

- Голоктеев К., Матвеев И. Управление производством: инструменты, которые работают., — СПб.: Питер, 2008. ISBN 978-5-91180-599-9

- Тайити Оно. Производственная система Тойоты: уходя от массового производства. — М: Издательство ИКСИ, 2012. ISBN 978-5-903148-39-4

- Сигео Синго. Изучение производственной системы Тойоты с точки зрения организации производства. — М: ИКСИ, 2010. ISBN 978-5-903148-35-6

- Паскаль Деннис. Сиртаки по-японски: о производственной системе Тойоты и не только. — М. Издательство ИКСИ, 2007, ISBN 978-5-903148-04-2

- Ясухиро Монден. Система менеджмента Тойоты. — М. Издательство ИКСИ, 2007, ISBN 978-5-903148-19-6

- Лайкер Джеффри. Дао Toyota: 14 принципов менеджмента ведущей компании мира — М.,: «Альпина Паблишер», 2011. ISBN 978-5-9614-1590-2

- Шук Джон, Ротер Майкл. Учитесь видеть бизнес-процессы: Практика построения карт потоков создания ценности (2-е издание). — М.,: «Альпина Паблишер», 2008. ISBN 978-5-9614-0621-4

- Джордж Л. Майкл. Бережливое производство + шесть сигм. Комбинируя качество шести сигм со скоростью бережливого производства. — М: «Альпина Паблишер», 2007 ISBN 978-5-9614-0636-8

- Мэри Поппендик, Toм Поппендик. Бережливое производство программного обеспечения: от идеи до прибыли. — М.: Вильямс, 2010. ISBN 978-5-8459-1538-2

- Mark Graban. Lean Hospitals: Improving Quality, Patient Safety, and Employee Satisfaction (англ.) ISBN 978-1-4200-8380-4

- Майкл Вейдер. Как оценить бережливость вашей компании. Практическое руководство. ДЕАН, 2011

- Майкл Вэйдер. Инструменты бережливого производства. Мини-руководство по внедрению методик бережливого производства. Альпина Бизнес Букс, 2007 г.

- Царенко А. С. «Бережливое государство»: перспективы применения бережливых технологий в государственном управлении в России и за рубежом. Государственное управление. Электронный вестник Выпуск № 45. Август 2014 г.