История бережливое производство: Ошибка 404. Запрашиваемая страница не найдена

Бережливое произвдоство

Политика разработана в развитие Концепции бережливого жизненного цикла сложных технических систем (БЖЦ СТС) и направлена на удовлетворение потребностей следующих заинтересованных сторон:

— органов государственной власти;

— заказчиков и потребителей продукции, работ, услуг Общества;

— потребителей гражданской продукции и продукции двойного назначения;

— контрагентов, поставщиков;

— акционеров;

— персонала Общества.

Политика разработана с учетом решений Правительства РФ по вопросам организации и внедрения принципов бережливого производства в организациях оборонно-промышленного комплекса Российской Федерации и стратегических документов Общества.

Приоритетные направления деятельности

Высшее руководство Общества в качестве приоритетных направлений повышения эффективной деятельности Общества, основанных на принципах бережливого производства рассматривает:

достижение принципиально новых результатов по созданию, модернизации образцов вооружения военной и специальной техники, разработке продукции двойного и гражданского назначения, кратное увеличение объемов собственных работ, обеспечивающих устойчивое получение прибыли;

разработку, внедрение и постоянное улучшение СМБП в соответствии с требованиями ГОСТ Р 56404-2015 «Бережливое производство. Требования к системам менеджмента» и документов по стандартизации Общества;

Требования к системам менеджмента» и документов по стандартизации Общества;

сокращение всех видов потерь в процессах жизненного цикла продукции и услуг Общества и повышение операционной эффективности;

обеспечение внедрения требований СМБП в процессы жизненного цикла продукции и услуг номенклатуры Общества и реализацию принципов бережливого производства в отношениях «поставщик-потребитель» («заказчик-исполнитель») для сокращения времени и стоимости в цепи поставок продукции и услуг.

Задачи Общества по повышению эффективности деятельности, основанных на принципах бережливого производства

1. Восстановить ведущую роль Общества как головной системообразующей организации по созданию стратегических информационных систем, обеспечивающей проведение единой и сбалансированной научно-технической политики.

2. Сохранить лидирующие позиции в области развития стратегических информационных систем, в том числе создания единого информационного пространства стратегических информационных систем, на основе имеющихся компетенций, аппаратурно-программной моделирующей и испытательной базы.

3. Овладеть новыми компетенциями и обеспечить устойчивое присутствие в областях решения навигационных задач, применения автоматизированных информационных систем и технологий.

4. Обеспечить интеграцию научно-технического потенциала организаций-соисполнителей работ, привлекать их исследовательскую и лабораторно-стендовую базу для достижения синергетического эффекта в деятельности при создании образцов вооружения военной и специальной техники, продукции двойного и гражданского назначения.

Цели Общества в области бережливого производства на 2020 год

· Полное обеспечение исполнения условий государственных контрактов (договоров) и удовлетворения требований заказчиков (потребителей), акционеров Общества и других заинтересованных сторон.

· Развитие и непрерывное совершенствование научно-технической и финансово-хозяйственной деятельности Общества, обеспечивающих разработку уникальных продуктов, на уровне мировых аналогов, а также повышение эффективности выполняемых работ и снижение издержек.

· Вовлечение работников Общества в процессы постоянного улучшения форм и способов исполнения работ, организация эффективного, высокопроизводительного труда за счет развития и использования их потенциала и компетенций.

· Внедрение в практическую деятельность Общества методов и инструментов бережливого производства.

Обязательства руководства

Высшее руководство Общества берет на себя ответственность за реализацию настоящей Политики, создание условий для выполнения её положений и разъяснения сути для обеспечения понимания и поддержки всеми работниками.

Высшее руководство Общества обязуется:

· обеспечить соответствие СМБП требованиям государственных стандартов и стандартов Общества;

· постоянно улучшать СМБП.

Бережливое производство

Бережливое производство в Технопарке «Импульс»

Чтобы быть первым, нужно постоянно совершенствовать свои знания и не бояться вызовов. Чтобы быть первым на рынке, необходимо непрерывно улучшать качество и снижать себестоимость продуктов и услуг. Важнейшей частью конкурентоспособности Технопарка «Импульс» на рынке навесного оборудования является реализованная на предприятии система бережливого производства, направленная на совершенствование производственных процессов и всей деятельности завода в целом.

Чтобы быть первым на рынке, необходимо непрерывно улучшать качество и снижать себестоимость продуктов и услуг. Важнейшей частью конкурентоспособности Технопарка «Импульс» на рынке навесного оборудования является реализованная на предприятии система бережливого производства, направленная на совершенствование производственных процессов и всей деятельности завода в целом.

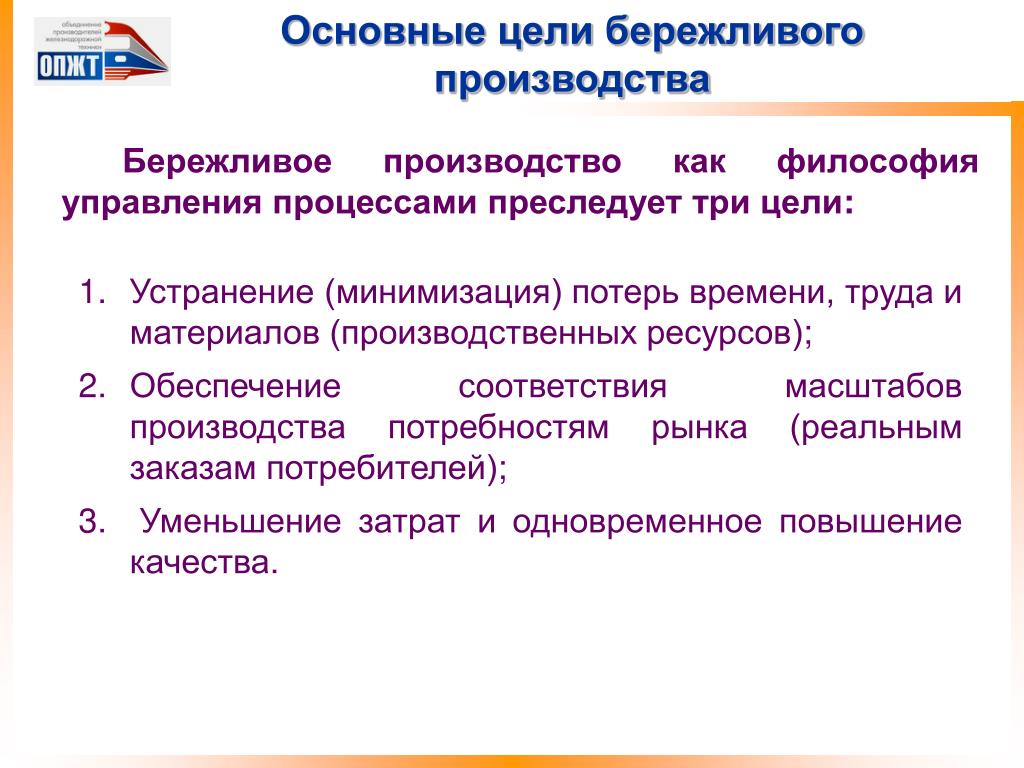

Концепция бережливого производства получила широкое распространение среди ведущих мировых производителей. Она направлена на обеспечение бездефектного производства путем устранения всех видов производственных потерь.

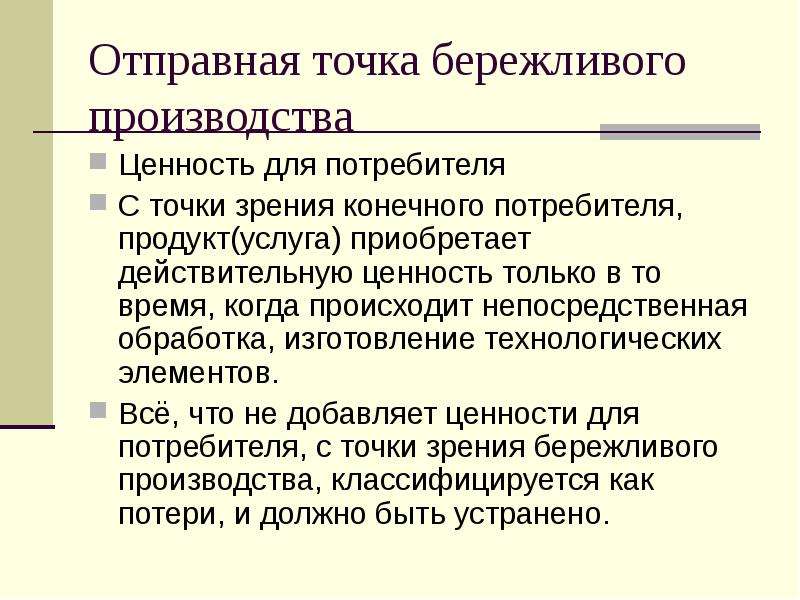

Немного теории. На любом предприятии существует семь видов потерь: перепроизводство, переделка и брак, лишние этапы обработки, лишние перемещения людей, ненужная транспортировка, ожидание, избыточный запас. Позже в концепцию бережливого производства был добавлен и восьмой вид потерь — нереализованный потенциал людей. Очевидно, что все потери ведут к лишним затратам и не добавляют ценности продукту.

Как избежать потерь на производстве?

В Технопарке «Импульс» работает Отдел развития производственной системы, деятельность которого направлена на оптимизацию производственных процессов и повышение культуры производства. Целью работы отдела является создание единой системы стандартов с применением лучших мировых практик и доведение этих знаний до каждого сотрудника технопарка.

Сотрудники отдела организуют производственный процесс в Технопарке «Импульс» с помощью инструментов бережливого производства с минимальными затратами и максимальной эффективностью.

Инструменты бережливого производства

Ключевым инструментом бережливого производства является принцип «кайдзен» — процесс непрерывного улучшения деятельности предприятия, в который вовлечены все без исключения сотрудники компании — от руководителей до рабочих. Руководство играет важную роль во внедрении данного подхода, поскольку демонстрирует свою вовлеченность и самодисциплину. «Кайдзен» — это стремление к высочайшему качеству во всем — от порядка на рабочем месте до взаимоотношений с конечными потребителями.

Ежедневные, пусть небольшие, но постоянные улучшения постепенно сводят уровень потерь к минимуму, повышают качество продукции и безопасность труда, улучшают психологическую обстановку в коллективе.

Всеобщее обслуживание оборудования — другой важнейший инструмент, реализованный в Технопарке «Импульс» для повышения эффективности производственного процесса. Принципом данной системы является плановая проверка сотрудником основных технических показателей своего станка перед началом работы. Это позволяет предотвратить возможность неожиданной поломки, переналадки или регулировки оборудования, а также снижения скорости его работы.

На каждом участке производства в Технопарке «Импульс» реализована система производственного анализа — наглядная демонстрация плановых и фактических показателей участка, статистика расходов и существующих задач. На основании этих данных формируется лист «проблем и решений», вносить изменения в который может любой работник участка. Это позволяет каждому сотруднику знать текущее положение вещей на своем участке и предпринимать шаги при необходимости его исправления.

Это позволяет каждому сотруднику знать текущее положение вещей на своем участке и предпринимать шаги при необходимости его исправления.

Люди — главный потенциал предприятия

Первостепенной задачей системы бережливого производства является благополучие людей, работающих на предприятии. Мы заинтересованы в том, чтобы каждый сотрудник Технопарка «Импульс» приходил на работу с желанием совершенствоваться и расти профессионально, с уверенностью в себе и в своем будущем. Только внимательное отношение к людям, возможность их участия и влияния на производственные процессы предприятия дает самый лучший результат — рост производительности, снижение себестоимости и повышение качества продукции.

Продукция Impulse — создана людьми, создана для людей!

История из гембы | WKazarin.ru

Джон Миллер из Gemba Academy рассказал эту историю в одной из заметок в блоге. Историю о том, как легко можно найти решение, если искать его в гембе.

Привожу перевод части заметки.

“История относится к тому времени, когда я начинал в качестве консультанта, работая в компании из 50 человек. После серии небольших успехов в отделах отгрузки, сборки электроники, контроля качества, продаж и инжиниринга, наконец, пришло время спускаться в отдел пневматики. Эти люди обращались с самыми тяжелыми деталями. Они были самыми мускулистыми и самыми опытными сотрудниками компании. Они отлично работали в сложных условиях и гордились этим. В отличие от более новой, лучше освещенной и большой производственной площади наверху, команда пневматиков выполняла нестандартные работы с небольшим объемом, часто смотря сверху вниз на инженеров, чьи чертежи требовали невозможного. Эта команда получала наименьшую поддержку от руководства, потому что, с одной стороны, продукты верхней площадки были будущим для компании, а, с другой стороны, команда внизу была очень тихой и компетентной. Менталитет в пневматике был таким: «У нас нет больших проблем. Занимайтесь своим лином наверху».

Команду управления это устраивало, но не меня.

Если где-то требуется, чтобы консультант подходил с уважением, смирением и сдержанной настойчивостью, то это было именно здесь. По моему, их дух можно было охарактеризовать фразой «мы всегда делали больше с меньшими затратами», и это было правильным для стартапа, но выглядело как «меньше, чем требуется для выполнения работы без выгорания». Мы сделали несколько небольших улучшений здесь и там. Они перенесли инструменты и расходные материалы в подходящие места, дублировали некоторые необходимые предметы, которые они не просили из-за излишней скромности или гордости, сконструировали приспособления, перепроектировали свою рабочую зону и запустили программу перекрестного обучения. Они высоко оценили то, что им было дано время и возможности работать над улучшениями. Но они по-прежнему скептически относились к потоку единичных изделий и концепции вытягивания.

Через несколько месяцев после начала нашей работы это подразделение было единственной частью компании, которое работало в режиме партий и очередей. Однажды я спросил их: «Что мешает вам попробовать поработать в потоке единичных изделий?» Я узнал, что есть испытательный прибор. У компании был только один. Это было дорого. Его делили с производственной командой верхней площадки. Когда им нужно было использовать его, они собирали партию готовых продуктов для тестирования и поднимались наверх, чтобы одолжить испытательный прибор.

Однажды я спросил их: «Что мешает вам попробовать поработать в потоке единичных изделий?» Я узнал, что есть испытательный прибор. У компании был только один. Это было дорого. Его делили с производственной командой верхней площадки. Когда им нужно было использовать его, они собирали партию готовых продуктов для тестирования и поднимались наверх, чтобы одолжить испытательный прибор.

«Что, если мы сможем получить тестер для вашего отдела?» – упорствовал я. «Что-нибудь еще помешает вам запустить эксперимент с потоком единичных изделий?» Это было нелепое предложение, они насмехались. Они никогда не купят нам наш собственный тестер.

«Почему бы нам не спросить верхний сборочный цех, можем ли мы на какое-то время одолжить его, чтобы проверить концепцию потока единичных изделий?» – они загудели с еще большим сомнением.

Наконец один из руководителей команды вышел вперед: «Хорошо, я пойду спрошу».

Пока мы ждали, один из старших механиков сказал мне, что это бесполезно. Они никогда не дадут переместить этот тестер. И в любом случае, у нас есть материалы, которые мы закупаем, а есть те, которые делаются здесь, поверьте мне.

Они никогда не дадут переместить этот тестер. И в любом случае, у нас есть материалы, которые мы закупаем, а есть те, которые делаются здесь, поверьте мне.

Наш посланник вернулся через несколько минут. Он катил тестер на тележке со странным выражением на лице. «Они сказали, что никогда не используют это. Мы можем оставить тестер себе». Все были ошеломлены. Была долгая тишина. Должно быть, люди думали: «Почему мы раньше никогда не спрашивали?» и «Что заставило нас думать, что мы не можем иметь нужных нам инструментов?» Или, возможно, даже «Ну, я в замешательстве».

Руководитель группы закатил тестер в пустое место в поточной линии. Когда остальные кивнули в знак согласия, он сказал: «Давайте попробуем».

Это был простой вопрос: «А что если…?». Что нужно сделать, чтобы производить по одной штуке? Какие инструменты, материалы, материалы, планировка и навыки нам для этого понадобятся? Их команда собирала эти вещи понемногу. Они застряли на тестере. В этом случае для того, чтобы получить собственный тестер, нужно было просто задать вопрос, могут ли они его одолжить. Из-за изменений в дизайне и выпуска новых моделей команда наверху больше не использовала этот тестер. Это был приятный сюрприз. Но это не редкость в процессе постоянного совершенствования. Когда мы не идем смотреть, когда не спрашиваем почему, мы настраиваемся на всевозможные сюрпризы. Процессы становятся хуже. Предположения становятся недействительными. Вещи меняются.

Из-за изменений в дизайне и выпуска новых моделей команда наверху больше не использовала этот тестер. Это был приятный сюрприз. Но это не редкость в процессе постоянного совершенствования. Когда мы не идем смотреть, когда не спрашиваем почему, мы настраиваемся на всевозможные сюрпризы. Процессы становятся хуже. Предположения становятся недействительными. Вещи меняются.

Урок этой истории состоит в том, что наше восприятие реальности часто отличается от фактической реальности гембы, и если просто пойти и посмотреть, то мы сможем найти неожиданные решения наших проблем.”

Комментарии к этой истории, как мне кажется, совершенно излишни.

Кому это может быть интересно

Узнать, кто эти люди…

КРАТКАЯ ИСТОРИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА | Виктор Мирный

История бережливого производства, как и любая другая, имела взлеты и падения в своем развитии.

https://53news.ru/images/wsscontent/articles/2020/02/ideya-berezhlivogo-proizvodstva-v-kartinkakh. jpg

jpg

https://53news.ru/images/wsscontent/articles/2020/02/ideya-berezhlivogo-proizvodstva-v-kartinkakh.jpg

В 1920-х годах в Соединенных Штатах Америки Генри Форд начал впервые применять идеи бережливого производства (lean manufacturing).

Г. Форд выступал за комплексный подход к организации производства, уделял много внимания «человеческому фактору», добивался высокой экономичности производства и обеспечения качества продукции. Ему также принадлежит заслуга в разработке принципов работы концерна на основе управления всеми стадиями производственного процесса из одного центра.

Г. Форд сумел одной фразой выразить сущность концепции бережливого производства: «В любой организации не должно быть ничего бесполезного».

В тот же период Алексей Капитонович Гастев в СССР разработал и запустил систему Научной Организации Труда (НОТ), в основе которой лежали схожие идеи.

Но главным «детищем» А.К. Гастева, безусловно, является ЦИТ (центральный институт труда), образованный в 1920 г. Историки связывают появление феномена ЦИТ с новой экономической политикой В.И.Ленина: необходимость в новых формах организации труда, его интенсификации и повышения качества продукции особенно остро возникла в СССР именно в связи с переходом к новой экономической политике. В 1921 г. Ленин провозглашает политику нэпа, в этом же году начинает действовать Центральный институт труда, возглавляемый Гастевым. В январе 1921 г. в выступлении на Первой Всероссийской конференции по НОТ будущий директор ЦИТ выдвигает на первый план необходимость создания «научно-боевого центра по организации труда». Деятельность такого центра должна развиваться по четырем основным линиям: технической, хозяйственно-экономической, психической и педагогической. Под руководством Гастева институт быстро превратился в ведущий исследовательский, учебный и практико-рационализаторский центр России в области научной организации труда, наделенный широкими полномочиями, такими как право непосредственного обращения в правительство, право созыва всероссийских съездов для координации работ по НОТ в общегосударственном масштабе и др.

Историки связывают появление феномена ЦИТ с новой экономической политикой В.И.Ленина: необходимость в новых формах организации труда, его интенсификации и повышения качества продукции особенно остро возникла в СССР именно в связи с переходом к новой экономической политике. В 1921 г. Ленин провозглашает политику нэпа, в этом же году начинает действовать Центральный институт труда, возглавляемый Гастевым. В январе 1921 г. в выступлении на Первой Всероссийской конференции по НОТ будущий директор ЦИТ выдвигает на первый план необходимость создания «научно-боевого центра по организации труда». Деятельность такого центра должна развиваться по четырем основным линиям: технической, хозяйственно-экономической, психической и педагогической. Под руководством Гастева институт быстро превратился в ведущий исследовательский, учебный и практико-рационализаторский центр России в области научной организации труда, наделенный широкими полномочиями, такими как право непосредственного обращения в правительство, право созыва всероссийских съездов для координации работ по НОТ в общегосударственном масштабе и др.

Сотрудники ЦИТ считали, что создание собственной концепции реорганизации труда на научной основе возможно в результате критического переосмысления всех теоретических достижений и практического опыта, накопленных в промышленно развитых странах. Однако принципы и идеи бережливого производства тогда значительно опережали время и не были восприняты деловым сообществом.

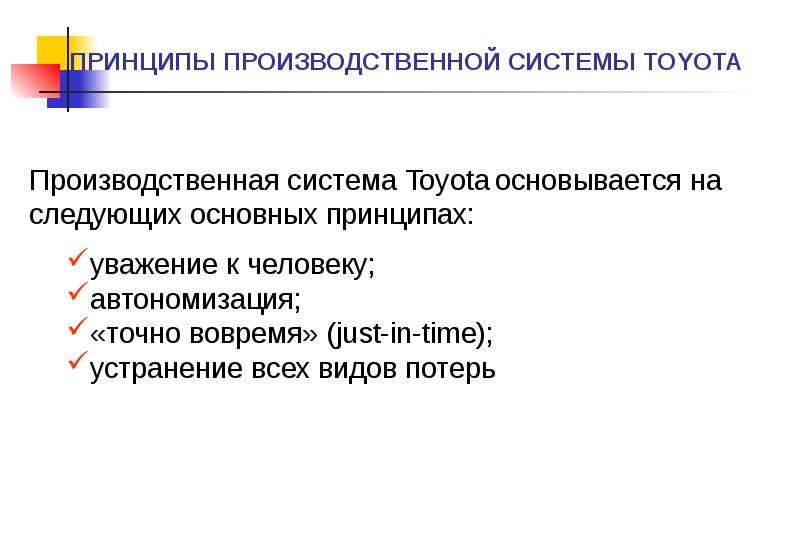

Основателем концепции бережливого производства в ее современном понимании является японский специалист Тайити Оно, который разработал производственную систему для компании Toyota (Toyota Production System, TPS) в 1950-е годы. Коллега Оно, Сигео Синго, внес существенный вклад в развитие теории и практики бережливого производства, разработав метод быстрой переналадки (SMED), предназначенный для устранения потерь. Другой японский специалист в области бережливого производства, Масааки Имаи, был первым, кто стал распространять философию Кайдзен, идеи которой вытекают из концепции бережливого производства.

Подобное внимание руководителей разных уровней и сфер деятельности, а также специалистов в области управления обусловлено самим определением Бережливого производства (англ. lean production) как прорывного подхода к менеджменту и управлению качеством, обеспечивающего долговременную конкурентоспособность компании без существенных капиталовложений, подкрепленным выдающимися результатами деятельности компании Toyota, прародителя данного подхода.

lean production) как прорывного подхода к менеджменту и управлению качеством, обеспечивающего долговременную конкурентоспособность компании без существенных капиталовложений, подкрепленным выдающимися результатами деятельности компании Toyota, прародителя данного подхода.

Статья написана с использованием открытых данных сети «Интернет».

ПОНРАВИЛОСЬ СТАТЬЯ? ПОДПИСЫВАЙТЕСЬ, СТАВЬТЕ ЛАЙКИ, ПИШИТЕ КОММЕНТАРИИ.

Бережливое производство — АО ПО УОМЗ

АО «Производственное объединение «Уральский оптико-механический завод» им. Э.С. Яламова»

является передовым наукоемким предприятием России в составе холдинга «Швабе». Одной из важнейших стратегических целей Общества является построение высокоэффективной производственной системы, позволяющей обеспечивать удовлетворенность потребителей, конкурентоспособность продукции и эффективность бизнеса. Для этих целей в начале 2012 года на заводе началось внедрение «Бережливого производства».

Внедрение бережливого производства позволяет добиться:

- Роста производительности труда;

- Увеличения срока использования оборудования в исправном состоянии;

- Снижения уровня незавершенного производства;

- Сокращения времени производственного цикла;

- Повышения уровня мотивации персонала;

- Роста качества выпускаемой продукции;

- Сокращения брака.

Все это, в конечном счете, отражается на росте конкурентоспособности предприятия и закреплении его позиций на рынках, а главное – на повышении уровня удовлетворенности потребителей и работников.

Основные направления работ по реализации системы Бережливого производства на ОАО «ПО «УОМЗ»

- Вовлечение сотрудников.

- Реализация системы планирования ERP и штрих-кодирования.

- Анализ логистики межцеховых и межоперационных перемещений.

- Создание и внедрение пилотных проектов по оптимизации производства.

- Реализация системы 5С в подразделениях.

- Визуализация.

- Стандартизация.

Состояние внедрения бережливого производства к 2017г.

На сегодняшний момент на Уральском оптико-механическом заводе разработана и утверждена Политика в области Бережливого производства. На предприятии внедрены и действуют национальные стандарты Российской Федерации серии ГОСТ Р «Бережливое производство».

Кроме того, благодаря работе сотрудников Объединения по развитию данной системы ежегодно:

- Проводится обучение сотрудников по методологии и инструментам Бережливого производства.

- Подается не менее 250 рационализаторских предложений.

- Достигается 100%-ое выполнение плана по снижению трудоемкости.

- Функционируют технологии бережливого производства в подразделениях, на рабочих местах и на всей цепочке создания ценности Объединения.

- Обеспечивается идентификация и прослеживаемость производств за счет внедренной системы штрих-кодирования.

- Реализуется планирование развития системы менеджмента бережливого производства и дорожное картирование желаемых результатов.

- Проводится аудит функционирования бережливого производства.

Благодаря внедрению системы менеджмента Бережливого производства и постоянному улучшения процессов Производственной системы наше Объединение успешно ведет деятельность при организации производства.

Список литературыГенератор кроссвордовГенератор титульных листовТаблица истинности ONLINEПрочие ONLINE сервисы |

| В нашем каталогеОколостуденческое |

Курс повышения квалификации «Бережливое производство в гостиничном сервисе» — Объявления — Новости — Филиал федерального государственного бюджетного образовательного учреждения высшего образования «Алтайский государственный университет» в г.

Белокурихе

Белокурихе

15 февраля 2021

Филиал АлтГУ в г. Белокурихе

Приглашаем пройти обучение на курсе повышения квалификации «Бережливое производство в гостиничном сервисе», который предназначен для руководителей предприятий санаторно-курортной и гостиничной сферы, руководителей подразделений и технических специалистов.

Начало занятий: 25 февраля 2021 года.

Продолжительность курса – 42 академических часа.

Слушатели курса получают удостоверение о повышении квалификации.

Наиважнейшей задачей управления сферой санаторно-курортных и гостиничных услуг является рост доходности бизнеса за счёт повышения лояльности клиентов. Решение этой задачи особенно актуально в условиях снижения потока гостей, связанного, как с ограничительными мерами из-за пандемии, так и по причине резкого сокращения платежеспособности населения, переходом на более низкий класс обслуживания или вообще отказом от ряда услуг.

Бережливое производство – это широкая управленческая концепция. Она направлена на устранение потерь и оптимизацию бизнес-процессов. Менеджмент бережливого производства максимально ориентирован на выявление меняющихся потребностей рынка и создание максимальной ценности для клиента при минимальных затратах ресурсов.

Программа курса

1. Бережливое производство в гостиничном сервисе.

2. Что такое «Бережливое производство».

3. История создания и развития концепции. Её создатели.

4. Разнообразие систем менеджмента. Краткий обзор и сравнение.

5. Бережливое производство – эффективнейшая система менеджмента. Достижения.

6. Главные принципы концепции.

7. Экономические достижения, полученные благодаря внедрению «Бережливого производства».

8. Четырнадцать пунктов программы.

9. Применение концепции в сфере услуг.

10. Бизнес-особенности в санаторно-курортном и гостиничном сервисе.

Бизнес-особенности в санаторно-курортном и гостиничном сервисе.

11. Болезни и препятствия на пути преобразований.

12. Отечественные примеры внедрения «Бережливого производства» и главные достижения компаний».

13. Потребитель услуги. Портрет.

14. Действия потребителя: найти, купить, получить услугу.

15. Действия производителя – процесс обеспечения услуги (все действия необходимые, чтобы продать и предоставить).

16. Практикум: Картирование процессов. Видение потерь. Поток создания ценности.

17. Что можно взять из концепции и как применить на практике.

18. Работа с персоналом предприятия.

19. Как вовлечь людей в процесс изменений.

История Lean — часть 4

В течение 20 -го века

концепция бережливого производства стала всемирным явлением из невероятного источника: небольшого

Японский производитель ткацких станков, который станет одним из самых известных в мире

и уважаемые производители автомобилей: Toyota.

Через

Производственная система Toyota (TPS), японский автопроизводитель воплощал идеи для

внесение улучшений в концепцию бережливого производства. Toyota была вдохновлена Фордом, который

вдохновлен Фредериком Тейлором и Томасом Эдисоном.Хотя Toyota, возможно,

самый влиятельный участник истории и современности

бережливого производства,

без вдохновения своих предшественников производственная система Toyota могла бы

не было возможно.

От скромных корней, производственная революция

Сакичи Тойода всегда был новатором, даже

в молодом возрасте 15 лет. Он читал все газеты и журналы, которые мог.

взять его в руки, пытаясь узнать о мире и о том, как он мог бы

влияние на него.В конце 1880-х, когда Тойде было чуть больше 20 лет, он заинтересовался

в ручных ткацких станках, которыми пользуются местные фермерские семьи. Он хотел найти способ

чтобы повысить свою эффективность, увидев, сколько людей могут

извлекайте выгоду из таких инноваций.

К осени 1890 года Тойода разработал свое первое успешное изобретение.

Он назвал его деревянным ручным ткацким станком Toyoda. Запатентован в 1891 г.

когда ему было всего 24 года. Через два года он открыл свой первый небольшой

завод, но он был вынужден закрыть его через год.

Отказавшись сдаваться, Тойода пошел жить к дяде, чтобы он

у него есть место, где можно остановиться, и время поработать над тем, что для него было самым важным: его

изобретения. Это принесло ему большой успех, и к 1894 году он начал

новая компания, известная как Toyoda’s Loom Works, Ltd., которая является пионером многих инноваций.

Одним из них был ткацкий станок. Ткацкий станок Toyoda, разработанный в 1896 году.

был первым в Японии, построенным из стали и дерева и приводившимся в движение паром. Это

был также оснащен инновационным механизмом автоматической остановки утка.Машина была

большой успех. Это было относительно недорого, и это сильно увеличило

производительность и качество. Следующие годы он провел, улучшая

Следующие годы он провел, улучшая

ткацкий станок. За это время успех Toyoda умножился.

В 1910 году Тойода уволился из Toyoda’s Loom Works, Ltd.

обзорная поездка в США и Европу. Он надеялся начать все сначала с

новые идеи. Именно в этой поездке Тойода встретил Форда и наблюдал за его процессом.

посеять семена того, чем станет Тойота.Поездка вдохновила его последний

изобретение: автоматический ткацкий станок и открытие совершенно новой компании под названием

Toyoda Automatic Loom Works, Ltd., которая позже станет Toyota

Корпорация Industries.

От

станки к автомобилям

Сакити Тойода, к сожалению, скончался в 1930 году. Его наследие и компания ушли.

своему сыну Киичиро Тойода. Скоро Тойоту узнают все.

Киитиро Тойода был очарован автомобилями. Итак, в 1936 году он решил

использовать компанию своего отца, чтобы начать производство автомобилей.Он знал, что он

хотел почтить память своего отца и сохранить название своего нового предприятия как Тойода, но ему нужен был

новый логотип, символизирующий переход компании к автомобилям. Он решил, что

Он решил, что

отличным способом привлечь внимание к компании было бы проведение конкурса

где люди могли представить для него новый дизайн логотипа. Вступили более 27000 человек

Конкурс! Однако одно выделялось среди остальных. Это был дизайн

который состоял из слова «Тойота» — без «д» — изображен

художественно в японском алфавите катакана.

Киичиро понравилось, потому что Toyota, в

Японский язык пишется восемью мазками, а Тойода — 10. Восемь — счастливое число, которое представляет

удача и процветание в японской культуре, и Киичиро хотел, чтобы это исходило

во всем его бизнесе. Кроме того, поскольку компания начала экспорт

сильно в США, они хотели имя, которое также находило отклик у других

языков. Руководство компании считало, что «Тойота» сошла с ума.

язычок намного проще, чем «Toyoda», поэтому был выбран этот дизайн.

Оно

и Shingo стимулируют развитие Lean

Переход Toyota к бережливому производству действительно начался с

участие Тайити Оно и Шигео Синго.

Оно

до Второй мировой войны работал в компании Toyoda Automatic Loom Company. В то время он сделал

связан с Сакити Тойода, и это привлекло его внимание Киичиро Тойода. В

В 1943 году Оно стал инженером-технологом автомобильной компании Toyota. Работал начальником цеха в двигателе

производственный цех завода на время.Однако из-за его новаторского

идей, он вскоре продвинулся по служебной лестнице, став руководителем компании.

Используя концепции Lean, американские новаторы

как Форд и Тейлор сыграли важную роль в победе союзников в войне.

Видя это, японские новаторы, особенно Тойода, заинтересовались

внедрение этих методов в повседневное производство. Оно был мужчиной для

работа.

Во время

в послевоенные годы компания вышла из конгломерата, в который все еще входили

Изначально производство ткацких станков было сосредоточено исключительно на автомобильной промышленности.О нет

был назначен менеджером механического цеха. Под его

смотреть, и с его идеями, концепции устранения отходов и создания ценности были

разработан и внедрен.

Во многом как Фрэнк и Лилиан

Гилбрета, человеческая сторона производства была особенно важна для Оно, который

передал все больший объем полномочий и контроля непосредственно работникам на

цех.

В 1950 году Toyota внедрила качество

кружки, в которых собирались группы сотрудников для решения проблем и обсуждения

способы улучшения производственного процесса компании.Под руководством Оно

и Shingo, эти круги качества привели к развитию знаменитого производства Toyota.

Система (TPS). Постоянное улучшение качества, технологий, корпоративной культуры,

производительность, безопасность и инновации были основой TPS. Они считали, что постоянное,

небольшие улучшения добавят к основным преимуществам, таким как более быстрая доставка,

снижение затрат и повышение удовлетворенности клиентов.

(из производственной системы Toyota

Терминология о Джорджтауне

сайт завода — ноя 2003)

– Кайдзен, или непрерывный

улучшение — это отличительная черта производственной системы Toyota. Основной

Основной

цели заключаются в выявлении и устранении «муда», или расточительства во всех

области, в том числе производственный процесс. «Кайдзен» также стремится

обеспечить качество и безопасность. Его ключевые элементы делают упор на упрощение задачи и

простота выполнения, реорганизация процессов в соответствии с физическими требованиями

на членов команды, повышая скорость и эффективность рабочего процесса,

поддержание безопасной рабочей среды и постоянное улучшение продукта

качество. ”

В

В начале 1950-х Оно увидел выступление доктораУ. Эдвардс Деминг о статистических

контроль качества, который продемонстрировал, что повышение качества может снизить затраты. Toyota обняла

эти концепции и встроили их в производственную систему Toyota (TPS). Этот

В результате в 1965 году Toyota получила Премию Деминга за качество.

Эскизный проект ТЭЦ

в значительной степени вдохновлен сборочным конвейером Форда. Однако вскоре стало ясно, что

Команда Toyota, что у методов Ford есть недостатки, особенно с

в отношении обращения с сотрудниками и его неспособности разместить продукт

разнообразие. Благодаря новаторскому мышлению Оно и Шинго они смогли адаптироваться

Благодаря новаторскому мышлению Оно и Шинго они смогли адаптироваться

Методы Форда, соответствующие их производству и культуре профсоюзов, которая была

распространены в послевоенной Японии.

Концепция производства точно в срок

также было ключевым для TPS, потому что они считали, что управление запасами играет важную роль.

центральная роль в повышении эффективности производственной линии. Оно и Шинго сделали

постоянное улучшение TPS на протяжении многих лет с помощью вытягивающих систем, Канбан и

за счет внедрения многих других бережливых процессов.

Оно, в 1930-х годах

что девять японских рабочих выполняли ту же работу, что и один американский рабочий. Ли

это было правдой или нет, это побудило его найти способы избавиться от отходов. Это

именно этот образ мышления впервые вдохновил на идею создания TPS.

К началу 1970-х годов остальной мир

начал замечать успех Японии, и менеджеры собрались для первого

ознакомительные миссии в Японию, чтобы увидеть TPS в действии. Вскоре после этого Норман

Вскоре после этого Норман

Бодек и Роберт Холл опубликовали одни из первых книг на английском языке, описывающих

аспекты TPS.К середине 1980-х несколько американских компаний активно пытались

эти «новые» концепции.

Термин «бережливое производство» впервые был введен Джоном

Крафчик в своей магистерской диссертации Массачусетского технологического института по Toyota, которую затем популяризировал Джеймс

Вомак и Дэниел Джонс в двух книгах, которые, наконец, получили широкое распространение.

знание TPS: The Machine That

Изменил мир в 1990 году (написано с Дэниелом Роосом) и Lean Thinking в 1996 году.

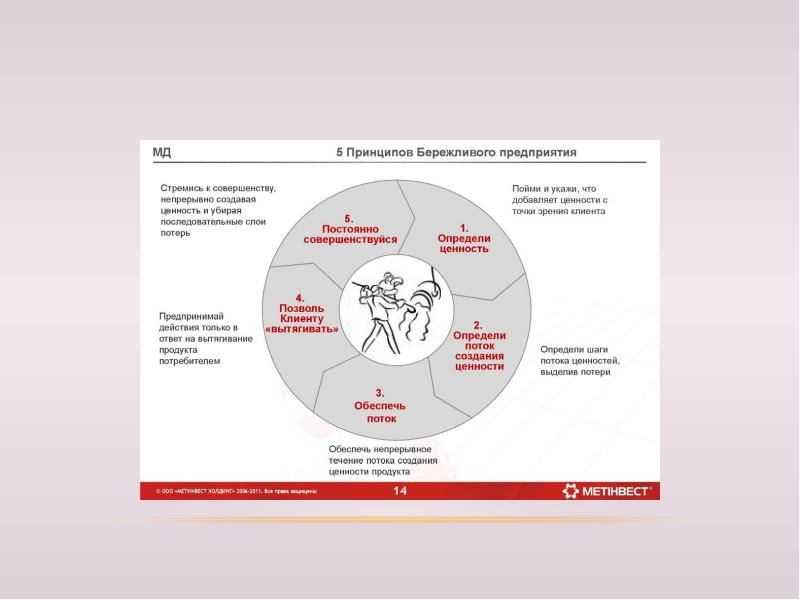

последний описал основные атрибуты бережливого производства как:

- Укажите значение с точки зрения

клиент. - Определите поток создания ценности для продукта,

затем проанализируйте шаги в этом потоке, чтобы определить, какие из них являются отходами, а какие

являются добавленной стоимостью. - Установить непрерывный

поток продуктов от одной операции к другой.

- Создайте вытягивание между этапами процесса, чтобы

производить точное количество требуемой продукции (т. е. делать на заказ). - Стремление к совершенству, как с точки зрения

качество и устранение отходов.

К 1980-м годам некоторые американцы

производители, такие как Omark Industries, General Electric и Kawasaki (на своем заводе в Линкольне, Небраска), были

достижение успеха с TPS.

Те книги, а также организации

таких как Ассоциация производственного совершенства (AME) и Lean

Enterprise Institute привел к повсеместному признанию бережливого производства как пути к

производительность и рентабельность. К 2000 году методы бережливого производства стали уходить

производства и в офисную и административную среду.

Продолжающийся успех Toyota во время

последние два десятилетия создали огромный спрос на большее

знания о бережливом мышлении, а теперь множество книг, статей, курсов и публикаций

доступны для тех, кто хочет учиться.

Сегодня методологии бережливого производства

адаптирован для обслуживания логистики и дистрибуции, розничной торговли, здравоохранения, строительства,

техническое обслуживание, административная сторона бизнеса и даже правительство.

Где мусор, там и место

для бережливого производства. Мы призываем все компании принять концепции бережливого производства, чтобы предлагать лучшее

своим клиентам, поскольку Lawton стремится делать это каждый день с помощью нашей непрерывной

культура совершенствования.

Цитируемых работ

Тайити Оно — Знакомство с отцом бережливого производства

Производство | Блог Веттера.По состоянию на 3 июня 2019 г. https://www.getvetter.com/posts/159-taiichi-ohno-an-intro-to-the-father-of-lean-manufacturing.

«История бережливого производства». А

Краткая история бережливого производства. По состоянию на 3 июня 2019 г. http://www.strategosinc.com/just_in_time.htm.

«Бережливый взгляд на историю».

Lean.org. По состоянию на 3 июня 2019 г. https://www.lean.org/womack/DisplayObject.cfm?o=727.

Барсалу, Мэтью и Мэтью Барсалу.

«История бережливого производства.Журнал качества RSS. 12 октября,

2017. По состоянию на 3 июня 2019 г. https://www.qualitymag.com/articles/91504-history-of-lean-manufacturing.

«Между строк: как появилась Toyoda»

Toyota Motors ». The Economic Times. 16 декабря 2012 г. Дата обращения: 3 июня.

2019. https://economictimes.indiatimes.com/between-the-lines-how-toyoda-became-toyota-motors/articleshow/17628092.cms.

«Сменные детали». Википедия.

30 мая 2019 г. По состоянию на 3 июня 2019 г. https://en.wikipedia.org/wiki/Interchangeable_parts.

«ИСТОРИЯ КАЙДЗЕН». История

Кайдзен. По состоянию на 3 июня 2019 г. http://qualitiamo.com/en/improving/kaizen/history.html.

«Бережливое производство». Википедия. июнь

02, 2019. По состоянию на 3 июня 2019 г. https://en.wikipedia.org/wiki/Lean_manufacturing.

«Узнайте об истории бережливого производства

Думаю. Институт бережливого менеджмента Индии. По состоянию на 3 июня 2019 г. http://www.leaninstitute.in/what-is-lean/history-of-lean.

Мейер, Кевин, Майк Робинсон и Рут Арчер.«Био». Кевин Мейер. 11 января 2017 г. По состоянию на 3 июня 2019 г. http://kevinmeyer.com/blog/2017/01/the-simple-leader-a-short-history-of-lean.html.

Смит, Сэм и Сэм Смит. «Вы говорите Тойода,

Мы говорим «Тойота: как автопроизводитель получил свое название». Ялопник. 18 июня 2013 г.

По состоянию на 3 июня 2019 г. https://jalopnik.com/you-say-toyoda-we-say-toyota-how-the-automaker-got-it-5479439.

«Тайити Оно». Википедия. Ноябрь

04, 2018. По состоянию на 3 июня 2019 г. https://en.wikipedia.org/wiki/Taiichi_Ohno.

Toyota Industries Corporation и Toyota

Корпорация Industries. «История Сакити Тойода». История

Сакичи Тойода | Корпорация Toyota Industries. По состоянию на 3 июня 2019 г. https://www.toyota-industries.com/company/history/toyoda_sakichi/.

ключевых фигур в истории бережливого производства | КМС

8 героев бережливого производства

Многие люди слышали термин «бережливое производство» или «бережливое производство». Но большинство людей не знают истории Lean.Философия в том виде, в каком мы ее знаем сегодня, развивалась последние 150 лет или около того, и многие люди оказали определенное влияние на ее формирование. Вот некоторые из наиболее влиятельных лиц Lean.

Эли Уитни

Эли Уитни, пожалуй, наиболее известен как изобретатель хлопкового джина, машины, предназначенной для удаления семян из хлопка. Он запатентовал эту машину в 1794 году. Однако его вклад в Lean был больше связан с широким использованием сменных частей. Это важно, поскольку взаимозаменяемые или идентичные детали могут быть изготовлены и вставлены в сборку без специальной подгонки или ручной работы.Уитни поставляла мушкеты правительству, и им требовался способ быстрой и простой замены изношенных частей. Хотя он не изобрел эту идею, он сыграл важную роль в популяризации и продвижении этой концепции.

Фредрик Тейлор

Перенесемся примерно на 100 лет вперед, и всплывет имя Фредерик Тейлор. Тейлор в значительной степени сосредоточил свою работу на отдельных рабочих и их методах выполнения работы. По данным Технологического института Стивенса, Тейлор «был пионером в применении инженерных принципов к управлению магазином в движении, которое стало известно как научный менеджмент.«Он также много раз проводил исследования с целью создания и поддержания стандартизированной работы.

Фрэнк и Лилиан Гилбрет

Вскоре после работы Тейлора муж и жена Фрэнка и Лилиан Гилбрет значительно расширили идеи Тейлора об исследованиях времени и стандартизации. Они особенно сосредоточились на устранении части работы, не связанной с добавленной стоимостью, чтобы снизить утомляемость сотрудников и повысить производительность. Их первоначальные усилия были сосредоточены на сборке и разборке стрелкового оружия во время Первой мировой войны.Гилбреты разбили большинство движений рук на 17 основных элементов. Они также предупредили об опасности травм от повторяющихся движений и приписывают установление эргономики. Они считали, что для каждой трудовой деятельности должен быть только один стандартный метод ее выполнения.

Генри Форд

Генри Форд взял многое из того, что было сделано исторически, и создал, возможно, первую производственную стратегию. Он сосредоточился на том, что он считал четырьмя основными элементами производства — людьми, машинами, инструментами и материалами или продуктами.Он считал, что все они могут работать вместе в последовательности постоянного движения, чтобы создать непрерывный поток. Сегодня мы знаем это как современную сборочную линию.

Тайити Оно

Тайити Оно в послевоенной Японии продолжил развитие идеи конвейера Генри Форда. Оно уделяло большое внимание влиянию запасов, незавершенного производства и готовой продукции, на бизнес. Оно считал, что устранение или сокращение запасов где угодно сделает бизнес намного сильнее и шустрее.Он родил идею сотового производства. По сути, это мини-сборочная линия, на которой сырье поступает и выходит готовая продукция, обычно с непрерывным потоком и очень небольшими запасами, если таковые имеются, между станциями. Оно также считал, что работники всех уровней, особенно те, которые выполняют работу, находятся в лучшем положении, чтобы предлагать идеи по улучшению. Он создал методы для улавливания и реализации этих идей. Оно широко признано создателем производственной системы Toyota. Эта система широко используется как золотой стандарт применения бережливого производства в организации.

Шигео Шинго

Шигео Синго работал с Тайити Оно в Toyota. Основное внимание Shingo уделялось настройке и переналадке машин на заводе Toyota. Он считал, что более быстрая переналадка — это способ сократить запасы, чтобы машины могли производить все меньшие и меньшие партии продукции. В идеале это сокращение могло бы быть уменьшено до создания чего-либо, чтобы практически исключить запасы между процессами. Он в значительной степени сосредоточился на уменьшении потребности в инструментах, создании центральных линий внутри станков, стандартизации инструментов внутри станков и использовании устройств быстрого подключения / отключения, когда это возможно.

Эдвард Деминг

Эдвард Деминг также внес свой вклад в Lean, каким мы его знаем сегодня. Одной из сфер деятельности Деминга была выборка и статистический контроль процессов. Вместо проверки каждой части, что в некоторых случаях невозможно, структурированный план выборочного контроля партии продукта может обеспечить адекватный уровень достоверности всей партии. Он также был пионером в использовании статистического управления процессами (SPC) для измерения определенных параметров процесса, чтобы гарантировать качество создаваемого продукта.Деминг провел много времени в Японии, совершенствуя эти концепции, и в конце концов вернул их в США. Еще одна попытка Деминга заключалась в формализации цикла PDCA или «Планируй-Выполняй-Проверяй-Действуй». Джеймс Вомак собрал многое из этого в своей книге «Машина, изменившая мир». ле

Джеймс Вомак

Джеймс Вомак объединил многие из этих концепций бережливого производства в своей книге «Машина, которая изменила мир».

В этой книге Вомак рассказывает о прошлом и будущем автомобилей.Он выделил большую часть производственной системы Toyota, усовершенствованной Тайити Оно, и ему приписывают создание фразы «Бережливое производство» как способа описания того, что делала Toyota.

Ни один человек, компания или страна не несет единоличной ответственности за то, что сегодня представляет собой бережливое производство. Некоторые из самых основных элементов, созданных каждым из перечисленных влиятельных лиц, по-прежнему являются краеугольными камнями Lean. Каждый из них взял существующую идею, понял ее, а затем перешел на другой уровень, который только дополнил предыдущую работу.

Очевидно, что в прошлом, настоящем и будущем было много других людей, которые и будут продолжать формировать то, что такое бережливое производство и будет. Lean — это непрерывный путь для организации. Таким образом, имеет смысл непрерывное путешествие к тому, что такое бережливое производство.

Свяжитесь с MAMTC, чтобы начать свой путь бережливого производства.

СВЯЗАТЬСЯ С НАМИ

История и будущее бережливого управления

Экономичный менеджмент претерпел значительные изменения со времен Генри Форда. Вот что вам нужно знать о Toyota, 8 отходах, потребительской ценности и многом другом.

Автор: Найджел Ричардсон

Вместо того, чтобы подробно воспроизводить изобилие материалов по истории бережливого управления, в первую очередь он стремится предложить вам краткое изложение графика его развития и подписать дополнительную информацию.

Возможно, более важным является раздел, в котором я обращаюсь к важности ценности, потерь и потока в лексиконе бережливого производства, поскольку без этого основания ваше применение этой методологии усовершенствования, скорее всего, даст сбой.

Мне посчастливилось применить свой опыт в различных отраслях, включая фармацевтику, авиацию, цепочку поставок, аутсорсинг, розничную торговлю, стартапы и правительство.

В этих областях я столкнулся с широким спектром предыдущего опыта по этой теме.

Обеспечение того, чтобы вы и компания, с которой вы работаете, хорошо понимали три вышеуказанных принципа, и использование простейшего способа их реализации для решения бизнес-задач, с которыми вы сталкиваетесь, — вот основные основы успеха.

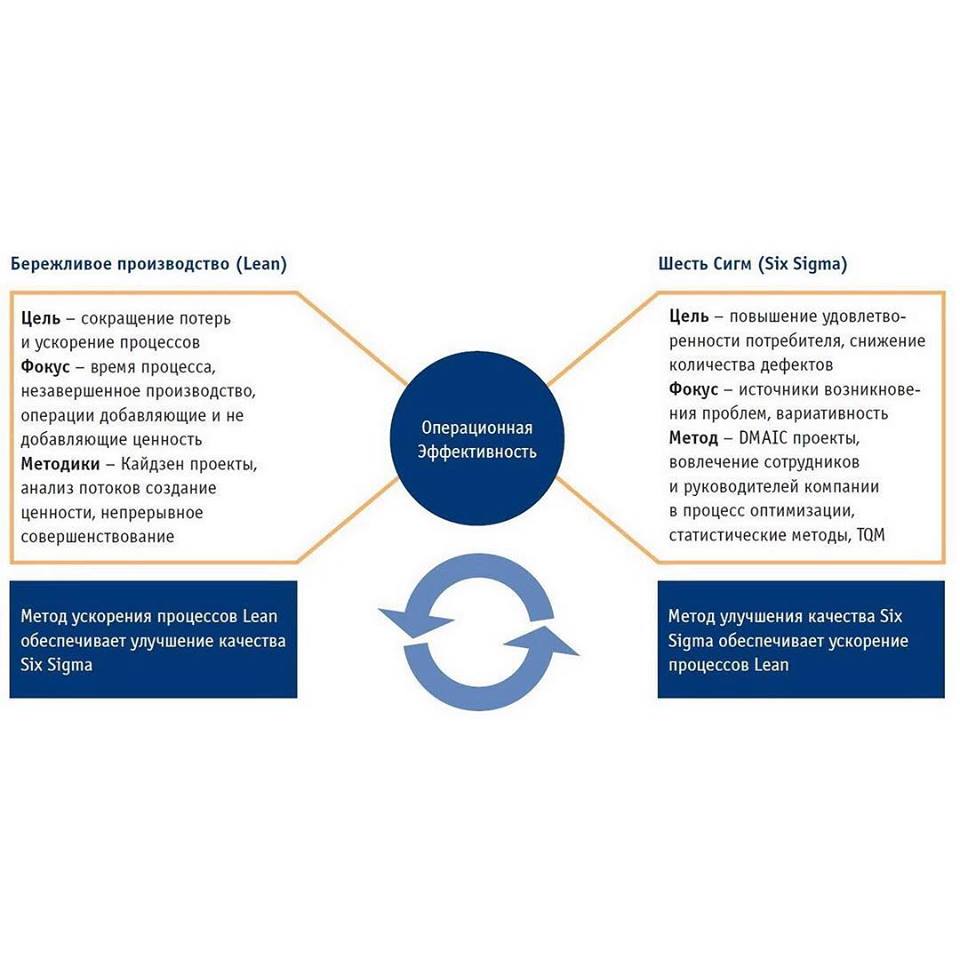

Что такое бережливое производство с использованием шести сигм?

По мере роста популярности непрерывного совершенствования ведутся споры об эффективности подходов Lean и Six Sigma. В центре внимания бережливого производства — устранение потерь и создание потока в процессе, тогда как методы шести сигм сосредоточены на дефектах.

Реальность такова, что и то, и другое сводится к тому, чтобы предоставить клиентам наилучшую ценность.

Однако различия между ними могут быть не такими очевидными. В этом случае в сравнительной таблице указано следующее:

.

| Постное | Шесть сигм | |

| Принцип движения | Ценность для клиентов | Последовательность процесса и результатов |

| Фокус | Создание потока и устранение отходов | Создание стандартизации и устранение вариаций |

| Ключевые рамки | 7 отходов (сейчас 8 отходов) | Проекты DMAIC |

| Примеры пользователей | Тойота Одноместный | GE Motorola |

| Способы доставки | Постоянные улучшения | Объемные проекты |

С учетом приведенных выше «основных принципов»., существует различие в мировоззрении каждого метода, которое отличает их друг от друга и которое важно понимать.

Однако оба метода ориентированы на «улучшение бизнеса», и компании обычно объединяют принципы и инструменты каждого из этих методов в общий подход к улучшению.

Ниже приведены примеры того, как это может произойти:

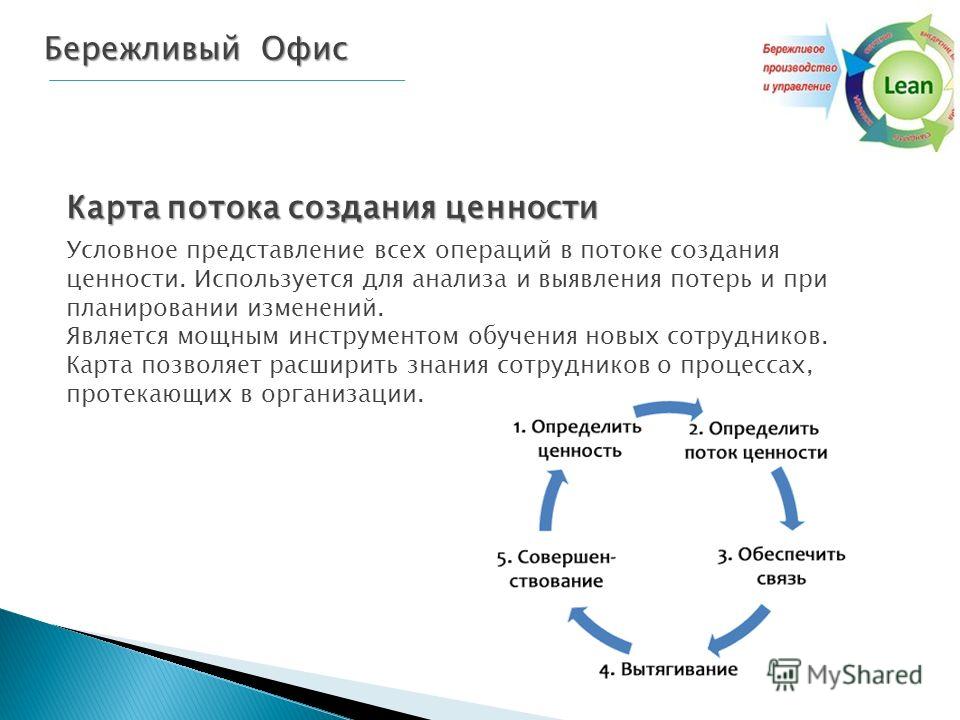

1) Внедрение крупного и сложного улучшения Lean (например, уровня потока создания ценности), которое, следовательно, выполняется с уровнем структуры DMAIC для каждой фазы проекта

2) Наличие четко определенной системы измерения для любой формы улучшения, которая может использовать методы сбора данных и статистической интерпретации, часто используемые в Six Sigma

3) Опираясь на некоторые меры бережливого производства, такие как Канбан и 5S, для стимулирования стандартной работы, которая явно сокращает вариации в процессе для улучшения, мотивированного шестью сигмами.

История бережливого производства

История бережливого производства хорошо задокументирована, но может быть представлена в 5 эпохах:

1. Начало бережливого производства (1900-1920)

2. Искры конкуренции (1920-1938)

- Ford и General Motors лидируют и доминируют на мировых автомобильных рынках, включая родину Toyoda в Японии

- Основание компании Toyota Motors, размещение заводов компании Toyoda на основе плана, оптимизированного для производства на ранних этапах серийного производства.

3.Беды военного времени (1939-1945)

- Мир охвачен опустошительной войной, нормирование поставок и рост спроса дают повод для более эффективного, инновационного и находчивого производства.

- Такие компании, как Ford и Toyota, в этот период отвечают на призыв к военным производителям, уделяя особое внимание сокращению сроков поставки

.

4. Послевоенный рост (1945-1970)

- После Второй мировой войны Toyota и Ford сотрудничают, чтобы использовать свои новые знания, при этом ключевые директора каждой корпорации работают вместе, несмотря на ограниченность материалов, рабочей силы и капитала

- В 1954 году наблюдается рост своевременной производственной системы с системой поставок запчастей в супермаркет Toyota, вдохновленной отцом-основателем Lean, Тайчи Оно, адаптировавшим свои уроки из США, создав то, что мы теперь знаем как Toyota Production System

5.Великое Просвещение (1970 г. и далее)

- В 1979 году Норман Бодек задокументировал и перевел учения Toyota по бережливому производству, что побудило производителей и исследователей в массовом порядке адаптировать теорию и передовой опыт за пределами автомобильной промышленности.

- Документальный фильм NBC 1980 года «Если Япония может … Почему мы не можем?» Освещал работу Уильяма Эдвардса Деминга и послужил вдохновением для спада экономики США.

- Джеймс Вомак выпускает свою книгу «Машина, которая изменила мир» в 1990 году, основополагающий мир в литературе по бережливому производству.

- «Путь Toyota», опубликованный в 2011 году, представляет собой исчерпывающий обзор Джеффри Лайкера о том, как Toyota внедрила непрерывное совершенствование в свою организацию и вдохновила поколения.

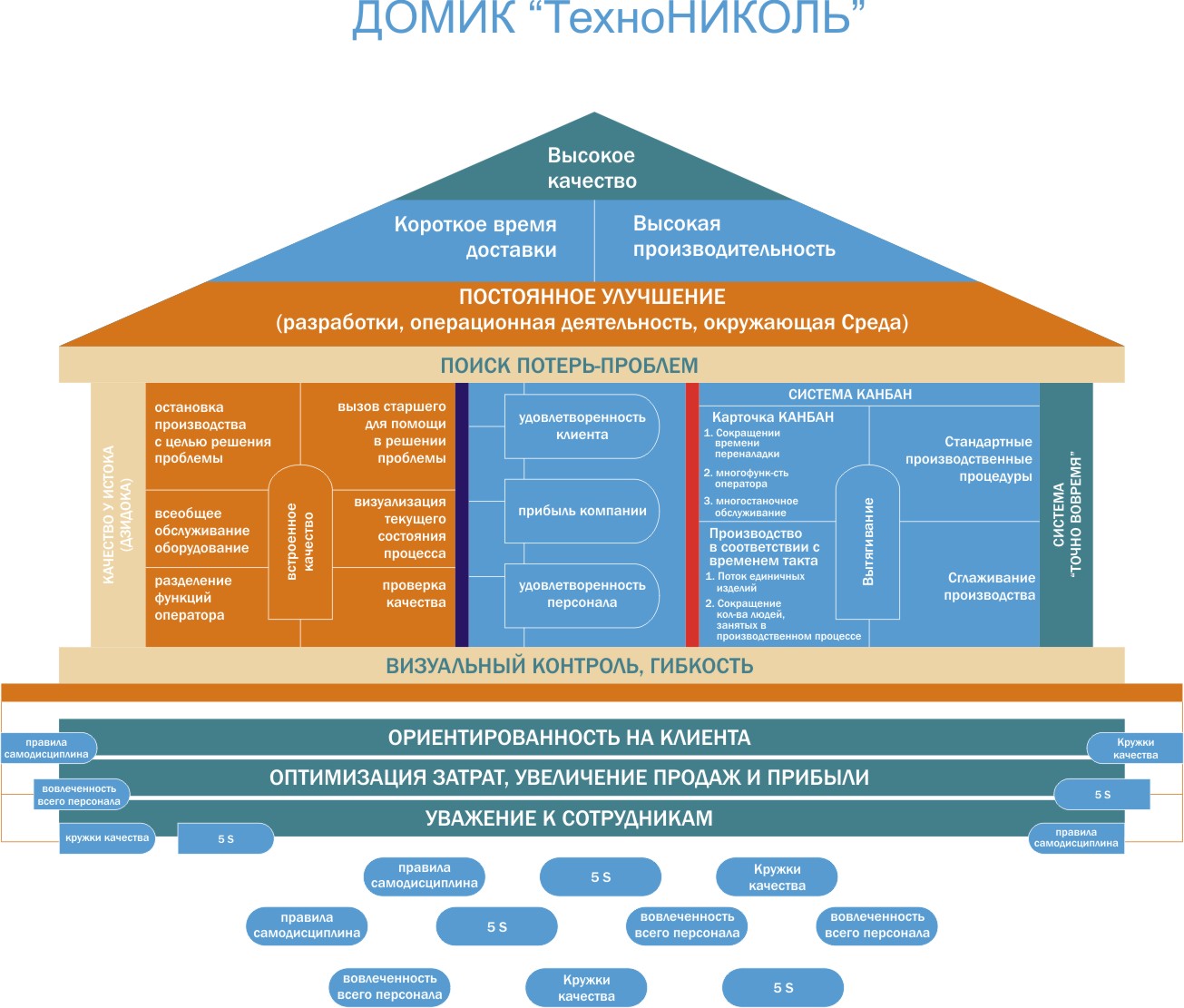

Влияние Toyota на Lean

Синонимом бережливого мышления является компания Toyota, в частности производственная система Toyota.На приведенном ниже рисунке показаны ключевые аспекты Toyota и Lean.

Модель 4Ps

В своей книге «Путь Toyota» Джеффри Лайкер дает исчерпывающий обзор того, как Toyota внедрила непрерывное совершенствование в свою организацию посредством неукоснительного применения 14 принципов, изложенных ниже.

Они сгруппированы в так называемую модель 4P:

* Источник «The Toyota Way» Джеффри Лайкер

Наследие Toyota Prodution System

Toyota создала комплексную операционную структуру для своих производственных операций, известную как производственная система Toyota, которую Лайкер также описывает в своей книге.

Именно эту интегрированную систему многие компании на протяжении многих лет пытались воспроизвести с разным уровнем успеха.

Успех в основном объясняется тем, насколько хорошо эти компании вложили средства в продвижение 14 принципов в качестве культурной нормы, помимо предоставления инструментария для совершенствования.

Я бы настоятельно рекомендовал The Toyota Way, 2004 Jeffrey Liker для тех, кто хочет по-настоящему углубиться в эту тему.

Основной принцип бережливого производства — ценность для клиента

Суть бережливого производства заключается в понимании того, какие части вашего бизнеса и процесса напрямую влияют на ценность для клиента:

1) Добавленная стоимость

- Эти действия напрямую влияют на то, за что клиент готов платить.

- Было бы очень трудно оправдать покупателя, чтобы он заплатил за буханку хлеба, если бы она не прошла стадию процесса в печи и представляла собой тесто в мешке. Выпекание в духовке — важный шаг к получению продукта, который покупатель хочет купить.

2) Добавка без стоимости

- Эти действия не влияют на ценность конечного продукта в глазах потребителя.

- Например, пекарь может тратить время (и силы) на перенос проверенного теста из одной части конструкции в другую, где находится печь.Если бы вам, как покупателю, пришлось бы платить больше за хлеб из-за этой дополнительной стоимости, я уверен, вы бы возразили.

3) Добавление, не представляющее ценности, но необходимое или существенное добавление без ценности

- Наконец, у нас есть действия, которые не влияют на конечный продукт, но на самом деле важны по другим причинам.

- Например, пекарь может потратить время на очистку и осмотр оборудования в соответствии с правилами чистоты, здоровья и безопасности.Это по-прежнему необходимо для защиты «лицензии на деятельность» пекаря.

8 отходов бережливого производства

С точки зрения экономичной организации деятельность, не создающая добавленной стоимости, может быть определена как вид потерь.

Как только вы разберетесь с 8 отходами, их будет легко обнаружить в повседневной жизни:

- Дефекты — предоставление неправильного продукта или сбой на пути к покупке

- Перепроизводство — Обеспечение большего, чем необходимо заказчику

- Транспортировка — Ваш продукт или материал необходимо перевозить с места на место

- Ожидание — Вашему продукту (или покупателю) приходится ждать периоды времени, пока он проходит через процесс

- Запасы — большие объемы продукта (или клиентов) застряли между различными этапами процесса

- Движение — Вашим сотрудникам приходится перемещаться на чрезмерные расстояния для выполнения поставленной задачи

- Обработка — Ваш продукт (или клиент) подвергается этапам процесса, которые просто не нужны

- Навыки — способность ваших сотрудников приносить максимальную пользу ограничена множеством основных задач.

Принцип протока

Принцип потока имеет решающее значение для понимания менталитета бережливой организации.

Представьте свой продукт в виде реки.

Продукт должен течь, как и эта река, эффективно вниз по течению по мере того, как она увеличивается в размере и силе, с добавлением различных дополнительных компонентов по мере того, как она проходит через различные притоки.

Течение реки определяется градиентом, по которому вода должна течь вниз, и для этой волшебной реки скорость потока точно такая же, как скорость, с которой вода ниже по течению потребляется за счет спроса со стороны города и сельского хозяйства.

Река также протекает по прямой линии без отклонений, которые бы отклоняли ее от самого быстрого пути к рынку, который она кормит.

Это принцип потока.

Достижение потока штучных изделий

Фундаментальная задача, которую ставят перед экономичными организациями, — это «поток единичных изделий», который можно объяснить как:

Как бы мы могли настроить производственные мощности и процессы, чтобы иметь возможность непрерывно обрабатывать наши продукты как отдельные элементы (не партиями), следуя непрерывному потоку от сырья к готовому продукту, находящемуся с клиентом?

Этот фундаментальный принцип дает операциям гибкость, позволяющую адаптироваться к коммерческим задачам и выбору клиентов.

Теперь можно спорить по многим причинам, почему мой пример нереалистичен.

Очевидная проблема — плотины.

Плотины представляют собой практическое решение того факта, что расход реки не может регулироваться, в природе расход воды (дождь) варьируется, и спрос ниже по течению также меняется.

В результате возникла необходимость ввести некоторый запас воды в различных точках цепи снабжения реки, чтобы охватить дефицит предложения дождя или скачки спроса.

Уравновешивание этого первого принципа мышления с прагматической реальностью, с которой вы сталкиваетесь, — одна из деликатных наук, с которыми компании Lean постоянно экспериментируют.

Взгляд за пределы бережливого производства

Хотя место бережливого производства в непрерывном совершенствовании не вызывает сомнений и будет освещено в будущих блогах, было бы упущением не упомянуть другого ключевого игрока в постоянном совершенствовании — Шесть сигм.

Поскольку Toyota и Ford играют ключевую роль в развитии бережливого производства, именно General Electric и Motorola отстаивают принцип «шести сигм», и наш обзор философской школы является обязательным к прочтению для всех, кто интересуется областью непрерывного совершенствования.

Щелкните здесь, чтобы узнать больше.

Продолжайте узнавать о постоянном совершенствовании

Щелкните здесь, чтобы узнать больше о постоянном улучшении, или ознакомьтесь с этими рекомендациями по содержанию:

Об авторе

Найджел Ричардсон — эксперт по постоянному совершенствованию. Его опыт охватывает 20 лет трансформации бизнеса и непрерывного совершенствования розничной, фармацевтической, авиационной и ИТ-цепочки поставок. Он с энтузиазмом поддерживает организации в достижении их стратегических, трансформационных целей и целей совершенствования и год за годом опережает своих коллег.

Если вы хотите больше поговорить о своих стратегических задачах, свяжитесь с ним по адресу [email protected] или свяжитесь с Найджелом в LinkedIn, чтобы получить последнюю информацию о реализации стратегии.

Истоки бережливого производства

Мы склонны связывать концепцию «бережливое производство» с японцами, и в частности с Toyota. Действительно, главному производственному инженеру Toyota Тайити Оно приписывают за более чем двадцать пять кропотливых лет синтеза идеи бережливого производства в единую комплексную схему, которую часто называют производственной системой Toyota .«

В ее основе лежит устранение отходов для своевременного предоставления клиентам качественной продукции за счет интеллектуальной автоматизации производства («дзидока») и «точно в срок» . Идеи поставки «точно в срок» , гибкие производственные линии, расширение возможностей рабочих на производственной линии и сокращение отходов дали японцам преимущество над Детройтом, когда автомобильная промышленность во время газового кризиса 1973 года обрушилась на тяжелые времена.

Но в 1950 году казалось невозможным, что Toyota когда-либо сможет бросить вызов американским автопроизводителям. В опустошенной Японии японская компания, которая до войны производила легковые и грузовые автомобили, практически разорилась. Рабочие ресурсы сократились, а автомобили упали до рекордно низкого уровня в списках приоритетов потребителей. Производство упало более чем наполовину, что вынудило производителей производить все, что они могли продать, включая инструменты, кухонные принадлежности, сельскохозяйственное оборудование и продукты питания.

Один из заводов Toyota перешел на производство муки и хлеба, чтобы прокормить своих рабочих.Другой делал одежду, фарфор и даже рыбную пасту.

В надежде заключить сделку с Ford Motor Company, директор по продажам Toyota Шотаро Камия совершил долгое путешествие в Соединенные Штаты.

Камия, как пишет Джонатан Мантл в Car Wars , был в отчаянии. «Toyota продавала менее трехсот грузовиков в месяц и вообще прекратила производство автомобилей.

«Если ему не удастся заключить сделку с Ford, Toyota потерпит неудачу.»

Форд, однако, не заинтересовался. Министерство обороны тоже выступило против такой сделки на том основании, что она отвлечет внимание от отечественного американского производства.

Разочарованный Камия вернулся в Японию и обнаружил, что началась Корейская война. Близость Японии к Корее сделала ее союзником Америки в войне против коммунистического Китая. Камия получил заказ от Пентагона на 1500 грузовиков в месяц. Производство Toyota подскочило на сорок процентов.

Много десятилетий спустя японские журналисты напишут, что «даже сегодня японские бизнесмены содрогаются при мысли о том, что произошло бы, если бы в Корее не было войны».

Мантл напоминает, что управляющий Банка Японии зашел так далеко, что назвал программу специальных закупок «божественной помощью».

В конечном итоге война спасет Toyota и многие другие японские компании. Камия и управляющий директор Toyota Эйдзи Тойода, потомок основателя Toyota, снова могли задуматься о создании автомобилей.

Тойода получил указание от своего покойного кузена Киичиро: в течение трех лет сделать производительность Toyota равной производительности американских автопроизводителей.

Это было непросто. Производительность американских автопроизводителей была в восемь раз выше, чем у их японских коллег, а Toyota не хватало оборудования и капитала. Ему нужно было найти способ повысить производительность, не доводя себя до банкротства. Два человека оказались ключевыми в этой задаче: У. Эдвардс Деминг и Тайити Оно.

Американский ученый У. Эдвардс Деминг приехал в Японию в 1947 году в составе шестилетнего оккупационного правительства генерала Дугласа Макартура. Задача Деминга заключалась в том, чтобы оценить состояние промышленности Японии и определить ее насущные потребности. Его подход, по мнению многих, был мягким и понимающим. Как написала Андреа Габор в своей книге « Человек, открывший качество: как У. Эдвардс Деминг принес качественную революцию в Америку»: «Когда он стоял перед недавно побежденным врагом Соединенных Штатов, Деминг говорил не как завоеватель, а как человек, выросший в бедности, сын пионеров Вайоминга и понимавший, как трудно построить что-то из ничего.»

Философия Деминга была разбита на систему из четырнадцати пунктов, наиболее существенной из которых является непрерывное обучение и обучение сотрудников; система оценок производительности; Статистическое управление процессами; понимание вариаций и тщательное исследование рынка. «Качество, — сказал Деминг, — не имеет значения, кроме как определяемого желаниями и потребностями клиентов».

Японцы заполняли университетские залы, чтобы посещать его семинары, даже составив по ним книгу.Когда Демингу предложили гонорар от продажи этой книги, он отказался от денег. Японский союз ученых взял эти средства и учредил премию Деминга в 1951 году.

Одним из тех, кто принял к сведению учение Деминга, был Тайити Оно, главный технолог компании Toyota. Оно сопровождал Эйдзи Тойоду и нескольких партнеров во второй поездке в Америку.

У Генри Форда II было мало времени для команды маленького японского автопроизводителя. Внук знаменитого основателя Ford боролся с растущим внутренним рынком, к которому Форд был плохо подготовлен.Компания, которая, как известно, продала миллион экземпляров Model T в «любом цвете, который вы хотите, при условии, что он черный», теперь столкнулась с общественностью, которая хотела большего. После Второй мировой войны у людей были деньги, которые они могли тратить. Они хотели новые машины; не утепленные версии моделей, которые последний раз видели свет в 1941 году, до того, как Детройт отдался военному производству.

Однако Тойода и его команда посетили завод Ford Rouge River в Детройте. Бывший дом Model T и Model A был центром американской автомобильной промышленности.

Мастера завода были очень удивлены, когда их японские гости начали фотографировать не только производственные линии, но и мусорные баки.

Это был намек на то, что Оно делает упор: устранение «муда» (отходов). Это, вместе с разработкой вскрыши («мури») и несоответствия («мура») , будет тремя основными целями производственной системы Toyota.

Команда Toyota осознала, что экспансивный способ производства автомобилей Ford совершенно не подходит для Японии.Toyota не могла позволить себе новую технику и новые технологии, и вместо этого была бы вынуждена максимально использовать свое устаревшее оборудование. Он не мог позволить себе держать на складе огромное количество запчастей, которые хранились в Руж-Ривер. Точно так же он не мог скапливать непроданные автомобили в конце очереди. И у него не было ресурсов или места, чтобы создать производственную линию для каждой модели, которую она производила.

Чтобы ускорить производство, не тратя на это денег, Оно полностью переосмыслило производственную линию.Ему полностью доверил Эйдзи Тойода, который определил приоритеты Toyota: — покупатель, номер один, — за ним дилеры и, наконец, сама компания.

В соответствии с этим набором приоритетов «муда» или отходы определялись не как мусор, а как все, что не добавляло ценности покупателю. Если конкретное действие не изменило функции продукта; если это было сделано неправильно с первого раза, или если заказчик не заботился об этом процессе или не хотел платить за него, это считалось расточительством.

Но прорыв произошел с производством «точно в срок» и системой «канбан» . Этими концепциями Оно изменило систему, питающую саму сборочную линию.

В Rouge он видел много разных деталей — дверей, крыльев и так далее — в больших количествах «выдвигались» вверх и облицовывались плиткой до тех пор, пока они не понадобились. Это был метод Генри Форда. «Если бы мы сделали это в послевоенной Японии, мы бы сразу же обанкротились», — вспоминал позже Оно.«Товары нужно было как можно быстрее превратить в деньги. Поэтому нам действительно нужно было свести наши запасы к минимуму».

Чтобы вложить меньше денег в капитал, Оно понял, что сборочные линии и детали должны работать с одинаковой скоростью. Детали будут изготавливаться и отправляться на сборочную линию только в необходимом количестве. Японцы назвали это методом «точно в срок» .

По своей сути «точно в срок» — это система «вытягивания», ориентированная на производство того, что необходимо, когда это необходимо, в нужном количестве.Теоретически это обеспечивает стабильные цены для клиента и позволяет контролировать накладные расходы. На практике он не терпит ошибок и может быть чрезвычайно сложно реализовать.

При традиционном производстве в процессе производства детали поставлялись для следующих процессов, независимо от того, что действительно было необходимо. В системе Оно каждый процесс был заказчиком предыдущего процесса. Процессы использовали «канбан» карт, удаленных из частей, которые они использовали, для изъятия частей из предыдущих процессов.Они стали инструкциями по изготовлению дополнительных деталей. Поток «канбан» гарантирует, что процессы производят детали только для замены деталей, фактически потребляемых в следующих процессах.

Одним из узких мест, с которым столкнулась цель Оно «точно в срок» , была замена штампов в больших прессах, которые производили детали. В Детройте этот процесс может занять до трех часов. Время, потраченное на ожидание, пока машина завершит процесс, было явно напрасной; тем не менее Toyota не могла позволить себе покупать больше прессов, чем бывшие в употреблении американские.Прессы, как известно, являются самым дорогим элементом автомобильного завода. Поставив приоритет процессу смены штампа, Оно в конечном итоге сократило его до нескольких минут. Из-за чистой необходимости — места и стоимости — Toyota нашла способ в короткие сроки изменить оборудование на производственной линии.

Машины тоже не ускользнули от взора Оно. Интеллектуальная автоматизация — «дзидока» — означала, что машина безопасно останавливается после завершения нормальной обработки.Также требовалось, чтобы при возникновении проблемы с качеством или оборудованием машина обнаруживала проблему самостоятельно и останавливалась, предотвращая производство дефектных продуктов. В результате на следующий этап производственной линии будут передаваться только продукты, соответствующие стандартам качества. Когда машина останавливалась, это передавалось операторам через «andon» (табло отображения проблем). Затем операторы определили причину проблемы, чтобы предотвратить ее повторение.

Революция Оно, направленная на получение максимальной отдачи от труда и машин, распространилась на поставщиков. За десять лет производительность выросла в 4 раза.

Эти концепции были настолько революционными, что, когда в 1973 году газовый кризис нанес серьезный ущерб автопроизводителям по всему миру, Toyota все еще показывала прибыль на своих балансах. Предположив, что это было мошенничество, другие японские автопроизводители потребовали проведения расследования. Японское правительство провело расследование на заводах Toyota.В конце концов Toyota была вынуждена показать свою производственную систему посторонним. Чиновники остались довольны тем, что документы Toyota были на самом деле правдивыми. В тот день родилась таинственность, которая десятилетиями окружала производственную систему Toyota.

Имейте в виду, это было нелегко. Поначалу люди не хотели отказываться от своих старых способов ведения дел. Но при поддержке руководства, в первую очередь Эйдзи Тойода, Оно взял на себя инициативу научить людей пользоваться новой системой.

Оно также прославился тем, что требовал невозможного в своих усилиях по максимальному использованию человеческого труда. «Если бы я обнаружил, что работа выполняется эффективно, я бы сказал:« Попробуйте выполнить ее с вдвое меньшим количеством людей », — объяснил он. «И через некоторое время, когда они вернулись и сказали, что сделали это, я бы сказал: хорошо, снова уменьшите число вдвое».

Тем не менее, он завоевал сердца рабочих, реализовав предложения Деминга относительно расширения прав и возможностей.Во-первых, Оно часто ставит перед сотрудниками цель без инструкций по ее достижению. Он ожидал, что они будут использовать свои творческие навыки решения проблем для выполнения его указаний, тем самым увеличивая свою способность думать самостоятельно.

И, вопреки практике Детройта, Оно дал каждому рабочему право остановить линию. Американские производственные линии часто характеризовались сотнями дефектных автомобилей в конце, которые тщательно изучались инспекторами, которые не исправили дефект, и поэтому часто уходили драгоценные минуты и даже часы, чтобы найти его источник.Многие неисправные автомобили покинули завод, проблема будет обнаружена разгневанными покупателями и, надеюсь, исправлена дилером позже. Детройт жил по пословице, что линии должны идти, несмотря ни на что.

Система Оно, как вспоминает Мантл, поощряла рабочих «формировать самодостаточные команды и быть собственными руководителями, техниками, контролерами качества и уборщиками».

«Если они видели машину, едущую по линии с отсутствующей или установленной с дефектом частью, они имели право остановить линию, потянув за шнур, чтобы можно было исправить неисправность.

«Сначала результатом был хаос. Линия останавливалась всякий раз, когда кто-то думал, что обнаружил дефект или закончились детали, и тянул за шнур. Но вскоре линия стала работать более плавно и с чудесными результатами. отдельные работники начали испытывать большее самоуважение, но они функционировали как самодостаточная команда как на производственной линии, так и вне ее.

«Команды гордились своей работой, и это проявилось в более низкой стоимости и более высоком качестве автомобилей, которые сходили с конвейера.Вскоре примеру Toyota последовали и другие японские автопроизводители, такие как Datsun.

«Они назвали это производственной системой Toyota. Много лет спустя жители Запада окрестили это« бережливым производством »».

Как указывает Мантл, к тому времени многие жители Запада совершили паломничество в Нагою, но лишь немногие японцы совершили паломничество в Детройт в ответ.

Производственная система Toyota приобрела всемирную популярность и теперь охватывает восемь основных элементов: Транспортировка (процесс, посредством которого продукт достигает покупателя), Управление запасами, Управление движением (эргономика), Время ожидания ( включая ожидание одобрения менеджера), Over-Production, Over-Processing и Non-Value Processing, и Defect Reduction. Управление навыками было добавлено Canon в конце 90-х, и этот восьмой аспект управления отходами — размещение сотрудников на должностях, на которых они могут достичь максимума, — считается не менее важным.

Дополнительная литература

История Lean — часть 1

Хотя

многие люди считают, что концепция бережливого производства возникла у Генри Форда и Toyota.

в 1900-х годах его корни можно проследить до Венеции 1450-х годов. Худой

это концепция или образ мышления, направленный на устранение отходов и оптимизацию процессов для экономии времени,

пространство, материалы и деньги.Его название происходит от этой идеи: когда избыток

удаляется из процесса, он сокращается или становится скудным.

Lean позволяет таким компаниям, как Lawton,

обслуживают своих клиентов. Потому что это был один из ключевых компонентов

Мы думали, что пролили свет на историю Лотона, исследуя ее корни.

В

в начале 1450-х годов, путем упорядочивания и стандартизации процесса приготовления камбуза

судостроение, корабелы Венецианского Арсенала могли перемещать корабли

через всю производственную линию за час.К 1574 году процесс Арсенала стал настолько продвинутым, что

Король Франции Генрих III был приглашен стать свидетелем того, как один из галерных кораблей

построен от начала до конца.

Автор

стандартизируя технологический процесс, судостроители смогли добиться максимальной эффективности,

качество и безопасность — вот три основные причины, по которым производители используют эту экономичную

концепция сегодня.

Хотя венецианские судостроители

первые известные пользователи стандартизированных

производственные процессы, историки, ссылаясь на древние народы, такие как

Греки, ацтеки и египтяне предполагают, что корни бережливого производства могут быть более глубокими

и более распространены, чем мы когда-либо узнаем.

Фактически около 20 лет

до венецианцев в

Китай под властью императора Чжу Ди для адмирала Чжэн Хэ и его армады.

За 10-летний период около 300 судов между

Были построены 440 и 538 футов в длину и 210 футов в ширину. Практически невозможно

считают, что это можно было бы сделать без использования

методы удаления отходов или стандартизованные процессы.

Хотя историки и археологи могут только

исследования и гипотезы о существовании бережливого производства в древние времена, существует

несомненно, что многие из его новаторов

раньше были форд и тойота.

первым из этих новаторов был

по имени Марин

le Bourgeoys. Примерно в 1610 году он создал первый настоящий кремневый мушкет для King.

Луи

XIII. Этот мушкет послужил вдохновением для следующего скачка в Lean.

история.

Во всем

Спустя десятилетия было разработано много новых моделей мушкета с кремневым замком. К 1717 году он стал первым произведенным ружьем.

используя стандартизированный процесс. Впервые использовался

Французская пехота, этот мушкет часто упоминался как мушкет французской пехоты или мушкет французского образца, а позже получил название

«Шарлевильский мушкет» после оружейного склада в Шарлевиль-Мезьер, Арденны, Франция.Более поздние модели

мушкета Шарлевиль оставалось на вооружении до 1840 года, когда системы ударных замков

сделали механизм кремневого замка устаревшим. Мушкет Шарлевиль также известен как основной

пехотное оружие Американской революционной армии, а также армии Наполеона.

В 1732 году Флоран-Жан де Валлиер получил королевский ордонанс.

приказывая ему перепроектировать и стандартизировать производство королевской артиллерии.

Это привело к развитию Валльера.

система для более быстрого изготовления пушек с гораздо меньшими отходами.Эта система была

использовался до 1765 года, когда была введена система Грибоуваля.

Артиллерия Грибоваль

Система была представлена генерал-лейтенантом Жаном Батистом

Vaquette de Gribeauval. Это

произвел революцию в дизайне и производстве французских пушек, сделав их легче

и более равномерное без ущерба для дальности.

Через развитие

этого процесса Жан-Батист

углубил свое понимание стандартизированных конструкций и взаимозаменяемых частей. Он использовал эти знания, чтобы помочь

то

Французские военные с их боевой стратегией, использующей стандартизированные конструкции и

сменные детали для упрощения ремонта оружия и техники на поле боя.Последней отметкой Батиста в истории бережливого производства стало то, как его ранние работы

вдохновил на творчество молодого Оноре Бланка,

следующий новатор в нашей истории.

Blanc

родился в 1736 году в Авиньоне, Франция, и в юном возрасте 12 лет стал

ученик оружейника. Обладая обширными знаниями в области оружейного дела, и

Вдохновленный работой Батиста по стандартизации пушек и снарядов, он начал сосредотачиваться на

конструкция и взаимозаменяемость деталей оружия.

Blanc

прикладные концепции, используемые Батистом для мушкетов и используемых калибров

и заготовки шаблонов для стандартизации

производство сменных деталей.Равномерность деталей была

достигается методом проб и ошибок с использованием приспособлений, калибров и эталонных моделей в качестве руководства

ручная подача. Поскольку каждая часть

был подан, его неоднократно сравнивали с образцом или эталонной моделью, чтобы убедиться, что

каждая часть была точно такой же

размер и форма. Идеи Блана были революционными, но европейские мастера

были скептически настроены и опасались, что их работа и статус могут оказаться под угрозой, если

Нововведения Бланка получили широкое распространение.

Время в центре внимания Оноре Бланка началось.

когда в 1789 году Томас Джефферсон, который был американским послом во Франции в